烟气横掠螺旋槽管束灰粒沉积特性的数值模拟

2018-01-07王迎慧盛林弘毅归柯庭施明恒

王迎慧,盛林弘毅,归柯庭,施明恒

(1.江苏大学能源与动力工程学院,江苏镇江212013;2.东南大学能源与环境学院,江苏南京210096)

烟气横掠螺旋槽管束灰粒沉积特性的数值模拟

王迎慧1,盛林弘毅1,归柯庭2,施明恒2

(1.江苏大学能源与动力工程学院,江苏镇江212013;2.东南大学能源与环境学院,江苏南京210096)

为研究烟气中飞灰颗粒在螺旋槽管束壁面上的沉积特性,颗粒相采用离散相模型,气相采用kε湍流模型构建烟气横掠螺旋槽管束的气固两相流动模型,结合用户自定义函数(灰粒沉积模型)开展数值模拟研究.比较和分析飞灰颗粒在螺旋槽管束和光管管束壁面上的沉积特性和差异,并讨论两相流动参数、管束结构参数对灰粒沉积速率的影响.结果表明:烟气流速为7~10 m·s-1时,螺旋槽管束壁面上的灰粒沉积速率比光管减小5%左右;流速大于10 m·s-1时灰粒在螺旋槽管壁上的灰粒沉积速率与光管无明显差异;较大粒径的灰粒易沉积,灰粒质量浓度越高,灰粒沉积速率越大;灰粒沉积速率与管束的纵向节距成正比,与横向节距、螺距以及槽深成反比,横向节距和螺距对沉积速率的影响相对明显.

螺旋槽管束;气固两相流;灰粒沉积;离散相模型;数值模拟

螺旋槽管是一种高效的异形强化换热管.由于螺旋槽管外壁面上的内凹结构可诱导流体产生螺旋运动,起到强化管内外换热的作用,因此螺旋槽管广泛应用于省煤器、空气预热器、凝汽器和回热加热器等换热设备中.在锅炉中,烟气携带大量飞灰颗粒横掠换热管束,灰粒在受热面上的沉积会污损、堵塞受热面,影响受热面的传热性能,使得设备运行的不稳定性增加甚至产生安全事故.

国内外许多学者通过试验或数值模拟的方法对烟气冲刷锅炉受热面的积灰、磨损问题开展了大量研究.文献[1]较为系统总结了锅炉受热面积灰、结渣机理.文献[2]对锅炉过热器换热面的灰粒沉积的数值模拟研究表明:锅炉结构参数和灰粒组分是影响灰粒沉积的重要因素,灰粒温度对灰粒黏度有较大影响.文献[3]对换热面积灰行为研究表明灰粒粒径是影响管壁积灰的重要参数.文献[4]研究了2种不同型号锅炉内灰粒沉积量随时间的变化趋势,结果表明:在灰粒沉积过程中,灰粒与管壁的碰撞系数不可忽视.文献[5]对不同排布的锅炉尾部螺旋翅片管束的积灰系数开展试验研究,发现烟气流速对灰粒沉积有冲刷作用.文献[6]试验研究表明受热面上的灰粒沉积量与烟气流速之间呈现先增长后下降的变化关系.文献[7]研究表明:灰粒与沉积层之间存在惯性剥离机制,并提出受热面积灰的临界剥离速度准则.

过去的工作多以光管管束为研究对象,且只考虑气固两相流动参数对灰粒沉积的影响.基于先前的工作[8],笔者以螺旋槽管束为研究对象,综合考虑气固两相流动与管束结构参数对灰粒沉积特性的影响.主要运用CFD技术,结合用户自定义函数(user defined function)引入灰粒沉积模型,考察烟气横掠换热管束时飞灰颗粒在管壁上的沉积速率与各因素之间的变化关系,为锅炉受热面安全、高效可靠运行提供依据.

1 数学物理模型

1.1 几何模型和边界条件

鉴于工程中锅炉尾部受热面顺列布置管束较为常见,以横向6排×纵向6排布置的顺列管束为研究对象,螺旋槽管和光管直径均为40 mm.

根据换热管束的周期性与对称性,对于螺旋槽管束,选取1个周期内单个螺距长度的计算区域进行数值模拟,如图1a所示,图中p,e,d分别为螺距、槽深和管径.计算区域如图1b所示,可以看做是由相邻管束中心截面分隔的若干小通道,其中s1,s2分别为管束的横、纵向节距.为减少入口和出口边界对计算结果的影响,烟气入口和出口延长约4倍管径的长度,管束的几何结构参数如表1所示.

图1 螺旋槽管计算单元与计算区域示意图

表1 管束几何结构参数

计算区域的几何模型采用有限体积法非结构化网格划分,对管壁处网格适当加密.网格无关性检查后,模型的网格数为3.5×105~4.0×105个.

如图1b所示,烟气从左侧流入,右侧流出.烟气入口为速度入口,流速ug为7~12 m·s-1,入口烟温Tg=713 K,出口设为自由出口.壁面采用无滑移边界条件,管壁温度Tw=573 K,近壁面的速度分布符合标准壁面函数.固相颗粒以面源方式进入计算区域,假定其速度与烟气入口流速一致.入口灰粒质量浓度ρin=30 g·m-3,灰粒密度ρp=2 400 kg· m-3,平均灰粒直径dp为25~100μm,服从Rosin Rammler分布,壁面设为reflect边界,用碰撞恢复系数反映灰粒与壁面的作用.

1.2 数学模型

含有飞灰颗粒的烟气横掠换热管束时可视为气固两相流动,灰粒在管束壁面的沉积过程较为复杂,相关的沉积理论和模型较多,但适用性不足.鉴于灰粒的体积分数小,灰粒之间的相互作用、灰粒对烟气流动的影响均可忽略.因此,对于固相颗粒选用离散相模型,气相选用kε湍流模型,并采用随机轨道模型反映烟气对灰粒运动的影响.

1.2.1 气相控制方程

气固两相流动中,气相的控制方程[9]如下:质量连续方程为

式中i=1,2,3分别为沿x,y,z轴的分量.动量方程为

式中:μg为烟气动力黏度,Pa·s;t为时间,s;λ为烟气导热系数,W·m-1·K-1;pg为烟气压力,Pa.

能量方程为

式中Cp为烟气比热,J·kg-1·K-1.

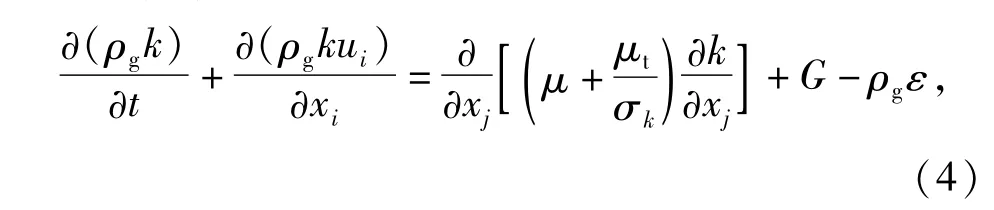

k方程为

式中:k为湍动能;ε为耗散率;μt为湍流黏性系数;G为产生项.ε方程为

式中C1,C2为常数.

1.2.2 固相模型

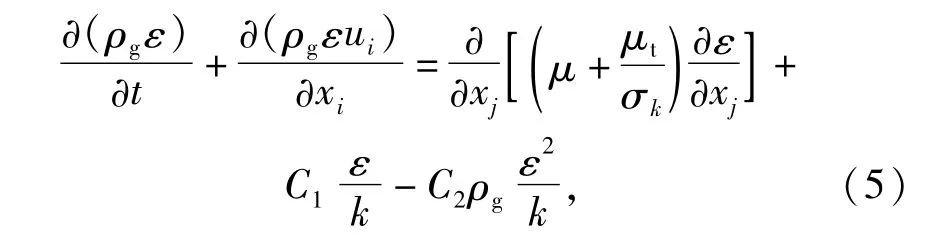

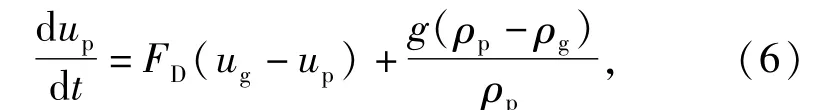

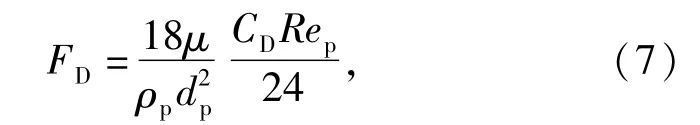

由于固相的密度远大于气相的密度,灰粒运动考虑惯性力、曳力、重力的影响,其运动方程为

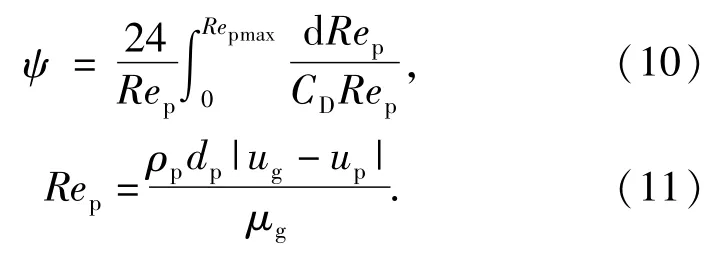

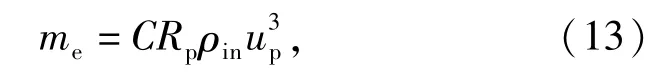

式中:up为灰粒速度,m·s-1;FD为单位质量的灰粒所受的曳力,N;g为重力加速度,9.81 m·s-2.式中:CD为阻力系数;Rep为颗粒雷诺数.

1.2.3 灰粒沉积模型

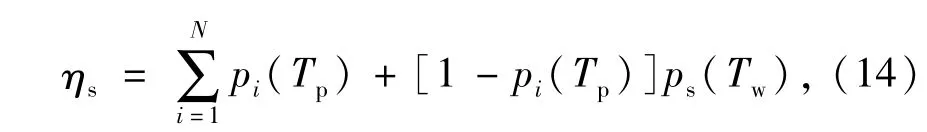

飞灰颗粒在受热面的沉积过程可简化为碰撞、黏附与侵蚀作用的叠加.结合文献[10-11]提出的碰撞黏附模型,灰粒沉积速率为

式中:R,mm·s-1;qpj为灰粒撞击壁面时的质量流量,kg·s-1;j为灰粒数,j=1,2,…,N;ηi为飞灰颗粒的碰撞率;ηs为飞灰颗粒的黏附率;me为积灰层的侵蚀速率kg·m-2·s-1;A灰粒碰撞处的网格面积,m2.

1)灰粒碰撞与积灰层侵蚀模型.灰粒碰撞模型采用文献[10]提出的半经验模型.灰粒与换热壁面发生碰撞时惯性力与曳力起主导作用,用有效Stokes数来表征这2种力的影响.

式中:Steff为Stokes数;ψ为修正系数,取决于颗粒雷诺数Rep;Dc为特征尺寸,m,此处为换热管直径.

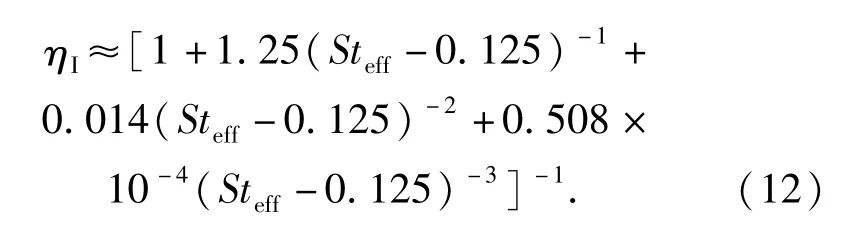

经计算,对于文中工况,Steff>0.14,相应的灰粒碰撞率的计算公式为

灰粒在管束表面沉积后,灰粒与积灰层不断碰撞,会对积灰层造成侵蚀.侵蚀量采用文献[1]提出的经验公式计算:

式中:C为表征积灰的抗磨系数,s2·m-2;Rp为飞灰颗粒在δ筛网上的相对剩余量.

2)灰粒的黏附模型.飞灰颗粒横掠换热管束,灰粒穿越边界层与壁面碰撞后发生黏附沉积[11].定义黏附率ηs是指黏附到壁面上的灰粒质量与发生碰撞的灰粒质量之比,即

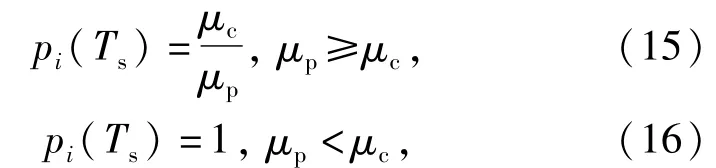

式中:pi(Tp)为灰粒黏附率;i为灰粒数,i=1,2,…,N;ps(Tw)为壁面黏附率,当Tw<1 450K时,ps(Tw)=0.

灰粒黏附率为灰粒黏度与临界黏度的比值,即

式中:μc为临界黏度,Pa·s,取值范围为104~108Pa·s[9];μp为灰粒黏度,Pa·s.

为了计算μp,文献[11]采用温度区分法的灰粒黏度计算模型,并且考虑温度与灰粒氧化物组分参数NBO/T对灰粒黏度的影响.μp的计算公式为

式中A,B分别为与灰粒物组分有关的参数.

式中:α0,α1,α2分别为与灰粒物组分有关的参数;NBO/T为灰粒中硅氧四面体聚合程度的参数.

2 结果与分析

2.1 数值模拟结果验证

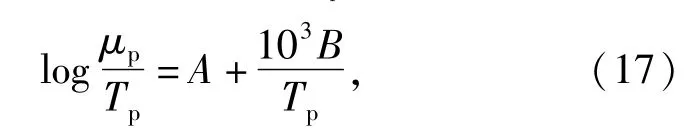

为了验证理论模型和数值方法的可行性和可靠性,结合文献[5]的试验结果,将计算得到的灰粒沉积速率与试验拟合曲线进行对比,如图2所示(灰粒直径dp=25~100μm).比较发现,在烟气入口流速为7~12 m·s-1时,与试验结果的偏差为10%~15%,吻合度较好.

图2 文中数值模拟结果与文献[5]试验结果对比

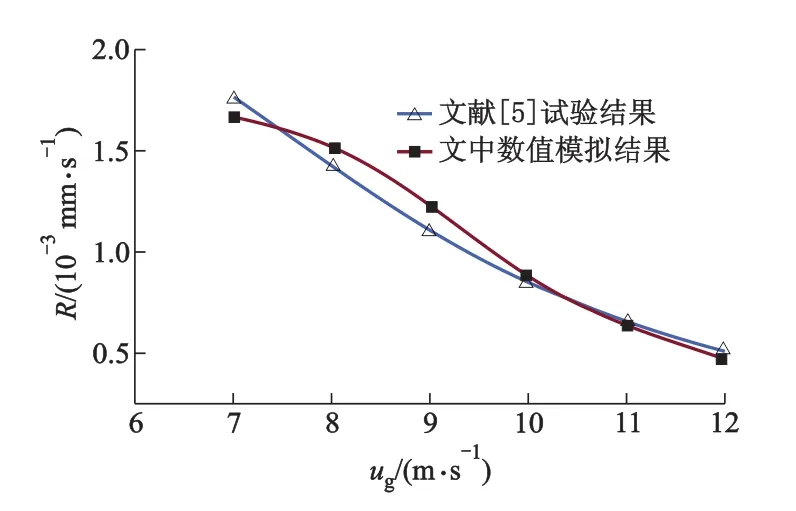

2.2 光管与螺旋槽管灰粒沉积速率的对比分析

在光管结构参数为s1/d=2.00,s2/d=2.00,螺旋槽管参数为s1/d=2.00,s2/d=2.00,p/d=0.50,e/d=0.03,烟气流速ug=8 m·s-1时,为了便于分析灰粒沉积速率在管壁上的分布,均选取第1排管进行对比,其灰粒沉积速率云图如图3所示,积灰层主要分布在管束迎流方向上±90°的圆心角之间(图中颜色由红色渐变至蓝色),灰粒沉积速率R随着圆心角的增大而降低.比较图3a,b还可以发现,光管壁面上的灰粒沉积速率略高于螺旋槽管.分析认为,这是由于螺旋槽结构对灰粒的运动产生导流作用,减少碰撞管壁的灰粒数量,减缓灰粒撞击,从而降低飞灰颗粒在螺旋槽管壁面上的沉积.

图3 灰粒沉积在光管和螺旋槽管壁上的分布

2.3 气固两相流动参数对灰粒沉积速率的影响

2.3.1 烟气流速对灰粒沉积速率的影响

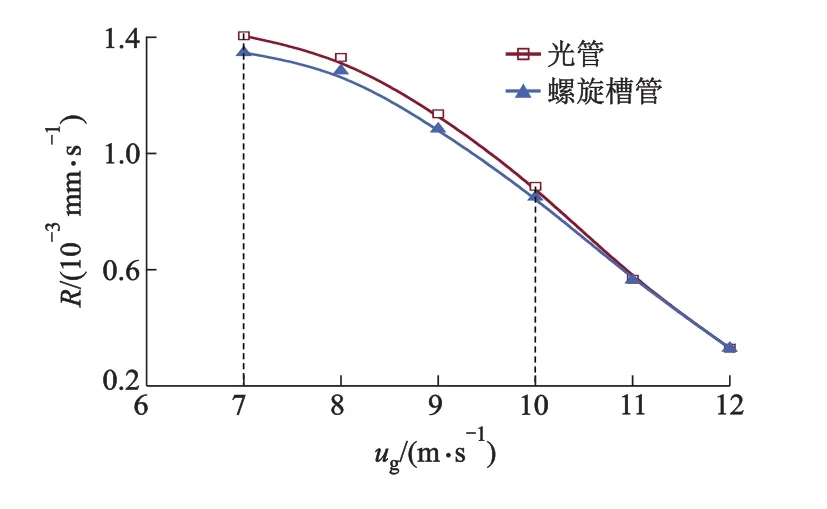

图4为烟气流速对光管和螺旋槽管束灰粒沉积速率的影响曲线(灰粒沉积速率取6排管束壁面的均值).

图4 烟气流速对灰粒沉积速率的影响

从图4可以看出:光管和螺旋槽管束壁面上的灰粒沉积速率均随烟气流速的增大而减小,ug在7 m·s-1至10 m·s-1范围内,螺旋槽管壁的灰粒沉积速率比光管低5%以上,当ug>11 m·s-1时,二者的灰粒沉积速率并无差异,分析认为,低流速下碰撞黏附占主导;当ug>11 m·s-1时,侵蚀占主导.烟气流速越高,灰粒动能越大,与壁面发生碰撞的灰粒数量增多.然而灰粒沉积作用并非只是单一的碰撞黏附,积灰层还受到来自飞灰和烟气的侵蚀.烟气流速越高,侵蚀越明显,因此,灰粒在管束壁面的沉积速率随着烟气流速的增加而减少.ug=7~10 m· s-1时,螺旋槽的导流作用显著,灰粒沉积速率降低.随着烟气流速增加,积灰层的侵蚀作用占主导,螺旋槽对灰粒的导流作用减弱,导致螺旋槽管壁的沉积速率与光管无明显差异.

2.3.2 灰粒直径对灰粒沉积速率的影响

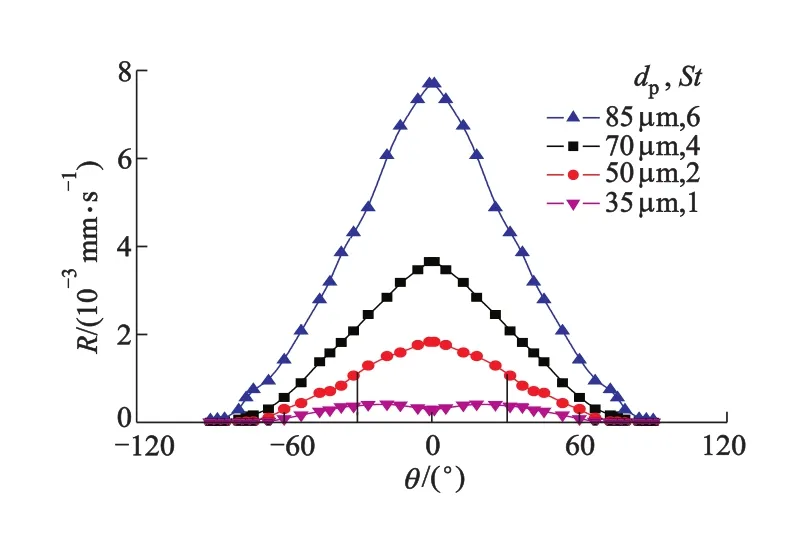

图5为不同直径的灰粒在第1排管外壁的沉积速率随圆心角θ变化的曲线.

图5 不同直径的灰粒在管壁的局部沉积速率

从图5可以看出:在ug=8 m·s-1时,随着灰粒直径的增加,灰粒沉积速率增加.分析认为,当灰粒直径dp=35μm,St=1时,灰粒受惯性力作用小,与管壁发生碰撞的几率较小.当dp增大到70μm,St=4时,灰粒所受惯性力占主导,与管壁发生碰撞的几率增大,灰粒沉积速率的峰值集中在圆心角0°附近.

2.3.3 颗粒相质量浓度对灰粒沉积速率的影响

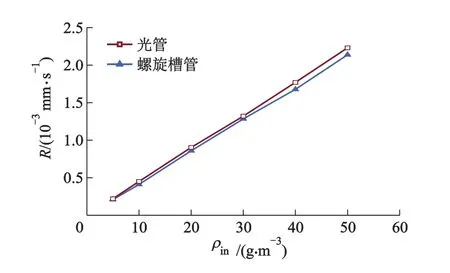

图6为烟气流速ug=8 m·s-1时,灰粒沉积速率随入口颗粒相质量浓度的变化曲线.

图6 颗粒相质量浓度对灰粒沉积速率的影响

从图6可以看出:光管和螺旋槽管束壁面上的灰粒沉积速率随着ρin的增加而线性增加.比较还可以发现,不同质量浓度下螺旋槽管束壁面上的灰粒沉积速率均低于光管.造成这种现象的原因在于随着颗粒相浓度的增加,计算区域内灰粒数量增加,与壁面发生碰撞的灰粒数量增多,壁面上的灰粒沉积速率增大.二者差异可归因于螺旋槽的作用所致.

2.4 管束结构参数对灰粒沉积速率的影响

2.4.1 横向、纵向节距对灰粒沉积速率的影响

管束纵向节距s1/d=2.00时,光管与螺旋槽管束上平均灰粒沉积速率随管束横向节距s2/d的变化曲线如图7所示,随管束横向节距的增大,光管和螺旋槽管上的灰粒沉积速率逐渐减小.分析认为,一方面,增大横向节距相邻管束间的间隙增大,部分灰粒直接从管束间隙流过.另一方面,增大横向节距,部分与管壁碰撞发生反弹的灰粒在未达到相邻管束而被烟气带走,减少了灰粒与管壁的二次碰撞.当横向节距s2/d分别为1.50和2.00时,螺旋槽管比光管上的灰粒沉积速率分别降低约6.5%和7.6%.

图7 横向节距对灰粒沉积速率的影响

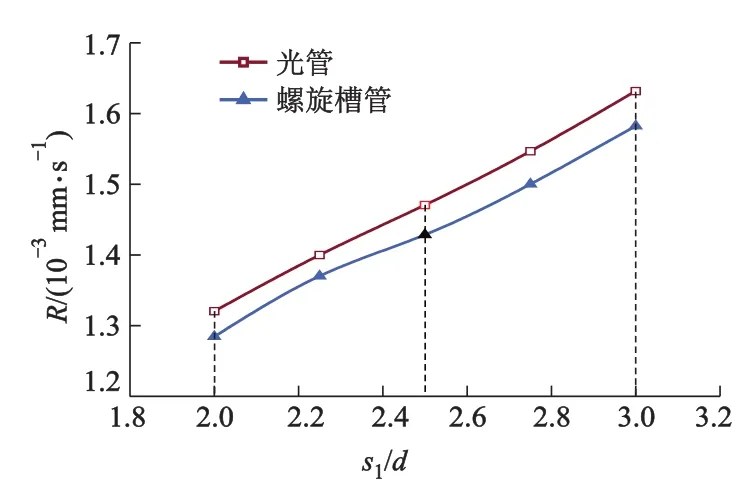

图8为管束横向节距s2/d=2.00时,光管与螺旋槽管束上平均灰粒沉积速率随管束纵向节距s1/d的变化曲线.

图8 纵向节距对灰粒沉积速率的影响

从图8可以看出,灰粒在管束壁面上的沉积速率随管束纵向节距的增大而增大.其原因在于:①管束纵向节距的增大使得后排管束更多的暴露在前一排管束的尾迹区外,碰撞在后排管束上的灰粒数量增多;② 由于管束纵向节距增加使得飞灰颗粒有充足的弛豫时间来响应反弹引起的横向位移,增加飞灰颗粒反弹到相邻管束的几率.当s1/d分别为2.00,2.50和3.00时,螺旋槽管比光管上的灰粒沉积速率分别降低约3.1%,3.4%和4.3%.

2.4.2 螺距与槽深对灰粒沉积速率的影响

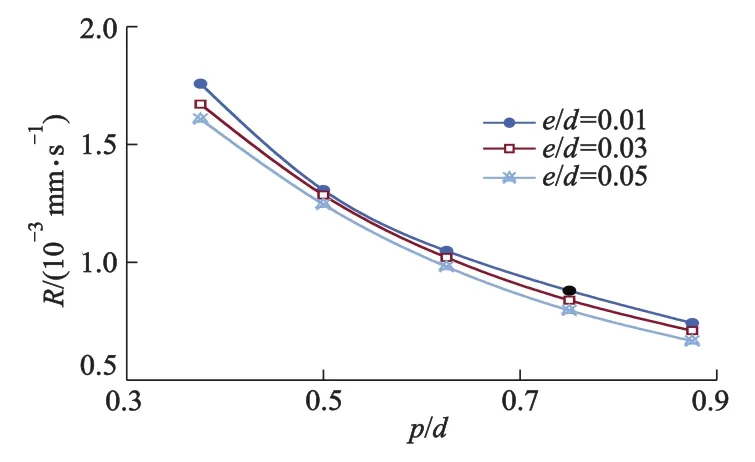

烟气流速ug=8 m·s-1时,螺旋槽与光管管束上的平均灰粒沉积速率随螺距p/d的变化曲线如图9所示,随着螺距的增加,沉积速率不断降低,且下降趋势逐渐放缓.分析发现,螺距越大,螺旋槽对灰粒的导流作用越强,更多灰粒沿螺旋槽方向发生偏转,减弱灰粒与管壁的直接碰撞,导致灰粒沉积速率降低.

图9 螺距对灰粒沉积速率的影响

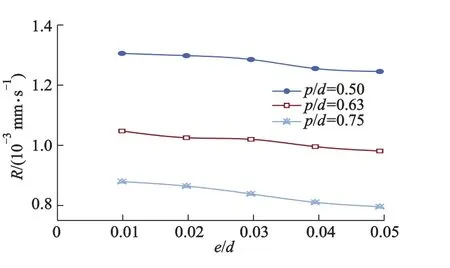

螺旋槽与光管管束上的平均灰粒沉积速率随槽深e/d的变化曲线如图10所示,增加螺旋槽槽深,灰粒沉积速率有小幅降低,相比螺距,其影响较小.分析认为,凹槽作为粗糙表面,可增强烟气湍流度,提高灰粒与壁面的碰撞几率.随着螺旋槽管槽深的增加,增强湍流度的效果减弱,灰粒与管壁碰撞率降低,灰粒沉积速率降低.

图10 槽深对灰粒沉积速率的影响

3 结 论

1)烟气横掠顺列螺旋槽管束和光管管束时,其壁面上的灰粒沉积速率分布较为相似,烟气流速与灰粒沉积速率成反比,ug=7~10 m·s-1时,螺旋槽管束壁面上的沉积速率比光管降低约5%,ug>11 m·s-1时,螺旋槽管上的沉积速率与光管无差别.

2)颗粒相质量浓度与灰粒沉积速率成正比.灰粒直径大,灰粒在管壁的沉积速率大;灰粒直径小,灰粒在管壁的沉积速率低.灰粒沉积速率峰值集中在圆心角0°附近.

3)灰粒沉积速率与纵向节距成正比,与横向节距、螺距和槽深成反比.与光管比较,螺旋槽管壁上的灰粒沉积速率有所降低.与槽深相比,螺距对灰粒沉积速率的影响较为明显.

(References)

[1] 岑可法,樊建人,池作和,等.锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理与计算[M].北京:科学出版社,1994.

[2] HUANG L Y,NORMAN J.Prediction of ash deposition on super heater tubes from pulverized coal combustion[J].Fuel,1996,75(3):271-279.

[3] WEBER R,MANCINIM,SCHAFFEL MANCININ,et al.On predicting the ash behaviour using computational fluid dynamics[J].Fuel Processing Technology,2011,9(8):1-16.

[4] WACLAWIAK K,KALISZ S.A practical numerical approach for prediction of particulate fouling in PC boi lers[J].Fuel,2012,97:38-48.

[5] SHIY T,GAO M,TANG G H.Experimental research of CFB ash deposition on helical finned tubes[J].Applied Thermal Engineering,2012,37:420-429.

[6] 刘博,李辉,李娜,等.余热锅炉对流受热面积灰特性的实验研究[J].工程热物理学报,2013,34(2):290-293.LIU B,LIH,LIN,et al.Experimental study on ash de position characteristic of convection heating surface in waste heat boiler[J].Journal of Engineering Thermo physics,2013,34(2):290-293.(in Chinese)

[7] 潘亚娣,司风琪,徐治皋,等.电站锅炉受热面灰污剥离模型[J].中国机电工程学报,2010,30(11):33-37.PAN Y D,SI F Q,XU Z G,et al.Removal model of fouling on coal fired utility boilers′heating surface[J].Proceeding of the CESS,2010,30(11):33-37.(in Chinese)

[8] 王迎慧,孙宁,归柯庭.烟气横掠螺旋槽管束磨损特性的数值模拟[J].东南大学学报(自然科学版),2014,44(3):585-590.WANG Y H,SUN N,GUI K T.Numerical simulation on erosion characteristics of flue gas flowing across spi rally corrugated tubes in aligned arrangement[J].Jour nal of Southeast University(Natural Science Edition),2014,44(3):585-590.(in Chinese)

[9] 陶文铨.数值传热学[M].西安:西安交通大学出版社,2001.

[10] BAXTER L L,DESOLLAR RW.Amechanistic descrip tion ofash deposition during pulverized coal combustion:predictions compared with observations[J].Fuel,1993,72(10):1411-1418.

[11] SENIOR C L,SRINIVASACHAR S.Viscosity of ash particles in combustion systems for prediction of particle sticking[J].Energy&Fuels,1995,9(2):277-283.

Numerical simulation on particle deposition in flue gas flow ing across spirally corrugated tubes in aligned arrangement

WANG Yinghui1,SHENGLIN Hongyi1,GUIKeting2,SHIMingheng2

(1.School of Energy and Power Engineering,Jiangsu University,Zhenjiang,Jiangsu 212013,China;2.School of Energy and Environment,Southeast University,Nanjing,Jiangsu 210096,China)

To investigate the particle deposition in flue gas on the surface of spirally corrugated tubes,the numerical simulation was carried out by discrete phase model and user defined function of particles deposition model to predict gas solid two phase flow across spirally corrugated tubes.The particle deposition rate and the difference between bare tubes and spirally corrugated tubes were analyzed and discussed.The effects of gas solid two phase flow parameters and tube bundles configuration on the particle deposition rate were also investigated.The results show that compared to the bare tubes,the deposition rate for spirally corrugated tubes is decreased by about5%when the gas flow velocity is in the range from 7 to 10 m·s-1.However,when the flue gas flow velocity is beyond 10 m·s-1,there is no obvious difference between spirally corrugated tubes and bare tubes.The deposition rate is increased with the increasing of particle diameter and particle concentration in flue gas.The deposition rate is proportional to longitudinal space and inversely proportional to transverse space,pitch and groove depth.The effects of transverse space and pitch on the particles deposition rate are more obvious than that of ____groove depth.

spirally corrugated tubes;gas solid two phase flow;particle deposition;discrete phase model;numerical simulation

10.3969/j.issn.1671-7775.2018.01.006

TK223.3

A

1671-7775(2018)01-0032-06

2016-09-19

国家自然科学基金资助项目(51276039)

王迎慧(1968—),男,江苏兴化人,副教授(w.yh.68@163.com),主要从事强化传热与节能技术的研究.

盛林弘毅(1991—),男,安徽池州人,硕士研究生(stitch928@163.com),主要从事强化传热数值模拟的研究.

王迎慧,盛林弘毅,归柯庭,等.烟气横掠螺旋槽管束灰粒沉积特性的数值模拟[J].江苏大学学报(自然科学版),2018,39(1):32-37.

(责任编辑 贾国方)