基于兰姆波的管件直焊缝缺陷检测系统设计

2018-01-05刘晋亮

李 翔, 韩 焱, 秦 鹏, 李 凯, 刘 璐, 刘晋亮

(1. 中北大学 信息探测与处理山西省重点实验室, 山西 太原 030051;2. 中北大学 信息与通信工程学院, 山西 太原 030051;3. 中北大学 山西省无损检测工程技术研究中心, 山西 太原 030051;4. 山西省工程机械厂, 山西 太原 030003)

基于兰姆波的管件直焊缝缺陷检测系统设计

李 翔1,2,3, 韩 焱1,2,3, 秦 鹏1,2,3, 李 凯1,2,3, 刘 璐2, 刘晋亮4

(1. 中北大学 信息探测与处理山西省重点实验室, 山西 太原 030051;2. 中北大学 信息与通信工程学院, 山西 太原 030051;3. 中北大学 山西省无损检测工程技术研究中心, 山西 太原 030051;4. 山西省工程机械厂, 山西 太原 030003)

板波是在板厚与波长相当的薄板中传播的波, 就实用意义而言板波往往仅指兰姆波. 本文主要设计利用施耐德PLC自动控制系统实现对一定长度薄壁压力管件的夹持、 探头直焊缝轨迹行走, 以及利用探头发射的兰姆波对管件直焊缝进行缺陷的检测与判别. 利用C#语言编写上位机实现对缺陷信号的显示与处理. 整体设计可靠性高, 实用性强, 满足了对薄壁压力管件直焊缝缺陷进行工业自动化检测的需求.

超声兰姆波; C扫描; PLC控制; C#上位机; 直焊缝检测

焊接技术[1]被广泛应用在汽车、 轮船、 飞机、 高铁等各个机械制造加工以及工业生产等领域, 给人们的生活质量带来了极大提升. 而检验焊接质量又是保证工业生产制造安全的重要一环[2].

由于超声波能够快速便捷、 无损伤、 精确地进行工件内部多种缺陷(裂纹、 夹杂、 折叠、 气孔、 砂眼等)的检测、 定位、 评估和诊断, 近年来已经广泛成熟地应用在制造业、 钢铁冶金业、 金属加工业、 化工业等需要缺陷检测和质量控制等领域, 以及航空航天、 铁路交通、 锅炉压力容器等领域的在役安全检查与寿命评估[3]. 而要实现探头的精确探伤, 为其设计对应的自动扫查控制机构也必不可少, 因为探头扫查机构的精度与稳定性也直接制约着超声回波信号的可靠性和准确性.

本文设计了基于施耐德PLC的探头自动扫查控制机构, 应用板波兰姆波对薄壁压力管件的焊缝进行无损探伤, 然后对获取的缺陷信号进行分析处理, 最终实现焊缝疵病的检测与判别. 本系统已经应用于对7 m内薄壁压力容器的直焊缝检测, 完全满足检测需求, 对无损检测行业的设备生产具有重要的理论意义和应用价值.

图 1 超声波探伤原理图Fig.1 Schematic diagram of ultrasonic flaw detection

1 系统探伤工作原理

1.1 超声波探伤原理

超声波探伤是利用超声能透入金属材料的深处, 并由一截面进入另一截面时, 在界面边缘发生反射的特点来检查零件缺陷的一种方法, 当超声波束自零件表面由探头通至金属内部, 遇到缺陷与零件底面时就分别发生反射波, 在荧光屏上形成脉冲波形, 根据这些脉冲波形来判断缺陷[4].

1.2 超声波波型的选取

超声波在介质中传播时有多种波型, 检验中常见到的有纵波、 横波、 表面波和板波[5-7]. 其中纵波(压缩波)与横波(切变波)使用最为广泛, 用纵波可探测金属铸锭、 坯料、 中厚板、 大型锻件和形状比较简单的制件中所存在的夹杂物、 裂缝、 缩管、 白点、 分层等缺陷; 用横波可探测管材中的周向和轴向裂缝、 划伤、 焊缝中的气孔、 夹渣、 裂缝、 未焊透等缺陷; 用表面波可探测形状简单的铸件上的表面缺陷.

对于薄板, 无论用横波还是纵波检测都起不到探伤的作用, 尤其对于厚度在2 mm以下的薄板更是困难. 当超声波进入薄板中传播时由于上下表面的不断多次反射, 发生波形转换, 此时已经形成一种新的导波形式, 就是兰姆波[8-9]. 其与常规超声波的逐点扫查有所不同, 采用线条扫查, 一次扫查一条线, 且可以将收发探头放置在待检工件的一侧, 方便工业探伤需求. 因此兰姆波在薄板探伤中具有常规横纵波不可比拟的便捷性.

1.3 兰姆波探伤原理

超声波探头通过压电晶片将激励信号转变为超声信号, 产生的信号通过耦合剂进入薄板, 在薄板自由边界的约束下, 在传播中形成兰姆波. 兰姆波在板中沿椭圆形轨迹前行, 当遇到材质中的裂纹、 孔洞等缺陷时会发生反射和散射现象, 使得接收到的回波信号的波包幅值、 频率成分及模式等发生改变. 只要分析提取其中的缺陷信息就可以对材料中的疵病进行判别与评价[10].

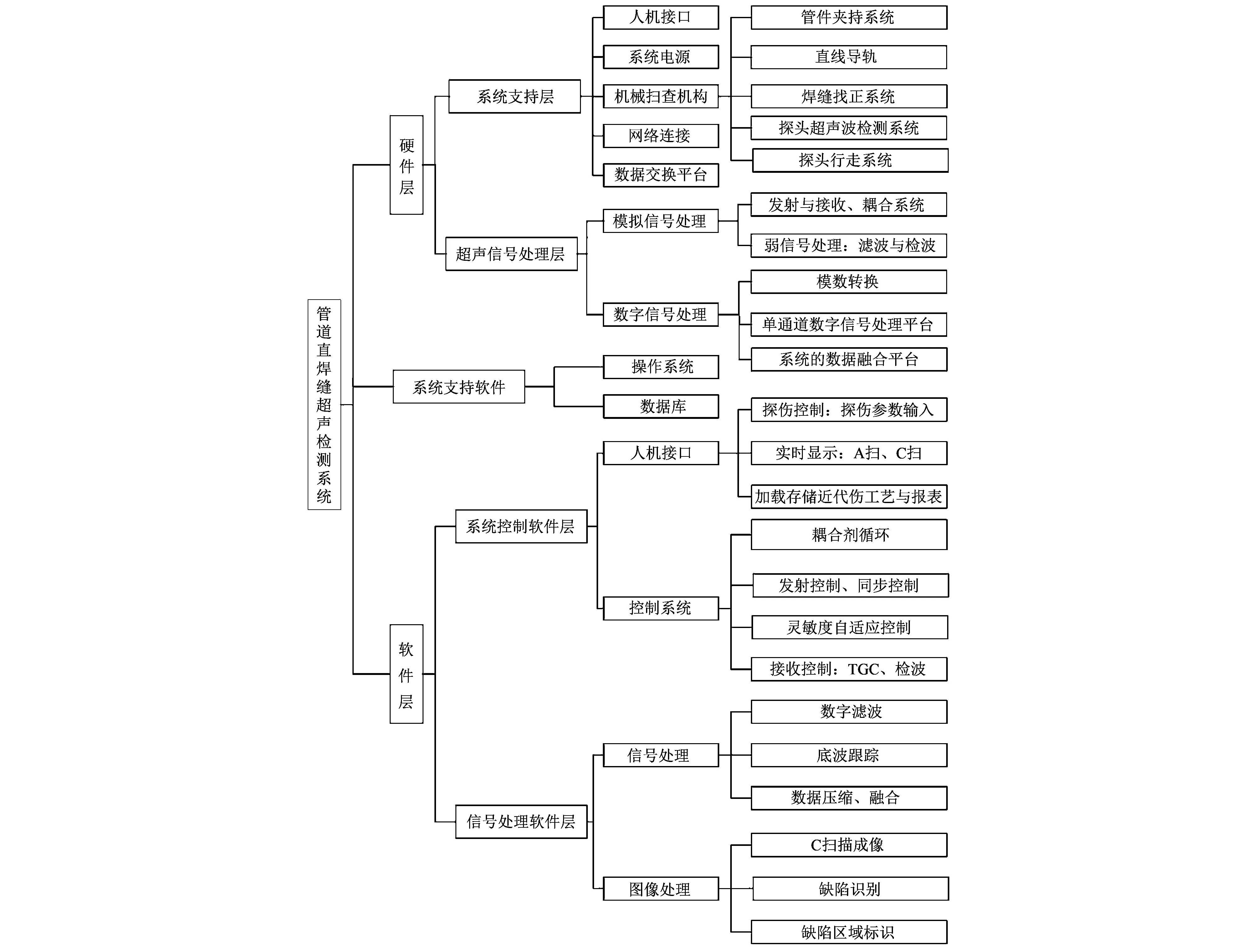

2 整体系统结构组成

该管件直焊缝缺陷检测系统可以实现对管体外径φ140 mm、 管体长度3 500 mm、 管体壁厚2.2 mm 的产品A与管体外径φ260 mm、 管体长度6 500 mm、 管体壁厚3 mm的产品B两种管件进行超声波检测. 考虑到用户需求采用管件夹持与探头行走的方式, 该系统整体框图如图 3 所示, 本文主要介绍管件夹持系统、 焊缝找正系统、 探头超声波检测系统、 探头行走移动系统等4个核心系统, 各个子系统之间的协调统一是实现该设备对管件进行超声波检测高效与可靠性的保障.

图 3 管件直焊缝缺陷检测系统框图Fig.3 Block diagram of defect detection system for pipe fittings

2.1 管件夹持系统

管件夹持系统是整个检测系统的首要工作流程, 是保证后续连续工作的基础. 在设备实际工作中, 当待检测工件被送入夹持系统左侧锥形支撑固定端后, 右侧的滑动锥形支撑可以沿着轴向行走, 实现对工件的夹紧, 可以方便后续对焊缝的定位以及检测. 实物设备如图 4 和图 5 所示.

图 4 左侧锥形支撑固定端Fig.4 The left taper supports the fixed end

图 5 右侧滑动支撑Fig.5 Right sliding supportThe left taper supports the fixed end

工作运行过程中夹持系统的右侧滑动支撑采用扭矩模式控制伺服电机输出恒定的夹紧力来保证管件被有效夹持, 同时采用光电限位开关对右侧滑台的退回位置以及极限位置进行限定, 保证系统的安全可靠.

2.2 焊缝找正系统

焊缝找正系统是后续探头超声波检测的基础, 焊缝位置的准确校准直接影响着换能器所能采集到的焊缝质量信息, 是衡量系统给出缺陷诊断结果是否可靠的关键一环.

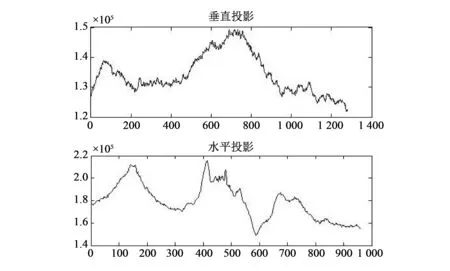

为此本系统采用自动加手动的方式, 自动模式由摄像头捕捉管件的图像, 管件焊缝实物图如图 6 所示. 调用MATLAB软件中的程序转变为灰度图像后应用投影法求出管件焊缝的具体位置与偏差距离, 进而换算出管件需要正向步进的距离, 然后发送信号给下位机控制伺服电机进行转动, 从而实现焊缝的自动找正, 同时也可以取消旋转电机的自锁状态, 利用左侧锥形支撑平台的手轮进行手动旋转找正焊缝与机械锁死, 焊缝投影如图 7 所示.

图 6 管件焊缝实物图Fig.6 Pipe fitting weld material

图 7 焊缝投影图Fig.7 Weld projection

2.3 探头超声波检测系统

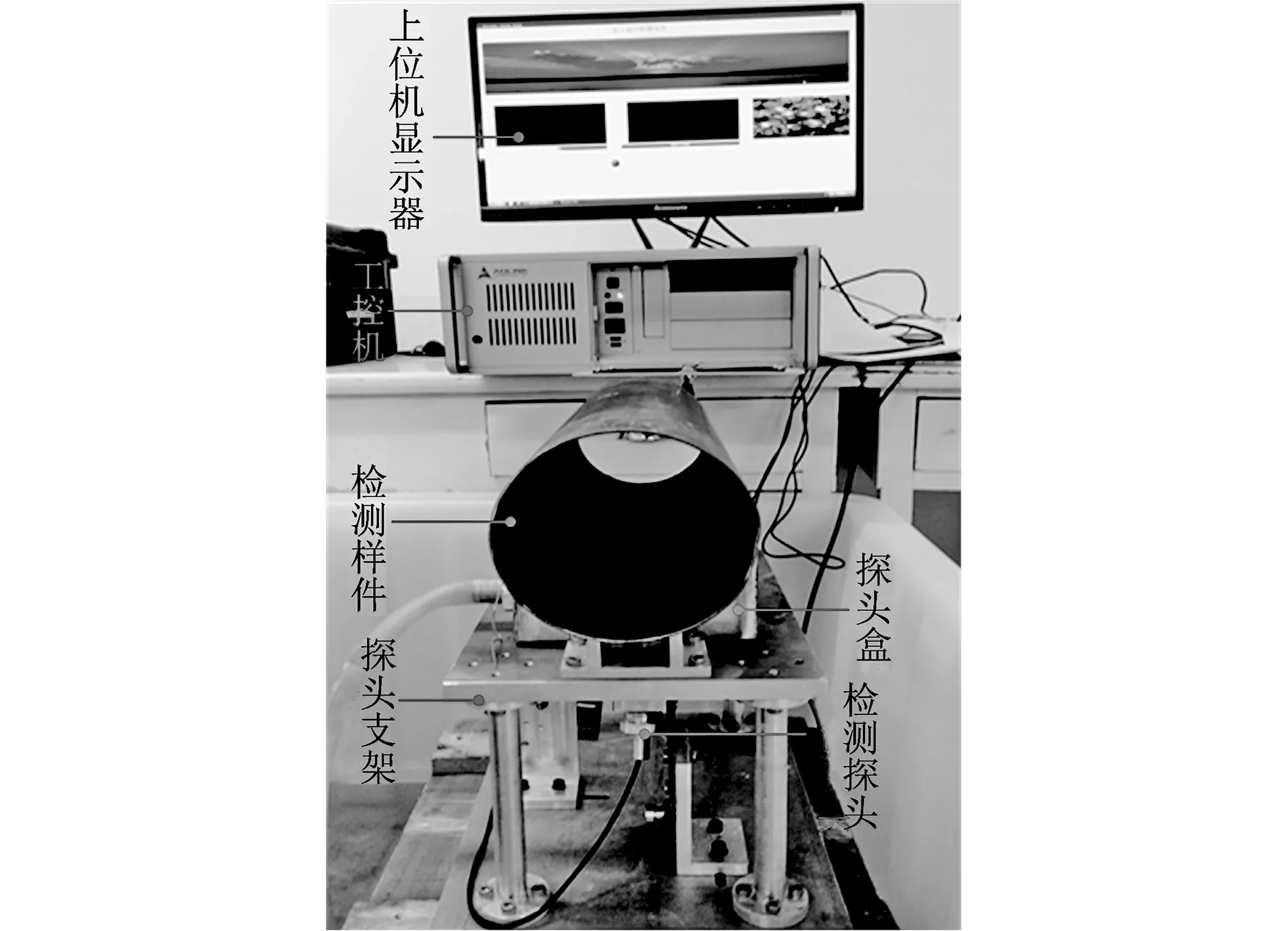

探头超声波检测系统主要由软件系统与硬件系统构成. 其中硬件系统包括工控机、 超声发射/接收卡、 探头、 探头盒、 探头支架、 连接线路以及耦合剂等. 探头采用双点聚焦正交探头组实现焊缝的全方位检测, 探头1用于产生周向兰姆波来检测轴向缺陷; 探头2用于产生轴向兰姆波来检测周向缺陷.

多通道超声发射接收卡用于激励电信号与声信号之间的转换; 工控计算机用于控制换能器激发时刻以及对疵病进行判别与标识. 探头盒主要用于耦合剂的存放; 探头支架则负责探头盒的托举与探头角度的调整, 以便能够在合适的角度范围内调整探头找出最佳探伤角度. 原理图与现场实物系统组成如图 8~图 10 所示.

图 9 探头检测系统实物图Fig.9 Probe detection system object picture

图 10 探头支架实物图Fig.10 Probe stand object picture

图 11 软件界面图Fig.11 Software interface diagram

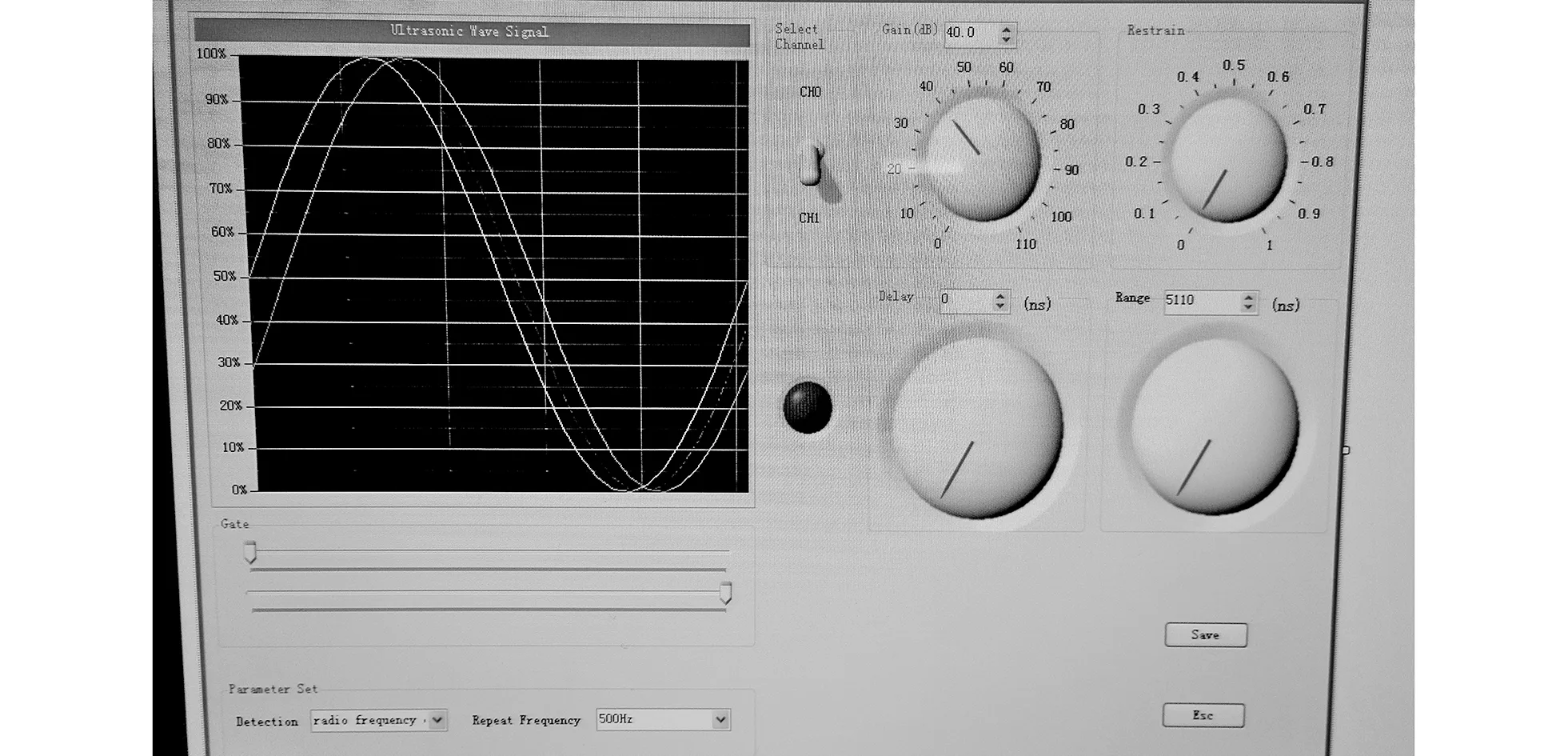

软件系统是利用C#语言编写的超声检测人机交互与控制系统 , 实现超声发射控制、 同步信号控制、 灵敏度自适应调节、 接受控制(TGC、 检波)等功能, 方便操作人员对探伤参数的调节, 同时可实现A扫C扫描显示控制以及探伤工艺的加载、 编辑和存储查询等功能.

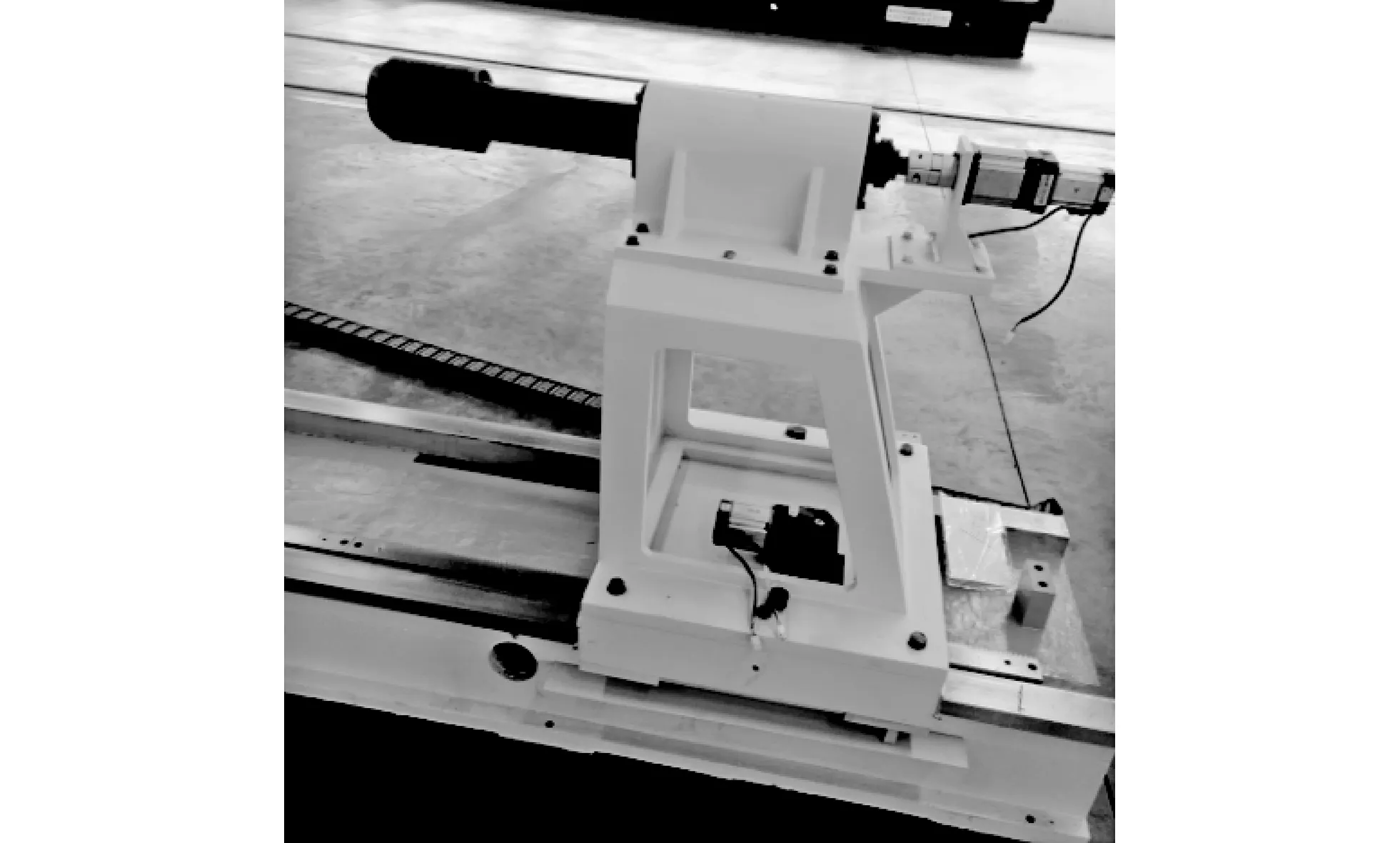

2.4 探头行走移动系统

图 12 探头行走移动系统实物Fig.12 The probe moves the mobile system in kind

探头行走系统是保证超声波发射信号与反馈回波平稳可靠的基础, 也是系统的最核心系统之一, 主要功能是承载探头盒与探头支架在确保了探头盒上升到适当的位置后沿着导轨平稳运行, 适应不同管件的焊缝长度, 使探头检测系统可以获取稳定的回波信号, 并对缺陷所在的精确位置进行标识.

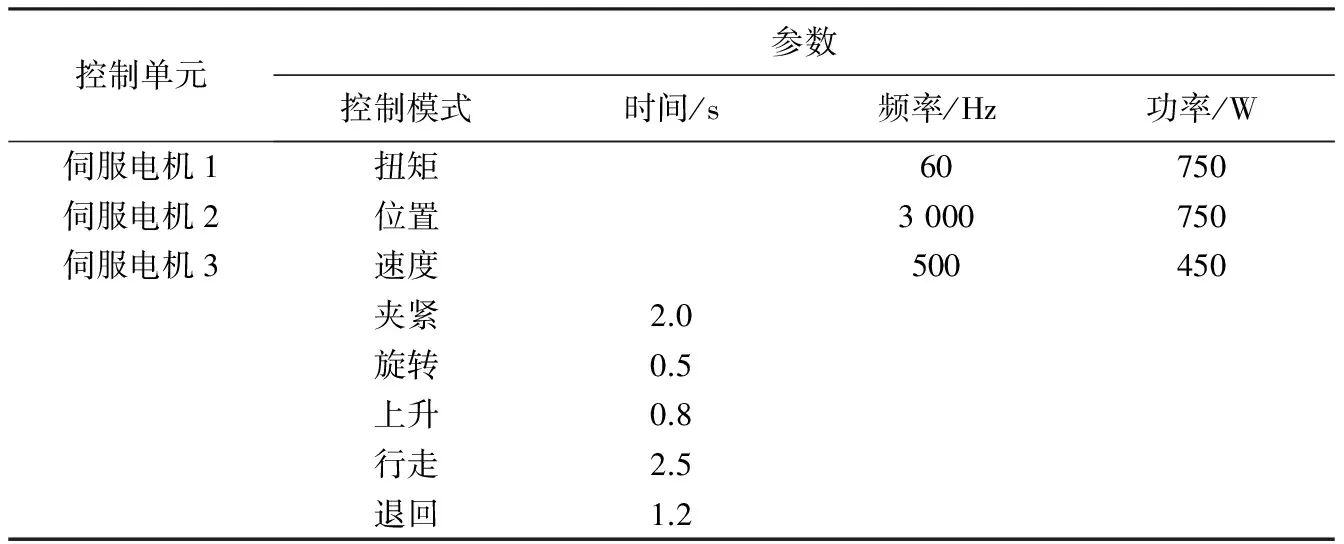

为此, 本系统采用施耐德TM218-LDAE 40DRPHN型PLC可编程逻辑控制单元作为下位机的主控制器, 对整体系统所需要的各个输入输出量进行了IO分配, 并且直接使用其自带的SoMachine软件实现对整体运动控制逻辑和时间参数的编写与设置, 选用松下伺服电机及其驱动器进行行走与运动控制. 驱动器内部针对速度、 位置做了软件闭环反馈控制, 位置环与速度环的比例积分增益系数可调、 操作简便且具备良好的鲁棒性和自适性, 可实现精准控制.

3 调试运行

3.1 时间参数调节

运行时间是保证整个运行系统的关键所在, 若时间控制不当会严重影响整个系统的工作效率, 而且如果各部分参数过小会引发干涉碰撞. 经过实际调试和实际运行对比, 将该系统的各部分时间参数设置为表 1 所示.

表 1 系统部分时间参数

3.2 逻辑顺序调节

实际工作过程中有些逻辑的不适用性可能到了实践时才会发觉, 所以很有必要进行逻辑顺序的调节, 在系统程序运行过程中要准确察觉各个单元的状态和位置, 如有不适要主动调整、 更改程序设计, 努力达到执行效果最优的目的.

4 结 论

本文从超声波探伤原理出发设计了一种基于兰姆波的管件直焊缝缺陷检测系统, 能够实现对薄壁管件缺陷性能指标高效、 稳定、 便捷的检测, 经过实际调试运行达到了设备检测的目的, 满足了实际生产需求.

[1] 林尚扬. 我国焊接生产现状与焊接技术的发展[J]. 船舶工程, 2005, 27: 15-24.

Lin Shangyang. Present situation of welding production and development trend of welding technology in China[J]. Ship Engineering, 2005, 27: 15-24. (in Chinese)

[2] 曹朝霞. 特种焊接技术[M]. 北京: 机械工业出版社, 2010.

[3] 敬人可, 李建增, 周海林. 超声无损检测技术的研究进展[J]. 国外电子测量术, 2012, 31(7): 18-20.

Jing Renke, Li Jianzeng, Zhou Hailin. Research progress of ultrasonic NDT technology[J]. Foreign Electronic Measurement Technology, 2012, 31(7): 18-20. (in Chinese)

[4] 沈建中, 李宗津, 张之勇. 土木工程中的无损检测技术及其应用[J]. 无损检测, 2000, 22(11): 497-500.

Shen Jianzhong, Li Zhongjin, Zhang Zhiyong. Nonestructive testing techniques and their applications in aivil engineering[J]. Nonde Structive Testing, 2000, 22(11): 497-500. (in Chinese)

[5] 孙明健, 刘婷, 程星振, 等. 基于多模态信号的金属材料缺陷无损检测方法[J]. 物理学报, 2016, 65(16): 227-240.

Sun Mingjian, Liu Ting, Cheng Xingzhen, et al. Nondestructive detecting method for metal materialdefects based on multimodal signals[J]. Acta Physica Sinica, 2016 , 65(16): 227-240. (in Chinese)

[6] 魏勤, 卫婷, 董师润, 等. 超声波法测量金属材料的杨氏模量和剪切模量[J]. 江苏科技大学学报(自然科学版), 2012, 26(1): 27-30.

Wei Qin, Wei Ting, Dong Shirun, et al. Ultrasonic determination of Young’s and shear modulus of metal materials[J]. Journal of Jiangsu University of Science and Technology(Natural Science Edition), 2012, 26(1): 27-30. (in Chinese)

[7] 赵高远. 钛合金小直径棒材超声成像检测方法研究[D]. 江西: 南昌航空大学, 2013.

[8] Alkassar Y, Agarwal V K, Alshrihi E. Simulation of lamb wave modes conversions in a thin plate for damage detection[J]. Procedia Engineering, 2017, 173: 948-955.

[9] 王杜. 金属薄板的超声兰姆波无损检测[D]. 湖北: 武汉科技大学, 2007.

[10] 郑熙, 侯力, 王裕林, 等. 厚壁无缝钢管的超声波检测系统[J]. 机械设计与制造, 2010(7): 90-92

Zheng Xi, Hou Li, Wang Yulin, et al. The ultrasonic inspection system of thick-walled seamless steel pipe[J]. Machinery Design & Manufacture, 2010(7): 90-92. (in Chinese)

DesignofDefectDetectionSystemforStraightWeldedSeamofPipeFittingsBasedonLambWave

LI Xiang1,2,3, HAN Yan1,2,3, QIN Peng1,2,3, LI Kai1,2,3, LIU Lu2, LIU Jinliang4

(1. Institute of Signal Capturing & Processing Technology, Key Laboratory of Shanxi Province, North University of China, Taiyuan 030051, China; 2. School of Information and Communication Engineering, North University of China, Taiyuan 030051, China; 3. Nondestructive testing Engineering Technology Research Center of Shanxi Province, North University of China, Taiyuan 030051, China;4. shanxi Engineering machinery Plant, Taiyuan 030003, China)

Plate wave is a wave propagating in a sheet whose thickness is equal to the wavelength. In practical terms, plate waves tend to refer only to lamb waves. This paper focuses on the design and implementation of Schneider PLC automatic control system that can probe a certain length thin-wall pressure pipe fittings and straight seam track walking. And the defects detection and discrimination of pipe fitting weld are carried out by using Lamb wave launched by probe. By using C# language the upper computer was written to realize the display and processing of defect signal. The overall design has high reliability and practicability and meets the requirement of industrial automatic inspection for the straight weld seam defects of thin-wall pressure pipe fittings.

ultrasonic lamb wave; C scan; PLC control; C# host computer; straight weld detection

1671-7449(2017)06-0485-06

2017-02-06

李 翔(1992-), 男, 硕士生, 主要从事超声波智能信号处理系统设计研究.

TV698.1

A

10.3969/j.issn.1671-7449.2017.06.004