复合材料空气耦合超声检测

2018-01-05程建楠王明泉杨顺民李光亚

程建楠, 王明泉, 杨顺民, 李光亚, 邹 琪

(中北大学 信息与通信工程学院, 山西 太原 030051)

复合材料空气耦合超声检测

程建楠, 王明泉, 杨顺民, 李光亚, 邹 琪

(中北大学 信息与通信工程学院, 山西 太原 030051)

复合材料由于其特殊的物理结构, 具有强度高, 质量小, 力学性能好等优点, 广泛应用于航空航天领域. 但其在制造过程中会产生夹杂、 分层等问题, 使复合材料在服役过程中产生安全隐患. 针对该问题开发了空气耦合超声检测系统, 结合国标HB7224-95与HB5461-90, 利用新型的空气耦合超声实现了对10 mm 以内复合材料分层缺陷的高速准确检测, 能在一定程度上反映材料结构. 配合一定的图像处理方法使成像精度更高, 准确识别3 mm以上缺陷部位. 结果证明了该检测方法的可靠性, 对复合材料生产工艺的改进具有一定的指导意义.

复合材料; 空气耦合; 聚焦探头; 无损检测

在航空航天工程当中, 新型复合材料以其各项优异性能而得到广泛应用, 但由于生产工艺的问题导致复合材料当中存在各式各样的问题, 诸如脱层、 脱粘、 夹杂等等, 这些缺陷的存在会导致材料力学性能发生变化, 严重影响其使用寿命, 甚至有时候会带来巨大损失[1]. 所以针对复合材料行之有效的检测是十分关键的. 传统的无损检测方式有射线检测、 超声检测等, 但射线检测设备价格昂贵, 且它的放射性对人体有危害; 而接触式的超声检测需要用到水或者油等耦合剂, 有些新型复合材料由于形状、 材质的原因使其使用受到限制[2]. 近年来随着空气耦合超声技术的发展, 它的功率及增益问题逐步得到克服, 匹配得到进一步的改善, 空气耦合超声检测逐步进入实用阶段[3].

1 检测原理

超声波在不同介质界面垂直入射时, 其声压往返透射率

式中:Za,Zs为两种材料的声阻抗, 常温常压下, 空气的声阻抗为428.6 Rayl(1 Rayl=1 kg/m2s), 铝的声阻抗为17 MRayl, 水的声阻抗为1.5 MRayl. 计算可得超声从水入射到铝材质的透射率为0.29, 而由空气入射透射率仅为0.000 1[4], 可以看出当两种物质之间声阻抗有较大差异时声波通过率极低, 即使不考虑声波的衰减, 空气耦合灵敏度也会下降80 dB, 所以常规检测系统无法满足这一要求[5-7]. 空气耦合超声在高电压激励和高增益的基础上, 在探头表面耦合一层匹配材料使得超声从探头到空气不会造成大幅度衰减, 从而达到以空气为耦合剂进行超声检测的目的[8-10].

2 系统构成

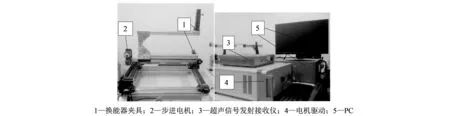

该检测系统主要由3部分构成: 电脑控制系统、 超声收发射采集系统及机械运动控制系统.

超声收发射系统采用的是日本探头株式会社系列产品, 其超声发射装置具有高功率、 高带宽的特点, 可激励从100 kHz~10 MHz之间频率的探头, 且激励功率可调, 基本可匹配市面上的绝大部分探头. 接收部分有60 dB的硬件增益, 满足了空气耦合对增益的要求.

机械运动控制系统自行设计开发, 由两组步进电机实现驱动, 能够在X,Y两个自由度高精确运动, 精度可达0.1 mm, 且竖直方向的探头夹具可调, 方便各种位置的扫描. 运动的控制通过PCI运动控制卡实现, 以动态链接库集成至软件内部, 在软件界面实现对探头位置的控制.

电脑控制系统主要由PC上位机来实现, 软件内部一方面控制超声发射、 接收和采集, 并同步控制机械装置精准定位探头, 另一方面将数据采集、 保存、 处理成像, 达到最终复合材料成像检测的目的.

图 1 系统原理图Fig.1 Schematic diagram of the system

图 2 系统实物Fig.2 System in kind

3 样品制备

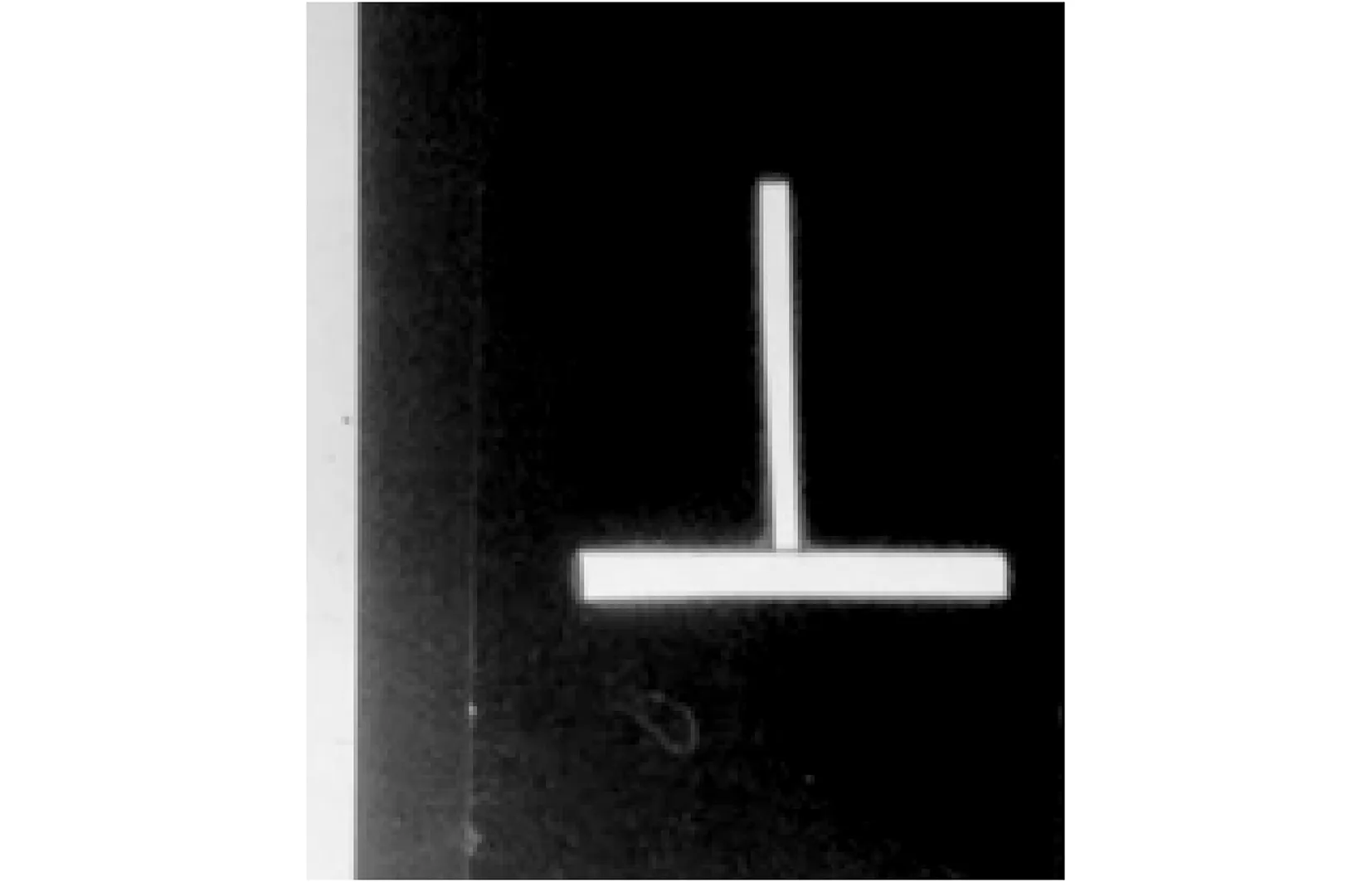

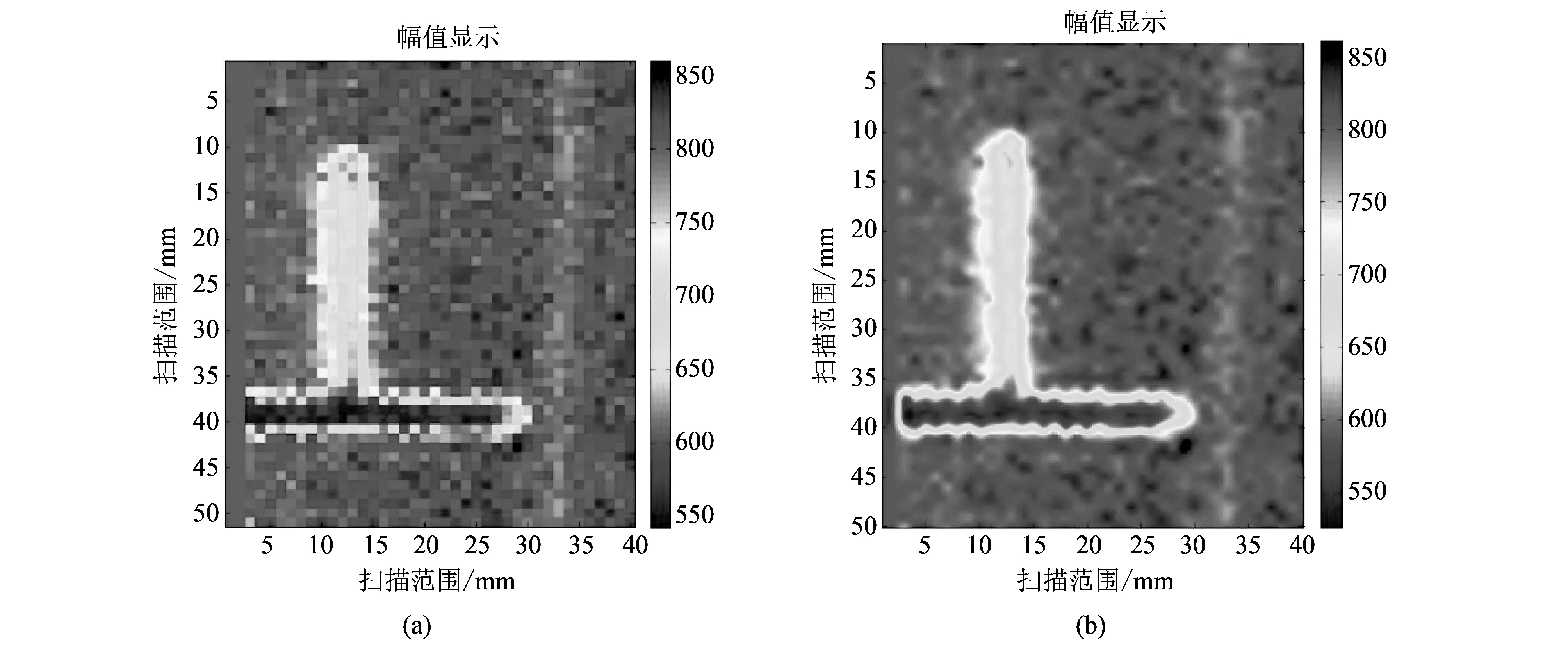

图 3 与图 4 所示均为完好的碳纤维复合板, 各项参数均一致, 图 3 为6 mm板, 图 4 为4 mm板, 依据标准HB7224-95与HB5461-90模拟复合材料分层缺陷, 在碳纤维板表面致密粘合一层薄膜, 模拟缺陷处预先放置隔离层, 以达到隔离粘接的目的. 图3所示为模拟“T”形脱粘结构, 宽度为2~3 mm; 图 4 所示为模拟正方形脱粘缺陷, 从左到右尺寸分别为11 mm, 9 mm, 7 mm, 5 mm和3 mm.

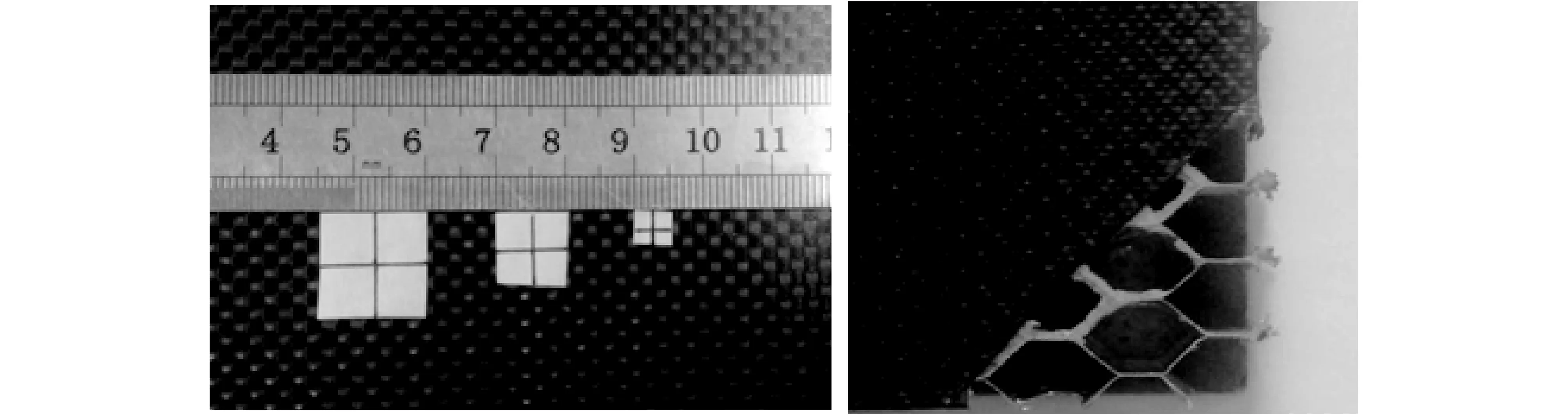

图 5 为蜂窝复合材料缺陷模拟过程, 它由上下两层一样的碳纤维板及中间的10 mm厚六边形蜂窝状铝材支撑物构成, 3者通过环氧树脂粘合而成, 具有轻质、 强度高的特性. 其常见的结构缺陷为粘合失效, 即蜂窝铝材支撑物和上下表面粘连不合格. 使用环氧树脂粘合铝芯与两层碳纤维板之前, 在两者之间插入一层薄膜隔离物, 尺寸大小和位置如图 5 所示, 分别为15 mm, 10 mm和5 mm, 位置保持上端对齐, 左右间隔为10 mm, 以达到隔离铝芯和碳纤维板的目的.

图 3 T形缺陷模拟Fig.3 T-shaped defect simulation

图 4 正方形缺陷模拟Fig.4 Square defect simulation

图 5 蜂窝材料脱粘缺陷模拟与粘合后成品Fig.5 Honeycomb material debonding defects simulation and bonding after the finished product

4 信号处理方法

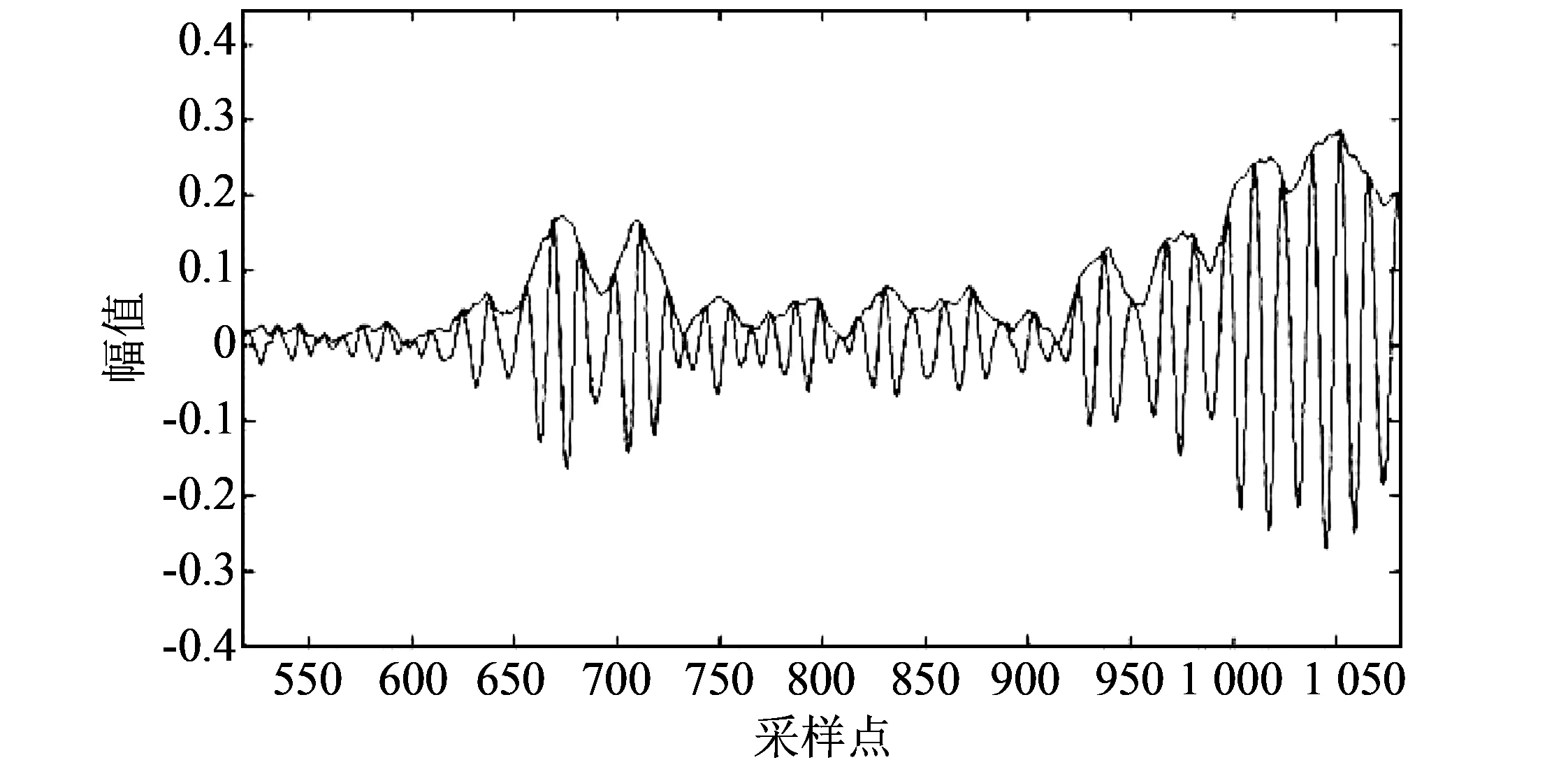

图 6 希尔伯特变换Fig.6 Hilbert transform

检测时使用400 kHz圆形聚焦探头, 探头焦点位于距探头约40 mm处, 将发射探头垂直放置于材料一侧40 mm处, 接收探头放置于材料另一侧, 调整角度使接收到的信号幅值最大, 以1 mm为步进, 对缺陷范围内进行C扫描, 以5 MHz的采样频率采样信号, 采样深度为10 b, 每组采集2 048个点, 采集得若干组数据进行C扫描成像.

直接使用原始数据做最值成像时存在一个问题就是取值为最大值的时候, 各成像点采用的数据对应的时间可能不一致, 即各组数据最大值对应的时间点不是同一时间点, 这可能导致成像结果产生一定的偏差. 为了解决这一问题, 使用同一时间点的数值来精确成像, 用希尔伯特变换方法来实现.

Hilbert变换法对各次谐波都能有精确的90°移相, 给定一连续时间信号x(t), 其希尔伯特变换为

对所有一维波形做希尔伯特变换后提取其幅值, 可得回波信号的包络, 如图 6 所示. 使用固定位置的幅值来进行成像, 成像结果比直接C扫描成像结果更稳定.

5 结果讨论

C扫直接成像分辨率取决于扫描的步进, 与机械系统的精度息息相关, T形缺陷成像结果如图7(a)所示, 分辨率较低, 视觉效果差, 虽然缺陷部分可较完整地显现出来, 但边界信息缺失严重. 为了获得较好的成像结果, 对图7(a)结果进行插值平滑, 得到图7(b)所示结果, 对比图3缺陷模拟可以看出, 检测结果与真实情况相差不大, 且尺寸与样本基本一致.

图 7 T形缺陷检测结果Fig.7 T-shaped defect detection results

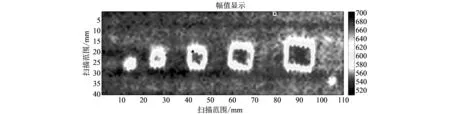

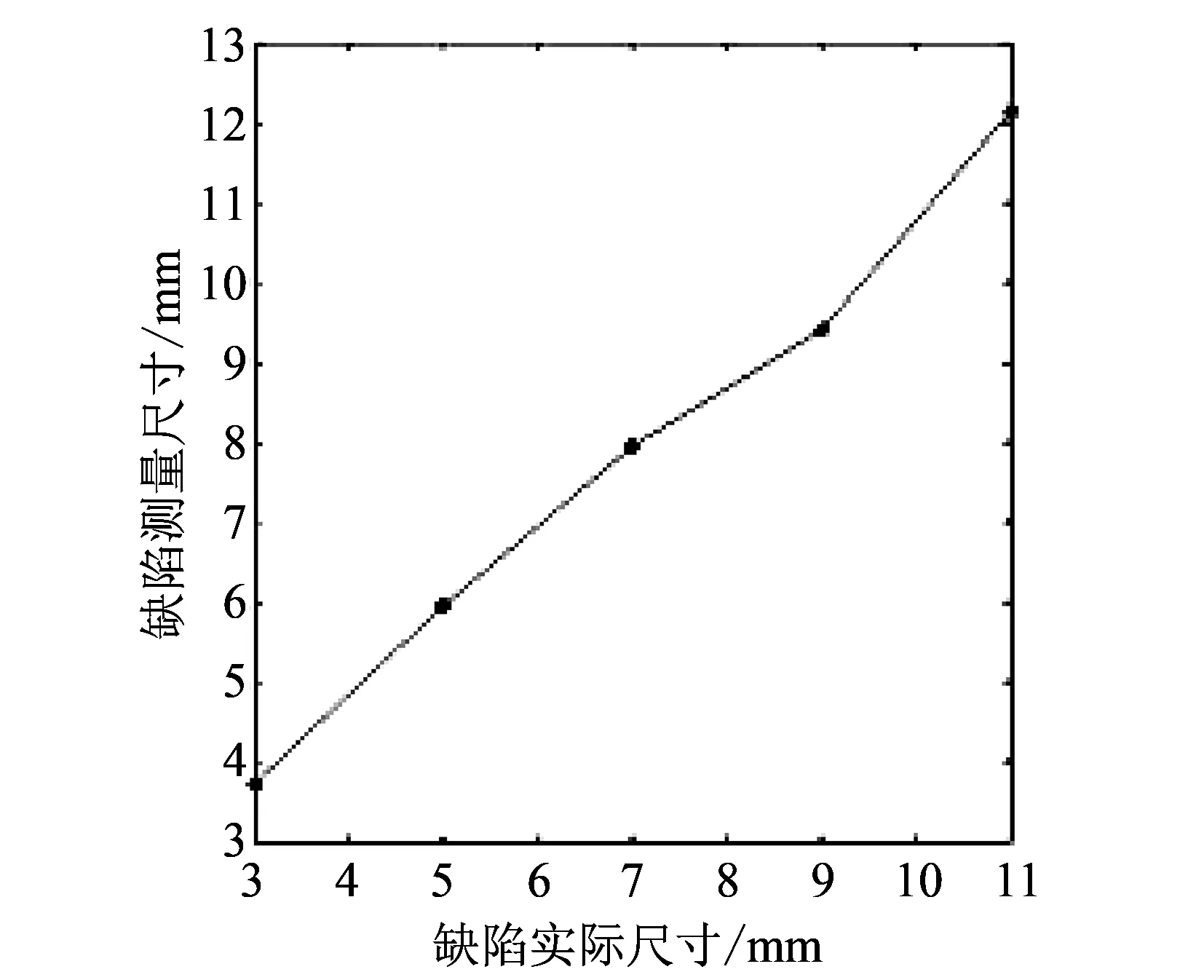

图 8 为4 mm厚碳纤维板正方形缺陷检测插值平滑后的结果, 可见3 mm的缺陷也可以显现出来. 将测量检测结果的尺寸与样本进行对比, 拟合曲线如图 9 所示, 检测结果可较为准确地反映结构缺陷, 超声的衍射效果会造成边界的模糊, 同时淹没较小的缺陷, 产生检测精度的极限. 同时检测结果略大于实际缺陷的大小, 检测结果约比实际尺寸大1 mm.

图 8 正方形缺陷检测结果Fig.8 Square defect detection results

图 9 检测结果与实际尺寸Fig.9 Test results and actual size

对于蜂窝复合材料而言, 由于支撑物采用的是铝合金, 声速6 300 m/s远大于空气中的声速340 m/s, 当超声信号到达上表层后会产生两种传播路径, 一种沿铝材支撑物穿透到下表层, 另一种会通过中心空气缓慢穿透下表层, 与此同时会产生反射波的往返, 如图 10 所示.

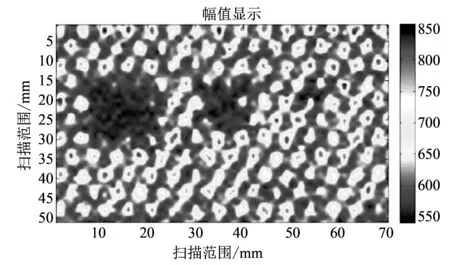

图 11 为蜂窝复合材料的检测结果, 材料粘合时预埋的3个缺陷在图中也可以较为完整地显现出来, 但5 mm缺陷处检测效果略差, 这是因为内部蜂窝晶格大小为7 mm, 5 mm 缺陷无法完全遮挡信号通过支撑铝材传播.

图 11 中低幅值(黑色)区域为没有支柱的空心区域, 高幅值(白色区域中黑色点)区域为有支柱支撑的位置, 选取其中有支柱支撑的高幅值的8个数据点和空心低幅值的7个数据点的一维波形对比显示, 如图 12 所示, 图12(a)为有支撑物粘连区域的穿透波, 由于固体介质对声波传播性能相对优良, 且声波通过表面碳纤维和支撑物直接传导至下表面, 所以穿透波在幅值上集中在0.4~0.6这一区间, 波形也没有较大的形变, 整体较为规整. 但在空心区域, 超声波穿透上下两层表面材料和中间空气之后有较大的衰减, 且由于各种反射、 衍射和传播路径的问题导致了波形的混杂, 成分极为复杂.

图 10 超声穿透示意图Fig.10 Ultrasound through the schematic diagram

图 11 蜂窝材料缺陷检测结果Fig.11 Honeycomb material defect detection results

6 结 论

空气耦合超声在10 mm内复合材料检测中可以准确检测出缺陷位置, 利用聚焦探头可以达到一定的检测精度, 取得良好的检测效果, 检测结果也证明了该检测方法的可靠性, 对复合材料制作工艺的改善有一定的指导意义.

[1] 白小宝, 孙建罡, 周建平, 等. 超声相控阵技术检测蜂窝复合材料案例[J]. 无损检测, 2013, 35(12): 46-48.

Bai Xiaobao, Sun Jiangang, Zhou Jianping, et al. Honeycomb structure composite inspection with ultrasound phased-arry technology[J]. Nondestructive Testing, 2013, 35(12): 46-48. (in Chinese)

[2] 常俊杰, 卢超, 小仓幸夫. 非接触空气耦合超声检测原理及应用研究[J]. 无损探伤, 2013, 37(4): 6-11.

Chang Junjie, Lu Chao, Xiaocang Xingfu. Study on principle and application of non-contact air coupling ultrasonic testing[J]. Nondestructive Test, 2013, 37(4): 6-11. (in Chinese)

[3] 何梅洪, 杨涛, 张斌, 等. 复合材料超声检测复合缺陷多层成像实验分析[J]. 宇航材料工艺, 2015, 45(5): 80-84.

He Meihong,Yang Tao, Zhang Bin, et al. Experiment analysis of multi imaging by ultrasonic testing of complex defects in composite material[J]. Aerospace Materials & Technology, 2015, 45(5): 80-84. (in Chinese)

[4] 周正干, 向上, 魏东, 等. 复合材料的超声检测技术[J]. 航空制造技术, 2009(8): 60-63.

Zhou Zhenggan, Xiang Shang, Wei Dong, et al. Ultrasonic testing technologies for composites[J]. Aeronautical Manufacturing Technology, 2009(8): 60-63. (in Chinese)

[5] 张斌, 何梅洪, 杨涛. 复合材料空气耦合超声检测技术[J]. 玻璃钢/复合材料, 2015(12): 94-98.

Zhang Bin, He Meihong,Yang Tao. Air-coupled ultrasonic testing for composite materials[J]. Fiber Reinforced Plastics/Composites, 2015(12): 94-98. (in Chinese)

[6] Papa I, Lopresto V, Simeoli G, et al. Ultrasonic damage investigation on woven jute/poly (lactic acid) composites subjected to low velocity impact[J]. Composites Part B Engineering, 2017, 115: 282-288.

[7] Fang Y, Lin L, Feng H, et al. Review of the use of air-coupled ultrasonic technologies for nondestructive testing of wood and wood products[J]. Computers & Electronics in Agriculture, 2017, 137: 79-87.

[8] Mazeika L, Vladisauskas A, Kazys R, et al. Air- coupled ultrasonic testing of CFRP rods by means of guided waves[J]. Physics Procedia, 2010, 3(1): 185-192.

[9] Li H, Zhou Z. Application of P4 Polyphase codes pulse compression method to air-coupled ultrasonic testing systems[J]. Ultrasonics, 2017, 78: 57.

[10] Testoni N, Marchi L D, Marzani A. Detection and characterization of delaminations in composite plates via air-coupled probes and warped-domain filtering[J]. Composite Structures, 2016, 153: 773-781.

Air-CoupledUltrasonicTestingofCompositeMaterial

CHENG Jiannan, WANG Mingquan, YANG Shunmin, LI Guangya, ZOU Qi

(College of Information and Communication Engineering, North University of China, Taiyuan 030051, China)

Due to the special physical structure of the composite material, it has the advantages of high strength, low quality and good mechanical properties. It is widely used in the aerospace field. But it will produce inclusions, delamination and other issues in the process of making it. And it makes the composite material to produce security risks in the service process. In this paper, an air-coupled ultrasonic testing system was developed. Combined with the national standard HB7224-95 and HB5461-90, the high speed and accurate detection of the lamination defect of composite material in 10 mm is realized by using the new air coupling ultrasonic, and to a certain extent, it reflects the material structure. With certain image processing methods to make the imaging accuracy higher. It could accurately identify more than 3 mm defect site. The results show that the reliability of the detection method has certain guiding significance for the improvement of the composite material production process.

composite; air coupling; focusing probe; nondestructive testing

1671-7449(2017)06-0479-06

2017-01-09

山西省青年科学基金资助项目(2015021086); 山西省留学基金资助项目(2015-080)

程建楠(1993-), 男, 硕士生, 主要从事信息与信号处理的研究.

TJ303.4

A

10.3969/j.issn.1671-7449.2017.06.003