小直径深孔成形及其位置度保证方法解析

2018-01-05王世涌王卓南

王世涌,王卓南

(东方汽轮机有限公司,四川 德阳,618000)

小直径深孔成形及其位置度保证方法解析

王世涌,王卓南

(东方汽轮机有限公司,四川 德阳,618000)

小直径深孔的成形在机加工领域一直面临着诸多难题,如钻削时采用不恰当的参数导致钻头的折断;钻削后小孔出口处位置度不佳;加工时钻头的长径比过大导致钻头全跳动差等。文章介绍了一种采用通用设备加工小直径深孔的方法,在有效地提高其粗糙度的同时,也可保证其位置度。

小直径,深孔,位置度,参数

1 前言

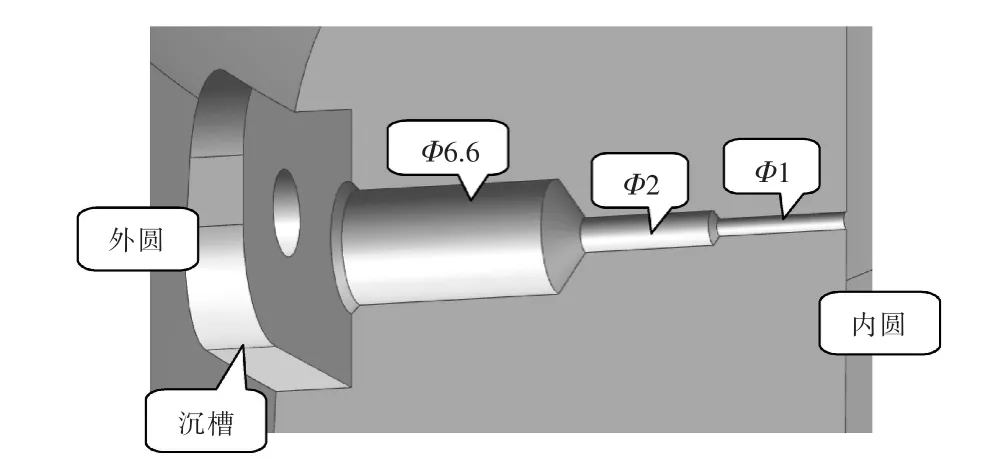

本文以典型零件为例,介绍了一种小直径深孔加工的方法,既提高了孔壁粗糙度的同时,也保证了孔的出口位置度。此类孔分布于某持环的外圆上,其结构由Φ6.6、Φ2、Φ1三个不同直径的孔组成的阶梯孔。目前钻孔的方式分为镗削和钻削两种。孔径较大,长径比较小的孔适合镗削加工。但对于小孔而言,钻削无疑是最适合的加工方式。在钻削加工过程中,钻头的钻刃部分处于已加工面的包围之中,其散热差、排屑不畅等会影响加工质量和钻头的寿命。本文在多次试验的基础上,介绍了钻孔时的重、难点,可为小直径深孔加工提供经验。

2 孔的分布及结构特点

孔的分布如图1所示。该持环的最大外径Φ698 mm,最小内径Φ476 mm。如图2所示,斜孔从外向内的直径和深度分别为Φ6.6×14,Φ2×12,Φ1×8。由于持环内径小,机床很难从内圆直接加工,故只能采取从外圆加工的方式。也就是说,当加工到Φ1孔时,刀具的长径比至少会达到34∶1,再加之持环凸肩高度,刀具的长径比最大需达到 75∶1。

图1 持环结构图

图2 孔系结构图

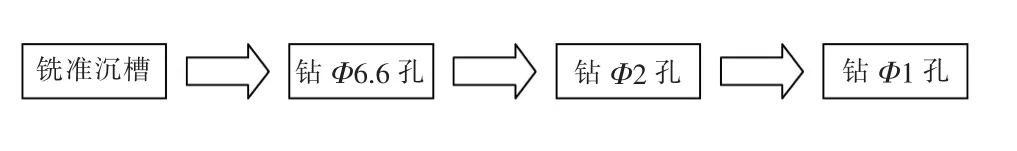

3 工艺流程

由于此阶梯孔属于小型深孔,故加工时考虑采用钻削的方式,钻削的工艺流程见图3。

图3 加工流程图

采用此流程的风险有以下几点:(1)钻削Φ1斜孔时,采用的钻头长径比非常大,钻头容易折断;(2)钻削Φ1斜孔时,斜孔出口位置度无法保证;(3)钻削Φ6.6斜孔时,为了避让凸肩高度,采用的硬质合金直柄麻花钻由于长径比大,会引起钻头颤动,导致斜孔表面粗糙度下降。

4 加工机床和刀具的选择

4.1 机床的选择

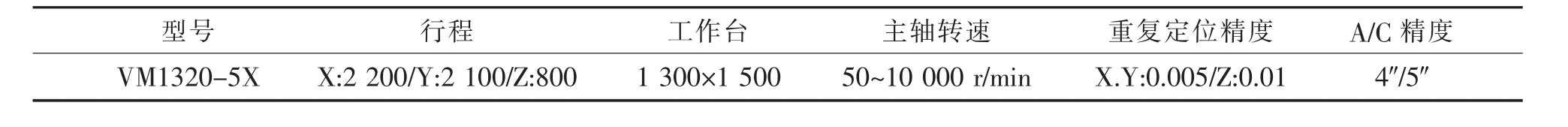

工件最大外径为Φ698 mm,加之孔与轴向中心线有2°~4°不等的夹角。若采用4轴加工中心则需制作额外的工装保证孔与轴向中心线的角度,增加成本的同时,也无法保证精度,加之钻孔时转速、机床稳定性等因素,结合工厂实际情况考虑,最终选择了A/C轴双摆头五轴龙门铣。其具体参数如表1所示。

表1 机床参数表

4.2 刀具的选择

加工Φ6.6孔时,由于受工件外圆凸肩的限制,无法使用接长刀柄,那么必须依靠钻头长度来满足钻削深度要求。经过实际尺寸的比对,我们选择了Φ6.6×170带内冷功能的整体硬质合金麻花钻。

加工Φ2孔时,考虑到钻头夹持长度,钻孔深度等原因,我们采用的是Φ2×75整体硬质合金麻花钻。

加工Φ1孔时,钻头的刚性和钻削的稳定性是重中之重。若刚性不够,则可能导致孔的出口位置偏差过大,无法满足图纸的要求;若钻削时稳定性差,则可能导致钻头的折断。Φ1孔的加工过程是不可逆的,一旦钻头折断则无法取出。考虑上述因素,我们选择了Φ1×75整体硬质合金麻花钻。

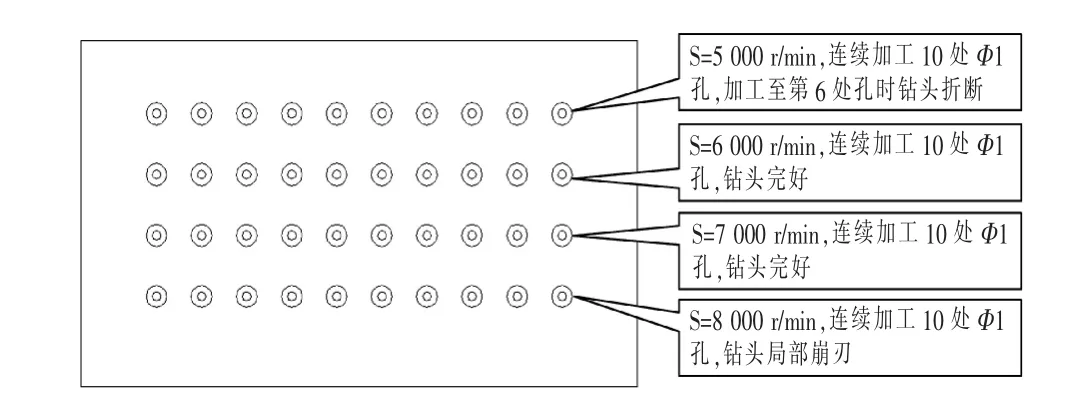

5 加工参数的选择

加工参数选择的合适与否直接关系到孔的成形以及孔的质量。根据小孔加工的特点,转速宜高不宜低:若转速过低,则会导致钻头的线速度降低,使得切削阻力增大引起钻头的折断。根据该钻头推荐线速度15~25 m/min,在试件上进行多次试验,如图4所示。

图4 试验简图

经试验证明:当转速调整在6 000~7 000 r/min,即线速度19~22 m/min,可使得钻削质量最稳定。

6 加工过程

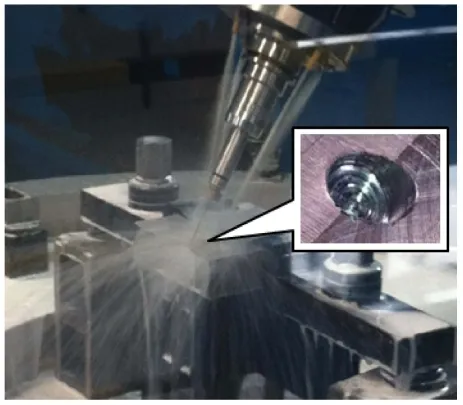

加工时先采用与持环材质类似的15CrMoR钢板做切削试验,现在试验件上铣削V型槽,用以替代产品中的沉槽。铣完V型槽后进行Φ6.6×14斜孔钻削,采用机床外冷。当钻削完成后发现,孔表面粗糙度很差,孔壁有刮痕,初步分析是因为Φ6.6钻头长径比大,在钻削时钻头刚性较差,全跳动大导致,见图5。

图5 Φ6.6孔钻削图

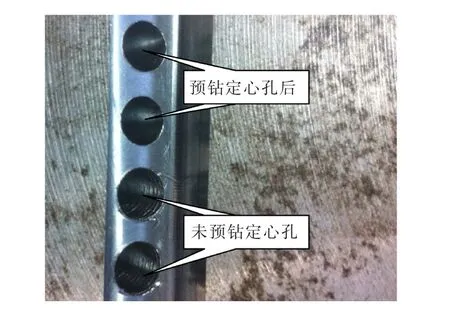

预钻定心孔是解决此问题的最佳手段。我们采用Φ2.5定心钻预钻定心孔,深度0.5 mm即可,采用此方法后,孔壁质量明显提升,见图6。

图6 粗糙度对比图

进行Φ2孔钻削,同样采用机床外冷,钻削时未发现异常。而后进行Φ1孔钻削时,当进行第2个孔加工时钻头折断。根据现场情况初步判断是由于排屑不畅导致,铁屑缠绕在钻头上,在加工过程中无法被冷却液冲掉,在孔中发现的铁屑同样为长条状,见图7。

图7 断屑不佳

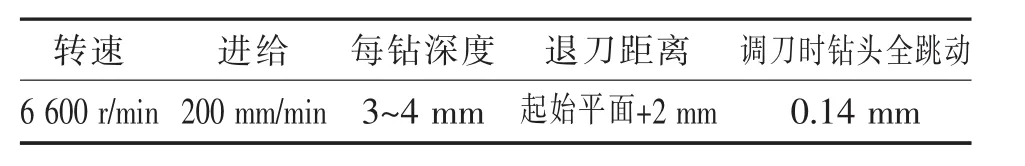

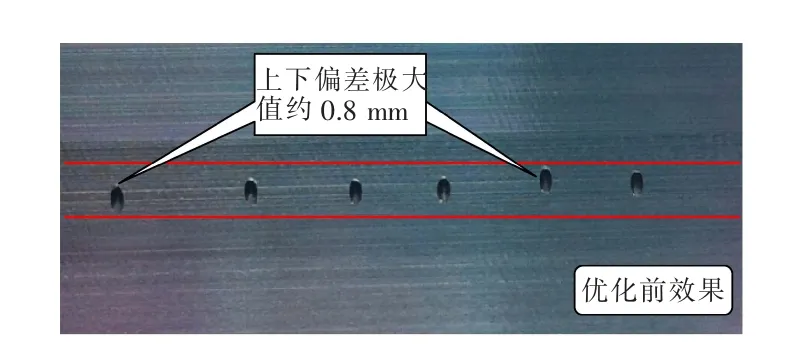

经过多次试验,决定更改普通的钻削方式为啄钻 (peck drilling),即边钻边退的方式。啄钻的优点是可以强制断屑,对于有内冷的钻头而言,钻头退刀的距离可设置得很短,利用冷却液的压力将铁屑排出;对于没有内冷的钻头而言,钻头每次退刀必须退到起始平面之上,保证机床的外冷将铁屑带走。在设置每钻深度方面,每钻深度越浅,对钻头的磨损越小。在本次Φ1斜孔钻削时采用的参数如表2所示。钻削结果如图8所示,孔上下偏差极大值约0.8 mm,且孔位分布不均匀。

表2 钻削参数表

图8 优化前效果图

经分析,孔位置度不佳可能是由于以下两个原因造成:(1)钻削时无定心孔定心,从孔的入口开始便产生偏差,钻削过程中偏差逐渐加大;(2)Φ1钻头长径比太大,刚性差,钻削时钻头左右偏摆导致。为了验证以上原因,采取了如图9所示优化后的加工流程。

图9 流程优化图

采用优化的加工流程后,用一把钻头连续加工6个斜孔,钻头磨损小、无折断,每个钻孔平均耗时6~7 min,孔口位置度明显提升,结果如图10所示。

图10 优化后效果图

7 结语

根据加工结果可得出以下结论:(1)小直径孔加工时需采用高转速机床,配以啄钻的方式,可保证钻孔的稳定性,有效提高刀具的使用寿命;(2)预钻定心孔是提高小直径深斜孔表面粗糙度,保证斜孔出口位置度的重要手段;(3)由于钻头较长,调刀时钻头全跳动在所难免,不必刻意调整。

Analysis of Small Diameter Deep Hole Forming and Its Position Guarantee Method

Wang Shiyong,Wang Zhuonan

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

The processing of small diameter deep holes has been faced with many problems in the field of machining,such as the fracture of abit is caused by improper parameters in drilling,the small hole outlet position is poor after drilling,the ratio of the length to diameter of the drill is large to cause drift full difference.This paper introduces a method of machining small diameter deep hole by general equipments.It can effectively improve its roughness and ensure its position.

small diameter, deep hole, position, parameter

TK266

B

1674-9987(2017)04-0036-03

10.13808/j.cnki.issn1674-9987.2017.04.008

王世涌 (1964-),男,高级工程师,毕业于湘潭机电专科学校,一直从事静子部件、转子部件生产技术服务工作。