某超临界汽轮机组汽水系统综合优化改造

2018-01-05袁洪利

袁洪利

(华润电力 (常熟)有限公司,江苏 常熟,215536)

某超临界汽轮机组汽水系统综合优化改造

袁洪利

(华润电力 (常熟)有限公司,江苏 常熟,215536)

以某超临界汽轮机组为典型案例,采用等效热降方法对汽轮机汽水系统进行全面分析,并主要对疏放水系统进行了综合维修和改造,不仅大大提高了机组运行的安全性,也对其节能降耗起到了良好的作用。

汽轮机,汽水系统,优化

0 引言

某电厂一台型号为N600-24.2/538/566的超临界、一次中间再热、单轴、三缸四排汽、双背压、纯凝汽式汽轮机。机组采用复合变压运行方式,汽轮机具有八级非调整回抽汽,承担了三台高压加热器、除氧器、四台低压加热器及小汽轮机的供汽。

该机组于2015年10月的机组A修期间针对汽水系统存在的安全性和经济性问题进行集中排查与优化改造,不仅解决了机组运行长期存在的安全隐患,而且获得了热耗率下降54.9 kJ/(kW·h), 煤耗下降 2.06 g/(kW·h) 的节能成果。

1 原汽水系统的不足及改进方向

1.1 机组安全性存在隐患

系统优化改造的最大前提应该是保证机组的安全性,确保机组的设备及汽水系统在启、停及任何工况下运行,各项控制指标在规程规定的范围之内。

具体到各分系统,则是在各种不同的工况下运行,疏水系统应能防止可能的汽轮机进水和汽轮机本体的不正常积水,并满足系统暖管和热备用要求。

原系统中轴封供汽系统就存在容易忽略的安全隐患,轴封供汽管路疏水系统可靠程度低、低压缸轴封供汽减温器控制粗放、7号低加正常疏水不畅、小机供汽含水等问题直接影响机组的运行安全。这些问题在改进的过程中,都应尽可能采取各种措施予以消除,提高机组的可靠性,提高机组在不同情况下运行的灵活性与适应性。

1.2 汽水系统设计复杂

汽水系统设计复杂,冗余系统多,甚至存在设计、安装错误,不仅影响机组的经济性,而且对安全性、可靠性也有影响。例如高压缸排汽至热冷段管道、各级抽汽管道等,同一管道上存在多路重复疏水,辅助设备如轴封供汽系统的多路备用汽源等,完全可以简化,以减少不必要的泄漏点;取消系统中重复设置或冗余设置的放水放气门、安全门等。

冗余设置的系统若发生泄漏,造成不必要的经济性损失。即使阀门严密,简化后也可以减少维护成本,减少可能的漏点,提高可靠性。在保证疏水功能的情况下,尽可能简化疏水系统,以减少内漏,提高经济性。

对汽水系统的简化是从系统的设计上降低不必要的能量损失进而提高机组经济性的有效途径。系统简化后还有降低维修工作量及维护费用,减少运行操作量,提高设备可靠性,提高机组运行安全性等好处。

1.3 疏水阀门频繁内漏

经过对原汽水系统的排查,发现疏水阀门内漏较多,尤其是主蒸汽、再热蒸汽等蒸汽参数等级较高的管道疏水,此处泄漏是影响机组经济性最大的因素,使机组达不到应有的经济性水平。

同时,有关试验表明,疏水系统工质内漏造成凝汽器热负荷增大,影响真空1~2 kPa,影响机组功率2%~4%,即6~12 MW,真空和机组功率下降使发电煤耗率上升6~8 g/(kW·h),且每年更换阀门及维护费用为100万元~150万元。

此外,由于疏水阀门前、后差压大,过流汽水混合物使工作环境差,即使更换了阀门后机组经过几次启、停后,依然出现不同程度的内漏。机组启、停次数愈多,阀门内漏的机率愈大,且愈漏愈严重,出现门芯吹损,甚至可能发生弯头破裂,疏水扩容器焊缝开裂等故障。既危及机组运行安全,又严重影响经济性。

针对上述问题,通过更换手动、启动球阀,采用两道气动门布置,加装手动门,采用组合型自动疏水器等方式可减少阀门泄漏的程度,降低泄漏损失。加装手动门后,应在疏水阀泄漏的情况下及时关闭手动门以减少损失,否则加装的阀门也不能发挥作用。

1.4 部分有效能的浪费

在保证机组本身泄漏在较低水平的基础上,改造应着眼于高效利用系统浪费的可利用能源,积少成多,提高机组经济性。

在本厂汽水系统设计与运行中,存在工质有效能利用不尽合理,或工质浪费的情况。如所有系统疏水均排至凝汽器,在阀门严密的情况下本来影响不大,一旦阀门泄漏则损失较大;8号低加疏水热量的浪费;采用节流孔板连续疏水的热备用方式;部分可以回收的工质排至定排等。

应尽可能地回收利用工质的有效能,减少工质损失,从系统的设计上提高能量利用率进而提高机组的经济性。

2 具体的优化措施举例

针对上述的问题及安全隐患,根据优化针对机组安全性及经济性的改进思路,该厂实施了汽水系统优化改造。其具体情况介绍如下。

2.1 提高机组安全性

2.1.1 四段抽汽疏水的优化

现场分析发现四抽供小机用汽节流孔板前一段管道处于低点而未设置疏水,极有可能造成起机时小机用汽中含水。此处存在较大的安全隐患。

因此,如图1中所示,优化方案在该管道低点设置一路疏水管道并入4抽电动门后疏水,保证了机组正常运行的安全。

图1 四段抽汽疏水优化改造前后示意图

此外,对于门间疏水,由于实际距离很短,并没有增加设置疏水管路的必要,故予以取消,减少阀门内漏造成的漏汽隐患。

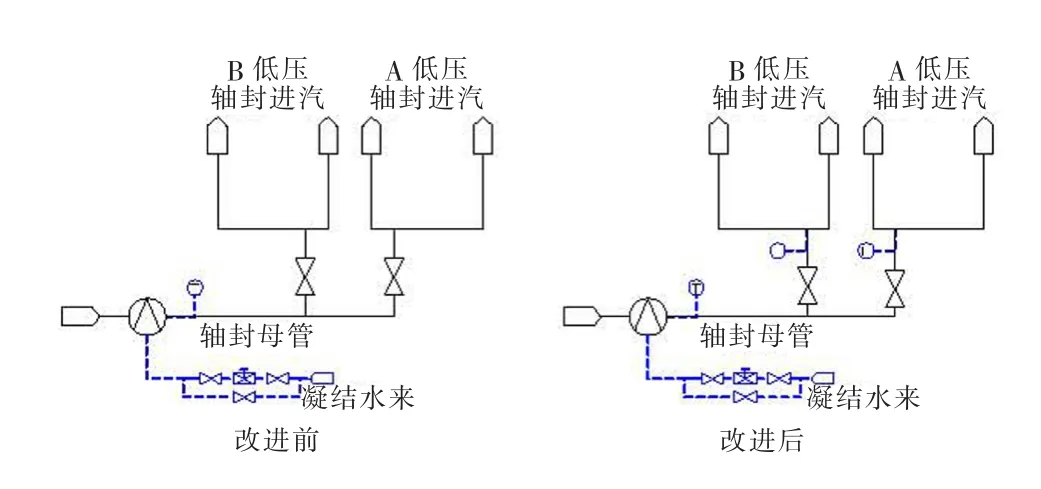

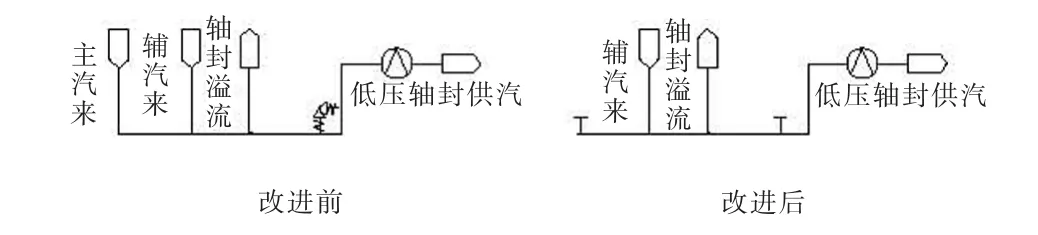

2.1.2 低压轴封供汽温度测点的优化

现场排查发现低压轴封供汽温度测点安装位置距离减温器长度较短,机组长期运行过程中减温器雾化喷嘴效果衰退,汽水无法快速混合,导致原温度测点数值不准,直接影响低压缸安全运行。

因此,如图2所示,优化方案在轴封供汽两路支管加装了新的温度测点,此处距离减温器较远,测点数据准确,可有效防止低压轴封供汽过热或蒸汽含水。

图2 低压轴封供汽加装温度测点安装示意图

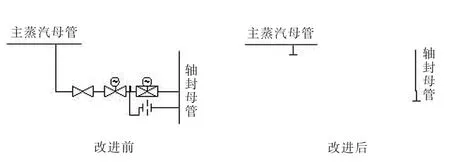

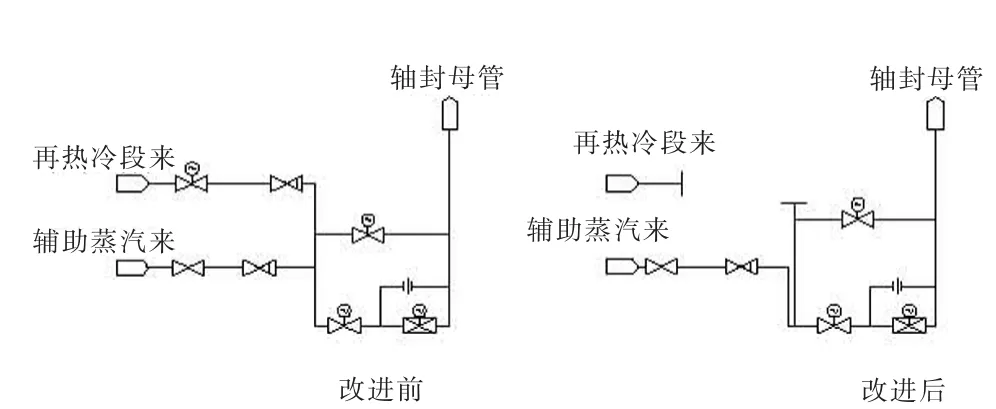

2.2 简化汽水系统

该厂建有3台机组,基本可保持至少1台机组处于运行状态,且辅汽母管与临厂相连,辅汽汽源稳定可靠,轴封用汽完全可以只依靠辅汽一路汽源。

如图3~图5所示,改造后原系统的主蒸汽至轴封供汽、再热冷段至轴封供汽管道及调节系统全部取消,同时相应取消轴封供汽管道安全门。

图3 轴封供汽系统优化改造前后示意图 (主蒸汽)

图4 轴封供汽系统优化改造前后示意图 (再热冷段)

图5 轴封供汽系统优化改造前后示意图 (安全门)

轴封供汽系统极大简化,不仅降低了高品质蒸汽漏入系统对系统安全和经济的影响,而且减少了日常检修对该处阀门的人力及物力投入,此外现场巡检及检修空间得到进一步优化。

2.3 减少阀门内漏

2.3.1 再热蒸汽管道疏水的优化

图6中低旁前管道疏水合并后取消阀门,于疏水阀前接入再热蒸汽左支管疏水。通过对比可以看出,原疏水系统设计复杂,繁多的作用相同的阀门容易造成较多的泄漏隐患。根据估算,此处泄漏量可达到0.5 t/h,可造成热耗率提高2 kJ/(kW·h)。同时这也增加了阀门的检修和维护成本。优化后的方案在满足机组疏水要求的前提下,不仅简化了系统,而且减少了泄漏点。

图6 再热蒸汽管道疏水优化改造前后示意图

同时,在优化方案中,对于高品位蒸汽的疏水在疏水气动门后加装温度测点,可对疏水排放或泄漏情况进行实时监测,防止高品位能源的流失,提高运行人员对机组经济性和安全性的掌握。

最后,疏水管路的手动阀门采用严密性更高的手动球阀,减小了阀门内漏的隐患。

2.3.2 高排通风阀 (VV阀)系统优化

原系统中高压缸排汽通风采用VV阀,该阀门形式复杂,漏汽现象非常严重,造成了大量工质及高品位能源的浪费。利用等效热降的方法对该机组进行分析,发现以1 t/h的泄漏量来估算,可造成热耗率增大约3.5 kJ/(kW·h)。

在满足机组运行要求的前提下,新的方案中采用加装电动门的方式,优化设计,减少泄漏,大大提高了机组的经济性 (见图7)。

图7 高排通风阀 (VV阀)系统优化改造前后示意图

2.3.3 加热器危急疏水优化

由于运行方式的关系,加热器危急疏水手动门在机组运行时保持常开状态,故疏水气动门一旦关闭不严就会造成大量的能源流失。其流量大约能达到15 t/h,可造成热耗率7.5 kJ/(kW·h)。

为了提高机组经济性与安全性,在保证危急疏水快速动作的前提下,消除泄漏隐患,将危急疏水阀前手动隔离门改为电动隔离门,同时气动门控制改为全开全关控制,机组运行时两道阀门都处于关闭状态大大提高了危急疏水管路的严密程度,一旦加热器水位超高,也可快速排水。此外,在各疏水管路的气动阀后加装温度测点,可对各管路阀门的内漏情况进行实时监测(见图8)。

图8 加热器危急疏水优化改造前后示意图

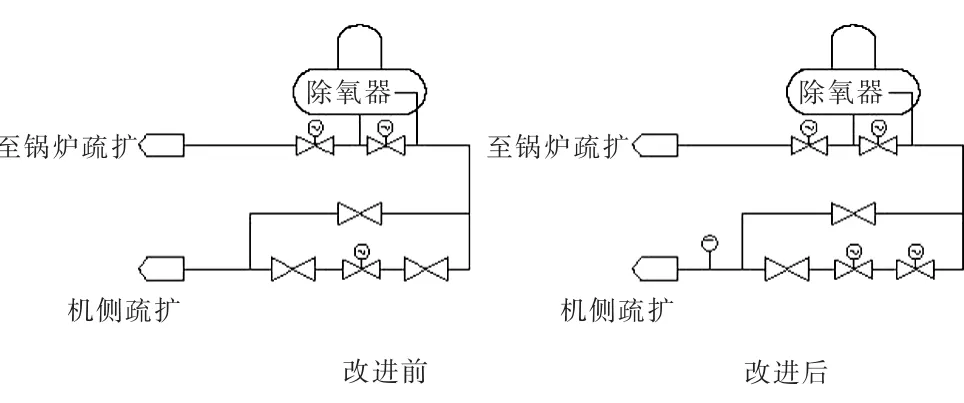

2.3.4 除氧器溢流/放水优化

首先,根据现场查看,除氧器溢流/放水管路在运行过程中泄漏量较大,流量可达到4 t/h。仅此一项就可对热耗率产生8 kJ/(kW·h)的影响。

在对机组汽水系统优化时,首先要对保留下来的原系统中的阀门进行维修,保证其日后的正常功能。另外,如图9所示,将运行中保持常开的,除氧器溢流至凝汽器电动门前手动门更换为电动门,从而达到对中间一道电动门的保护作用,可使该管路长期保持不漏状态。最后,管路尾部同样安装了温度监测点。

图9 除氧器溢流/放水优化改造前后示意图

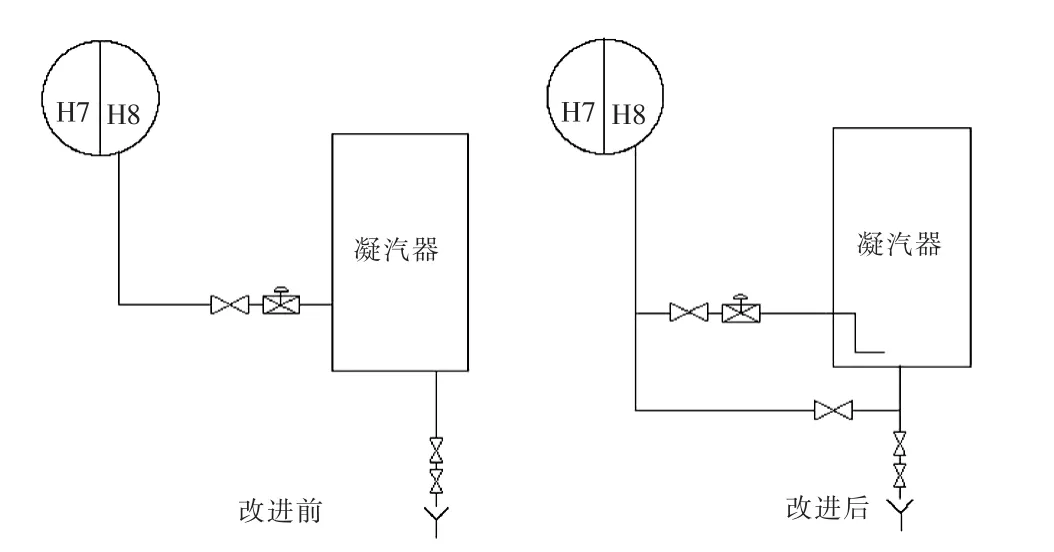

2.4 合理利用有效能

图10较为清楚地展现了方案对8号低加逐级疏水的优化内容。

图10 8号低加逐级疏水优化改造前后示意图

首先,方案将八号低加疏水进入疏水扩容器的管路改低,尾端更贴近凝汽器底部,保证机组在正常运行时管路可没于水中。根据等效热降原理,改造后八号低加疏水不再与凝汽器汽侧直接接触,热量完全被热井内凝结水带走,排挤抽汽,使机组做功增大,热耗相应降低。以该机组THA工况下216.492 t/h的疏水流量计算,理论上可以直接使机组热耗降低 10 kJ/(kW·h)。

此外,给该路疏水增加了至凝汽器底部放水的旁路,也解决了低加疏水不畅问题。设备的安全性与经济性同时得到提高。

3 改造后经济性评价

3.1 性能试验结果

该机组于2015年进行了检修。在检修中实施了汽水系统优化改进,为评价改进效果,特进行本次试验。试验结果表明:试验以550 MW工况作为评价机组性能的基准工况。检修前试验热耗率为8 164.6 kJ/(kW·h),修正至额定参数下热耗率为 7 902.7 kJ/(kW·h),折合发电煤耗率为296.06 g/(kW·h)。 检修后试验热耗率为 7 723.9 kJ/(kW·h),修正至额定参数下热耗率为7 847.8 kJ/(kW·h), 折合发电煤耗率为 294.00 g/(kW·h)。检修前后相比热耗率下降54.9 kJ/(kW·h),煤耗下降 2.06 g/(kW·h)。

3.2 汽水系统泄漏

对目前国内火电机组广泛的调查显示,汽水系统泄漏是对机组经济性影响最大的因素之一。

试验计算检修前550 MW工况系统不明漏量为10.62 t/h,不明泄漏率为0.56%。检修后550 MW工况系统不明泄漏量为6.01 t/h,不明泄漏率为0.32%。检修前后不明泄漏情况有较大改善。

3.3 改造的经济效益

本次改造总投入约130万元,根据厂内统计,该厂全年实际发电量35亿度,则单台机组可节约燃煤2 403.3 t,以单位煤价500元/吨来计算,相应降低成本120.2万元/年,改造所需投入基本一年可完全收回。

4 结论

某电厂在一次A修过程中对本机组汽水系统进行了优化改造,不仅处理了长期影响机组安全运行的隐患,也很大程度上降低了发供电热耗率,达到了节能减排的效果。

实践证明本次的超临界600 MW机组汽水系统优化改造取得了显著的成效。

[1]东方汽轮机厂.CLN650-24.2/538/566型650 MW中间再热凝汽式汽轮机使用说明书[R].

[2]陈乔伟,王俊启,李文波,等.大型火电机组汽机疏水系统优化管理探讨[J].华中电力,2007,20(6):8-11.

[3]刘立成,马欣强,黄兴宇.火力发电厂蒸汽管道疏水系统设计优化[J].火力发电技术,2011,23(6):23-26.

[4]汪祖鑫.超临界压力600 MW 机组的启动和运行[M].北京:中国电力出版社,1996.

[5]施晶.热力系统及运行[M].北京:中国电力出版社,2011.

[6]高彦庭,徐贵林,史青玉,等.300 MW 汽轮机组的热力系统优化[J].热电技术,2011,20(5):12-15.

Optimization and Energy Saving Renovation of Supercritical Unit Steam-water System

Yuan Hongli

(Huarun Electric Power (Changshu) Co.,Ltd.,Changshu Jiangsu,215536)

Taking a supercritical steam unit as a typical case,the steam-water system of steam turbine is completely analyzed by equivalent heat drop method,the comprehensive maintenance and renovation of the drain and blowdown system are also carried out,which not only greatly improves the safety of the unit,but also has a good effect on energy saving and consumption reducing.

steam turbine,steam-water system,optimization

TM611

A

1674-9987(2017)04-0012-05

10.13808/j.cnki.issn1674-9987.2017.04.003

袁洪利 (1974-),男 ,工程师,本科,华润电力 (常熟)有限公司汽机专业主任工程师,主要从事电站汽机的检修与维护管理工作。