双径向反向旋流器燃烧室冷态流场数值研究

2018-01-05凤云仙冯珍珍田晓晶杨安建宋超

凤云仙,冯珍珍,田晓晶,杨安建,宋超

(东方汽轮机有限公司,四川 德阳,618000)

双径向反向旋流器燃烧室冷态流场数值研究

凤云仙,冯珍珍,田晓晶,杨安建,宋超

(东方汽轮机有限公司,四川 德阳,618000)

文章采用数值模拟的方法对一种新设计的双径向旋流器燃烧室的冷态流场进行了研究,并对旋流器的重要设计参数进行了计算和验证。研究表明:双径向反向旋流器能在燃烧区形成有效的回流区,同时反向旋转加强了燃料空气混合,有利于污染控制。从旋流数来看,燃烧区旋流数均大于0.6,旋流强度足以形成有效的回流区用于稳燃。最后文章研究了此结构下两级旋流器的流量系数并与初始设计用值进行了比较。

反向旋转旋流器,数值模拟,旋流数,流量系数

0 前言

在现代燃气轮机燃烧室设计中,数值分析计算已经作为一种有效的手段应用于设计过程的各个阶段。数值分析的重要作用不仅体现在可以节省研发费用和时间上,而且可以对复杂问题提供更深刻的理解,而这些都是传统的昂贵试验所不能提供的[1]。旋流器作为一种火焰稳定机构是燃烧室的重要部件,它的性能全面影响了燃烧室的综合性能。在燃烧器初步设计完成后,可以通过数值分析手段对所设计结构进行分析,以使旋流器的设计达到目标。

在现代干式低NOx(DLN)燃烧器中,有一种方式是采用多个旋流器的方法分区供入空气,如多径向旋流器或轴向旋流器或两者的组合。对于双径向旋流器多采用反向旋转的结构以加强混合[2]。西门子的工业燃气轮机SGT100-400系列采用单级径向旋流来实现贫预混燃烧[3]。近年来为了满足稳定、宽范围的燃烧发展了多级旋流器。国内外不少专家对径向旋流的特性进行了研究。文献[4]设计了一种双级径向旋流器。采用数值模拟的方法,对已设计的双级径向旋流器在模型燃烧室中进行仿真计算,分析了旋流器第Ⅱ级叶片安装角对燃烧性能的影响。文献[5]中SHANWU WANG,VIGOR YANGANS利用RANS得到了径向旋流器和试验相吻合的结果,但是有细微差别,比如在旋流器出口,RANS得到的速度场,在靠近轴线的内部为逆时针旋转,与初级旋流器的旋向一致,而靠近外侧为顺时针旋转,与二级旋流器一致。但是用LDV得到的实验结果显示,在二级旋流器下游,一级和二级旋流器的气流已经充分混和,旋向仅为顺时针方向。文章对混合的机理做了简单阐述。M.N.Mohd Jaafar,K.Jusoff等[6]采用数值计算实验的方法对直叶片和弯曲叶片的空气动力学特性进行了研究,对不同叶片的旋流数、流量系数等进行了比较。Gordon E.Andrews等[7]采用数值计算和实验的方法对四种叶片的旋流器进行了研究,并比较了出口NOx的含量。但是,纵观所有上述文献,均未涉及双径向旋流器流量系数及流量分配的分析,而这却是设计是否合理的关键因素。

为实现高效低污染燃烧,同时扩大燃烧范围,本文研发了一种双径向反向旋流器。本文利用ANSYS FLUENT软件,采用数值模拟的方法对双径向反向旋流器的冷态流场特征进行分析,并与文献中的可靠结果进行比较,为旋流器的优化、改型提供支持。

1 结构介绍

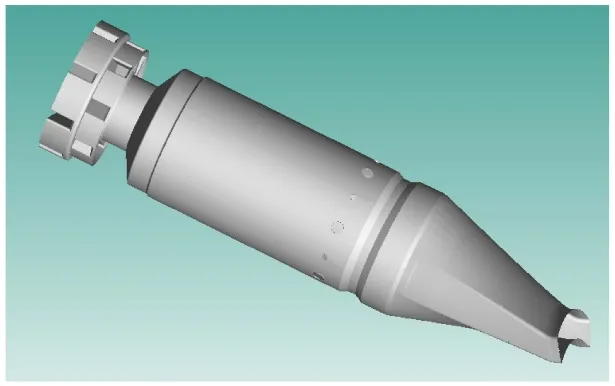

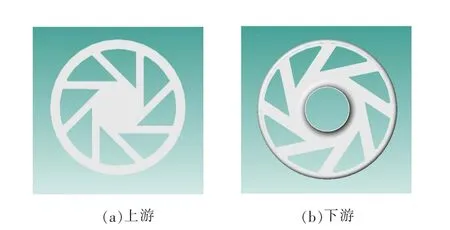

整个燃烧器为逆流环管式燃烧器,图1为其中一个燃烧器的模型示意图,压气机出口的排气通过上下游两级旋流器进入燃烧器和燃料燃烧,而后和掺混孔进入的空气进行混合,使燃气温度达到透平的设计入口温度,掺混后的燃气经过尾筒进入透平做功。由于进入旋流器的空气直接参与燃烧,影响主燃区的燃空比、燃烧火焰温度及污染物的排放,所以通过旋流器的空气量必须精确控制达到设计值。图2所示为上下游旋流器流体域的示意图,空气通过旋流器叶片之间的槽道旋转进入燃烧器,在燃烧器头部形成大的回流区,稳定火焰连续燃烧。

图1 计算模型示意图 (流体域)

图2 上下游旋流器结构示意图 (流体域)

2 数值计算方法

2.1 网格划分

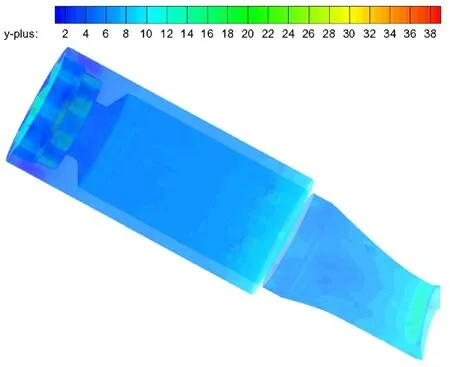

采用ICEM软件划分非结构化网格,分块划分后合并网格,交界面采用interior处理,倒角和曲率大的面局部加密网格,所有壁面均加棱柱层网格。计算结果显示(见图3),整个模型壁面的Y+最大值为39.9。湍流模型的标准壁面函数法适用。

图3 整个计算域壁面Y+值

2.2 计算模型及收敛

基本控制方程包括连续方程、动量守恒方程及能量守恒方程。

数值计算采用FLUNET作为求解器,压力速度耦合采用了隐式分离求解器SIMPLE算法,所有变量采用二阶迎风格式进行离散。

湍流采用Realizable k-ε模型,近壁区用标准壁面函数处理。

计算中给出了进口空气流量及温度,出口给定静压,操作压力为燃烧器设计压力。计算工质为空气,密度采用理想气体模型。

收敛判定为所有残差降到10E-4以下,并监视进出口压差及出口流量的变化值小于0.1%。

3 结果分析

3.1 流线及旋向

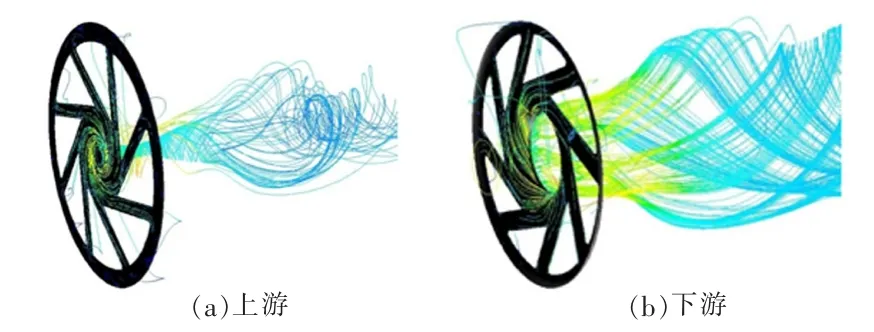

图4所示为经过上下游旋流器气流流线图,从图中可以看出经过旋流器的气流旋向与旋流器叶片的旋向是一致的,从进气侧看,经过上游旋流器气流为顺时针旋转,经过下游旋流器的气流为逆时针旋转。但是在经过回流区后上游旋流器的气流旋向变为逆时针旋转。图5为下游旋流器出口截面(a)及处于回流区的典型截面(b)速度场分布图。由图中可以看出在下游旋流器出口附近,气流旋转方向为靠近中心线顺时针旋转,靠近壁面处逆时针旋转,当气流经过回流区后,旋流方向只存在单一方向。这一点与文献[5]的试验结果是吻合的。

图4 上下游旋流器流线分析

图5 沿气流方向两个截面的速度场比较

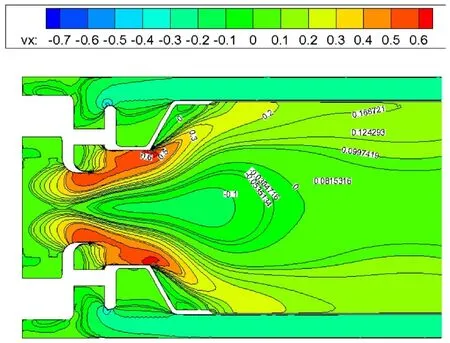

3.2 回流区

图6为整个计算域中心截面轴向速度云图,从图中可以清楚地看到中心回流区的边界(Vx=0)。由于经过旋流器的气流做高速旋转,在径向方向形成很高的压力梯度来平衡离心力,进而在中心线周围形成一个低压区。在下游由于流道扩张,速度减小,中心压力恢复,在中心线附近又形成一个相反的压力梯度,进而引起气流回流,形成中心回流区。除中心回流区外,由于突扩作用气流在内筒突然扩大的拐角处与主流形成一个漩涡区,称为外回流区。混合气体的燃烧主要受外回流区和中心回流区的控制,在二者之间的剪切区进行燃烧[8]。所以掌握回流区的位置便于我们了解火焰产生的位置。

图6 中心截面轴向速度云图

由图7看到中心回流区的轴向范围为x=-0.2延伸到x=3.0。回流区径向范围的扩展:x=0时,回流区位于Y/R=-0.1~0.1,慢慢扩展,径向范围越来越大,当x=2.0时达到最大,位于Y/R=-0.4~0.4,回流区范围达到内筒尺寸的40%,x=3.0时突然缩小,位于Y/R=-0.2~0.2,x=3.5时,回流区截止。后面的轴向速度分布趋于均匀。

图7 中心截面轴向速度分布分析

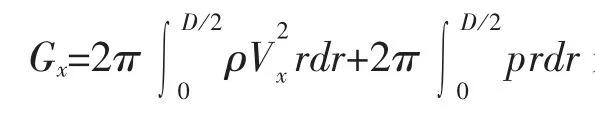

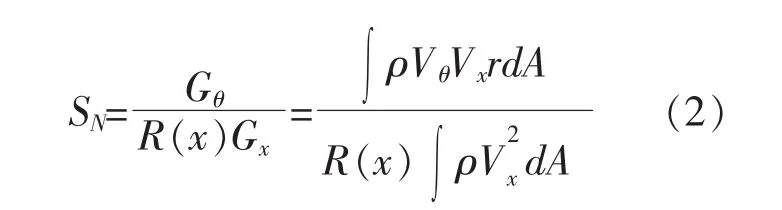

3.3 旋流数分析

旋流数是表征涡旋流动旋转程度的一个重要的无量纲参数。Chigier与Beer定义了被广泛采用的旋流数公式,见式(1)。

Vx为轴向速度;

Vθ为切向速度[9]。

后来的文献[5]中,使用者忽略了压力项,见式(2)。

为了简化计算,本文中采用上式计算旋流数。

为了与文献[3]中(原文Figure 5)的旋流数分布作比较,在上下游旋流器附近又取出10个截面,并计算每个截面上的平均旋流数,绘制成曲线(见图8)。从原文中看出,两级旋流器反向旋转时,从第一级旋流器下游至第二级旋流器下游,呈现出先减小,再增大,通过第二级旋流器后又缓慢减小。本次计算的旋流数变化规律与文献中一致。

图8 旋流数轴向分布

3.4 流量系数

在旋流器初始设计时会根据经验选择一个流量系数Cd0,由此设计旋流器的实际通流面积。由于旋流器流量系数的影响因素众多,所以在设计完成后通过数值模拟的方法来确认实际的流量系数是一个高效的方法。文献 [7]Gordon E.Andrews给出了压损和流量系数的几个关系式,在本次计算中采用关系式 (3)对CFD的结果进行后处理,得到上、下游旋流器的真实流量系数。

其中:

ma为通过旋流器的质量流量,kg/s;

Cd为旋流器的流量系数,无量纲;

A2为旋流器的实际通流面积,m2;

ΔP为旋流器的压损,Pa;

ρ为空气密度,kg/m3。

本次设计中采用的双径向旋流器,在此主要根据CFD结果分析上、下游旋流器流量系数相比单旋流器流量系数Cd0的变化情况。

从CFD的后处理中可以得到通过每级旋流器的质量流量ma及旋流器的压损ΔP,由此计算出上下游旋流器的流量系数 Cd1/Cd0=0.833, Cd2/Cd0=1.25,上游旋流器相比单旋流器的流量系数减小,下游旋流器相比单旋流器的流量系数增大。根据计算出的流量系数Cd1、Cd2计算出新的旋流器实际通流面积,再进行CFD验算,直到旋流器的流量及流量比达到设计值。

4 结论

本文通过CFD软件对燃气轮机燃烧室双径向旋流器的流场特性进行了研究,并对旋流器的重要设计参数进行了计算和验证。对两级径向旋流器的流线及旋向进行了研究,得到了与文献实验一致的结果;对两级径向旋流器的回流区位置及大小进行了研究,便于判断火焰产生的位置;对两级旋流器的旋流数及变化进行了分析,得到了与文献一致的变化规律;研究了两级旋流器的流量系数,并根据计算所得流量系数修正旋流器几何尺寸,直到旋流器的流量及流量比达到设计值。

[1]A.Widenhorn,B.Noll,M.Aigner.Numerical study of a non-reacting turbulentflow in agasturbinemodel combustor[J],AIAA 2009-647,2000.

[2]谢刚,艾松,陶健,等.重型燃机干式低NOx燃烧室设计中的关键问题[J],东方电气评论,2014,28(10):65-72.

[3]H Alkabie.Design methods of the ABB ALSTOM POWER gas turbine dry low emission combustion system[J].Proceedings of the Institution of Mechanical Engineers,Part A:Journal of Power and Energy,2005,214(4):293-315.

[4]李超,王成军,张群杰.双级径向旋流器燃烧性能的数值研究[J].沈阳航空航天大学学报,2012,29(1):34-37.

[5]S Wang,V Yang,G Hsiao,etc.Large-eddy simulations of gas-turbine swirl injector flow dynamics[J].Journal of Fluid Mech Chanics,2017,583(583):99-122.

[6]MNM Jaafar,K Jusoff,MS Osman,etc.Combustor aerodynamic using radial swirler[J].International Journal of the Physical Sciences,2011,6(13):3091-3098.

[7]GE Andrews,N Escott,M C Mkpadi.Radial swirler designs for ultra-low NOx gas turbine combustion[J].Asme Turbo Expo:Power for Land,Sea&Air,2008:277-289.

[8]A Abou-Taouk,S Sadasivuni,D Lörstad,etc.Evaluation of global mechanisms of LES analysis of SGT-100 DLE combustion system[J].Asme Turbo Expo:Turbine Technical Conference&Exposition,2013,1:V01BT04A036.

[9]林宇震.燃气轮机燃烧室 [M].北京:国防工业出版社,2008.

[10]H Lefebvre.Gas Turbine Combustion[M].New York:Taylor&Francis Press,1998.

Numerical Study on Non-reacting Flow in a Dry Low NOx Combustor with Contra-rotating Swirler

Feng Yunxian, Feng Zhenzhen, Tian Xiaojing, Yang Anjian, Song Chao

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

In this paper,a non-reacting flow of a new designed dual-stage radial swirler in a gas turbine is investigated by numerical simulation.The important design parameters of the swirler are calculated and verified.The results showes that the contra-rotating swirler can form the recirculation zone in the combustion zone,at the same time,the reverse rotation strengthenes the mixing of air and fuel,which is beneficial to control the emission.From the swirler number,the swirl numbers in the combustion zone are greater than 0.6,the swirl intensity is sufficient to form the effective recirculation zone for stable combustion.At the last,this paper investigates the discharge coefficient of two stage swirler,and compares with those of the initial design.

contra-rotating swirler,numerical simulation,swirl number,discharge coefficient

TK16

A

1674-9987(2017)04-0020-04

10.13808/j.cnki.issn1674-9987.2017.04.005

凤云仙 (1982-),女,硕士,工程师,现从事燃气轮机燃烧器设计CFD及实验工作。