自主核电空心静叶片装焊及精控技术研究

2018-01-05徐健熊建坤赵鹏飞潘思蒙黄丽罗军

徐健,熊建坤,2,赵鹏飞,潘思蒙,黄丽,罗军

(1.东方汽轮机有限公司,四川 德阳,618000;2.清华大学 机械工程学院,北京,100084)

自主核电空心静叶片装焊及精控技术研究

徐健1,熊建坤1,2,赵鹏飞1,潘思蒙1,黄丽1,罗军1

(1.东方汽轮机有限公司,四川 德阳,618000;2.清华大学 机械工程学院,北京,100084)

自主核电空心静叶片为型线复杂、弯扭度大、超长超大叶片,装配精度和焊接变形是焊接式空心静叶片生产制造的关键。文章针对叶片结构特点,对叶片装焊精度影响因素进行了分析,并利用有限元软件对焊接过程进行模拟分析。重点从叶片的装配质量、焊接分段及顺序、装焊工装等方面开展装焊及精控技术研究,设计出多功能装焊夹具,并制定出20段焊法的策略。结果表明:该工装、工艺及20段焊法完全适用于叶片的焊接,并将空心静叶片的装焊变形控制在2 mm以内。该技术不仅解决了叶片的重大制造难题,而且具有独特的创新性。

自主核电,空心静叶片,焊接变形

0 引言

叶片是核电汽轮机中的关键部件,其制造精度及质量是汽轮机正常运行的重要保证。空心静叶片因为具有重量轻、成本低等优势而成为未来静叶片的发展方向,并被广泛应用于核电汽轮机低压模块。 “华龙1号”示范工程—福清5#、6#第三代核电汽轮机组为公司自主设计,汽轮机低压末级静叶片采用焊接式空心结构。

自主核电空心静叶片为大弯扭复杂空间型线结构,叶片的装焊及精控技术是影响叶片质量的关键技术。目前对类似结构的叶片装焊及精控技术研究在国内外都是一片空白。因此,深入研究自主核电空心静叶片的装焊及精控技术及其影响因素,对制造技术创新具有重要意义。

1 自主核电空心静叶片结构简介

自主核电空心静叶片为变截面、大弯扭度叶片,其空间型线极其复杂,其结构如图1所示。该叶片由内弧、背弧两个零件通过钢板热压成型后焊接而成,零件厚度6±0.2 mm,材料牌号为3359PA1(相当于X2CrNi12)。叶片共2条焊缝,每条焊缝长1 800 mm,其中进汽边为对接焊缝,出汽边则为堆焊焊缝,堆焊焊缝宽,堆焊面积大,且两条焊缝均为变截面坡口空间曲线。

图1 自主核电空心静叶片结构

2 自主核电空心静叶片装焊难点及工艺流程分析

2.1 叶片装焊难点分析

叶片的装焊是一个极其复杂的过程,对于空间曲面型线的叶片装焊难度更加复杂。装配是保证叶片装配质量的关键,装配时要受到叶片压型型线的影响,坡口间隙、内错边、型线精度也将会直接影响叶片的装配质量。焊接过程中的工艺参数、外部约束等因素引起的焊接变形会直接决定叶片的最终质量,同时还受到装配质量的影响。

自主核电空心静叶片为薄壁焊接结构件,型线结构复杂,制造精度要求高,焊接装配难度大,焊接时很容易产生焊接变形。其装焊难点如下:

(1)进汽边为变截面曲面对接坡口焊缝,内错边和间隙很难控制。

(2)为保证叶片整体型线,出汽边装配间隙不易控制。

(3)不锈钢导热性差,线膨胀系数大,易造成热聚集。

(4)焊接位置及角度变大,焊接变形具有复杂性和多元性,叶片的变形很难控制。

(5)进汽边刚性较差,易产生弯曲变形;出汽边大量堆焊,易产生波浪变形。

(6)叶片弯扭度大,整体刚性较差,叶片焊后极易产生整体弯曲和扭曲变形。

2.2 叶片装焊工艺流程分析

叶片为薄壁复杂空间曲面型线焊接结构,其装焊及精控技术是影响叶片质量的关键核心技术。解决这些核心问题,必须要采用先进的焊接有限元模拟、装配与焊接工装夹具设计等手段和方法,图2为叶片装焊工艺流程分析。

图2 叶片装焊工艺流程分析

3 自主核电空心静叶片装焊工艺分析

3.1 焊接有限元模拟分析

焊接变形是影响叶片质量的关键,评估叶片焊接变形应用较为广泛的方法即采用数值方法对焊接过程进行分析,而焊接过程有限元模拟则能从理论上很好地分析叶片焊接后的残余应力。本文将采用Sysweld有限元软件对空心静叶片焊接过程进行有限元模拟分析,得出其温度场和焊接残余应力分布、焊接变形趋势,并计算出合理的焊缝顺序。同时将分析结果用于叶片的装配型线优化和焊接工装设计。

在叶片焊接时,焊缝及热影响区具有较大的瞬态温度梯度,结构将产生焊接变形和残余应力。应力的释放带来的变形及组织内应力将大大影响叶片的质量。焊缝熔池局部高温可达1 500℃以上,与环境温度相差很大,造成了焊缝附近极不均匀的温度场,冷却过程焊接结构各处收缩率不同,导致焊缝及其附近区域产生了残留的拉应力,从而产生焊接变形。

交叉式分段焊接设计是控制焊接变形的有效措施之一。 交叉式分段焊接设计从本质上讲就是合理的焊接顺序,通过该举措的根本原因就是将焊接残余应力降到一个最低的水平,使焊缝及周围的拉应力变为压应力,从而将焊接变形控制到最小[1]。

3.1.1 焊接有限元建模

焊接是一个典型的瞬态高温过程,为了避免集中热源突然作用于系统时产生热振荡,在计算时采用集中质量矩阵和集中热源矩阵。同时激活大位移大应变塑性分析,来约束焊接变形。在焊接过程中,焊缝及其附近区域的温度场与应力场变化是非常剧烈的[2]。为了保证计算精度,将焊缝及其附近区域的网格划分的非常细小,同时为了缩短计算周期,将远离焊缝区域的网格划分的比较粗大,如图3所示。该模型的焊缝区域网格大小为0.1 mm,远离焊缝区域网格大小为0.5 mm。总计网格133万个。

图3 叶片焊接有限元网格划分

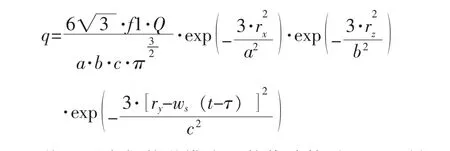

由于焊接方法为熔化极气体保护焊,为减小高斯热源在三维热传导分析中带来的不必要误差,拟采用Coldak提出的双椭球热源模型[3]。其中热源前半部数学模式:数值计算时以此双椭圆热源模型前半部的数学关系模拟焊件加热时的热量分布。

热源后半部数学模式:数值计算时以此双椭圆热源模型前半部的数学关系模拟焊件冷却时的热量分布。

叶片总共2条焊缝,在焊接过程中,为了研究焊接顺序与方向对残余应力大小及分布情况的影响,设计了2种不同的焊接方案,如图4所示。方案中进汽边采用单层单道焊,出汽边采用两层多道焊,先焊进汽边,后焊出汽边。为了兼顾计算效率和计算精度,划分温度区间并设置不同的增量控制准则。每条焊缝按图中给出的焊接顺序分段施焊、冷却至室温。在相变温度附近,每个增量步始末温度变化容许值设置的相对较小,以便更好地考虑相变潜热的影响。

图4 叶片两种不同焊接顺序

3.1.2 焊接温度场分析

焊接温度场和焊接应力变形场是影响焊接质量和生产率的重要因素,空心叶片在焊接过程中,由于叶片结构特点在焊接后必然会产生焊接残余应力,最终引起焊接变形。

在焊接时,热源是焊接过程中唯一的外加负荷[4],因此数值模拟时热传递模式的计算相当重要,其温度场计算结果是影响力学计算的重要因素。故计算流程中将以高温分布结果与材料熔点进行比较,以其熔化范围是否合适作为评判条件,否则,则以修改热源公式的方式来改善,得到合理的温度分布后才进入力学模式的计算。

叶片施焊过程中,随着热源的移动,加热过程中近焊缝区域温度梯度很大,尤其是在热源中心前部等温线密集,温度梯度极大,热源中心后部和远离焊缝的地方温度梯度渐渐减小甚至不受热源影响。冷却过程中闭合的椭圆形等温线逐渐向易于散热端偏移,纵向温度梯度相对较大,而沿圆周方向温度梯度减小。

3.1.3 焊接应力场分析

叶片的焊接加热和冷却过程中,总体表现为先受热膨胀后略收缩,待冷却至室温后,焊缝中心部位呈压应力,相邻两边则是拉应力。离焊缝较远处,应力值很小,接近于0。在焊缝中心部位产生不同程度的曲翘变形,变形量随冷却过程的进行稍有增大。

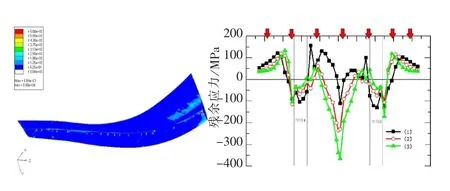

从图5可以看出,焊板的纵向残余拉应力主要分布于焊缝及其附近区域,而在远离焊缝的区域出现焊接纵向残余压应力。同时,后续的焊道在焊接过程中对先焊区域的应力场产生影响,造成先焊区域的拉应力峰值增加。

图5 叶片焊接应力分布与分析

3.1.4 焊接变形分析

叶片结构为空间复杂型线,具有曲率大、长度长,弯扭度大等特点。焊缝为空间曲线,在焊接过程中由于受热不均,受热膨胀部分将受到周围低温部分的拘束,产生沿焊缝切向的纵向应力和垂直于焊缝的横向应力。由于堆焊焊缝处于叶片的出汽边位置,靠近宽度方向端面,在力的作用下,焊缝将产生相同的纵向伸长和向上挠曲突起,必将引起出汽边的角变形和波浪变形。在进汽边的对接焊缝的双重作用下,叶片将产生整体沿中间对称的弯曲变形和扭曲变形。

3.2 装焊工装夹具设计

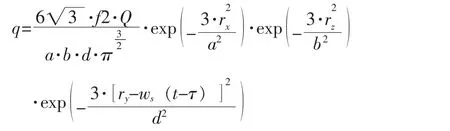

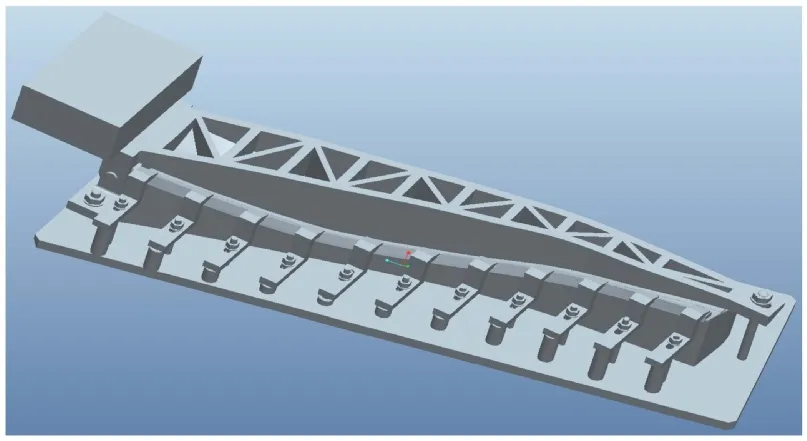

叶片焊缝为变截面曲面坡口,焊接装配难度较大,装配时必须要有精确的装配胎具来保证叶片的装配质量。如图6所示,该装配胎具由3块不同截面的型线样板组成,装配时以出汽边为基准,背弧型线面采用自适应型线和样冲眼轴向定位,通过调整内弧装配位置来保证型面及进汽边漏光间隙,保证叶片装配后的整体型线。

焊接工装是控制叶片焊接变形的重要措施之一,根据叶片型线结构特点设计了控制叶片变形的焊接工装。如图6所示,该工装以型面轴向定位,总体采用型腔内部灌钢柱+外部组合式型线压块实现叶片刚性固定。其中型腔内部灌钢柱能有效保证叶片焊接时的整体刚性;型腔外部通过内弧截面型线压块和背弧截面型线撑块实现叶片的自适应型线定位,焊缝背侧采用出汽边整体型面块定位,工装通过三个自由度的控制来确保叶片型线的最佳配合。

图6 叶片装焊工装

3.3 叶片试验及结果分析

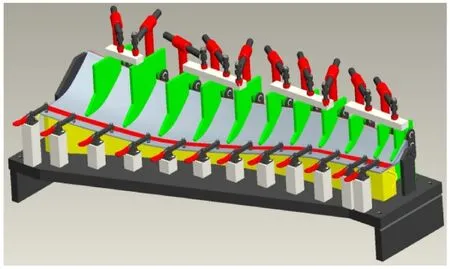

选取图4中给出的2种不同焊接分段顺序进行叶片焊接,采用GTAW点焊并加固,FCAW填充焊接。焊丝选用神钢规格φ1.2 mm的E309LT0-4,焊接电流140~180 A,焊接电压22~24 V,焊接速度150~240 mm/min,焊接层温控制在50℃以下。

对焊后的叶片在检测量具上测量各位置的焊接变形,表1是2种方案的叶片焊接变形数据。叶片在焊后进汽边变形最小,出汽边上翘产生较大的角变形和旁弯变形,2种变形的叠加使叶片呈整体中间弯曲变形和扭曲变形。叶片出汽边变形6.5 mm,整体焊接变形为3.5 mm。2种方案的变形对比可以看出通过调整焊接顺序将出汽边的焊接变形和旁弯变形分别提高2 mm和1.5 mm。

从表1中可以看出实测值与模拟值数据基本一致,只是具体数值有些偏差。这也验证了有限元模拟完全可以从理论层面对叶片的焊接变形规律、方向进行掌控,为叶片的后续优化指引了方向,同时也大大提高了叶片的试验效率。

表1 叶片焊接变形数据单位:mm

4 自主核电空心静叶片精控技术研究

4.1 叶片装配精控技术研究

叶片在装配过程中的进汽边由于成型型线不到位和整体型线扭曲,叶片小端在装配时不可避免地产生了较大的坡口间隙,在焊接时通过大量的堆焊来保证进汽边的型线,造成叶片焊接变形大大增加,因此叶片装配时必须保证进汽边装配间隙。对叶片焊接变形数据的分析,认为叶片在装配时需增加2个中间装配截面,将进汽边R位置间隙和内弧整体型线间隙进行修正。具体截面的型线漏光值设定为:进汽边控制在1.5~3 mm,内弧两端截面间隙控制在1~2.5 mm,内弧中间截面间隙控制在0.5~2 mm。

4.2 叶片焊接精控技术研究

焊接对叶片的精度起着决定性的影响,要控制叶片精度,必须要控制焊接变形。焊接顺序、焊接定位装卡以及热输入量是影响焊接变形的主要因素。在焊接时,尤其是在多道焊接过程中,焊接顺序的选择对残余应力和焊接变形有很大影响,采用不同的焊接顺序,可以改变残余应力的分布规律。通过试验表明,对叶片的焊接变形优化主要从焊接有限元、焊接工装两个方面进行联合控制。

4.2.1 焊接有限元

前期试验结果表明,焊接残余拉应力场出现在焊缝及其附近区域,而残余压应力出现在远离焊缝的区域,焊缝的中间区域出现残余拉应力的峰值。尤其在叶片出汽边焊缝处出现了残余应力最大。在焊缝及其近区存在残余塑性应变,它们是产生焊接变形和残余应力的根源,其中最主要的是沿焊缝的纵向残余塑性应变和垂直焊缝的横向残余塑性应变。

为控制叶片焊接变形,需要调整每道焊缝的热源模型,通过调整热源来控制温度场。同时基于方案2进行优化改进,进汽边由于变形较小不需考虑,主要对出汽边的应力分布进行优化。通过调整叶片的应力峰值区域,将叶片分为中间对称的20段焊法,焊接层数设置为单层多道焊。分析得出由中间向两端的间断焊接得到的残余应力得到有效控制,应力分布趋稳,焊接变形趋小,具体见图7。

图7 叶片精控后焊接应力分布与分析

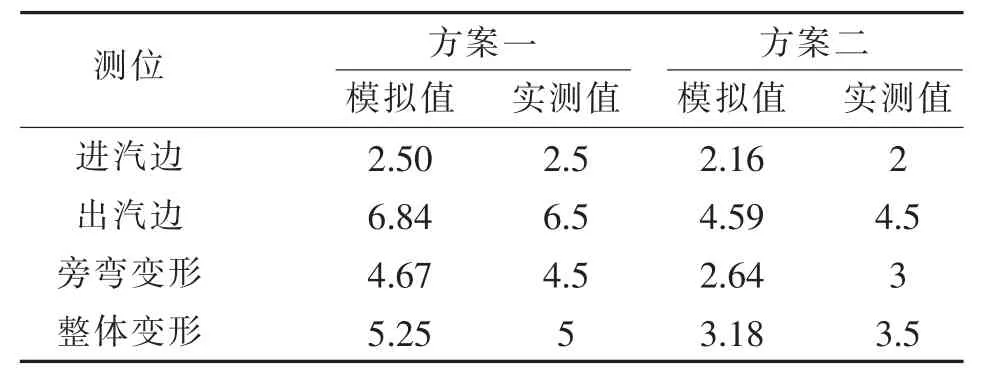

4.2.2 焊接工装

试验阶段设计的焊接工装将叶片的整体焊接变形控制在一个合理的范围内,但是由于出汽边大量的堆焊造成焊接热聚集,使叶片出汽边产生了较大的角变形和旁弯变形。为了降低出汽边的焊接残余应力,在焊接工装优化时引入温差法。温差法的原理是通过降低焊接应力场,使应力分布更加均匀,将大部分拉应力转变为压应力[5]。

对工装增加水冷装置,在工装焊缝背侧的出汽边整体型面块定位设计成循环水冷通道,在叶片焊缝背侧区域进行喷水冷却方法,方法主要目的是为了不让叶片危险区域由于温度的关系产生压缩塑性变形且尽可能地增加叶片出水边与危险区域的温度差,具体结构见图8。确保叶片焊接时的焊缝区域温降。从上面的分析可以看出,温差法完全可以起到残余应力且使应力场均匀化以及降低高残余应力区峰值的作用,最终控制叶片焊接变形。

图8 叶片焊接优化工装

4.3 叶片精控前后对比分析

采用精控技术进行叶片的焊接试验,将试验后的叶片与前期试验叶片数据进行整理分析,具体数值见图9。叶片的出汽边变形得到较大提高,控制在2.5 mm以内,叶片旁弯变形仅1.5 mm,进汽边变形也提高到1 mm。这也充分说明装配质量和焊接顺序及工装夹具对叶片焊接变形影响极大,采用20段焊法的叶片焊接变形相比精控前有了很大提高,特别是中间截面的凹弯曲变形得到有效控制,叶片整体焊接变形控制在2 mm以内。

通过从装配和焊接两个方面对叶片实施精控制造,叶片无论是焊接残余应力还是焊接变形都控制在一个合理范围内,从而使叶片的装焊整体变形完全达到预期目标。

图9 叶片精控前后焊接变形

5 结论

通过对自主核电空心静叶片装焊及精控技术研究,并结合试制结果分析,得出以下结论:

(1)数值模拟的高效、精密、完善、智能给焊接变形的精控提供了有效的工具。

(2)设计的工装、装焊工艺、20段焊法完全适用于自主核电空心静叶片制造。

(3)掌握了叶片精控制造方法及解决措施,将叶片的装焊整体变形控制在2 mm以内。

(4)该装焊精控方法对叶片的批量生产具有重要指导意义,且具有独特的创新性。

[1]赵海燕,蔡志鹏,吴甦,等.分段移动的焊接热源模型的研究及应用[A].第十次全国焊接会议文集[C].2001.

[2]陈楚,张月嫦.焊接热模拟技术[M].北京:机械工业出版社,1985:52-58.

[3]陆皓,陈俊梅,陈家本.薄板结构焊接变形数值模拟及其应用[J].电焊机,2007,37(6):71-74.

[4]汪建华,戚新海,钟小敏.三维瞬态焊接温度场的有限元模拟[J].上海交通大学学报,1996,30(3):120-125.

[5]关桥,张崇显,郭德伦.动态控制的低应力无变形焊接新技术[J].焊接学报,1994,15(1):8-15.

Fabrication and Precision Control Technology Research for Hollow Blade of Independent Nuclear Power Units

Xu Jian1, Xiong Jiankun1,2, Zhao Pengfei1, Pan Simeng1, Huang Li1, Luo Jun1

(1.Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000;

2.Department of Mechanical Engineering Tsinghua University,Beijing,100084)

Independent nuclear power hollow blade has complex shape,bending and twisting,super long and super large blade,assembly precision and welding deformation are the key problem of welded hollow blade manufacturing.In this paper,according to the characteristics of blade structure,the influence factors of vane fabrication precision are analyzed,and the welding process is simulated and analyzed by finite software.Focus on the blade assembly quality,welding section,fabrication equipment,etc,assemly welding and precise control technology is researched,a multi-function fabrication jig is designed,and the fabrication process and the strategy of the 20 period of welding are worked out.Results show that the tooling,the process and 20 period of welding technology are all suitable for welding blade,and the welding deformation of hollow blade is controlled within 2 mm.The fabrication and precision control technology not only solves the major manufacturing difficulties of blades,but also has unique innovation.

independent nuclear power units,hollow blade,welding deformation

TK266

B

1674-9987(2017)04-0030-06

10.13808/j.cnki.issn1674-9987.2017.04.007

项目说明:国家科技支撑计划,项目名称——面向大型汽轮机及发动机等关键零部件制造的数字化车间

项目编号:2015BAF02B00

徐健 (1985-),男,本科,工程师,2008年毕业于兰州理工大学材料成型及控制工程专业,长期从事汽轮机焊接技术及工艺开发工作。