220 kV变压器油中气在线监测系统

2018-01-05李思珏陈云雷

李思珏 ,韩 强 ,陈云雷

(1.东华大学 机械工程学院,上海 201620;2.上海冈村家具物流设备有限公司,上海 200062)

220 kV变压器油中气在线监测系统

李思珏1,韩 强1,陈云雷2

(1.东华大学 机械工程学院,上海 201620;2.上海冈村家具物流设备有限公司,上海 200062)

该文介绍了基于氧化锆和红外光谱检测器的220 kV变压器油中气在线监测系统。在标定试验的基础上,实现了对变压器油中溶解的7种特征气体组分含量的在线实时监测,从而满足了对电力变压器工作状态诊断分析的需求。

在线监测系统;油中溶解气体分析;油浸变压器;检测器;数据处理

我国是电网大国,电网即将进入“智能化”时代,对变压器的安全稳定运行提出了更高的要求,为此基于油中气在线监测技术的变压器绝缘性能监测拥有广阔的应用前景。由于油中溶解气体分析不受外界电场和磁场的影响,且能够在无需停电的情况下进行,已经成为诊断油浸高压电力变压器早期故障及预防灾难性事故的有效方法之一。

目前国内已经能够在线监测变压器油中7种特征气体组分,即 H2,CH4,C2H6,C2H4,C2H2,CO,CO2。然而,大多数分析工具仍依托于实验室气相色谱仪,而大多数油中气体监测仪与国外同类产品相比,检测范围小、测量精度低,且很难达到在线监测的要求。随着在线监测技术的不断发展,变压器油中气在线监测必将得到越来越广泛的应用[1]。

在此,采用自主设计的氧化锆检测器和CO2红外光谱检测器,结合计算机软、硬件与现场总线技术,设计了一套基于气相色谱法的变压器油中气在线监测系统。该系统通过标定试验,可以实现对变压器油中气组分的实时分析,以及对电力变压器的故障预估和变压器运行状态的评判。

1 在线监测系统整体架构

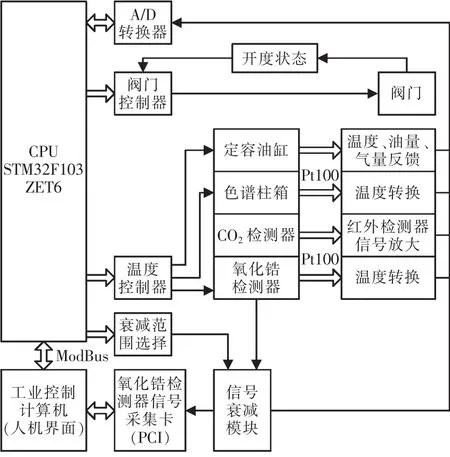

由于变压器油中气在线监测装置涉及分析化学、电子技术、计算机技术、通讯技术和精密机械等多个学科,因此系统的复杂度较高。根据在线监测系统功能多样、结构复杂的特点,系统采用模块化设计的方法,以发挥其调试简单、开发周期短的特点。在线监测系统的总体结构如图1所示。

图1 220 kV油中气在线监测系统总体结构Fig.1 Overall structure of on-line monitoring system for dissolved gasses in 220 kV

220 kV油中气在线监测系统主要由混合气样品制备单元、检测器气路单元、嵌入式控制单元和计算机数据处理单元构成。

混合气样品制备单元主要由定容积顶空油缸(200 mL)、定量注油装置和脱气装置组成。脱气采用恒温(50℃)搅拌脱气法。检测器气路单元由不锈钢气管、恒压阀和六通阀等元件构成,完成载气N2和混合气向检测器机构的输送,以及检测后废气的排出。系统采用红外光谱检测器检测CO2气体浓度,氧化锆检测器检测混合气中H2和烃类气体的浓度。

嵌入式控制单元负责系统中检测器、油缸和色谱柱箱的恒温控制(温度控制精度±0.5℃),红外检测器的数据采集,脱气装置的油量定量控制和混合样品气体的脱出,系统中各阀门的控制时序和与上位计算机的现场总线通讯工作。采用ARM9高速处理器STM32F103,保证系统的实时性。

上位机数据处理单元采用工业控制计算机、PCI接口的信号采集卡和色谱工作站软件,对氧化锆检测器信号进行提取,通过串行通讯接口实现Modbus总线通讯,获取CO2浓度的数据。利用VC++软件编程实现系统的人机界面、混合气组分的分析,以及电力变压器状态的评估及预判。

2 变压器油中气在线监测系统模块设计

变压器油中气在线监测系统的检测准确性,主要依靠嵌入式控制单元和高精度的检测器。嵌入式控制单元实现油中气脱气、输送、检测及控制系统间的数据协调,对高精度的检测器信号进行处理,为检测器提供适合的工作条件。检测器是精确检测混合气体成分的基础。

2.1 嵌入式控制单元

嵌入式控制单元,主要实现系统中机构与处理器之间各种信息的双向互通,为油中气组分分析的准确提供基础。其具体功能结构如图2所示。

图2 嵌入式控制单元结构Fig.2 Structure of emnedded control unit

嵌入式控制单元中,处理器采用ARM9系列STM32F103ZET6作为MCU,控制、协调各模块运作,对采集到的数据进行处理、存储,并与上位机进行通信。STM32F103ZET6是基于ARM Cortex-M3核心的32位微控制器,有512 kB片内Flash,64 kB片内RAM,最高72 MHz工作频率。

CO2检测信号、Pt100温度采集、油缸油量和脱气量的检测与MCU之间通过A/D转换进行信息传输。A/D转换采用8通道14位精度元器件Max 125,转换速率16 kHz。MCU与工控机通过232接口连接,采用Modbus总线协议将嵌入式控制单元中的变压器油监测系统的信息及状态传输到计算机的HMI中实时显示。

系统中氧化锆检测器、色谱柱箱和定容顶空油缸的温度控制,由MCU通过温度闭环系统及相关PID算法实现,能够保证工作温度的控制精度。定容顶空油缸脱气装置的油量、脱气量信息通过传感器及转换电路被送入A/D,转换成数字量送至MCU;MCU根据相关信息经过计算处理后控制相应阀门的开、关、开度状态,以保证恒定油量的脱气量,确保变压器油中气组分分析的准确。

由于系统中检测油中气各组分高浓度范围,所对应的氧化锆检测器输出电压信号的峰值,超出了PCI信号采集卡的量程。因此,使用检测器输出峰值转换单元,将气体组分高浓度区间的输出电压信号进行衰减。嵌入式控制单元控制峰值转换单元,依据峰值电压的区间控制所需的衰减系数,A/D转换对检测器的输出电压峰值进行采集。

2.2 检测器设计

系统的检测器能够在线监测装置流出组分及其变化。被测组分以气态分子和载气分子的混合状态经色谱柱流出,使用相关装置或方法将混合气态的组分浓度转换为可测量的电信号,信号的大小与组分的量成正比。检测器通常由传感器和检测电路构成,工作环境条件要求恒温、恒压等。变压器油中气在线监测系统,主要通过氧化锆检测器和红外检测器来完成对油中气混合组分的成分含量分析。

2.2.1 氧化锆检测器设计

利用H2,CH4,C2H6,C2H4,C2H2,CO在稳定的氧化锆固体电解质原电池中,能够发生电化学反应产生电动势的特性,将氧化锆原电池作为本装置的检测器。同时,采用与被测样品气体中主要组分相同的超纯气体作为载气,在此以纯度为 (体积分数)99.999%的高纯N2作为载气。在恒定温度700℃下,检测器输出本底电动势与各组分气体浓度成比例关系。

氧化锆检测器固体电解质由ZrO2和Y2O3构成,呈一端封闭的试管结构,管长90 mm,内径6 mm,壁厚1 mm。锆管的内外壁涂有Pt电极,锆管内部与空气相通,为参比半电池;外部与待测气体相通,为测量半电池。如图3所示,整个锆管插入陶瓷管内,陶瓷管外为加热炉装置,炉中装有Pt100温度传感器。电阻加热丝和Pt100构成了温度控制系统的传感和执行机构,在MCU中采用恒温控制算法,使加热炉内温度长期稳定在700℃,从而保证氧化锆输出电动势以衣气体组分成分浓度测量的准确性。

图3 氧化锆检测器结构示意Fig.3 Structure of zirconia detector

2.2.2 CO2红外检测器设计

CO2红外检测器主要根据红外吸收原理工作。气体的吸收光谱会随物质的不同而存在差异,不同气体分子的化学结构不同,导致对不同波长红外辐射的吸收程度也不同。

CO2红外检测器选用PYS3228TC G2/G20红外气体传感器与IRL715红外光源配套工作。红外气体传感器上有2个滤光片,其中一个通道只允许CO2分子能够吸收的波长4.26 μm的红外光通过,所以到达此通道的光强反映出CO2的浓度;通过另一个4.00 μm滤光片通道的光强则反映了气室内除CO2以外的其它混合气体浓度的变化情况[2]。CO2检测器结构如图4所示[2]。

图4 CO2检测器内部结构Fig.4 Internal structure of CO2infrared detector

对红外光源施加周期为1 s,占空比为40%的直流脉冲信号,将混合气体从进气口送入气室。红外检测器将CO2浓度转换成电压信号,通过信号前置电路将与CO2浓度相关的电信号放大、滤波,发送至A/D转换成数字信号;在MCU中进行数字滤波后,利用现场总线将CO2浓度量发送至上位机,使用油中气浓度分析软件得到CO2气体浓度。

2.3 系统的控制策略

在油中气监测系统中,氧化锆检测器、色谱柱和定容顶空脱气油缸均要求在恒定的温度下工作,精确的温度控制可以保证油中气各组分气体浓度测量的准确性。在温控系统中,先将检测器炉、色谱柱箱和油缸的温度由PT100转换成相关的电信号,经过数字化发送至MCU,然后与预先设定的目标温度值进行比较,将得到的差值信号经过一定的计算获得相应的控制值,再将控制量放大发送至双向可控硅,用以分配加热丝上的电能。重复上述过程,达到自动调节温度的目的。

按差值信号的PID计算控制量的方法是目前应用最为广泛的一种温度控制方法。利用STM32F103进行数字PID运算,将运算结果以双向可控硅导通角脉冲信号的形式输出,控制可控硅在一个交流电周期内导通时间,保证加热丝得到维持控制对象温度所需的电能。

监测系统对检测器炉、色谱柱箱、脱气顶空油缸进行恒温控制。在温控系统的设计与调试过程中,借助实验的方法确定系统的数学模型。利用软件计算系统传递函数的参数和PID控制参数Kp,Ki,Kd,通过计算和试验初步确定了检测器炉的PID控制参数,即Kp=5,Ki=30,Kd=7。 将该控制参数代入数字PID运算公式,对反应炉炉温进行PID控制,设定目标温度为700℃。从室温开始加热,90 s后炉温趋近目标温度,温度最终稳定在700℃±0.5℃,满足检测器对混合气组分的浓度进行检测的条件。

3 变压器油中气在线监测系统软件设计

在线监测装置中,CO2红外检测器的数据经前置放大、滤波及A/D转换后进入MCU,利用现场总线通讯发送至上位机。在线监测装置中,氧化锆检测器的使用涉及到气相色谱法检测气体组分含量,即所需检测的 H2,CH4,C2H6,C2H4,C2H2,CO 这 6 种气体,使用计算机PCI采集卡和色谱分析软件对混合气组分数据进行采集、处理,给出定量、定性分析的结果。

色谱分析软件具备数据采集,色谱峰检测,保留时间测定,峰面积的计算与打印,定性、定量结果等功能。变压器油中气在线监测软件包含了色谱分析软件功能和CO2浓度计算功能。系统软件结构如图5所示。

通过色谱分析软件功能获得的 H2,CH4,C2H6,C2H4,C2H2,CO混合气组分浓度的原始数据和经MCU传输到上位机的CO2浓度的原始数据,经过油中气在线监测系统软件处理,得到组分浓度数据。该数据可供后续分析处理变压器状态时使用。

图5 220 kV变压器油中气在线监测系统软件结构Fig.5 Software structure of on-line monitoring system for dissolved gasses in 220 kV

4 标定试验数据分析

使用标准气样进行标定试验。经过多次试验,确定了高、低浓度文件的区间。对标准气样进行多次检测试验后,获得标样文件。在此,以气体组分中CH4气体的高、低浓度标样文件为例进行数据分析,其气体浓度以及对应的峰高如表1所示。7种组分气体的高、低浓度标样文件可参考文献[3]。由上位机在线监测系统软件对高、低浓度文件进行智能选择。

表1 CH4气体浓度与其对应的峰高Tab.1 Peak height and concentration of CH4gas

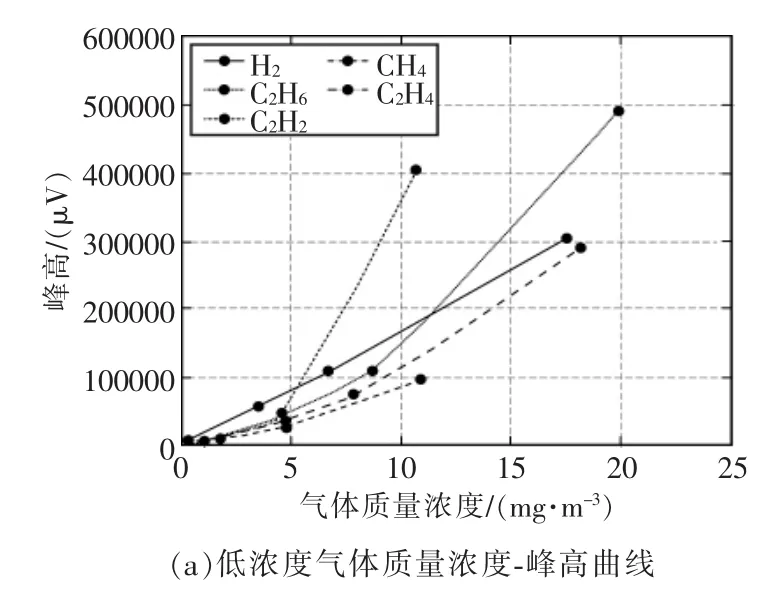

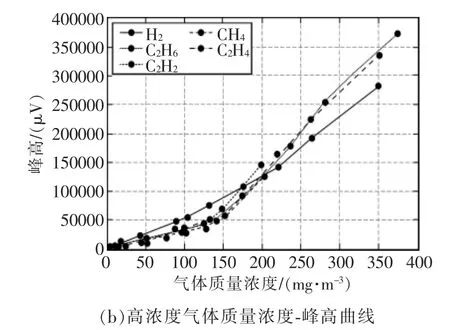

根据 7 种组分气体中 H2,CH4,C2H2,C2H4,C2H65种气体的浓度标定试验文件数据绘制分段线性曲线,如图6所示;根据CO和CO2数据绘制的分段线性曲线分别如图7和图8所示。

图6 5种气体浓度标定试验文件数据Fig.6 Five gas concentration calibration test file data

图7 CO气体浓度标定试验文件数据Fig.7 CO gas concentration calibration test file data

图8 CO2气体浓度与其对应的峰高折线Fig.8 Line diagram of peak height and concentration of CO2gas

油中气组分气体浓度依据标定试验数据,采用分段一次线性拟合,坐标轴上的相邻两点由于间隔小、线性变化不大,故简化为直线进行数据处理。

5 标准气样试验数据

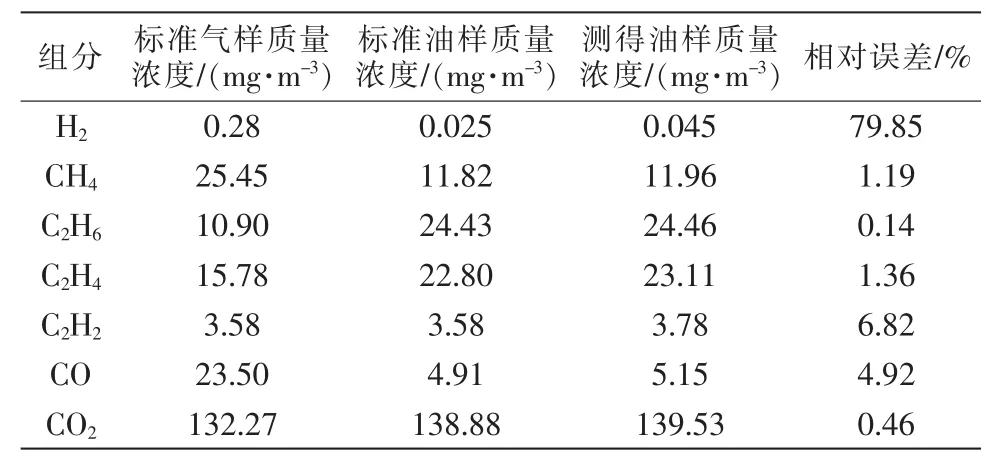

使用制备的标准样气对在线监测系统进行试验,确定软件数据处理方式的合理性并对拟合曲线的精度进行检验。用多组不同浓度标准气体对装置进行多次试验,表2和表3为其中2组试验数据。

利用在线监测系统数据处理算法,依据被测气体组分浓度相关的对应峰高(即检测器的电压值),合理地选择所生成标定试验数据的浓度区间,进而利用改变相比/顶空气相色谱法测定变压器油中气体的分配常数公式换算出气体浓度[4],该公式为

式中:Ki为奥斯特瓦尔德系数;Vs,Vi分别为50℃下气体积和油体积;i为油中气的不同组分;Cisi为油中气不同组分气相浓度。

以CH4的参数选择程序为例,先判断被测气体低浓度峰高值是否大于低浓度标准峰高最大值,若不大于,则选择被测气体低浓度文件中数据进行浓度换算处理,否则选择被测气体高浓度文件中数据。将换算得到的CH4气体峰高值和浓度值,代入油样浓度换算公式,计算出油样中溶解的CH4气体含量X[1]。计算所得的气样中CH4浓度值和油样中CH4浓度值都将被保存,用以后续计算、分析。

表2 1号标准气体试验数据Tab.2 Experiment data of No.1 standard gas

表3 2号标准气体实验数据Tab.3 Experiment data of No.2 standard gas

一般情况下,行业标准[5]允许的误差范围是检测器测量所得误差均在±0.5%之内。

由表2、表3可知,当气体浓度较低时,相对误差比较大,对这样的数据数据利用相对误差比较精度是不合理的。因此,根据行业要求,在低浓度时测量误差不得超过±10-6,经过计算测量误差H2为0.02 mg·m-3,CH4为 0.14 mg·m-3,C2H6为 0.03 mg·m-3,C2H4为 0.31 mg·m-3,C2H2为 0.2 mg·m-3,CO 为 0.24 mg·m-3,CO2为 0.65 mg·m-3,符合行业要求。 故所设计的氧化锆检测器测量精度符合标准。在高浓度时,氧化锆检测器测得数据精度高于行业标准,完全能够满足要求。

6 结语

在分析传统油中气监测系统组成、工作原理以及原有功能的基础上,设计了油中气在线监测装置。利用氧化锆检测器及CO2红外检测器,经由Modbus通信协议进行数据传输,将嵌入式系统应用于油中气监测系统。同时,根据选定的控制策略实现了高精度的温度控制(±0.5℃)。设计了一套上位机监测软件。该软件拥有良好的人机交互界面,方便用户修改数据和实时监测设备运行状态。为变压器油中气测量提供了方便可靠的方法。

[1] 罗治强,董昱,胡凡超.2008年国家电网运行情况分析[J].中国电力,2009,42(5):8-12.

[2] 陈云雷,韩强.变压器油中CO2气体的检测及相关数据处理[J].仪表技术与传感器,2014,44(3):71-72.

[3] 陈云雷.变压器油中气在线监测系统的研究[D].上海:东华大学,2014.

[4] 赵景红,王海龙,刘文民,等.改变相比/顶空气相色谱法测定变压器油中溶解气体的分配常数[J].色谱,2004,26(5):193-196

[5]Q/GDW 540.2—2010变电设备在线监测装置检验规范 第二部分:变压器油中溶解气体在线监测装置[S].国家电网公司.2011.

On-line Monitoring System for Dissolved Gasses in 220 kV Transformer Oil

LI Si-jue1,HAN Qiang1,CHEN Yun-lei2

(1.College of Mechanical Engineering,Donghua University,Shanghai 201620,China;2.Shanghai Okamura Furniture and Logisitic System Co.,Ltd.,Shanghai 200062,China)

The on-line monitoring system of 220 kV transformer oil based on zirconia detector and CO2infrared detector is introduced.On the basis of the calibration test,it has realized the on-line real-time monitoring of seven characteristic gas’s content.Thus,it can accomplish the diagnostic analysis of transformer’s working state.

on-line monitoring system;dissolved gas analysis(DGA);oil transformer;detector;data processing

TP277;TM411

B

1001-9944(2017)08-0060-05

10.19557/j.cnki.1001-9944.2017.08.015

2017-01-20;

2017-05-29

李思珏(1995—),男,在读本科生,研究方向为机电一体化、传感器;韩强(1971—),男,博士,副教授,研究方向为机电一体化集成控制技术、机械电子、智能化检测与控制等。