基于多传感器数据融合技术的烧结矿碱度预报与仿真

2018-01-05张运素

宋 强,张运素

(1.安阳工学院 机械工程学院,安阳 455000;2.河南安阳钢铁公司,安阳 455004)

基于多传感器数据融合技术的烧结矿碱度预报与仿真

宋 强1,张运素2

(1.安阳工学院 机械工程学院,安阳 455000;2.河南安阳钢铁公司,安阳 455004)

烧结矿碱度的测量是钢铁工业中的关键和难点,况且又容易受到烧结几乎每一个操作环节的影响。据此该文提出利用BP神经网络进行多传感器数据融合的烧结矿碱度的预报模型。通过对现场实际数据进行仿真,表明该方法鲁棒性强、准确性高、泛化能力广,具有很强的实用性和推广价值。

多传感器数据融合;神经网络算法;碱度;权值和阈值;样本数据

多传感器数据融合技术是一种新型且实用的技术。数据融合,是针对一个系统中使用多个和(或)多类的传感器这一特定问题,展开的一种新的数据处理方法,因此数据融合又称作多传感器信息融合或信息融合。随着数据融合和计算机应用技术的发展,根据国内外的研究成果,多传感器数据融合比较确切的定义可以概括为充分利用不同时间与空间的多传感器数据资源,采用计算机技术对按时间序列获得的多传感器观测数据,在一定准则下进行分析、综合、支配和使用,获得对被测对象的一致性解释与描述,进而实现相应的决策和估计,使系统获得比它的各组成部分更充分的信息。多传感器系统是数据融合的硬件基础,多源信息是数据融合的加工对象,协调优化和综合处理是数据融合的核心[1]。

在多传感器数据融合系统中,各种传感器的数据可以具有不同的特征,可能是实时的或非实时的、模糊的或确定的、互相支持的或互补的,也可能是互相矛盾或竞争的。它与单传感器数据处理或低层次多传感器数据处理方式相比较,能够更有效地利用多传感器的资源;单传感器数据处理或低层次多传感器数据处理,只是对人脑信息处理的一种低水平模仿,不能像多传感器数据融合系统那样,可以更大程度地获得被测目标和环境的信息。多传感器数据融合与经典的信号处理方法,也存在本质的区别:数据融合系统所处理的多传感器数据具有更复杂的形式,而且可以在不同的信息层次上出现,包括数据层(像素层)、特征层和决策层(证据层)[2]。

1 多传感器数据系统

1.1 系统输入参数的取舍

将烧结过程可以看作是一个复杂的系统。一定的原料参数、操作参数作用于设备参数(统称工艺参数),则有一定的状态参数和指标参数与之对应。其中:

原料参数包括混匀矿配比、石灰石配比、焦粉配比、生石灰配比等;

操作参数包括一、二次混合加水量,料层厚度,台车速度,等;

设备参数包括风机能力、漏风率、混合制粒能力等;

状态参数包括烟道负压、废气温度、返矿率等;

指标参数包括碱度、全铁含量、SiO2含量、转鼓指数、利用系数等[3]。

工艺参数有很多个,每一个工艺参数对指标参数的影响不尽相同。需要找出的是那些对指标参数有显著影响且独立变化、易于控制的关键参数。

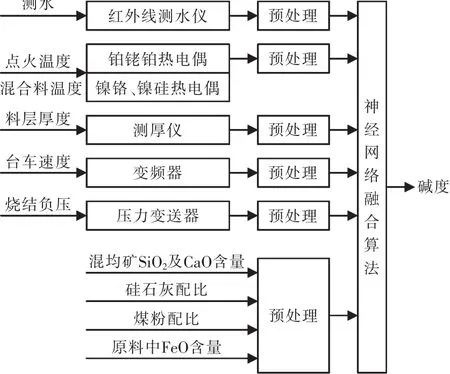

在烧结系统中,对碱度指标影响较大的工艺参数有原料参数(对应原料的配比、焦粉配比)和操作参数(一、二次混合加水率、料层厚度、台车速度)。因此,确定了碱度预报的10个输入参数,分别为①混匀矿SiO2及CaO含量;②石灰石配比或氢氧化钙(俗称消石灰)配比;③焦炭或煤粉配比;④一、二次混合加水量;⑤料层厚度;⑥台车速度;⑦原料中FeO含量;⑧点火温度;⑨烧结负压;⑩混合料温度。

1.2 系统的融合结构

系统融合配置结构如图1所示。

2 神经网络融合的算法与模型

数据融合的算法很多,常用的有贝叶斯决策理论、卡尔曼滤波法、模糊融合、神经网络融合等。其中,人工神经网络是有大量称之为节点或神经元的简单处理单元相互连接而成的一个大规模的信息处理系统,它主要从总体结构和功能上模仿处理系统,而不是逼真的细节重现,其更注重神经活动中的信息流及其运动方式。每个神经元都是一个独立的信息处理单元,分别对各自接收到的信息做独立的运算处理(而不是直接从记忆中取出),然后它把结果再传输出去。这种分布式存储可使系统在部分受到损坏时仍能恢复原来的信息,因此具有较强的容错能力和联想记忆的特点。同时,由于神经网络具有实时处理大量数据的能力,且信息处理是非程序式的,可根据外部的某个准则进行学习,因而神经网络具有自组织、自学习、自适应的特点,使得神经网络在信息融合中得到了广泛的应用。

图1 系统配置结构Fig.1 System configuration

2.1 神经网络建模

本烧结矿性能指标预测的神经网络模型为10×22×3的3层误差反向传播神经网络,如图2所示。

图2 烧结矿碱度预测神经网络模型结构Fig.2 Neural network prediction model of sinter alkalinity

该网络为神经元全连接网络,其输入量和输出量如表1所示。该模型的每个隐含层神经元都有一个附加输入,因此每个隐含层具有10个权值。该附加输入的值全部设成0.5,其权值在反向传播过程中进行学习[5]。

表1 网络的输入量和输出量Tab.1 Input and output of the network

模型的每个神经元具有一个简单的非线性方程。输入神经元含有一个简单的隶属度处理函数,将自变量的范围从实际值转变成神经方程的最线性部分,即在0.2~0.8。隐含层和输出层神经元为以下非线性处理函数:

式中:yj为当前神经元j的输出;wij为从神经元到神经元的权值;xi为上一层神经元的输出;wj为神经元的可调阈值。

2.2 隐含层神经元数的确定

提高网络训练精度,可以通过采用1个隐含层而增加其神经元个数的方法来获得,这在结构实现上要比增加更多的隐含层简单得多。隐含层的单元数直接影响网络的非线性性能,它与所解决问题的复杂性有关。由于问题的复杂性无法量化,因而未能有很好的解析式来确定隐含层单元数。

关于3层前向网络隐含层节点数的经验公式为

式中:m为输出节点数;n为输入层节点数;α为1~10的常数。一般情况下最常用的经验公式为

2.3 初始权值的选取

由于系统是非线性的,初始值对于学习是否达到局部最小、是否能够收敛以及训练时间的长短这三点作用关系很大。如果初始值过大,使得加权后的输入落在激活函数的饱和区,从而导致其导数∂f/∂x 过小,而在计算权值修正公式中,因为 δ∝∂f/∂x,当 ∂f/∂x→0 时,则有 δ→0,使得 Δwy→0,调节过程,其中s1为第1层神经元数。利用该方法可以在较少的训练次数下得到较满意的结果。

2.4 样本数据的处理

因为所有收集的数据往往不在同一个数量级,故将所收集的数据映射到[-1,1]之间进行归一化处理,以利于提高神经网络的训练速度[4]。具体算法为这种标准化后的数据范围是从0到1,在反传人工神经网络算法使用Sigmoid函数时,输出的数据范围正好也是从0到1,所以这种标准化方法在使用Sigmoid函数的反传神经网络算法中,被用来标度目标值。有时为了允许预报值在一定范围内超界,训练样本集目标的范围标度转化为0.1~0.9,归一化公式为几乎停顿下来。因此,一般希望初始加权后的每个神经元的输出值都接近于0,这样可以保证每个神经元的权值,都能够在其s型激活函数变化最大之处进行调节。一般取初始权值在(-1,1)之间的随机数。

另外,为了防止上述现象的发生,已有学者在分析了2层网络如何对一个函数进行训练后,提出了一种选定初始权值的策略:选择权值的量级为

神经网络计算结束后,再做反归一化处理,便得到实际的输出值即预报值。反归一化公式为

样本数据中,不可避免地存在着部分异常数据,这些数据将给本模型带来一定的影响,甚至有可能错误预报烧结矿化学成分,模型所用数据均来自生产现场的统计报表,早期样本数据存在误导作用,因此本模型采用的训练样本和测试样本都是经过仔细筛选而形成的。

3 仿真试验

选取某烧结厂的历史数据对神经网络进行训练,对该数据进行归一化处理后,建立起神经网络的输入、输出标准矩阵样本库,然后对神经网络进行训练。图3为神经网络融合算法的仿真。由图可见,对用于训练的样本,碱度的神经网络的训练输出和样本中碱度的实测值都拟和得很好,命中率几乎达到100%,也就是神经网络模型收敛到全局最小点。

图3 神经网络融合算法的仿真Fig.3 Simulation of neural network fusion algorithm

4 结语

烧结过程是一个高度复杂、大滞后、强干扰的过程,在此过程中烧结矿的碱度几乎受其工艺流程每一个环节的影响,使得碱度的测量误差较大。仿真试验的结果表明,应用神经网络的融合算法对多传感器的输入信息进行融合,可以大大提高预测精度,而且模型具有较好的鲁棒形和泛化能力。该测量技术与方法具有十分重要的意义。

[1] 苏红,常晓权.多传感器信息融合技术在提高孔板测量精度中的应用[J].工业仪表与自动化装置,2004,34(5):20-22.

[2] 郭文军,王福利,李明,等.基于神经网络的烧结矿化学成分超前预报[J].烧结球团,1997,22(5):8.

[3] 刘克文,周取定.烧结矿质量预报模型的研究[J].烧结球团,1990,15(1):1-4.

[4] 飞思科技产品研发中心.神经网络理论与MATLAB7实现[M].北京:电子工业出版社,2005.

[5] 范晓慧,王海东.烧结过程数学模型与人工智能[M].湖南:中南大学出版社,2012.

Predict of the Alkalinity in Sintering Process Based on Multisensor Data Fusion

SONG Qiang1,ZHANG Yun-su2

(1.School of Mechanical Engineering,Anyang Institute of Technology,Anyang 455000,China;2.Henan Anyang Iron&Steel Company,Anyang 455004,China)

The measurement of alkalinity in sintering process is difficult to control,on the other hand,it is easily to be disturbed by almost process steps.A prediction model of alkalinity in sintering process based on BP neural network is proposed to judge the trend of alkalinity.The application result shows that the prediction with this method can achieve higher robust,better utility and expensive value.

multisensor data fusion;neural network algorithm;alkalinity;synaptic weights and bias;sample data

TP212;TP183

B

1001-9944(2017)08-0009-03

10.19557/j.cnki.1001-9944.2017.08.003

2017-01-03;

2017-05-05

宋强(1972—),男,硕士,副教授,研究方向为智能控制与计算机算法。