高效相变蓄热装置结构设计及试验研究

2018-01-05王领华王海英巩萌萌王思峰吕建伟

王领华,刘 欣,王海英,巩萌萌,王思峰,吕建伟

高效相变蓄热装置结构设计及试验研究

王领华,刘 欣,王海英,巩萌萌,王思峰,吕建伟

(中国运载火箭技术研究院 研究发展中心,北京 100076)

文章针对某飞行器舱内大功率设备控温需求,提出了相变蓄热技术解决方案,建立了平板式肋片强化相变蓄热装置物理模型,根据大功率伺服舵机控制器热耗及工作模式等参数条件,采用十八烷为相变吸热材料,设计了一台高效平板式肋片相变蓄热装置,并通过地面试验研究,验证了该装置的控温性能、稳定性及等温性。试验结果表明:所设计的肋片式高效相变蓄热装置,在120W热源功率下,可以将设备温度控制在50℃以下超过3000s;榫槽形式的封装结构具有良好的密封性能,相变蓄热装置在多次相变循环后无泄漏;在3000s测试时间内相变装置内部最大温差为3℃,具有很好的等温性。

飞行器;平板肋片;相变蓄热;试验研究

0 引言

飞行器设备舱内电子设备较多,工作模式多样,设备的热负荷变化范围大,且飞行器飞行速度高,受气动加热影响大;舱外表面包覆厚厚的防热结构,舱内热量无法及时排散,使得设备同时受自身热耗和高温辐射环境的双重影响,容易出现超温现象[1]。相变材料在相变过程中具有等温或近似等温,吸收/释放大量潜热的优点,在设备工作时间较短或内热源发生周期性变化时能够有效抑制这种干扰,保持设备温度相对稳定,并能很好地将设备的温度控制在正常工作温度范围内,因此相变蓄热技术在飞行器舱内设备热控设计中具有广阔的应用前景[2]。

20世纪40年代,相变蓄热材料最早用于建筑节能方面[3]。Humphries 等[4]对相变蓄热材料在航空航天方面的应用进行了研究,提出了相变蓄热装置优化设计方法;周建辉等[5]对相变蓄热数值计算方法进行了研究,并利用焓法建立了储能装置数学模型;菅鲁京等[6]针对卫星热控需求,建立了固-液相变装置的物理模型,分析了其传热性能,为卫星热控设计提供了依据;吕敏辉等[7]对铝制肋片式相变装置中的储热、放热过程,材料的熔化和凝固过程进行了试验研究,获得了热流体入口温度、流量对材料储、放热速率的影响;Myers[8]对纳米尺度相变传热数学模型进行了研究,分别针对相变材料熔化和凝固2个过程提出了合理的数学模型;Katherine 等[9]对不同工况条件下的相变蓄热装置进行研究,开展了多次相变材料凝固和熔化试验,获取了大量数据为数值分析提供支撑;ZHANG等[10]在如何提升相变材料焓值和稳定性方面开展了大量研究,认为复合定型相变材料能够很好改善当前相变材料的不足。

本文针对某飞行器大功率伺服舵机控制器的温度控制需求,结合相变材料相变过程中潜热大、性能稳定和易于重复使用的优点,以及相变材料本身导热率低的问题,建立了肋片式强化相变蓄热装置物理模型,设计并研制出肋片式相变蓄热装置,并顺利通过地面试验考核,可为飞行器舱内设备或短时工作的大功率设备热控设计提供重要的借鉴。

1 数学物理模型

1.1 问题描述

飞行器舱内大功率伺服舵机控制器热耗为120W,持续工作时长接近3000s,要求温度上限不超过50℃,因此需要采用相变蓄热技术确保飞行器全任务剖面设备工作在正常温度范围内。相变蓄热装置由于具有无运动部件、可靠性高、不耗电、适用于周期性脉冲式工作的设备等特点,在飞行器热控设计中应用较多[11]。一般相变材料的导热率都很低,石蜡类相变材料的导热率约为0.15W/(m2·K)。低导热率将导致相变材料内部的温度梯度较大,从而使设备内部的温度升高,并容易出现超温问题,因此采用平板式肋片结构改善相变材料的热扩散率十分必要。

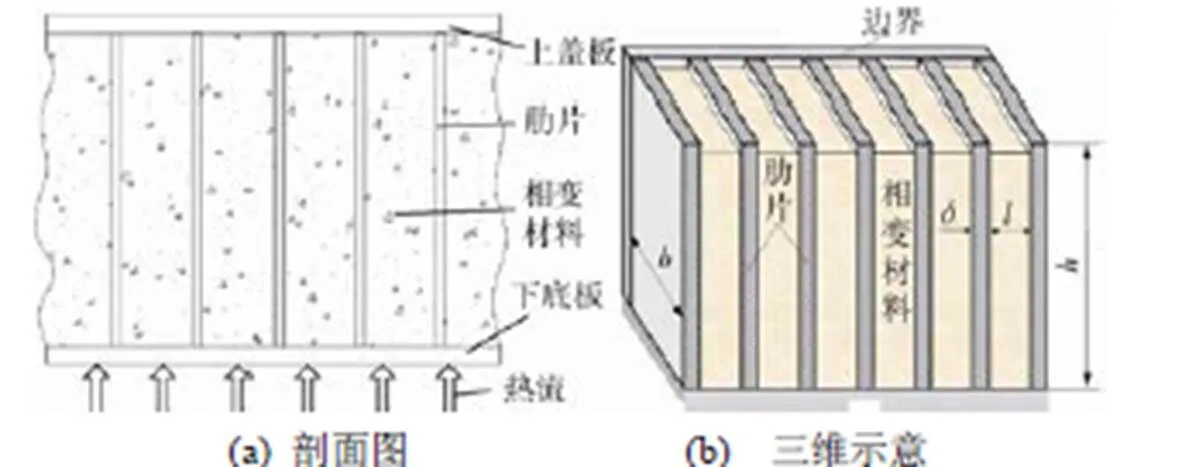

图1所示为肋片式高效相变蓄热装置的物理模型,竖直平板类型的肋片与相变装置的侧面板和下底板均一体成型,飞行器舱内伺服舵机控制器产生的热量首先传输到相变装置的下底板,然后通过下底板、侧板和肋片快速扩散至相变材料;利用相变材料在固-液相变过程中吸收大量的热,来抑制伺服舵机控制器工作过程中的温度升高,保证其正常工作温度范围。

图1 肋片式相变蓄热装置物理模型

1.2 数学模型

在肋片式高效相变蓄热装置设计中肋片的数量、厚度、高度以及肋片间距是影响装置传热效率的关键设计参数。在航天器中对所有载荷的重量控制均较为严格,因此在相变装置设计中,需要综合考虑以上各参数与装置重量之间的平衡。

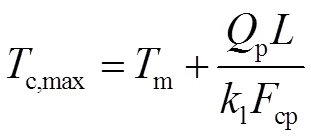

在确定肋片数量时,由于金属材料相比相变材料传热系数高、传热速率快,因此可以将相变装置的铝制金属框架假设为等温体,先利用公式(1)计算出金属框架的总表面积cp,再确定肋片的数量。

式中:c,max为相变装置最高温度;m为相变材料相变点温度;p为相变蓄热装置吸收的热耗;为金属框架到相变材料的传热路径最大值;l为相变材料导热率。

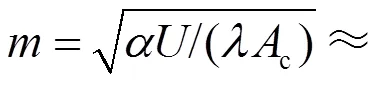

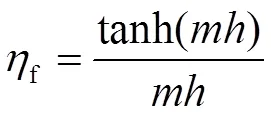

在相变蓄热装置肋片高度及厚度设计中可以参考肋片效率最优方法,假设肋片由一端至另一端沿高度方向单向传热。肋片效率表示肋片实际散热量与理想情况(即假定肋片材料的导热系数为无限大,肋片上任一点温度均等于肋根温度)散热量0之比,即f=/0。对于等截面矩形肋,其理想散热量为0=f(0−f),其中:为相变材料与肋片间的对流换热系数;f为肋片表面积,f=,为肋高,为肋截面的周长;0和f分别为肋片温度和相变材料温度。由导热微分方程和边界条件

可得肋片的传热量

=c(0−f)tanh()。 (3)

由式(3)可以变形得到

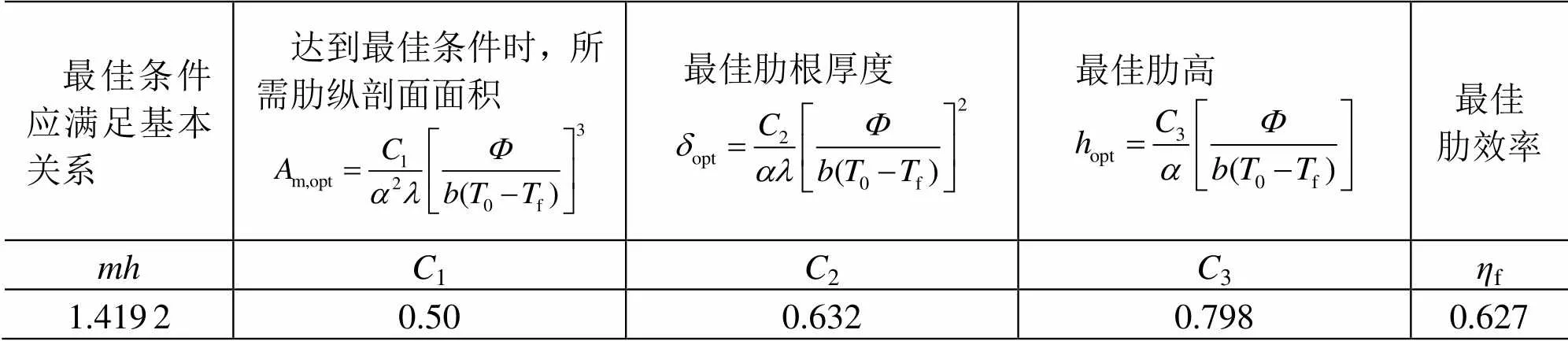

由式(5)可以得到当=3时,最大。工程设计中,肋片高度应≤3。继续增加高度,无助于散热量的增加,反而会造成装置质量、体积的增加和材料浪费。矩形直肋的最佳参数值见表1所示。根据上述计算方法可获得平板式肋片相变蓄热装置的最优肋片高度、肋片厚度等参数,综合考虑后,肋片高度取50mm,肋片厚度取0.5mm。

表1 矩形直肋最佳参数值

2 结构设计

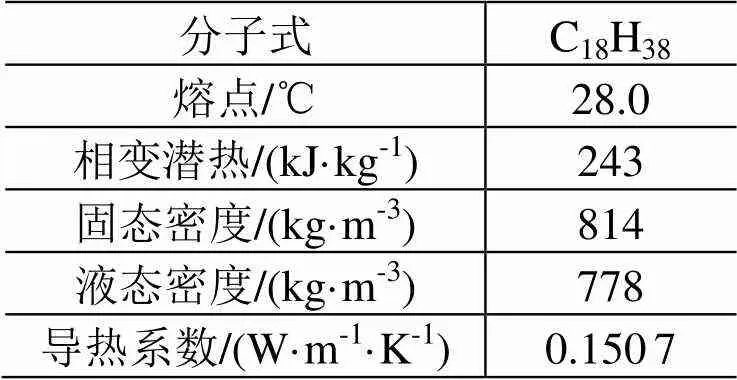

根据对相变蓄热装置的无泄漏、无腐蚀等性能要求,采用与金属铝壳具有很好相容性的十八烷相变材料,其物性参数如表2所示。

表2 十八烷材料的物性参数

肋片式高效相变蓄热装置结构的外形尺寸为260mm×120mm×50mm,分为上下2部分,均采用等间距肋片布局,下部用于填充相变材料,上部盖板用于填充相变材料后进行密封,参见图2。采用榫槽加密封橡胶圈的密封形式确保相变材料无泄漏,提高可靠性。

图2 相变装置结构实物照片

3 测试试验

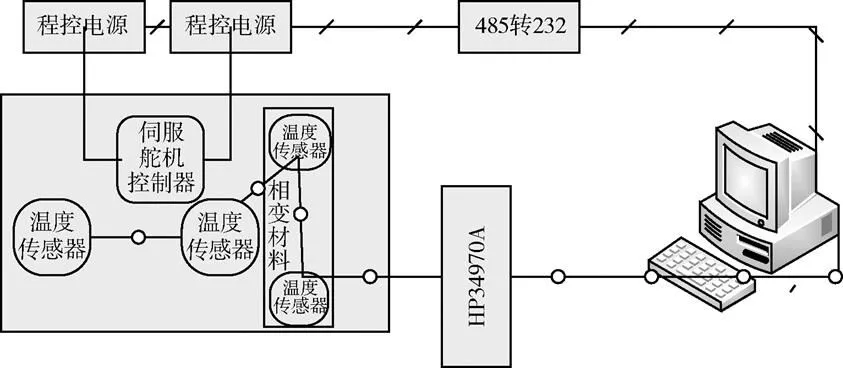

试验在常温下的水平测试台上完成,主要对相变蓄热装置的蓄热能力、稳定性能和内部等温性进行了测试。整个试验测试系统主要包括计算机、数字万用表、温度采集仪、设备供电模块、仪器托板、伺服舵机控制器、热电偶和试验台等,架构如图3所示。

图3 相变蓄热装置温度测试系统

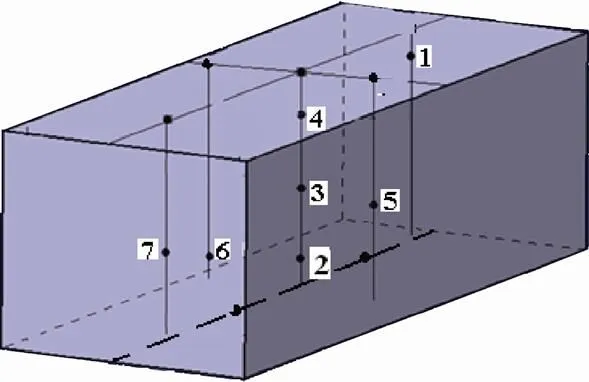

试验过程中伺服舵机控制器和相变蓄热装置的摆放形式与其在飞行器舱内的安装形式保持一致,分别安装在仪器托板相同位置的两侧,且安装面处填充导热硅脂,增强传热效果,确保伺服舵机控制器产生的热量能够及时扩散至相变蓄热装置中。在伺服舵机控制器设备表面粘贴2支热电偶温度传感器测量其温度状况;在相变装置内部不同位置设置7个测温点安装铠装热电偶,以获取装置内部的等温性能,测点布局如图4所示。考虑到热量在试验系统中传输过程的漏热因素会影响所测得数据的准确性,在试验过程中,对设备、安装板和相变装置等装配体使用隔热毡进行包裹,试验现场照片如图5所示。

图4 相变蓄热装置内部测点布局

图5 相变蓄热装置测试试验现场照片

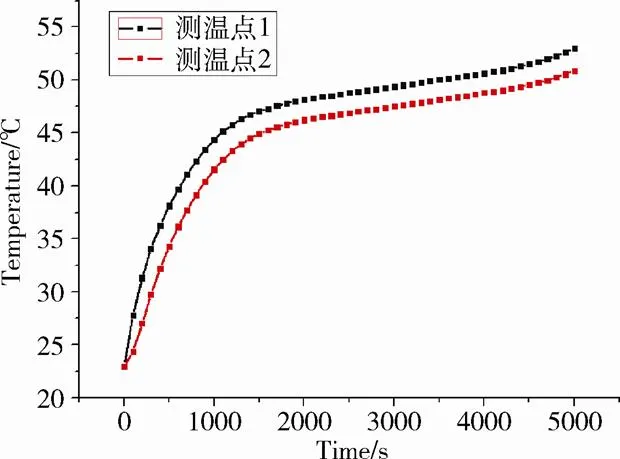

根据上述试验,获得伺服舵机控制器的温度测试结果如图6所示。在加热功率为120W的条件下,相变蓄热装置在2500s左右开始熔化,可以将伺服舵机控制器的温度控制在50℃以下超过3000s,满足伺服舵机控制器的热控要求。

图6 伺服舵机控制器温升曲线

在相变蓄热装置稳定性测试中,平行肋板高效相变蓄热装置经过19次相变循环后的质量变化见表3。从表中可以看出,经过19次循环后,十八烷的质量损失为1.6g,损失率为0.2%,说明相变蓄热装置具有良好的密封性能,可以在多次相变循环后无泄漏,稳定性良好。

表3 平行肋板相变蓄热组件相变循环后质量变化

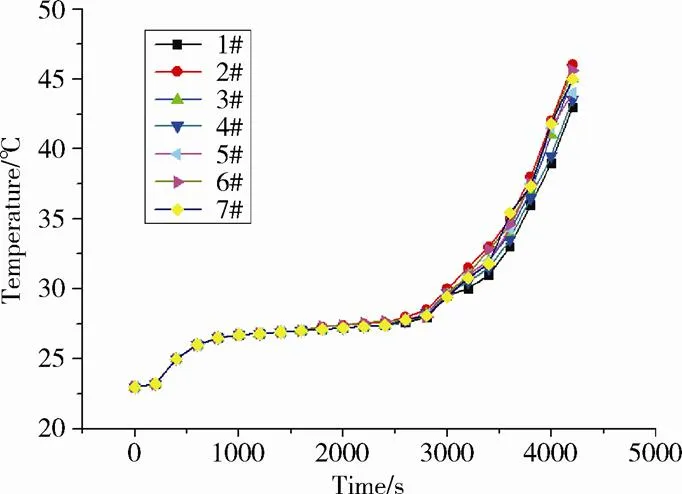

在相变蓄热装置等温性测试中,相变蓄热装置内部各测温点的温度变化曲线见图7。

图7 相变装置内部各测点温度变化曲线

从图中可以看出,所设计的平板式肋片相变蓄热装置内部不同位置的温差较小,最大为3℃,说明装置的等温性较好,能够保证装置底面的热量及时扩散至相变材料内部。

4 结束语

为了解决某飞行器舱内大功率伺服舵机控制器散热难、易超温的问题,对相变蓄热技术进行了研究,采用十八烷作为相变材料,建立平板式肋片相变蓄热装置数学模型,对肋片数量和肋片厚度等参数进行优化,设计了一台高效相变蓄热装置。通过在舵机控制器仪器托板背面安装相变蓄热装置进行蓄热性能、稳定性和等温性等方面试验验证,结果表明:

1)采用本文所设计的平板式肋片相变蓄热装置能够大大改善相变材料自身导热差的缺点,保证伺服舵机控制器工作过程中产生的热量及时扩散至相变材料内部。

2)相变蓄热装置上下盖板采用交叉布置肋片的形式能够较好地提升装置的导热性能,试验测得相变装置等温性能良好,整体温差不超过3℃。

3)平板式肋片相变蓄热装置具有很好的控温性能,满足在120W热源下控温在50℃以内的时间达到3000s的需求,并能够在多次重复蓄/放热过程中保持质量不变,具有很好的稳定性和可重复使用性,满足飞行器舱内伺服舵机控制器热控指标的要求。

4)该措施对解决短时和周期性工作的大功率发热设备温度控制难题具有很好的借鉴意义,并可进一步推动热控领域对新型相变材料和结构设计的探索。

[1] 朱春玲, 宁献文, 刘永绩, 等. 高超声速飞行器综合热管理系统[C]//中国第一届近代空气动力学与气动热力学会议论文集, 2006: 351-355

[2] 王小鹏, 张毅, 李东旭. 石蜡在相变储能中的研究与应用进展[J]. 材料导报, 2010, 24(16): 307-311

WANG X P, ZHANG Y, LI D X. Progress in research and application of paraffin on phase change energy storage[J]. Materials Review, 2010, 24(16): 307-311

[3] 马素德, 宋国林, 樊鹏飞. 相变储能材料的应用及研究进展[J]. 高分子材料科学与工程, 2010, 26(8): 161-163

MA S D, SONG G L, FAN P F. Progress in application and research of phase change energy storage materials[J]. Polymer Materials Science and Engineering, 2010, 26(8): 161-163

[4] HUMPHRIES W R, GRIGGS E I. A design handbook for phase change thermal control and energy storage devices[M]. New York: NASA Scientific and Technical Information Office, 1977

[5] 周建辉, 郑洪涛, 谭智勇. 相变贮能装置的热设计[J]. 应用能源技术, 2003, 83(5): 9-11

ZHOU J H, ZHENG H T, TAN Z Y. Thermal design of phase change energy storage devices[J]. Applied Energy Technology, 2003, 83(5): 9-11

[6] 菅鲁京, 宁献文, 张加迅. 固-液相变装置传热性能数值计算研究[J]. 航天器环境工程, 2008, 25(5): 452-454

JIAN L J, NING X W, ZHANG J X. Numerical study on heat transfer characteristics of solid-liquid phase change material container[J]. Spacecraft Environment Engineering, 2008, 25(5): 452-454

[7] 吕敏辉, 凌祥. 肋板式相变蓄热器蓄热性能的试验研究[J]. 流体机械, 2009, 37(2): 65-68

LÜ M H, LING X. Experimental study on thermal storage performance of plate-fin latent heat thermal storage[J]. Fluid Machinery, 2009, 37(2): 65-68

[8] MYERS T G. Mathematical modelling of phase change at the nanoscale[C]//International Communications in Heat and Mass Transfer, 2016: 0735-1933

[9] KATHERINE D A, MICHAEL K. Experimental assessment of a phase change material storage tank[J]. Applied Thermal Engineering, 2016, 99: 880-891

[10] ZHANG Y A, WANG L J, TANG B T, et al. Form- stable phase change materials with high phase change enthalpy from the composite of paraffin and cross-linking phase change structure[J]. Applied Energy, 2016, 184: 241-246

[11] 侯增祺, 胡金刚. 航天器热控制技术——原理及应用[M].北京: 中国科学技术出版社, 2007: 182-187

(编辑:王 洋)

Structure design and experimental research of a high efficiency phase change heat storage device

WANG Linghua, LIU Xin, WANG Haiying, GONG Mengmeng, WANG Sifeng, LÜ Jianwei

(Research and Development Center, China Academy of Launch Vehicle Technology, Beijing 100076, China)

This paper proposes a phase change heat storage technology solution, for the temperature control requirement of the high power equipment in the cabin of the vehicle. And a physical model of the finned reinforced phase change heat storage device is established. A high efficiency finned phase change heat storage device is designed, according to the parameters such as the heat source power and the operating mode of the high power servo actuator controller. And the ground test is carried out, to verify the temperature control performance of the phase change heat storage device, the stability, and the internal temperature difference. The test results indicate that the device can be controlled below 50℃ for more than 3000s under the heat source power of 120W. A good sealing performance is achieved with the use of the tongue and the groove in the form of a package structure, and the same performance can retain under a number of phase change cycles. The phase change heat storage device is in an isothermal state, and the internal maximum temperature difference is 3℃ after the heat source is maintained for 3000s.

vehicle; flat plate type fin; phase change heat storage; experimental research

V414.6

A

1673-1379(2017)06-0667-05

10.3969/j.issn.1673-1379.2017.06.016

王领华(1987—),男,硕士学位,研究方向为航天器热控系统总体方案设计、仿真及试验。E-mail: panlai@yeah.net。

2017-08-21;

2017-11-20

863-706某重大项目支撑