软岩隧道综合施工技术

2018-01-04卢光辉

卢光辉

(中铁二十局集团电气化工程有限公司,陕西 西安 710119)

软岩隧道综合施工技术

卢光辉

(中铁二十局集团电气化工程有限公司,陕西 西安 710119)

针对偏压和浅埋及软弱围岩并穿越断层破碎带的隧道施工中遇到进、出洞困难、较易发生大坍塌、冒顶等问题,根据隧道所处的地质情况及围岩特性,通过采用合理的洞口加固及进、出洞方案、严格超前地质预报、控制超前支护、优化围岩开挖方案、运用“人造拱”施工方法、加强初期支护、谨慎施工断层破碎带,勤于围岩量测等综合施工技术,解决了隧道施工中可能出现的坍塌、冒顶等风险,以期为今后同类浅埋、偏压、软岩及穿越断层破碎带的隧道施工提供借鉴。

浅埋便压;软岩隧道;人造拱;小导洞;施工技术

经过很长时间以来,世界各国的隧道施工者在实践中已经创造出能够适应各种围岩的多种隧道施工方法。其中包括矿山法、掘进机法、沉管法、顶进法、明挖法等。矿山法还包括了新奥法,这种方法多数情况下都需要采用钻眼爆破进行开挖,故我们又称为钻爆法。从目前我国高速铁路隧道发展趋势来看,在今后很长一段时间内,仍以采用钻爆法为主,这也符合世界潮流。本文结合石太客专活宝山隧道采用的“人造拱”及钻爆法等综合施工技术,说明了隧道在偏压和浅埋及软弱围岩并穿越断层破碎带等地质条件下施工时如何保证施工安全、质量、进度以及可以节约成本,并最终实现隧道的全面贯通。

1 工程概况

活宝山隧道全长0.42km(起止桩号DK36+4818~DK37+238),为客专双线大断面隧道,围岩分布为:V级围岩占隧道全长的77.4%,剩余为IV级围岩;活宝山隧道展布于构造溶蚀-侵蚀-低中山中等切割地形地貌区,穿越低中山山边凸起山脊,该区地形切割较深,冲沟较发育,左侧山边及两端地势较陡,隧道偏压严重;隧道埋深浅,围岩软弱,而且还要经过断层破碎带,施工难度大,开挖后围岩多呈松散的碎石土,承载力抵、稳定性差,较易发生大坍塌、冒顶等问题,对隧道施工很不利。

2 采取的施工方案及施工工艺

2.1 施工方案

因该隧道所处山岭地区,进、出洞困难,根据早进晚出的指导思想,施工洞门时采用机械开挖或弱爆破的施工方案减少对山体的扰动并严格控制边仰坡的刷坡范围;整条隧道采用钻爆法施工,受地理条件限制,隧道单洞掘进;进口端已有部分按路基开挖,采用套拱及长管棚超前支护、造拱明挖暗做的施工方案,确保安全、顺利进洞;出洞时采用小导洞出洞,反向施作套拱及长管棚超前支护、外边墙及洞身的方案;洞身采用人造拱施工,三台阶分步法开挖;断层破碎带采用CD法开挖。

2.2 施工工艺

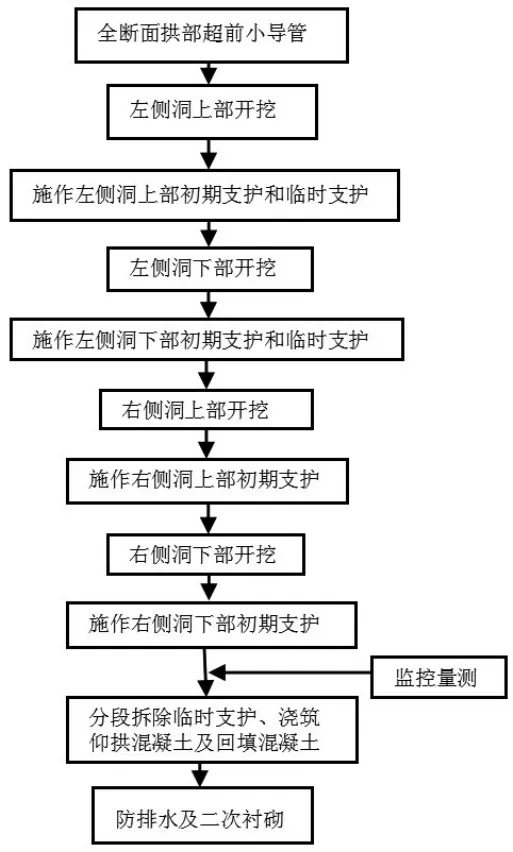

偏压、浅埋、软弱围岩隧道施工工艺流程见图1。

2.2.1 管棚施工工艺

隧道进口端和出口端都采用管棚施工,其工艺流程如图2所示。

图1 偏压、浅埋、软弱围岩隧道施工工艺流程图

图2 管棚施工工艺图

2.2.2 人造拱施工工艺

隧道进口端采用“人造拱”原理施工,其工艺流程见图3。

图3 人造拱施工工艺图

2.2.3 洞身开挖施工工艺

针对隧道偏压条件下受力复杂、浅埋条件下极易发生冒顶、软弱围岩自稳性差开挖后易坍塌的的情况,开挖前应先对围岩进行预加固并消除偏压对隧道施工的影响。加强超前支护并采用CD法开挖保证隧道施工安全,工艺流程如图4所示。

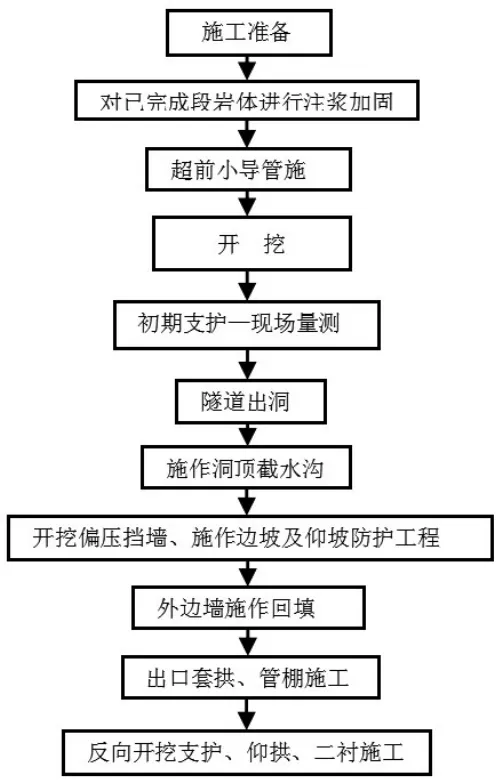

2.2.4 出洞施工工艺

为确保出洞施工安全,采用小导洞、施作外边墙及套拱、管棚辅助施工的方案,工艺流程如图5所示。

图4 CD法开挖施工工艺流程

图5 出洞施工工艺

3 施工方法

3.1 管棚施工

先进行仰坡开挖及坡面防护施工,等坡面防护强度达到设计强度后,再施作管棚导向墙;管棚导向墙施作范围为拱部120°,厚度0.6m,纵向长度2m,采用C20混凝土模筑成型;管棚导向墙浇筑混凝土前先架设设4榀I18工字钢架,并根据管棚的方向及倾角在钢架外缘焊设Ф140*8mm导向钢管;管棚打设长度24m,采用4m和6m的Ф140*8mm热轧无缝钢管以丝扣连接;为了确保管棚注浆施工质量,钢管打设按照钢花管和钢管间隔布置,先打设所有的钢花管并注浆,然后打设所有的钢管。管棚施工布置图如图6所示。

图6 管棚施工布置图

3.2 人造拱施工

3.2.1 拱部开挖

人造拱拱部开挖采用人工配合机械、分层顺坡开挖,机械开挖至距离设计标高30cm时,采用人工开挖清理至设计标高;开挖出的土方就近堆放在基坑安全距离以外,用于人造拱施工挖成后洞顶的回填;洞顶回填后进行植被恢复。

3.2.2 初喷砼、立钢架、挂网、钢管注浆,喷砼至设计厚度

拱部开挖至设计标高后初喷6cmC20混凝土,待混凝土达到强度后立钢架;钢架横向采用I20a工字钢,纵向采用28a槽钢,为保证钢架的稳定性,横向工字钢接长连接采用240mm×240mm×10mm的钢板条螺栓连接,纵向槽钢接长连接采用焊接,横向工字钢、纵向槽钢和钢板之间采用螺栓连接成整体;立钢架完成后挂设钢筋网(15cm×15cm,ф8),钢筋网与钢架焊接连接;钢架与钢筋网施作完成后钻孔打设两边拱脚边墙防护钢管并注浆,防护钢管与钢架及钢筋网之间焊接在一起,钢管采用Ф108×6mm热扎无缝钢管,注浆材料采用M20水泥砂浆;复喷C20混凝土厚度达到30cm。人造拱开挖及初支如图7所示。

3.2.3 混凝土浇筑造拱

待喷射混凝土达到设计强度后浇筑人造拱混凝土。人造拱采用C15混凝土浇筑,厚度80cm,施作时分段分层浇筑,每15m为一段,30cm为一层,振捣密实。

3.2.4 洞内台阶法开挖

待人造拱混凝土达到要求强度后进行洞内开挖,开挖采用台阶法开挖,开挖进尺为每个循环2~4榀,开挖面初喷5cm混凝土后在拱部及边墙范围内紧贴混凝土面挂设钢筋网。混凝土造拱及人造拱洞内台阶开挖如图8所示。

图8 混凝土造拱及人造拱洞内台阶法开挖示意图

3.3 超前加固

在软弱围岩隧道洞身开挖前,通过采取深孔注浆超前小导管注浆加固围岩,能有效提高围岩自身的承载力和开挖后围岩的稳定型,并能有效控制围岩开挖后的变形量。本隧道深孔注浆超前小导管加固设置在V级围岩洞身段、破碎带及岩体层中、薄层状结构或裂隙块状结构的IV级围岩段;超前小导管单层设置,采用Ф42×4热轧无缝钢管,水泥浆液水灰比为1:1;。小导管长5.0m,环向间距40cm,设置于衬砌拱部120°范围。

3.4 V级围岩开挖

偏压、浅埋及软弱围岩段,因此,采用环形开挖预留核心土开挖方法,每循环进尺0.6~1.0m。如图9所示;为减少对周边围岩的扰动,采用弱爆破开挖施工;上弧形导坑开挖完成后,预留核心土,及时喷射混凝土;其他分部平行开挖,平行施做初期支护,各分部初期支护衔接紧密,及早封闭成环;仰拱紧跟下台阶,及早封闭形成稳固体系;施工过程中通过围岩量测,掌握围岩和支护的变化情况,及时调整支护参数和预留变形量,保证施工安全。

图9 台阶分步法开挖示意图

3.5 初期支护

初期支护根据围岩等级的不同确定锚喷支护参数,支护参数见表1。

表1 隧道支护参数表

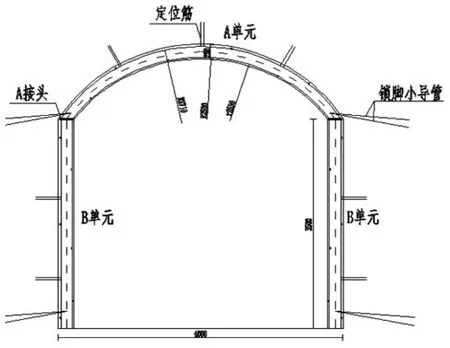

3.6 断层破碎带施工

隧道在DK36+950处有断层破碎带通过,断层倾向85°,倾角45°,呈南北向延伸,总长48km,隧道斜穿过该断层破碎带,对隧道的影响范围为DK36+890~DK37+010,围岩稳定性差、易坍塌。施工中,采取增加喷射混凝土厚度、使用径向注浆小导管,调整钢筋网和工字钢间距以提高衬砌的强度;采取施做超前小导管注浆作为施工辅助措施对断层破碎带围岩进行加固;采用CD法开挖施工,施工程序如图10所示;临时支护采用I16工字钢;采用控制爆破法施工,每次开挖进尺不大于1.0m。

CD法施工程序:先施作拱部超前小导管,弱爆破开挖I部围岩,初期支护及临时支护1、2;II部相对于I部为短台阶开挖,在I部施工到一定距离后,弱爆破开挖II部围岩,初期支护及临时支护3、4;左侧施工约10m后,开始施作右侧III、IV部,同左侧同部位开挖和支护方法施工5、6;根据监控量测结果分析,待初期支护结果收敛后,拆除临时支护2、4,并浇筑仰拱混凝土及填充混凝土8;够一个台车长度后,及时施作防水层施工,并进行二衬施工9。

图10 CD法施工程序示意图

3.7 出洞小导洞施工

小导洞位于隧道顶部中间位置,尺寸为4.5m(高)×4m(宽),如图11所示;导洞开设前,对已完成段岩体进行注浆加固,仰拱施工至导洞开挖处且二衬至掌子面距离不大于70m;开挖前采用超前双层小导管出洞,导管长度5.0m,环向间距0.40m,导管搭接长度为3.0m,开挖循进尺0.5~1.0m;I18工字钢支撑间距并设置锁脚锚管,挂设钢筋网,喷射0.25m混凝土封闭。主体工字钢间距每榀0.60m,径向锚杆间距1.20×0.60m,长度3.5m,梅花型布置;径向小导管间距1.20×0.60m,长度3.5m;开挖以小药量弱爆破发开挖为主,辅以挖掘机破碎锤开挖,局部欠挖块石人工处理。处理完成后,及时喷射2~4cm混凝土封闭,安装钢拱架及15×15cm钢筋网,焊接纵向连接筋,打设锁脚锚管,复喷混凝土至0.25m厚度。

3.8 偏压挡墙施工

隧道采用小导洞出洞后,开始施作隧道洞顶截水沟,然后开挖偏压挡墙土石方,边开挖边防护开挖边坡及仰坡临时防护工程。边坡打设长为250cmΦ22砂浆锚杆,然后铺设25×25cmф 8的钢筋网,最后喷射10cm厚C20混凝土。偏压挡墙为C20混凝土挡土墙,墙体基底地基承载力要求满足设计要求。基础开挖后如地层松软,承载力不够时,采取换填或扩大基础处理,墙基础开挖至设计高程后,打设长度为400cm,按照80×80cm布置的Φ22砂浆锚杆,确保基础与天然岩层地基有效锚固。偏压墙身中部设一排泄水孔,泄水孔采用Φ108×6钢管,纵向间距2.0m。如图12所示。

图11 出洞小导洞施工示意图

图12 偏压挡墙施工示意图

3.9 超前地质预报

地质超前预报在隧道施工中是特别重要的一个环节,通过监控量测进行验证并作出局部调整,对施工参数和施工工艺具有重要的指导作用。对保证隧道施工安全有重要作用。活宝山隧道采用地质雷达进行近距离(20~40m)较微近期预报;采用TSP202/203隧道地震探测仪进行远距离(200m)较宏观长期观测,二者相互补充相互印证,提高勘探精度小导洞。

3.10围岩量测

为了确保施工安全与质量病并为后续工序施工提供依据,隧道施工过程中加强围岩量测,随时掌握围岩动态变化,通过对采集的围岩数据进行分析,指导现场施工。通过对隧道隧道洞身开挖期间拱顶下沉、拱腰收敛、地板隆起、地质及支护状态观察等项目长期监测;当出局部现数据异常过大变化时,及时分析原因,修改支护参数,加强支护,避免了安全质量质量事故的发生。

3.11防排水及二次衬砌

隧道排水遵循的原则为:以“防、排”为主,“防、排、截、堵”相结合,因地制宜、综合治理。达到排水通畅、防水可靠、经理合理、不留后患的目的。

隧道全段为IV、V级围岩,以采用复合式衬砌。施工中严格遵循二次衬砌距掌子面Ⅳ级围岩不大于80m、Ⅴ级围岩不大于50m,仰拱与掌子面距离不大于35米;仰拱与填充超前、全副浇筑,二次衬砌台车整体浇筑;仰拱施做完成后,人工铺设土工布和防水板,施工双层钢筋,用行走式全液压衬砌台车模筑衬砌;全隧道每隔80m设置一道沉降缝和伸缩缝。

4 结束语

采用以述施工工艺及施工方法保证了苗干山隧道在偏压和浅埋及软弱围岩并穿越断层破碎带等等复杂施工条件下,最终安全可控、质量可靠、进度保证、成本节约的实现了隧道的全面贯通,施工中关键要注意的环节有以下几点:

(1)进洞前详细调查洞口位置的地质情况,分析评价边仰坡和周围山体的稳定性,正确选择进洞前边仰坡稳定技术和选用正确的进洞工法。

(2)洞身开挖前应采取可靠的超前加固及支护体系对围岩进行预加固并消除偏压对隧道施工的影响。

(3)加强超前地质预报,根据预报结果,适时调整施工方案,降低施工风险确保施工安全。

(4)加强围岩监测,实施施工全过程监控量测,及时分析监测数据,科学指导施工。

(5)开挖过程为防止坍塌的发生,应严格控制台阶的长度,提高钻爆质量,及时是做初期支护和仰拱,减少上下台阶之间围岩和支护的扰动。

(6)仰拱及填充超前,及时施作二次衬砌,尽量缩短二次衬砌与掌子面的距离。

[1]陈鉴光 张运良 曹伟.软弱围岩隧道施工方法及施工工艺措施的探讨[J].公路工程,2011(4):139-143

[2]施成华 彭立敏.半明半暗连拱隧道合理施工方法研究[J].岩石力学与工程学报,2017(26):209-214

[3]王贺昆.地铁隧道盾构施工风险分析及对策探讨[J].工程技术,2011(5):18-22

[4]JTJ F60-2009,公路隧道施工技术规范[S].人民交通出版社,2009:82-84

[5]谭仁辉、王成.隧道工程(第三版)[M].重庆:重庆大学出版社,2011:151-158

[6]宋志荣.公路隧道穿越浅埋偏压大范围松散堆积体进洞施工技术[J].铁道建筑技术,2015(254):38-41.

[7]程凤楼.李卫华等.人造假顶超前支护技术在地质破碎带易冒顶区应用研究[J].矿业工程,2011(6):14-15

[8]杨晓春.刘德安.穿越城区大跨浅埋兰新二线西宁隧道施工技术研究[J].铁道建筑技术,2015(254):33-37.

U455

A

1006—7973(2017)12-0075-04

10.13646/j.cnki.42-1395/u.2017.12.030