柴油机润滑油液体污染程度对抗磨性能的影响

2018-01-03张召民

张召民,李 婧

(海军工程大学动力工程学院,湖北武汉 430033)

柴油机润滑油液体污染程度对抗磨性能的影响

张召民,李 婧

(海军工程大学动力工程学院,湖北武汉 430033)

针对润滑油中混入柴油、混入水分以及同时混入柴油和水分3种污染方式,在实验室条件下,对不同油样进行检测分析。结果表明,试验条件下摩擦因数和铁量仪读数随柴油质量分数变化分别满足拟合曲线μ=0.0058C柴油+0.1375和m=1.389C柴油-3.3。

润滑油;污染程度;摩擦系数;铁量仪

10.16621/j.cnki.issn1001-0599.2017.09.73

0 引言

润滑油污染是润滑油性能下降的主要原因。润滑油污染是指在润滑油中含有破坏润滑油效能的物质,污染物的存在形式可以为气体、液体或固体。润滑油被污染后的润滑性能变化理论分析已经很成熟,但是在实际工程中的实例分析还有待完善[1]。以工程中柴油机活塞环与气缸套的摩擦为例,常见的润滑油污染方式主要是液体污染和固体污染,润滑油固体颗粒物对活塞环—缸套润滑性能影响的研究已经在研究,本文对润滑油液体污染进行研究[2]。研究表明,柴油机活塞环与气缸套间液体污染产生的原因:①冷却系统泄漏,如汽缸盖水道损坏,导致冷却液与润滑油穿通,润滑油里混入水分,油质变稀;②燃烧室密封不好导致燃油渗出混进润滑油中[3]。

1 实验仪器和材料

1.1 实验仪器

实验所用仪器为CFT-Ⅰ型多功能材料表面综合性能测试仪,可以对不同种类的材料涂层、聚合物、金属及陶瓷复合材料的摩擦学性能进行测试(图1)。测试结果,如摩擦因数、摩擦力、磨痕深度,都可以在所配备软件的界面上实时显示。

1.2 实验摩擦副

柴油机的磨损与载荷、温度、运动及磨损形式等多个因素有关,被认为是摩擦学中最复杂的摩擦磨损问题之一。其中,活塞环与气缸套是柴油机的四大摩擦副之一[4]。为了模拟实际工作中柴油机活塞环与气缸套间的摩擦现象,制备一组摩擦副(图2)。其中,A为上试件(往复试件),材料为铸铁;B为下试件(固定试件),材料为铝。

1.3 试验仪设定参数

外加载荷200 N,摩擦机件往复长度10 mm,摩擦时间30 min,电机转速 500 r/min。

1.4 实验油样

图1 CFT-I摩擦试验仪

图2 摩擦副

摩擦磨损试验设计负载200 N,转速500 r/min。油样配置如下:5%柴油+0.9%水分;2.5%柴油+0.9%水分;5%柴油+0.45%水分;10%柴油;5%柴油;2.5%柴油;100%润滑油;0.9%水分;0.45%水分;0.225%水分。

2 实验数据及处理

通过CFT-Ⅰ摩擦试验仪可以得到摩擦副在各种润滑油润滑条件下的摩擦系数;用铁量仪对摩擦后提取的油液进行磨粒的测量,对实验数据进行求平均处理得到检测结果(表1)。

3 实验分析

3.1 分析方法

(1)摩擦因数分析法。这是一种定性分析摩擦机件之间摩擦程度的一种方法。由摩擦力公式f=μgN可以看出,摩擦机件之间的摩擦阻力在正压力相同的情况下与摩擦因数成正比关系。所以,在试验中改变某一特定的磨损条件,通过实验前后摩擦因数可定性分析出润滑性能的变化。

(2)失重分析法。这是摩擦学中定量分析摩擦磨损程度的一种方法[5]。磨损失重是摩擦机件相互摩擦磨损后质量减轻的一种现象,失重量值反映了磨损的剧烈程度,其主要通过称重法确定,即称量摩擦机件实验前后质量的减少量来确定磨损量。试验中改变某一特定条件通过测量摩擦机件实验前后质量的减少或者测量提取油液中铁量的增加分析出润滑性能的变化。受量程限制,这种分析方法只适于小试件。本试验采用HGDM-1型油液铁磁性磨粒含量检测仪对磨损铁量进行测量。

3.2 数据分析

3.2.1 摩擦因数分析

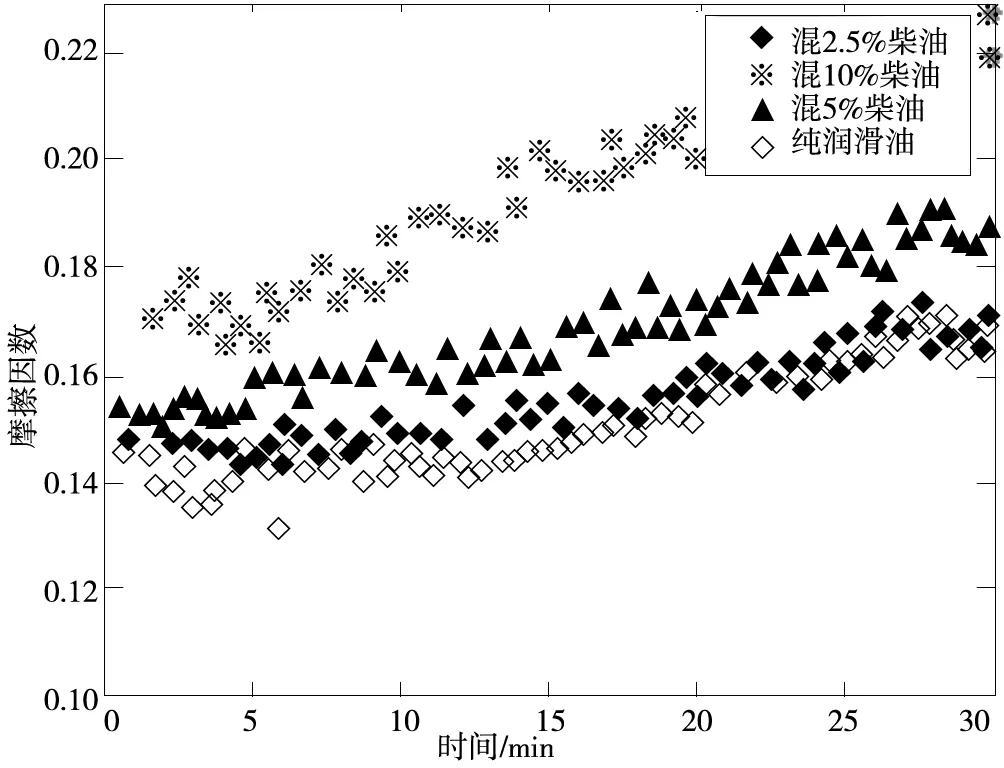

由图3可以看出,当润滑油中混入柴油之后若再混入水分则摩擦因数随着水分的增加而变大,抗磨性能变差,说明水分和柴油对润滑油抗磨性能的破坏作用是叠加的。由图4可以看出,摩擦机件间的摩擦因数随着柴油的增加而增加,满足拟合曲线方程μ=0.0058gC柴油+0.1375。由图5可以看出,在含水量低于0.45%是摩擦因数的变化规律并不明显。摩擦因数随柴油含量变化的拟合曲线如图6所示。

图3 混入柴油和水分后摩擦因数的变化曲线

图4 混入柴油后摩擦因数的变化曲线

图5 混入水分后摩擦因数的变化曲线

3.2.2 磨损量分析

磨损量分析随柴油、水分质量分数的变化如图7、图8所示。

通过磨损量的测定,可以得出磨损量与柴油的质量分数呈现正比关系,相关性较好但增加较为缓慢,满足拟合曲线方程:m=1.389gC柴油-3.3。

磨损量随含水量的变化存在拐点:当水的质量分数低于0.45%时磨损量增加缓慢,增加率为15.56/1%,当水的质量分数高于0.45%时磨损量增加加快,增加率为15.56/1%,从而验证了由摩擦因数分析法得到的结论(图9)。

表1 摩擦因数均值及含铁量检测结果

图6 摩擦因数随柴油含量变化的拟合曲线

图7 磨损量随柴油质量分数的变化

图8 磨损量随水分质量分数的变化

图9 磨损量随柴油含量变化的拟合曲线

4 结论

采用2种方法对配置的含不同质量分数柴油、水分以及柴油和水分的油样进行了分析,得出3个结论。

(1)润滑油中柴油质量分数由0增加到10%时,摩擦因数由0.150增加到0.195,铁量仪读数由-6.2增加到10.7,分别满足拟合曲线μ=0.0058gC柴油+0.1375和m=1.389gC柴油-3.3。润滑油的抗磨性能变差。

(2)润滑油中柴油质量分数由0增加到0.9%,摩擦因数由0.150增加到0.167,铁量仪读数由-6.2增加到35.2。其中当水的质量分数低于0.45%时磨损量增加缓慢,增加率为15.56/1%,当水的质量分数高于0.45%时磨损量增加加快,增加率为15.56/1%。

(3)在润滑油含柴油5%的基础上增加水分0.45%、0.9%,铁量仪读数由3.3增加为23.6,25.2,说明柴油和水分对润滑油抗磨性能的破坏作用是叠加的。

[1]乔鸢飞,孙满红.浅析润滑油污染对润滑系统的影响[J].机电信息,2011(36):139-140.

[2]张成.润滑油固体颗粒污染物对活塞环-缸套润滑性能影响的研究[D].昆明:昆明理工大学,2008.

[3]Larry A.Toms,Allison M.Toms.Machinery Oil Analysis[M].Society of Tribologists&Lubrication Engineers,2008.

[4]贺云南,姜荣俊,束立红.柴油机缸套-活塞副磨损故障诊断研究[C].全国振动工程及应用学术会议,2006.

[5]李华冲.润滑油固体颗粒污染物对活塞环-缸套润滑性能影响的研究[D].武汉:海军工程大学,2016.

TE621

B

〔编辑 吴建卿〕