120 t顶侧复吹技术AOD转炉耳轴故障分析

2018-01-03张益平

张 巍,张益平

(甘肃钢铁职业技术学院 ,甘肃嘉峪关 735100)

120 t顶侧复吹技术AOD转炉耳轴故障分析

张 巍,张益平

(甘肃钢铁职业技术学院 ,甘肃嘉峪关 735100)

120t顶侧复吹技术AOD转炉系统在冶炼中耳轴出现裂纹,分析耳轴裂纹形成机理、耳轴材料金相组织、耳轴静态载荷校核、耳轴扭转振动疲劳,确定耳轴出现裂纹的主要原因是转炉结构设计不合理,耳轴刚度低及缓冲效果差等系统缺陷。

AOD转炉;耳轴裂纹;形成机理

10.16621/j.cnki.issn1001-0599.2017.10.51

0 概述

由德国SMS-Demag设计,国内合作制造的AOD(Argon Oxygen Decarburization Furnace)氩氧精炼转炉,在冶炼中发现HMI(Human Machine Interface,人机界面)画面倾动电机无法选择。经检查发现,倾动角度编码器、1#抱闸电液缸电缆管受挤压变形,管口电缆断芯,导致通讯中断。排查过程中发现,倾动减速机在摇炉过程中东西方向扭动较大,且有下沉迹象,最终确定托圈驱动侧耳轴断裂。经过现场分析、理论计算以及仪器分析得出耳轴断裂的主要原因是转炉结构设计不合理、耳轴尺寸整体刚度低、缓冲器装置效果差,同时转炉耳轴断裂处外装不能直接拆卸的定位套,影响日常实施着色及超声探伤,起不到对耳轴内部的监测作用。

1 120 t顶侧复吹技术AOD转炉结构

120 t AOD转炉采用顶侧复吹技术,炉体倾动装置全悬挂结构,炉体安放在O形托圈中,托圈装在一台运输车上,转炉全部重量通过轴承座作用于车体,缓冲器安装在车体上,车体仅仅压靠在4个支撑块上,没有任何固定连接,完全处于浮动状态,转炉托圈和车体都固定在固定座支撑块上。转炉托圈设计为焊接的封闭箱形,驱动侧与倾动系统相连,通过耳轴轴承座安装在炉体运输车上。托圈的结构设计不对炉体的膨胀产生阻碍,耳轴承担着支承和倾动炉体的双重任务。托圈平面的位置高于炉体内钢液水平面,当炉子倾动机构发生故障时,炉体受钢液重力矩的作用,会自动转回垂直位置,为了保证安全,托圈上的耳轴放置在两侧支撑架上轴承内。

2 耳轴裂纹形成机理

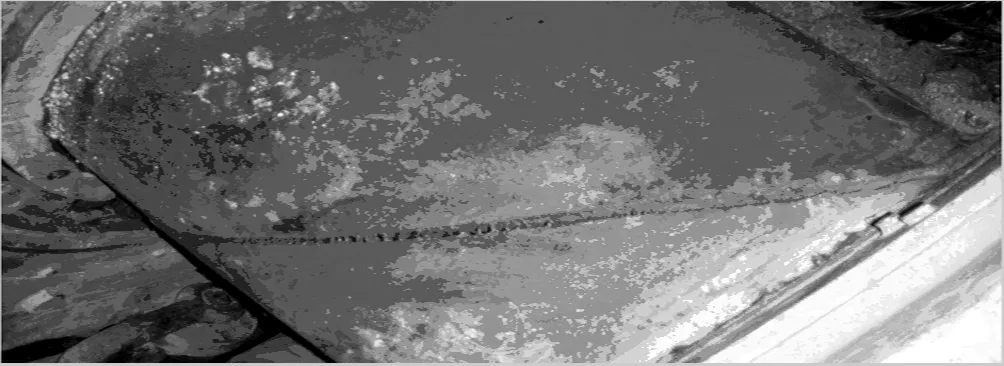

为分析耳轴出现裂纹的原因,对耳轴及轴承座与减速机之间的定位套(切割破坏性拆除)进行拆除,拆除后发现耳轴上有明显的斜断裂型裂纹,裂纹一端深入减速机侧,另一端深入耳轴轴承座内部,见图1。

2.1 裂纹断口分析

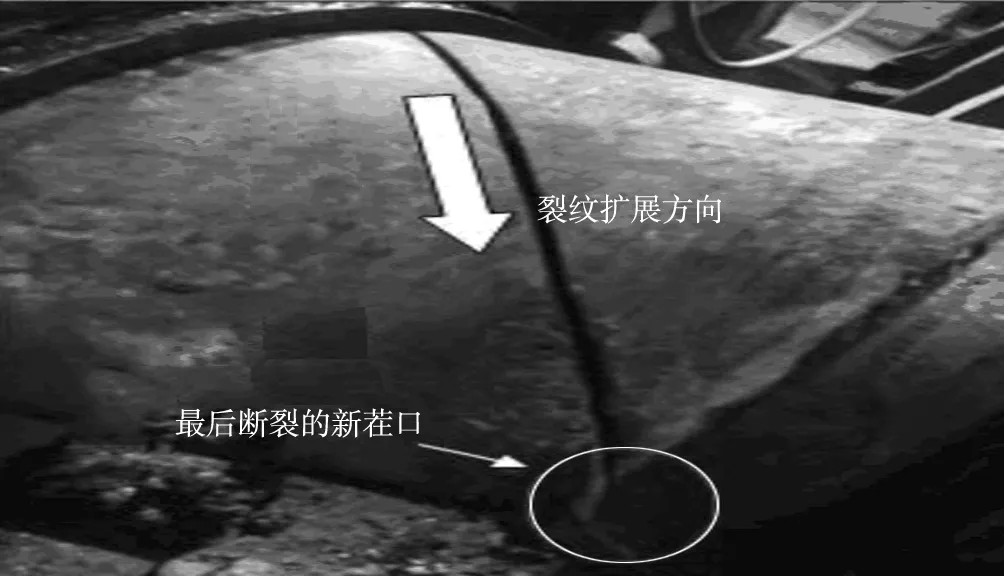

从AOD转炉耳轴断面裂纹可以看出,裂纹起源于靠近倾动减速机侧(图2),初始裂纹变化没有规律,后在交变振动扭矩的作用下沿着直径 620 mm 的轴下上45°方向扩展,直到剖分轴承侧(图3)贯通断裂。裂纹形态符合标准扭转切断疲劳的特点:断裂表面与轴向成 45°角,即沿最大正应力作用的平面发生的断裂。单向脉动扭转时为螺旋状,双向扭转时断裂面呈星状,应力集中较大的呈锯齿状。

图1 耳轴裂纹

图2 靠近倾动减速机侧裂纹

图3 靠近剖分轴承侧裂纹

图4 剖分轴承轴面裂纹

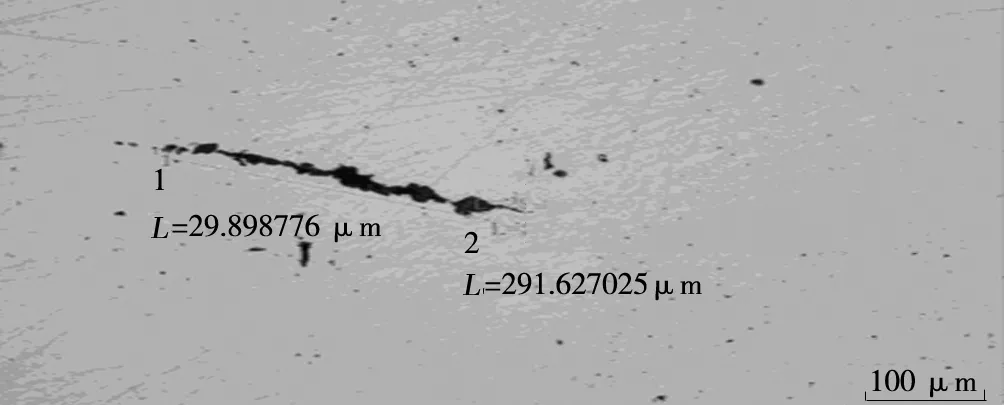

图5 裂纹源头氧化铝类夹杂

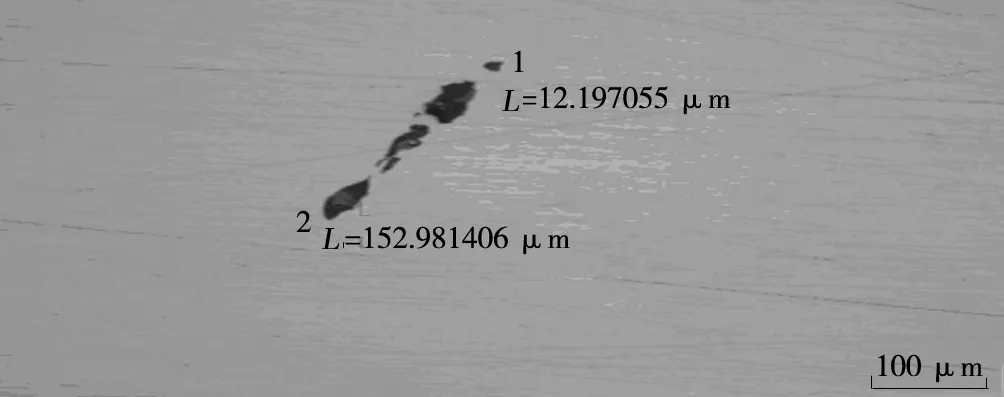

图6 剖分轴承轴面硅酸盐类夹杂

2.2 耳轴材料金相分析

为了检验材料是否存在缺陷,从裂纹源头(图 2)和安装剖分轴承轴面(图4)取2个试样进行金相分析。

从金相组织可以看出裂纹源头存在氧化铝类夹杂,长度达到291 μm。剖分轴承轴面存在硅酸盐类夹杂,长度152.9 μm,裂纹源头的夹杂缺陷大于其他部位(图 5、图6)。相关资料显示金属的疲劳失效对材料的缺陷具有敏感的特点,因为疲劳断裂总是起源于微裂纹处。这些材料本身的冶金缺陷可以导致微裂纹的产生。

2.3 AOD转炉耳轴静态载荷校核

AOD转炉安装轴承部位轴的外径670 mm,内径300 mm。在稳加载荷情况下,耳轴等传动系统弹性元件所受的力矩与所加载的静力矩相等,只有在启动和制动条件下,动态力矩会大于静态力矩,不会超过设计扭矩1200 kN·m,用第三强度理论和设计扭矩1200 kN·m 校核耳轴在直径截面620 mm(扭断部位)的合成应力为59.7 MPa,低于耳轴材料18MnMoNb的屈服强度400 MPa(参见《机械设计手册》)。

2.4 耳轴扭转振动疲劳分析

根据疲劳理论,疲劳断裂按总周次的大小(N)可分为高周疲劳(N>105)和低周疲劳(N<104)。一般转炉设计按照倾动疲劳次数计算转炉的使用寿命,相关文献介绍疲劳次数>106,应该属于高周疲劳,按该次数计算,转炉耳轴至少应该使用40 a以上。但实际扭转力矩次数自投产以来,耳轴所受扭转力矩次数达2.23×105次。数据统计:每炉平均倒炉5次,耳轴受扭转力矩交变5次,每炉耳轴受扭转力矩交变次数5次,每天平均冶炼炉数15炉,每年330 d,转炉投产年数9 a,通过计算得出,耳轴虽未达到使用上限却断裂的主要原因,是振动疲劳周次已经达到2.0×108次,属于高周疲劳次数。分析10炉转炉振动的测量结果(每炉测量5次),共50个数据。水平方向(缓冲器方向)的主要振动频率为7.5 Hz。其中振动幅值>5 mm/s的有24个数据,占50个样本数的48%。意味着每一炉大约有2个测量数据>5 mm/s,也就是说在冶炼后期的阶段振动>5 mm/s。取平均冶炼时间10 min以及每天平均冶炼15炉为例计算该转炉自投产以来水平方向上7.5 Hz主要频率下的振动冲击次数,测量倾动时振动幅值最大达到2 mm/s,而在计算振动疲劳周次时,选用在冶炼后期阶段振动>5 mm/s的主振频率7.5 Hz进行计算。每天平均冶炼炉数15炉、每年天数330 d、转炉投产年数9 a,最终确定转炉从投产之初就发现振动大,缓冲器没有起到减振作用,从耳轴断口和振动分析,可以确定断裂原因是扭转振动疲劳所致。

3 结论

(1)从金相组织可以看出,耳轴材料内部有 2~3级金属夹渣物,裂纹源头的缺陷大于其他部位。这些缺陷虽不会导致耳轴出现脆断,但在受到外界往复交变载荷(振动),这些缺陷会逐渐发展形成微裂纹,因为组织的不均匀性,如非金属夹杂物、疏松、偏析等缺陷均使疲劳抗力降低而成为疲劳裂纹形成的重要原因。

(2)该微裂纹作为疲劳源在扭转振动载荷的作用下会按一定半径进行发展。

(3)当耳轴裂纹发展到 200 mm 后,在扭转力矩作用下裂纹沿着与轴向成 45°角(最大正应力作用的平面)的方向加速扩展,直到断裂。

(4)由于缓冲器没有把冶炼过程中产生的、作用在耳轴上的振动能量进行有效吸收,导致耳轴频繁受到交变振动载荷作用,虽然倾动疲劳周次低于设计次数,但振动导致的疲劳次数却已经达到了高周疲劳程度,导致耳轴疲劳断裂。

[1]潘毓淳.炼钢设备[M].北京:冶金工业出版社,1992.

[2]冯建兵.耳轴磨损的分析[J].太原科技,2000(3):58-61.

[3]王具才.不锈钢炼钢1#AOD转炉非驱动侧耳轴轴承更换施工方案优化[J].酒钢科技,2012(1):82-84.

[4]刘莹,钟晓勤,瞿志豪.AOD炉倾动力矩精确计算及耳轴中心安全高度位置确定[J].上海应用技术学院学报(自然科学版),2007(2):87-90.

[5]潘有崇.新钢集团210 t转炉本体设备安装技术研究[D].南昌大学,2011.

[6]张福禄,付冬齐,刘妍.转炉耳轴的结构与计算方法[J].一重技术,1999(2):25-26.

[7]李叶军.转炉全悬挂倾动装置设计优化及倾动力矩分析[D].江西理工大学,2010.

TG232.2

B

〔编辑 李 波〕