粒子群整定模糊PID控制纸机干燥部压力研究

2018-01-03刘滨朝李明辉

刘滨朝 李明辉

(陕西科技大学机电工程学院,陕西西安,710021)

粒子群整定模糊PID控制纸机干燥部压力研究

刘滨朝 李明辉*

(陕西科技大学机电工程学院,陕西西安,710021)

针对高速纸机烘缸蒸汽压力是一个具有惯性、大延迟特性的控制目标,很难建立精确的数学模型的问题,设计了模糊PID控制器,通过模糊推理对PID的参数在线调整,但由于专家经验具有局限性、盲目性以及模糊控制内不确定因子过多,导致控制器效果无法快速达到稳态,因此,加入粒子群算法对量化因子和比例因子先在离线状态下进行迭代优化后,再通过模糊PID控制器在烘缸蒸汽压力控制系统进行仿真应用。仿真结果表明,采用基于粒子群算法优化的模糊PID控制器比传统的PID控制具有较强的鲁棒性和快速响应,具有明显的优越性。

蒸汽压力;纸机;粒子群算法;模糊控制;PID控制

纸机烘缸干燥是通过低压蒸汽加热烘缸,让烘缸表面与湿纸幅直接接触传热,从而提高纸幅的表面温度,蒸发纸幅中的水分。因此,烘缸温度的控制将直接影响纸张干燥过程中的含水量以及收缩率,过高的烘缸温度将导致粘缸、断纸等问题的发生;过低的烘缸温度使得纸幅水分蒸发不彻底,无法达到纸张的干度要求[1]。

烘缸接触干燥是一个复杂的传热传质过程,很难建立精确的数学模型;蒸汽冷凝水系统是一个大时滞的控制目标;随着纸机工况的改变,烘缸进口压力以及蒸汽流量也随之发生改变,传统的PID控制算法,对于多变复杂的纸机干燥部烘缸内的蒸汽压力控制模型已无法达到预期的控制目标。模糊控制算法对传统PID参数进行自整定,减少对纸机蒸汽压力精确模型的依赖,能够自适应地调整各个参数来满足在不同工况条件下对纸幅干燥的要求,提高了模型控制算法的鲁棒性。但常规模糊控制器的控制规则需要根据专家的经验来制定,模糊控制器内的参数无法自适应调整,造成算法自适应能力不高[2]。

结合粒子群和模糊PID算法全局优化,离线整定模糊控制规则以及控制论域,缩小寻优范围;通过模糊控制规则在线优化调整PID参数,可使控制算法的鲁棒性更强,寻优速度更快,进而使蒸汽系统快速、稳定地达到稳态。采用粒子群算法优化模糊控制器内的量化因子和比例因子,能够有效地提高模糊控制器的性能,使得控制算法能够在多变化不稳定的系统模型下快速地寻找到PID调节最优的参数值,从而获得鲁棒性强、稳定性高的输出曲线[3-5]。

1 蒸汽冷凝水工艺

高速卫生纸机干燥部蒸汽冷凝水系统烘缸压力控制主要的3个影响因素为:烘缸进口压力、烘缸进出口压力差、热泵二次蒸汽。烘缸进口压力控制烘缸表面温度,当烘缸进口压力过大,烘缸表面温度过高,烘缸表面与湿纸幅直接接触蒸发纸幅内的水分过多时,容易造成纸幅断裂;当烘缸进口压力过小,烘缸表面温度过低时,湿纸幅的水分无法及时快速地蒸发排出,造成纸张质量下降。控制烘缸进出口压力差可谨防因压差过小而造成烘缸内出现积水的现象,从而导致由于烘缸内的冷凝水无法及时排出,烘缸干燥效率直线下降并且造成热损失。热泵二次蒸汽系统,高温段的热蒸汽通过烘缸后,产生的高温冷凝水进入闪蒸罐内进行汽液分离,但由于闪蒸罐产生的二次蒸汽的品质较低,需要通过热泵喷嘴降低高温蒸汽压力,增加蒸汽流动速度而产生的负压力将二次蒸汽吸引过来,进行混合提升蒸汽品质,同时最大程度地降低热量的损耗。

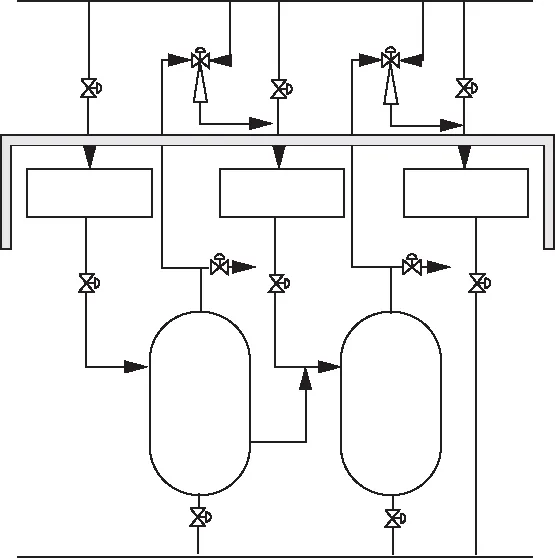

湿纸幅水分蒸发最直接的影响因素、烘缸进口压力是本课题的主要研究内容。通过控制烘缸进口压力,可减少因高速纸机车速的变化、分汽缸传输热蒸汽压力的变化等因素造成烘缸内压力的变化而使烘缸表面温度发生波动,进而影响湿纸幅水分蒸发的质量以及避免造成热量浪费。蒸汽冷凝水的工艺示意图见图1。

图1 蒸汽冷凝水的工艺

2 模糊PID算法

2.1模糊控制算法

模糊控制器(Fuzzy Controller,以下简称FC)是模糊控制系统的核心组成部分。FC的核心任务是通过模糊规则和近似推理得出应有的结论,而这一过程是在处理模糊集合测量的实际值与控制目标之间的误差e与误差变化率ec,并将其作为模糊控制器的输入值,进行模糊化处理,将精确误差变量e和ec通过尺度变换,使之落入各自论域范围内,然后赋予其语言值并定义为模糊集合[6]。定义模糊集合隶属函数,按制定的模糊规则进行模糊推理,求得模糊最优值,再通过解模糊函数进行精确化计算,比例变换后获得实际控制量。

2.2传统PID控制算法

传统的PID控制器,其算法见式(1)。

(1)

式中,e(t)=yd(t)-y(t)为测量值与目标值的误差;KP、KI、KD分别为PID算法的比例、积分、微分环节的增益系数;T为控制器的采样周期,Δe(t)是误差的变化量;KI=KP/TI,KD=KP·TD、TI、TD分别是积分和微分时间常数。

比例增益系数KP可加快控制器的响应速度,但过大的比例增益系数会造成输出曲线出现超调;积分增益系数KI可减少系统残余误差,防止出现超调现象,但太大的积分增益系数会导致输出曲线出现震荡,造成系统的稳定性降低;微分增益系数KD通过误差的速度调节,而非等到出现较大偏差才开始动作,因此调节效果更好,微分调节具有某种程度的预见性,属于“超前校正”。

2.3模糊PID控制算法

模糊PID控制器通过采集蒸汽冷凝水系统测定的实时烘缸压力与设定的预期压力值的误差值e和误差变化率ec,进行模糊化处理,模糊规则推理,实时对PID的3个参数ΔKP、ΔKI、ΔKD进行求优,从而对KP、KI、KD进行修正,修正式见式(2)~式(4)。

KP=KP0+ΔKP

(2)

KI=KI0+ΔKI

(3)

KD=KD0+ΔKD

(4)

式中,KP0、KI0、KD0为PID控制器设定的初始值。

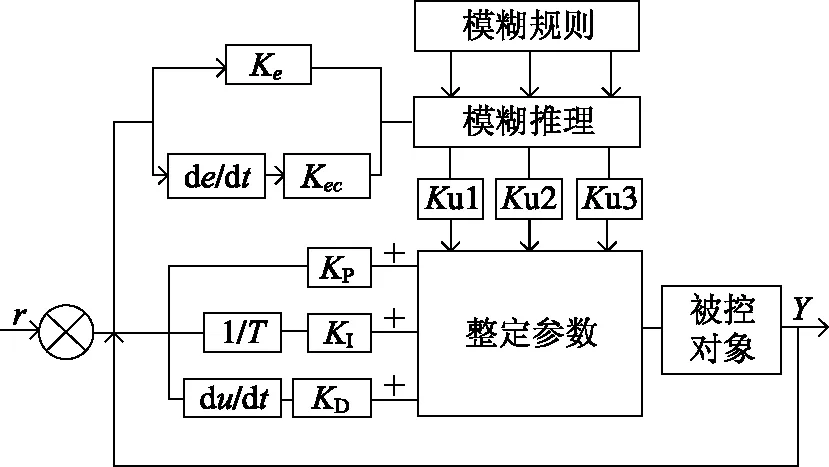

本课题选用两输入三输出型模糊控制器,对PID的KP0、KI0、KD0进行实时修正。模拟系统框图见图2。

图2 模糊PID系统框图

模糊控制其中的2个输入量:误差e和误差变化率ec通过模糊化处理,变为论域为[-5,5]的模糊集合;3个输出量:ΔKP、ΔKI、ΔKD变为论域为[-1,1]的模糊集合。将模糊子集赋予语言值{负大,负小,零,正小,正大},一般用英文字母{NB,NM,NS,Z0,PS,PM,PB}表示。

模糊控制器中误差e和误差变化率ec所用的量化因子Ke、Kec和比例因子Ku是粒子群根据输出量ΔKP、ΔKI、ΔKD对PID系数整定后,输出值的误差进行离线优化,寻找在线模糊PID控制器合适的参数值。输入量e和ec所选用的隶属度函数为高斯函数,输出量ΔKP、ΔKI、ΔKD的隶属度函数为三角函数。

模糊PID控制的核心是通过专家经验来制定模糊规则,寻找出误差e和误差变化率ec与ΔKP、ΔKI、ΔKD的关系。

当误差很大时,为了能够及时减少误差,PID的比例增益系数KP取大数值,增加收敛速度;为了避免微分溢出,KD取值应小一些;为了防止积分饱和,KI一般取零。

3 离线粒子群整定模糊PID参数

3.1粒子群算法

粒子群优化算法是对鸟群行为的一种模拟,源于对鸟群捕食行为的研究,是一种基于群体迭代优化算法。搜索空间内大量的粒子,将其群体各个粒子带入被优化函数中,求得最佳函数适应值。其他粒子将改变自己的运动方向和距离去追随当前的最优粒子。

在N维的目标搜索空间,将每个粒子看作空间内的一个点,每个群体由m个粒子构成,每个粒子坐标位置向量记为:

xi=(xi1,xi2,…,xim),i=1,2,…,m

(5)

速度向量记为:

vi=(vi1,vi2,…,vim),i=1,2,…,m

(6)

粒子搜索到的个体最优值记为:

pi=(pi1,pi2,…,pim),i=1,2,…,m

(7)

整个粒子群体搜索到的群体最优值记为:

pg=(pg1,pg2,…,pgm)

(8)

位置迭代公式:

(9)

式中,k表示迭代次数。

速度迭代公式为:

(10)

式中,w表示惯性权重;r1,r2为[0,1]之间的随机数字,c1,c2为加速常数。

3.2离线粒子群整定模糊PID参数

高速纸机蒸汽冷凝水系统对象模型具有惯性、大延迟特性,并且影响烘缸蒸汽压力变化的干扰因素多等,使得控制对象复杂。本课题将模糊控制与传统的PID算法进行结合,通过模糊规则对PID 3个参数进行实时整定,但由于专家意见以及规则的局限性,蒸汽压力控制输出曲线达到稳态速度较慢,无法及时整定出最优的PID参数。因此,本课题拟采用粒子群算法,对模糊PID中模糊控制论域进行优化,通过离线粒子群优化算法,求出较为准确的模糊论域后,再采用模糊PID进行在线控制,得到的控制曲线收敛速度更快,鲁棒性和抗干扰能力更强[7]。

模糊控制器中需要将传统的输入输出变量进行尺度变换,使之落入到各自的论域范围内,通常将论域定义为有限整数的离散论域,如将误差变量e的论域定义为{-3,-2,-1,0,1,2,3},并在离散点上赋予语言算子,设计出模糊控制器的语言变量论域[8]。

需要用到的模糊控制器中的量化因子Ke、Kec和比例因子Ku均会影响整个模糊PID压力控制器的结果。不确定因子的增多,如果单靠专家现场经验来调整量化因子和比例因子是十分困难和繁琐的,具有盲目性和不确定性,进而无法得到快速稳定的输出曲线和鲁棒性高的压力控制效果。因此,本课题通过使用粒子群算法在离线的情况下对模糊控制器中的量化因子Ke、Kec和比例因子Ku进行大范围的寻优,根据在线模糊PID所需要的控制对象先对其进行寻优处理,找到合适的量化因子和比例因子。

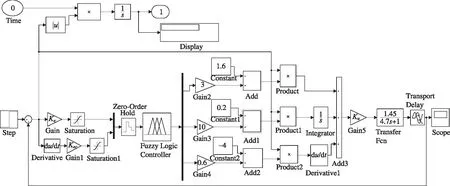

基于粒子群算法优化模糊PID压力控制器框图如图3所示[9-14]。

图3 基于粒子群算法的模糊PID系统框图

粒子群算法的流程和参数整定步骤可总结如下。

(1) 初始化。设定PSO算法涉及的各类参数:粒子群规模数m=100,维数Dim=3,学习因子c1=c2=2,惯性因子w=0.6,搜索空间的上限和下限Vmax=1,Vmin=-1,最大迭代次数(即收敛的条件)MaxIter=100,对种群中粒子的速度和位置初始化。

(2) 计算粒子的适应值。如果粒子的适应值好于其个体极值,则将其设置为该粒子的位置,且更新个体极值。如果所有粒子的个体极值中最好的优于当前的全局极值,则将其设置为该粒子的位置,更新全局极值及序号。

(3) 更新粒子的状态。用式(5)和式(6)每个粒子的位置和速度进行更新,如果粒子的速度超出最大速度,将其设为最大速度,如果粒子速度低于粒子的最小速度,将其设为最小速度。

(4) 检验是否满足结束条件。判断当前迭代次数是否已达到最大迭代次数MaxIter。如果满足上述条件,则停止迭代输出最优解,否则的话转入第二步。

4 粒子群优化模糊PID算法在烘缸压力控制中的仿真及应用

粒子群离线优化模糊PID控制器内量化因子Ke、Kec和比例因子Ku,模糊PID进行在线整定PID内的比例增益系数、积分增益系数、微分增益系数。根据烘缸内压力的设定值与检测值之间的误差以及误差变化率,经过粒子群算法进行迭代优化,求出适应值最高的模糊控制器因子后转在线控制,经过模糊控制再次对误差输入进行模糊化、模糊推理、误差输出解耦等过程,得到PID参数的增量ΔKP、ΔKI、ΔKD,最后加上之前的PID参数,得到本次优化新的PID参数,从而实现了对纸机干燥部烘缸压力的PID参数实时自整定,以满足现场对控制系统的要求,使得系统取得更快的响应速度,更好的抗干扰能力。

图4 干燥部蒸汽压力控制系统仿真结构图

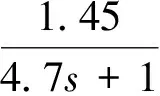

MATLAB仿真与结果分析:根据上述粒子群算法的优化思想,在MATLAB仿真环境下,先离线对模糊控制器参数进行迭代寻优后,使用优化好的模糊控制器对纸机干燥部蒸汽压力的PID参数进行在线自整定,得到一组最优的控制参数,以满足控制系统的要求。干燥部蒸汽压力的数学模型可简化为一个一阶惯性加延迟的环节,如式(11)所示[15-16]。

(11)

为了验证基于粒子群算法的模糊PID控制器的控制效果,利用MATLAB的Simulink工具箱,对纸机干燥部蒸汽压力控制协调进行仿真研究,控制器的仿真结构见图4。

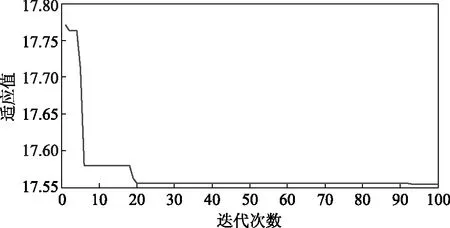

利用粒子群算法对蒸汽压力的模糊PID控制器进行离线迭代,整定后的模糊PID控制器的量化因子和比例因子参数见表1,粒子群优化指标变化曲线如图5所示。

表1 粒子群优化整定模糊PID基本参数

图5 粒子群优化指标变化曲线图

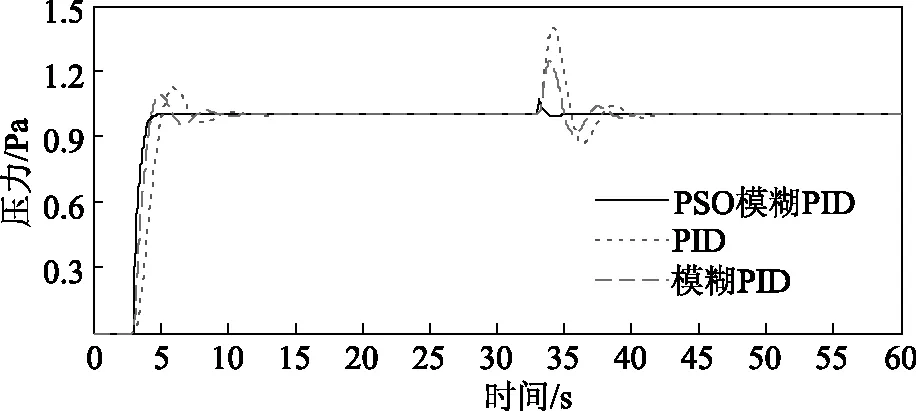

图6 不同控制方法所对应的单位节约响应曲线

图6所示为不同控制方法所对应的单位节约响应曲线。由图6可以看出,传统PID控制时,超调量大,稳态响应时间慢,并伴随有震荡出现。模糊PID控制可以有效地抑制一定量的超调和加快蒸汽压力达到稳态的响应速度,但模糊控制器内的量化因子和比例因子通过人为调节,无法进行跟踪优化,容易陷入局部最优;基于粒子群算法的模糊PID,响应速度最快,超调量明显减少,通过粒子群离线寻优后的模糊PID控制器控制效果明显提升。

当蒸汽压力在30 s处产生幅值为1的扰动,采用粒子群离线优化后的模糊PID控制器,蒸汽压力变化几乎为零,仅有不到7%的小波动,而且很快就能趋于稳态,即消除了外界输入蒸汽压力波动的影响,使得控制系统鲁棒性更强,其响应速度也变快,超调量明显减少,控制效果更好。因此,在控制纸机干燥部蒸汽压力时,基于粒子群算法的模糊PID控制在响应速度、超调量、稳态值、鲁棒性方面均优于模糊PID控制和传统的PID控制。

5 结 语

针对纸机干燥部蒸汽压力控制是一个具有惯性、大延迟特性的控制目标,利用传统的PID控制器很难得到预期的控制效果。本课题通过粒子群离线迭代优化的方法,对模糊PID控制器内不确定的变量进行寻优处理后,将拥有最优量化因子和比例因子的模糊PID控制器对干燥部烘缸蒸汽压力系统进行控制,能够有效避免传统模糊通过专家经验盲目寻优的同时,也可以更好地发挥模糊PID的控制效果。MATLAB仿真结果表明,本课题提出的基于粒子群算法的模糊PID控制提高了控制系统的响应速度和抗干扰能力,并且有效地抑制了超调量,为控制纸机干燥部蒸汽压力提供了一种有效的方法。

[1] 尚 强, 王明春, 尹凌霄, 等. 基于粒子群优化算法的变论域模糊PID控制器在过热汽温控制中的应用[J]. 发电设备, 2014, 28(1): 11.

[2] 汤 伟, 张金果, 吴 瑞,等. 基于纸机干燥部热力平衡计算的热力控制系统研究[J]. 化工自动化及仪表, 2010, 37(4): 13.

[3] 孟德志, 汤 伟. 基于模糊控制的纸机蒸汽冷凝水控制系统[J]. 微计算机信息, 2010, 26(7): 77.

[4] 臧怀泉, 曹学铭, 张乃斯,等. 基于粒子群优化算法的模糊神经分数阶PID电子节气门控制器设计[J]. 燕山大学学报, 2014, (4): 354.

[5] 尚 强. 基于粒子群优化算法的模糊控制在电厂过热汽温控制中的应用[D]. 南京: 东南大学, 2014.

[6] 花晶晶, 费敏锐. 基于粒子群优化的锅炉温度模糊PID控制器设计及其仿真[J]. 仪表技术, 2011(10): 33.

[7] 王丽娜. 电站锅炉主蒸汽温度模糊PID控制[D]. 北京: 华北电力大学, 2015.

[8] 方 圆, 陈水利, 陈国龙,等. 自适应粒子群算法的整定模糊PID控制器的参数优化[J]. 集美大学学报: 自然科学版, 2012, 17(2): 147.

[9] 李 佳. 模糊自整定PID控制在过热汽温控制系统中的研究与应用[D]. 哈尔滨: 哈尔滨理工大学, 2012.

[10] 刘庆余. 基于粒子群的模糊控制在过热蒸汽温度系统中的研究[D]. 哈尔滨: 哈尔滨理工大学, 2015.

[11] 邢 飞. 基于改进PSO和BP混合优化算法的炉温控制系统研究[J]. 测控技术, 2016, 35(12): 88.

[12] 汪阳华. 基于粒子群算法的锅炉主蒸汽压力模糊PID控制[J]. 湖南工业大学学报, 2012, 26(5): 62.

[13] 应明峰, 王海祥, 翟力欣, 等. 一种云自适应粒子群优化的模糊PID控制器设计[J]. 计算机测量与控制, 2013, 21(12): 3278.

[14] 赵 俊, 陈建军. 混沌粒子群优化的模糊神经PID控制器设计[J]. 西安电子科技大学学报: 自然科学版, 2008, 35(1): 54.

[15] 李 茜, 庞 肖, 汤 伟, 等. 基于改进的PSO算法在纸机干燥部压力控制PID参数整定中的应用[J]. 纸和造纸, 2016, 35(10): 4.

[16] 李 茜, 庞 肖, 汤 伟, 等. 基于粒子群算法优化干燥部气罩通风系统送风温度[J]. 中国造纸, 2016, 35(8): 57.

StudyonthePressureControloftheDryerinPaperMachinewithFuzzyPIDControlOptimizingbyParticleSwarm

LIU Bin-chao LI Ming-hui*

(CollegeofElectricandInformationEngineering,ShaanxiUniversityofScienceandTechnology,Xi’an,ShaanxiProvince, 710021) (*E-mail: 974735323@qq.com)

Due to the steam pressure of high speed paper machine dryer is a control target with inertia and big delay characteristics, it is very difficult to establish its precise mathematical model, the fuzzy PID controller was designed and the PID parameters were adjusted online by fuzzy reasoning. However, the controller function could not quickly reach the steady state, because of the limitation and blindness of the expert experience as well as too many uncertain factors in fuzzy control, therefore firstly the quantization factor and scaling factor were offline iterative optimized by adding particle swarm optimization algorithm, then simulation application in dryer steam pressure control system through fuzzy PID controller was carried out. The simulation results showed that the fuzzy PID controller based on particle swarm optimization algorithm had stronger robustness and faster response than the traditional PID control, and had obvious superiority.

vapor pressure; paper machine; particle swarm optimization; fuzzy control; PID control

马 忻)

TP273

A

1000- 6842(2017)04- 0042- 05

2017- 05- 04

刘滨朝,男,1993年生;在读硕士研究生;主要研究方向:机电系统控制与设计、高级过程控制。

*通信联系人:李明辉,E-mail:932249530@qq.com。