组分变化对电石炉电极消耗的影响

2018-01-02康文斌

康文斌,宋 华

(中国石化长城能源化工(宁夏)有限公司,宁夏银川 751400)

组分变化对电石炉电极消耗的影响

康文斌,宋 华

(中国石化长城能源化工(宁夏)有限公司,宁夏银川 751400)

大型密闭电石炉通过三相自焙电极将炉内的生石灰、炭材加热后反应生成电石。炉料中的石灰生烧含量、炭材挥发分、电极糊的挥发分、入炉原料配比将直接影响着电极消耗速度和炉内的反应过程。

密闭电石炉;配比;电极消耗

本文以81 000 kVA大型密闭电石炉为背景,分析了组分变化后对炉料实际配比的影响,指出了各组分的变化对电石炉内反应和电极消耗的作用。原料中各组分的变化实际就是炉内实际配比的变化,配比对电极消耗的影响本质上取决于炉内固定炭含量。炉料中炭含量越高,电极中的炭参与反应的越少,相应的电极消耗就越少。因此,保持电极长度的稳定需要有合理的实际炉料配比。另外,电石炉炉料的比电阻随配比变化而波动,炉料配比高,则比电阻小,可以生产较高质量的电石,反之,配比低,炉料比电阻高,电石质量变低。掌握炉料组分、炉料配比对电石炉生产的影响后,可以更好的指导电石炉生产[1,2]。

1 炉料配比的计算

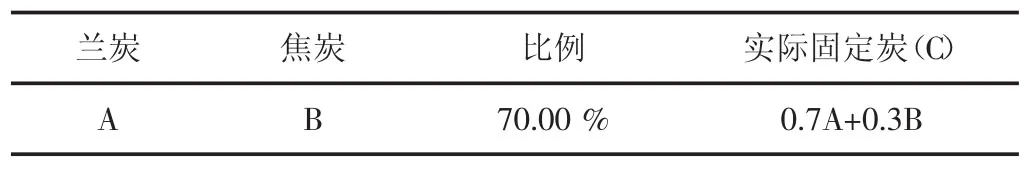

1.1 炭材中炭含量计算

电石生产常用的炭材主要为兰炭和焦炭,根据兰炭和焦炭的比例,按照固定炭的组分含量分别相加所得为实际固定炭含量(见表1)。

表1 炭材固定炭的计算

1.2 电石中氧化钙含量

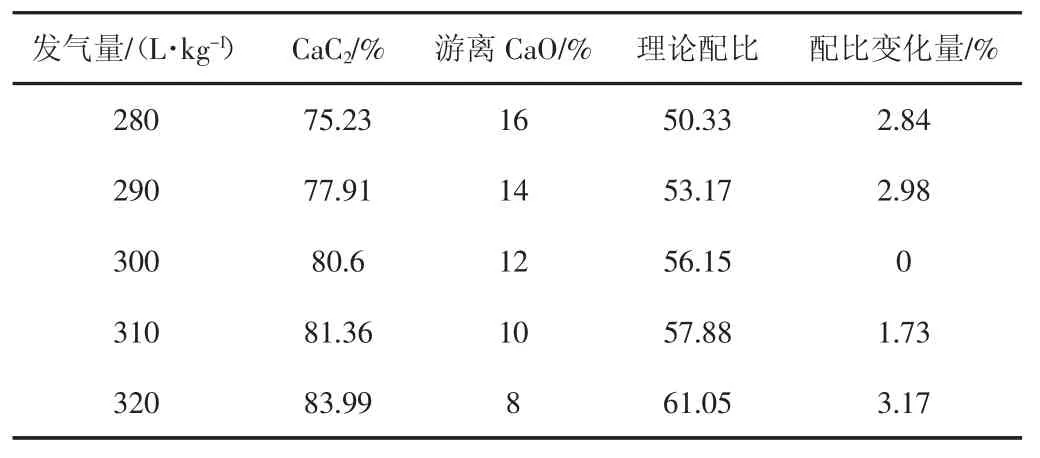

以生产发气量300 L/kg电石为例,对应的电石含量和游离CaO含量(见表2)。

表2 电石中游离氧化钙与电石成分和发气量的关系

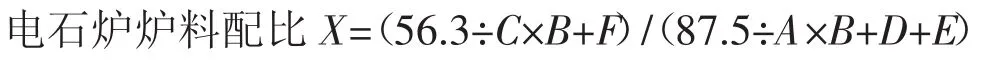

1.3 配比的计算

电石炉炉料配比的计算方式如下:

其中:A-石灰中的CaO含量,%;B-电石的CaC2含量,%;C-炭材的固定炭含量,%;D-电石中的游离CaO含量,%;E-入炉石灰损失量,%;F-入炉炭素原料的损失量,%。

根据电石炉炉料配比计算公式计算统计后得出如下结论(见表3)。

表3 电石炉原料变化与配比变化对比

据此结论,可以根据入炉原料中的氧化钙含量和炭含量的变化来及时调整入炉配比,保持电极消耗的速率稳定和电石质量的稳定性。

2 炉料组分对电极消耗的影响

2.1 石灰生烧含量

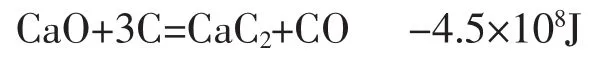

电石是由石灰和炭材经过高温反应生成的,石灰和炭材含量的变化直接影响着电石炉的有效配比。其中最重要的为石灰中碳酸钙的分解,每产生1 kg二氧化碳需要消耗400 000 J热量。石灰中的生烧石灰含量的变化,直接影响着电石的实际炭材消耗和工艺电耗,从而使电石质量发生变化。电石生成反应式如下:

碳酸钙的分解需要很多热量,消耗更多的电能,相当于每千克二氧化碳消耗电能1.12 kW·h。据电石生产中尾气的实际测量值可以看出,二氧化碳几乎被百分之百还原,化学反应方程式为:

上式中,可以计算出每产生1 kg二氧化碳大约消耗3 900 000 J热量。碳酸钙就会分解出一定的二氧化碳,二氧化碳的分解速度会随着温度的变化而变化,温度越高,碳酸钙的分解速度就越快。790 000 J的热量,相当于0.22 kW·h的电能。

生烧石灰只有经过进一步的分解,才能够与碳发生反应,进而生成电石,碳酸钙的分解是需要耗掉很多能量的,相当于生产电石的能耗增加。每吨电石要通过对电的消耗来补充。也就说明石灰中生烧含量增加后,相当于把电石炉炉料的配比提高了,降低了电极的消耗,容易使电极过长,增加了电石的质量,但不利于电石炉的出炉,甚至会将电石炉料的操作秩序给打乱,不利于电石炉的稳定操作。

2.2 炭材、电极糊挥发分

碳素原料的挥发分一般含有20%~30%的氧,在电石炉内与温度极高的烧结电极反应,使电极消耗增加。

电极糊的灰分含量是一个必须要严格控制的质量指标,电极糊的灰分对电极的焙烧速度、导电性能、抗氧化性能、烧结密度、消耗速度等有直接的影响,严格控制电极糊的灰分质量指标尤为关键,灰分偏低,挥发分偏高时,电极的焙烧强度不够,容易造成电极的硬断,都会增加电极糊的消耗。合理控制电极糊的产品质量,是确保电石炉长期稳定运行的关键。同时挥发分过高,电石炉内的氢气含量偏高,不利于电石炉的安全生产。

2.3 炉料配比

电石炉的标准发气量为310 L/kg,要高于目标设定值300 L/kg,当发生电石质量较高或较低时,可根据电石质量来调整原来的配比,必须确保电石质量的真实性,若将石灰中氧化钙含量设定为88%、炭材固定炭含量为82%,由表2和表3计算配比的调整量。

由此看出,炉料的配比越高,电石的质量越高,碳含量增加后,降低了电极的消耗。

假定其损耗量一定,以电石发气量和配比量为基础(见表4),据表2、表3可修订配比和电石质量的目标值。及时根据原料变化调整配比,以降低对电极消耗的影响。

表4 电石发气量与配比的变化量

3 结论

电石炉入炉石灰生烧含量较高时,既增加了电石炉的工艺电耗,又提高了电石炉的配比,电极消耗过慢,使得电极工作长度增加,电石炉出炉困难,扰乱了电石炉正常的工艺操作秩序,不利于电石炉的稳定操作,所以在生产操作时,需要严格控制入炉白灰的过烧含量,大型密闭电石炉要求的生烧含量小于5%。

碳素原料及电极糊的挥发分过高时,灰分降低,主要对电极的消耗,在电石炉内与温度极高的烧结电极反应,使电极氧化过快,消耗增加,同时氢含量升高,也存在安全隐患,操作上必须避免超指标原料入炉。

炉料配比对电极消耗的影响较大,炉料配比高,可以生产较高质量的电石,但出炉较为困难,负荷难以提升;反之,配比低,电石质量变低,电极消耗过快。所以电石生产过程中要确保配比的稳定合理。

[1]熊谟远.电石生产及深加工产品[M].北京:化学工业出版社,2001:91-97.

[2]戴维,舒莉.铁合金冶金工程[M].北京:冶金工业出版社,1995.

TQ161

A

1673-5285(2017)12-0138-02

10.3969/j.issn.1673-5285.2017.12.034

2017-11-03

康文斌,男(1986-),2009年毕业于重庆大学冶金工程专业。