提高天然气处理厂储罐氮封系统稳定性及节能研究

2018-01-02李天鹏王创道刘汝鑫张少龙

李天鹏 ,王创道 ,刘汝鑫 ,王 丽 ,王 宁 ,张少龙 ,李 飞

(1.中国石油长庆油田分公司第三采气厂,内蒙古乌审旗 017300;2.中国石油长庆油田分公司第二采气厂,陕西榆林 719000)

提高天然气处理厂储罐氮封系统稳定性及节能研究

李天鹏1,王创道2,刘汝鑫1,王 丽1,王 宁1,张少龙1,李 飞1

(1.中国石油长庆油田分公司第三采气厂,内蒙古乌审旗 017300;2.中国石油长庆油田分公司第二采气厂,陕西榆林 719000)

氮封系统的稳定运行对天然气处理厂危险物料的存放以及整个天然气处理工艺流程的实现具有重要意义,通过分析氮封系统运行过程中存在的问题,提出解决方法,提高了氮封系统的稳定性,稳定性提高的同时降低了氮气耗量,从氮气产生的源头提出节能降耗新措施。

氮封;效果;稳定性;节能

为了防止导热油等物料接触空气发生反应而变质,从而导致性能降低,使用寿命缩短,通常在储罐的气相空间充入氮气以隔绝空气。凝析油产品罐、甲醇产品罐等储罐内充入氮气,不仅可以减少油气的挥发,还可以降低可燃混合气体氧气含量,提高油品的储存安全性。

所以,氮封系统的稳定运行对天然气处理厂危险物料的安全稳定存放以及整个天然气处理工艺流程的实现具有重要意义[1-3]。

1 氮封系统运行分析

1.1 氮封系统的组成及工作原理

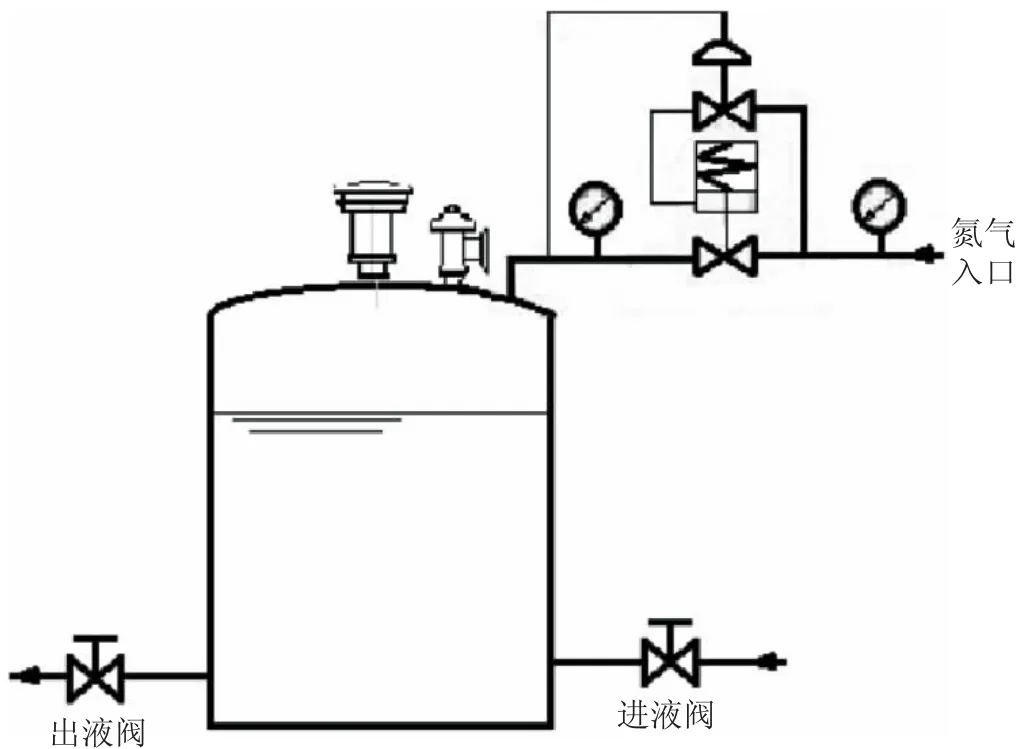

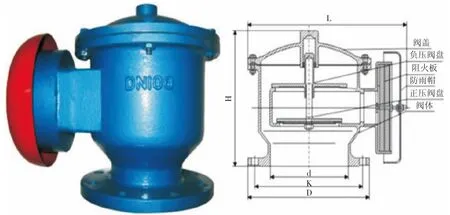

所有储罐的氮封系统主要由氮封调节阀、带阻火器呼吸阀、液压安全阀、压力检测仪表等附件构成。主要目的是使氮气时刻充满储罐的气相空间,并随着罐内物料体积变化而实现补充氮气和泄压目的,保证储罐内氮气压力保持在一个合理范围。其组成(见图1)。

图1 氮封系统流程示意图

氮封调节阀工作压力一般设定为900 Pa,呼吸阀的压力设定范围一般为-490 Pa~1 470 Pa,液压安全阀的压力设定范围一般为-490 Pa~1 960 Pa。当储罐进液时,液面上升,气相部分容积减小,压力升高,当罐内压力升高至1 470 Pa时,呼吸阀打开,向外排出氮气,若进液速度较快时,气体来不及从呼吸阀中排出,储罐内压力继续升高,当升至1 960 Pa时,储罐液压安全阀打开,向外排出氮气。反之当储罐排液时,储罐内压力降低,当低于900 Pa时,氮封调节阀开度增大,向罐内充注氮气,当罐内压力升高至氮封阀设定点时,氮封调节阀关闭,停止供氮气。若排液速度较快时,氮气来不及及时补充,罐内压力继续降低,当降至-490 Pa时,空气从呼吸阀以及液压安全阀同时补入,保障了储罐的安全运行。

1.2 氮封系统存在的问题

从天然气处理厂的运行情况来看氮封系统运行总体平稳正常。以苏里格第六天然气处理厂为例,2016年以来,储运罐区氮封压力基本保持在0.85 kPa~0.9 kPa范围内,有力保障了储罐安全。

但是在运行过程中也存在一些不稳定因素导致的氮封压力波动情况,主要有以下情况。

(1)储存介质经常流动的储罐,如凝析油产品罐在装油作业时,氮封压力会逐渐降低,装油作业完成后,氮封压力又会逐步升高至设定压力。

氮封压力的波动不仅会影响使用静压式液位计储罐的罐存,而且会影响连续装油的速度,降低装卸油作业的效率。

(2)采出水罐区除油罐、沉降罐等储罐在氮封总管压力稳定,且无进液、出液等作业时,氮封压力突然降低,有时甚至压力降低至零。

从其他公司的相关恶性事件教训得出,有时储罐压力降低太猛时,有可能会出现储罐被“抽瘪”变形,严重威胁储罐的安全。

2 提高氮封系统稳定性方法

根据实际运行情况总结发现,储罐氮封压力不稳定的原因主要来自两方面:(1)储罐密封性降低,如液压安全阀、呼吸阀出现故障,不能按照设计要求工作,如储罐溢流管线、液位计等附件密封不良等等;(2)供氮气系统出现故障,如氮封调节阀故障,上游氮气压力超出范围等等。

2.1 液压安全阀存在问题分析

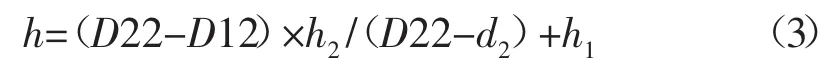

液压式安全阀是呼吸阀的安全备用设备,它的吸气和呼气的动作压力略高于呼吸阀,在呼吸阀一旦失灵或在冬季其活瓣冻结时,液压安全阀的液封即被破坏从而保护储罐免遭破坏。

储罐液压安全阀阀内密封液体液位过低或过高,导致密封性降低或者失去储罐压力到达设定点泄放的能力(见图2)。

2.1.1 液压安全阀液位的确定 液压安全阀隔板浸入液封内距离阀底高度为h1(m),在压力下工作时,液压安全阀会产生高度最大为h2(m)的液封,负压工作时,产生高度最高为h3(m)的液封,罐内外压力相等时密封液高度为 h(m),密封液的密度为 ρ(kg/m3),当地的大气压为 p0(kPa)。

储罐的设计压力为-0.49 kPa~2 kPa,液压安全阀起跳压力 p1=1.8 kPa。

密封液装填量:

密封液填装高度:

由储罐的设计压力推算可知,h3(m)<h2(m),D2、D1、d、h1值可查阅阀门参数,从而算得密封液装填高度h。

图2 氮封系统液压安全阀不同状态下示意图

2.1.2 液压安全阀密封液的确定 液压安全阀作用的实现主要靠密封液来实现,液压安全阀内的密封液体应满足以下要求:(1)液体必须是沸点高、不易挥发的油品;(2)液体在低温环境下必须不得出现冻堵情况;(3)液体的流动性等参数受环境温度影响较小。

由于苏里格地区夏季温度高,冬季温度低,且全年大部分时间昼夜温差大,选用常用油品的话,流动性变化太大,不易保持压力的恒定。综合各类因素,最终选用天然气压缩机组专用防冻液作为密封液,既确保冬天不会冻堵,也避免了流动性受温度影响太大,而且价钱便宜;缺点是需要经常检查液位并及时补充,但同时,频繁的巡检能够及时发现液压安全阀出现的问题。

综上所述,通过精确的计算可得出液压安全阀设定点压力对应的密封液填装高度,并通过定期的检查巡检,确保蒸发等消耗量能得到及时的补充,即可保证液压安全阀正常运行。

2.2 呼吸阀存在问题分析

呼吸阀常见故障有漏气、卡死、粘结、梗塞、冻结5种(见图3)。

(1)漏气:漏气一般是由于锈蚀、坚硬物体划伤阀与阀盘的接触面、阀盘或阀座变形以及阀盘导杆倾斜等缘故造成的;

(2)卡死:卡死多发生在由于呼吸阀装置不正确或储罐变形招致阀盘导杆倾斜以及阀杆锈蚀的状况下,阀座在导杆中活动时不能到位,将阀盘卡于导杆中;

(3)粘结:粘结是由于有蒸气、水分与堆积在阀盘、阀座、导杆上的尘土等杂物混合发作化学物理变化,经过长时间运行后,使阀盘与阀座或导杆粘结一起;

(4)梗塞:梗塞主要是由于机械呼吸阀长期高负荷运作,致使尘土、锈渣等杂物堆在呼吸阀呼吸管内,使呼吸阀梗塞;

(5)冻结:冻结是由于气温变化,空气中的水分在呼吸阀的阀体、阀盘、阀座和导杆等部位凝结,进而结冰,使阀难以开启。

以上这些故障,有的会导致呼吸阀到达控制压力时不能正常运作,形成储罐超压,危及储罐安全;有的则使呼吸阀失去平衡,形成大小呼吸失控,从而增加进料的蒸发损耗,使油料质量降落,加重区域大气污染,影响操作人员身体健康,增加区域安全风险。

图3 呼吸阀外形及结构示意图

从实际出发,要尽量避免上述故障,须做好以下三点:

(1)在例行巡检时要从外观和现象上增强观察和分析,及时发现问题,及时处理,如氮封压力、储罐罐体和呼吸阀阀体有无异常变化。

(2)储罐进出油作业时,检查呼吸阀运转状况能否正常;阻火板有没有破损,能否畅通;呼吸阀阀体有无漏气等。

(3)定期对呼吸阀进行较全面的检查维保,各储罐的机械呼吸阀,一、四季度每月维保两次(防冻结),二、三季度每月维保一次。

2.3 氮封系统调节阀故障导致氮封压力不稳定

将设在罐顶的取压点的介质经导压管引入检测机构、介质在检测元件上产生一个作用力与弹簧、预紧力相平衡。当罐内压力降低至低于供氮装置压力设定点时,平衡破坏,使指挥器阀芯打开,使阀前气体经减压阀、节流阀、进入主阀执行机构上、下膜室,打开主阀阀芯、向罐内充注氮气;当罐内压力升至供氮装置压力设定点,由于预设弹簧力,关闭指挥器阀芯、由于主阀执行机构中弹簧作用,关闭主阀,停止供氮。

从实际生产情况来看,氮封阀主要存在以下问题:(1)导压管堵塞,氮封阀没有反馈信号,造成氮气不停地补充;(2)弹簧弹力变小,如果主阀、导阀以及两个阀芯室无污物,而且导压管也未堵塞,则有可能是导阀下的预设弹簧弹力减小,使氮封阀不停补气;(3)密封圈损坏,导阀在工作过程中动作频繁,使密封圈经常受到阀座的冲击,导致密封圈磨损或断裂,起不到密封作用;(4)管线中残存的污物或者在灰尘较多的环境中长时间使用导致氮封阀工作不正常,污物黏在导阀、主阀阀芯室内,导致其不能正常回座。

定期对氮封阀进行维保作业,对弹簧、密封圈等进行定期更换,长时间运行后对阀体内部进行清理保养,确保阀在运行期间不会由于本身问题出现故障,可有效提高氮封调节阀的运行稳定性。

2.4 储罐出液速度过快导致的氮封不稳定

氮封系统的不稳定全部为压力过低导致的不稳定,分析发现储罐只有在出液作业对氮封压力产生较大的影响。苏里格地区天然气处理厂的各类储罐的出液作业主要有:产品凝析油外运、回注系统合格气田采出水回注作业、外运污油、外运自产甲醇。根据第六处理厂实际生产经验,自产甲醇和污油外运量都很小,所以主要对凝析油外运作业和回注作业进行分析。

装油速度受凝析油密度、环境温度影响,回注速度主要受回注水指标是否达标以及回注地层情况影响。

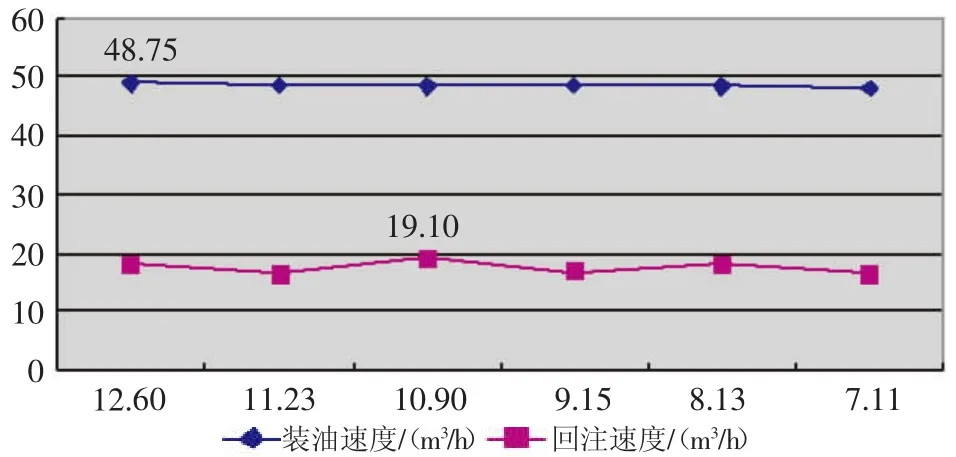

以第六处理厂为例,近六个月凝析油装油速度以及回注速度(见图4)。

图4 储罐出液作业时速度趋势图

从图4的趋势中可以看出,每项作业的出液速度基本稳定。按照趋势图的最高速度得出,全部储罐的出液速度最高为67.85 m3/h,所以,储罐出液作业时,算上储罐介质受温度的变化,需要氮气的流量最高按照70 m3/h计算。

截止12月1日,2016年第六处理厂全年累计消耗氮气617 707.13 m3,平均流量为76.8 m3/h。从以上计算可以得出,即使全厂储罐无进液作业,全部为出液作业时,所需要的氮气流量也远低于目前的供给流量,所以,储罐进出液操作不是引起氮封压力不稳定的主要因素。

2.5 采出水系统储罐氮封压力无法保持分析

以第六处理厂为例,采出水处理及回注系统四具储罐经常氮封压力不稳定,且长时间氮气压力为零,存在较大隐患。

表面原因分析为采出水处理及回注区要进行频繁地进出液操作,导致氮气流量波动频繁,但经过2.4的分析可以得出,该因素不是决定性因素。

通过进一步的检查发现,采出水处理及回注系统储罐由于其工艺流程要求,全部设有溢流管线,溢流出的气田采出水通过水封井至均质调节池。原理(见图5)。

图5 溢流管线导致氮封压力不稳示意图

当均质池液位较低时,水封井水封头无法将溢流管线封住,导致氮气顺溢流管线从水封井逸出,氮封系统压力无法保持,压力变为零的可能性提高。

发现该问题后,将水封头规格改变,提高水封头的长度,将水封头出口降至水封井出水管线以下,从而避免由于均质池液位降低导致的无法正常水封情况的出现,成功解决采出水系统氮封长期不稳定的情况。

3 氮封稳定性提高后的节能研究

通过以上的分析和对应的应对措施的实施,可有效提高氮封系统的密封性和运行稳定性,并有效降低全厂氮气的消耗量。

以第六处理厂为例,氮封系统密封性不良时,空氮站氮气储罐的出口流量基本在130 m3/h~150 m3/h范围内,并且在此流量下仅仅保证了储运罐区8具储罐的氮封压力达标,采出水处理及回注系统4具储罐氮封压力在此期间大部分时间为0,存在较大的安全隐患。

通过一年多来的观察和分析,当储罐密封性良好,且储运罐区8具罐和采出水系统4具罐氮封压力达标时,空氮站氮气储罐出口流量一直稳定在50 m3/h~80 m3/h范围内(由于各类储罐的进出液作业,氮气流量有小范围的波动),氮气流量降低达38.5%至53.3%,节约氮气量可观(见表1)。

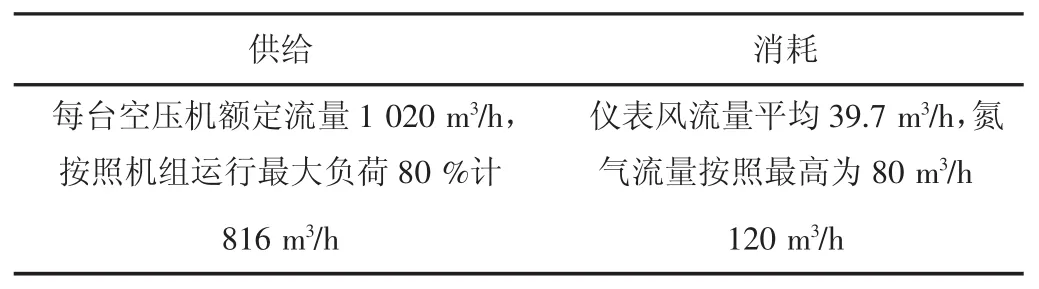

表1 空压机供给及下游气体消耗对比情况

低氮气流量运行时,原设计的两台空压机,其中一台一直处于减荷运行。

通过表1分析可以看出,当氮气流量较低时,1台空压机完全可以满足全厂辅助气体的使用。

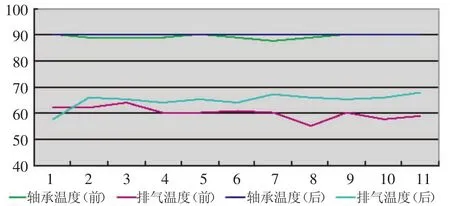

由于经过各项整改措施后,第六处理厂各类储罐密封性良好,氮气消耗量较低。2016年7月29日开始,空氮站的三台空压机由原先“两用一备”运行模式,改为“一用两备”运行,运行过程中空压机各项参数正常,主要参数趋势对比图(见图6)。

图6 空压机运行模式变化前后主要参数对比图

从图6中可以看出,空压机电机轴承温度基本未变,电机运行良好,压缩机排气温度略有升高,升高幅度约为5℃,主要因为排气量增加导致冷却效果降低,但排气温度仍然远小于设计的排气温度。

改变供气端空压机运行模式后,下游储罐压力恒定,且不受装油、回注等作业的影响,证明供气充足,储罐区的氧含量变化(见图7)。

从图7可以得出,各储罐氧含量在一台空压机运行时(8月1日至8月22日)与两台空压机运行时(10月3日至10月24日)相比变化不大,甚至比两台运行时氧含量有所降低。两个对比月的储罐氧含量数值保持在0%~1.8%,远远达不到所含凝析油、甲醇蒸汽爆炸所需要氧含量。

图7 供气端运行模式改变前后各储罐氧含量趋势图

氮封系统密封性提高,氮气用量减小,但储罐氧含量并未升高,完全满足生产要求。

从两台空压机减少为一台空压机运行,可节约一台空压机的电量,每台空压机额定功率90 kW,按照80%负荷计算,每年可节约电量:

每度电按照0.63元计算,每年可节约电费39.74万元。

所以从设备本身以及工艺的实现两方面均说明,空氮站施行空压机“一用两备”模式,是完全可行的,这种模式一方面每年节省电费39万余元,另一方面,两台空压机备用,可提高空压机冗余率,提高仪表风、氮气的供给安全稳定性。

4 结论

(1)氮封系统压力不稳定不仅存在储罐受损失效的风险,而且影响储罐介质容量的准确计量,降低作业效率,对储罐安全平稳生产造成影响。

(2)储罐氮封系统的液压安全阀、呼吸阀、氮封阀以及相关管线、接头的完好与否都对储罐氮封系统的稳定运行造成影响。加强对关键部位的巡检和保养,出现问题及时解决,可有效提高氮封系统的稳定性。

(3)几个储罐公用一个氮封调节阀,可以实现多个运行过程中的储罐进气量和排气量的部分平衡,不仅可以减少氮气用量,同时还可以减少储罐在收油作业时的油气排放,但是总供气管线调节阀故障后,全部储罐的氮封压力受影响,不同介质全部联通后,存在介质互通的可能性,且凝析油、甲醇等挥发性物质蒸汽进入氮气管线中逐渐累积。建议在预算允许的情况下,一个储罐由一个氮封阀控制,可大幅度提高氮封系统稳定性。

(4)处理厂一般规定每周对储罐氧含量进行测量,测量位置及不同人员的手动测量存在误差,而且频繁的上罐作业存在潜在安全风险,建议在储罐增加氧含量在线分析仪,对氧含量进行实时的远程监控。

(5)氮封系统稳定性的提高,氮气耗量降低达38.5%至53.3%,同时可改变空氮站空压机运行模式,由原先“两用一备”运行模式,改为“一用两备”运行,既提高空压机冗余率,提高仪表风、氮气的供给安全稳定性,而且每年可节省电费约39万余元。

[1]梁晓峰.化工企业原料储罐氮封系统的设计及应用[J].宁波化工,2013,(1):27-29.

[2]葛涛,陈平,等.榆林天然气处理厂储罐氮封系统改造[J].石油化工应用,2014,33(10):118-120.

[3]SH/T3007-2007.石油化工储运系统罐区设计规范[S].2007.

Study on stability and energy saving of nitrogen seal system in storage tank of natural gas processing plant

LI Tianpeng1,WANG Chuangdao2,LIU Ruxin1,WANG Li1,WANG Ning1,ZHANG Shaolong1,LI Fei1

(1.Gas Production Plant 3 of PetroChina Changqing Oilfield Company,Wushenqi Neimenggu 017300,China;2.Gas Production Plant 2 of PetroChina Changqing Oilfield Company,Yulin Shanxi 719000,China)

The stable operation of nitrogen sealing system is of great significance to the storage of hazardous materials in natural gas processing plants and the realization of the whole process of natural gas treatment.The solution to the problems existing in the operation of nitrogen sealing system is put forward by analysis.The nitrogen consumption is reduced with the increase of stability.New measures for energy saving and consumption reduction are put forward from the source of nitrogen production.

nitrogen sealing system;effect;stability;energy-saving technology

TE972

A

1673-5285(2017)12-0035-06

10.3969/j.issn.1673-5285.2017.12.009

2017-11-23