模块化动态拆卸序列生成研究*

2018-01-02裴国旭杜晓明卜昭峰薛辉

裴国旭,杜晓明,卜昭峰,薛辉

(军械工程学院 装备指挥与管理系,河北 石家庄 050001)

0 引言

战时装备维修保障的基本过程是:当装备出现战场损伤,使用分队决定是否进行现场抢修还是后送修理,后方指挥所接收前方提出的抢修需求,根据损伤部位,及时指派相应专业维修分队前出,完成修理过程。装备维修保障仿真系统需要对后方指挥所、使用分队、维修分队的指挥与行动过程进行建模与仿真,通过多轮运行给出装备修理过程的模拟结果,如等待时间、维修时间、资源消耗等。在此仿真过程中,面对某个损伤装备,需要对不同专业修理单元之间的协同修理行为进行建模,保证多个修理单元准确展开串行作业、并行作业或混合作业,以获得装备修理的拆卸时间、更换时间、等待时间、作业效率等数据。在实现多专业修理单元协同行为建模中,如何实现对损伤装备的非破坏性目标拆卸建模是基础[1-4]。

当前目标拆卸建模主要基于图论,利用图形的逻辑顺序形成拆卸顺序。这类方法虽可以解决拆卸建模问题,但随着零部件数量增多,不可避免的会产生“组合爆炸问题”[5]。为解决这一问题,姚丽英等[6]提出了一种基于分层结构的拆卸模型,利用层次结构图进行拆卸序列规划;钟艳如等[5]提出了一种基于模块化设计的混合图拆卸模型,先将装备体进行模块化划分,再利用有向图和无向图形成零件的拆卸序列;周喜梅等[7]提出了一种基于模块化的拆卸模型,并利用约束关系矩阵形成目标拆卸序列。其中,周喜梅等[7]提出的方法具有较强的借鉴意义,该方法降低了拆卸模型的复杂程度,提高了搜索效率。但该模型无法确定只有2个零件时的拆卸序列,需进一步完善。

装备拆卸序列建模的关键是动态生成目标部件的拆卸序列,本文研究背景主要是战时野战条件下的装备抢修仿真,因此目标部件主要是指装备的外场可更换单元。本文将基于模块化思想,建立外场可更换单元层上的模块化装备拆卸模型,并利用改进的约束矩阵生成各层拆卸序列,将各层拆卸序列进行整合,形成最终的拆卸序列,为后续维修规划奠定基础。

1 面向拆卸的装备模块化建模

1.1 拆卸的概念

根据拆卸过程是否具有破坏性,拆卸可以分为破坏性拆卸和非破坏性拆卸。破坏性拆卸是指在对装备进行拆卸时,会对一个或者多少个零部件产生损伤,使其不能自行恢复原状,其过程是不可逆,若要进行破坏性拆卸,需根据具体任务确定,比如连接件发生了锈蚀,需进行破坏性拆卸。非破坏性拆卸是指在对装备进行拆卸时,所有零部件都将没有损伤,其过程可逆[8]。通常拆卸使用非破坏性拆卸。

根据拆卸深度,拆卸还可分为完全拆卸和目标拆卸。完全拆卸是指将整个装备拆卸成不可拆卸的零件为止。该方式主要用于理论研究,实际情况下 使用。目标拆卸是指在对装备进行拆卸时,明确拆卸目标,根据约束关系,确定妨碍拆卸的其他零件,并按顺序将其他零件进行拆卸,最终将目标零件进行拆卸,该拆卸方式在实际中经常使用。本文针对拆卸目标是受损装备的外场可更换单元,拆卸类型是非破坏性目标拆卸。

1.2 层次上的模块化

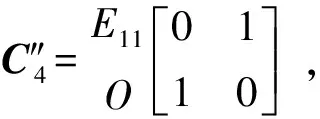

“模块是可组成系统的、具有某种确定功能和接口结构的、典型的通用独立单元[9]。”上述模块的概念在界定单元的大小和规模上具有模糊性,一个大模块中可能包含若干个小模块,小模块也可能包含若干个子模块,即模块具有层次性[10-11]。事实上,层次性是系统的普遍特此,也是模块化系统的基本特性。但是模块化系统的层次和系统的层次存在一定的差异,系统的层次是各单元有序组合也就是系统的结构,而模块化系统是构建具有典型性和通用性的模块,在系统层次的基础上形成模块化的层次。比如,我军某防空火炮系统中有火力控制系统、推进系统、辅助系统和电气系统等子系统,这些子系统中可能还有子系统,这些子系统也是构成火炮系统的模块。所以,在对“防空火炮模块化”中,可以将模块分为:元件型模块、部件型模块、子系统模块等等,这样既体现了模块的层次,又体现了模块的特性[12]。在实际中,模块化层次往往分为一级模块、二级模块……直至最底层模块(元器件),以此形成层次上的模块化。

1.3 模块化拆卸模型的建立

本文研究的是面向拆卸的模块化建模,拆卸目标是外场可更换单元,将依据以下思路进行建模:

(1) 根据GJB/Z57-94,外场可更换单元为不同功能层次的产品。因此,建立模块化模型应以系统结构为基础,落于相应的子系统,形成功能模块和部件模块混合的模型。

(2) 为使模型便于理解,各模块大致沿用结构层次的名称,比如“平衡机部件模块”,使用“平衡机”代替,但在最底层模块,使用了与外场可更换单元相关的名称。

根据上述思想,建立模块化拆卸模型,如图1所示。

该模块化拆卸模型具有一定的通用性,不仅可以用于外场可更换单元的拆卸研究,也可继续细分直至相应零件,应于内场可更换单元的拆卸研究。

2 以外场可更换单元为目标的拆卸序列生成算法

2.1 拆卸序列规划思路

以目标拆卸件为目标,依据装备模块化拆卸模型,采用“自下而上”的方式,可以规划设计得到目标件的拆卸序列[13-14]。即先分析目标拆卸件所在层级的拆卸顺序,再分析上一层模块(件)的拆卸顺序,最后按照各层拆卸顺序排序,可以得到目标拆卸件的拆卸顺序[15]。

步骤1确定拆卸目标。

步骤2选择待拆卸零件,选择规则是从最底层也就是目标拆卸件开始,逐层向上进行选择。

步骤3定位待拆卸零件所在的层级,并对该层级相关的零件调用目标拆卸算法,形成本级拆卸序列并进行存储。

步骤4对待拆卸件的上一级(父节点)进行判断,如果父节点是根节点(装备整体),则拆卸完毕,跳转至步骤5,如果不是,跳转至步骤2。

步骤5对存储的拆卸序列按层次顺序逆向排列,形成目标拆卸序列并进行输出。

步骤6完成目标拆卸。

2.2 目标拆卸算法实现

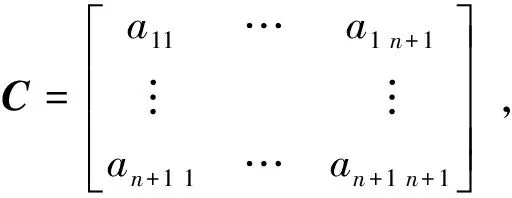

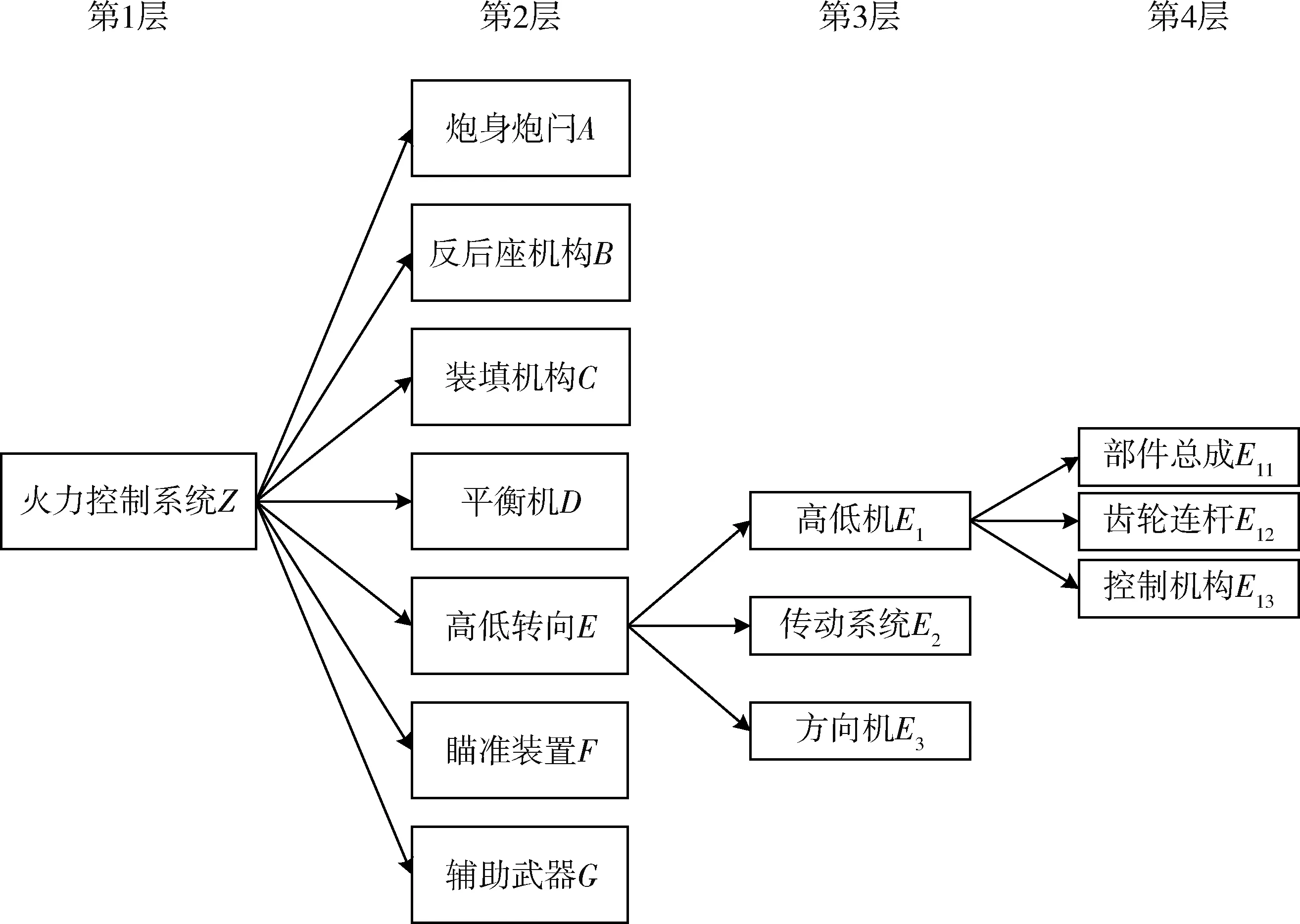

调用目标拆卸算法是形成拆卸序列的核心,该算法根据各个零件之间的约束关系形成约束关系矩阵,再分析约束关系矩阵最终形成拆卸序列,具体流程图如图2所示。其中需定义:

(1) 装备基准层O。该基准层为人为定义的虚拟层,定义其位于装备所有零件的最下面,受到所有零件的约束,但只对其相邻的零件提供约束。该基准层的引入主要是为了解决只有两个2件时,如何生成拆卸序列的问题。

(3)Ri表示矩阵中第i行所有数值的和,也就是第i个零件受到的所有约束;Fj表示第j列所有数值的和,也就是第j个零件提供的所有约束。

图2 目标拆卸算法流程图Fig.2 Target demolition algorithm flow chart

本算法应用约束解除思想,即拆卸一个零件,其受到的约束和提供的约束一并消失。在这一拆卸过程中,应使用3条准则。

1) 优先拆卸受到总约束为1的零件,即Ri=1的第i个零件优先拆卸。

2) 若约束关系矩阵中不存在满足上述条件的零件,优先拆卸提供约束最多的零件,即优先拆卸Fj最大的第j个零件,如果矩阵中存在多个Fj最大的零件,将其同时拆卸。

3) 当约束矩阵变C为2×2时,代表矩阵中只有一个零件和装备基准层,此时,只需要对矩阵中第一行对应的零件进行拆卸,随后拆卸结束。

具体执行步骤如下:

步骤1输入零件所在层级的约束关系矩阵C。

步骤2判断矩阵C的行数n,如果n=2,进行步骤6,否则进行步骤3。

步骤3计算矩阵中各行的和Ri和各列的和Fj。

步骤4根据准则,判断各行的和Ri是否为1,若Ri=1,则拆卸第i个零件进行存储,形成新的约束矩阵,并再次执行步骤2,如果不存在这样的零件,则进行步骤5。

步骤5搜索矩阵列的和Fj值最大的列,拆卸该列对应的第j个零件进行存储,形成新的约束矩阵,并再次执行步骤2。

步骤6拆卸约束矩阵中第一行对应的零件k,进行存储。

步骤7按照零件的拆卸先后顺序形成拆卸序列。

3 案例分析

3.1 原理实现

以“某型防空火炮火力控制系统模块化拆卸模型”为例,可对本文提出的拆卸规划和拆卸算法进行验证。选取“部件总成E11”(以后简称为E11)为拆卸目标件进行拆卸,根据文中流程进行具体分析,其局部关系如图3所示。

汇总拆卸零件顺序,第4层的目标拆卸顺序为:E13→E12→E11。

(2) 判断目标拆卸件E11的上一级,其上一级是“高低机E1”,不是“装备整体Z”,继续对E1所在的第3层调用目标拆卸算法,具体方法和第4层的方法相同,本处不进行具体分析,第3层的目标拆卸顺序为:E2→E1。

依据同样的方法可以得到E1上一级,“高低转向E”所在的第2层的目标拆卸顺序:F→C→E。

(3) 继续判断E的上一级,其上一级为“装备整体Z”为根节点,依据拆卸规则,拆卸结束。

(4) 汇总各层的拆卸顺序,最终可以得到目标拆卸件“机构部件总成E11”的拆卸顺序为:F→C→E→E2→E1→E13→E12→E11。

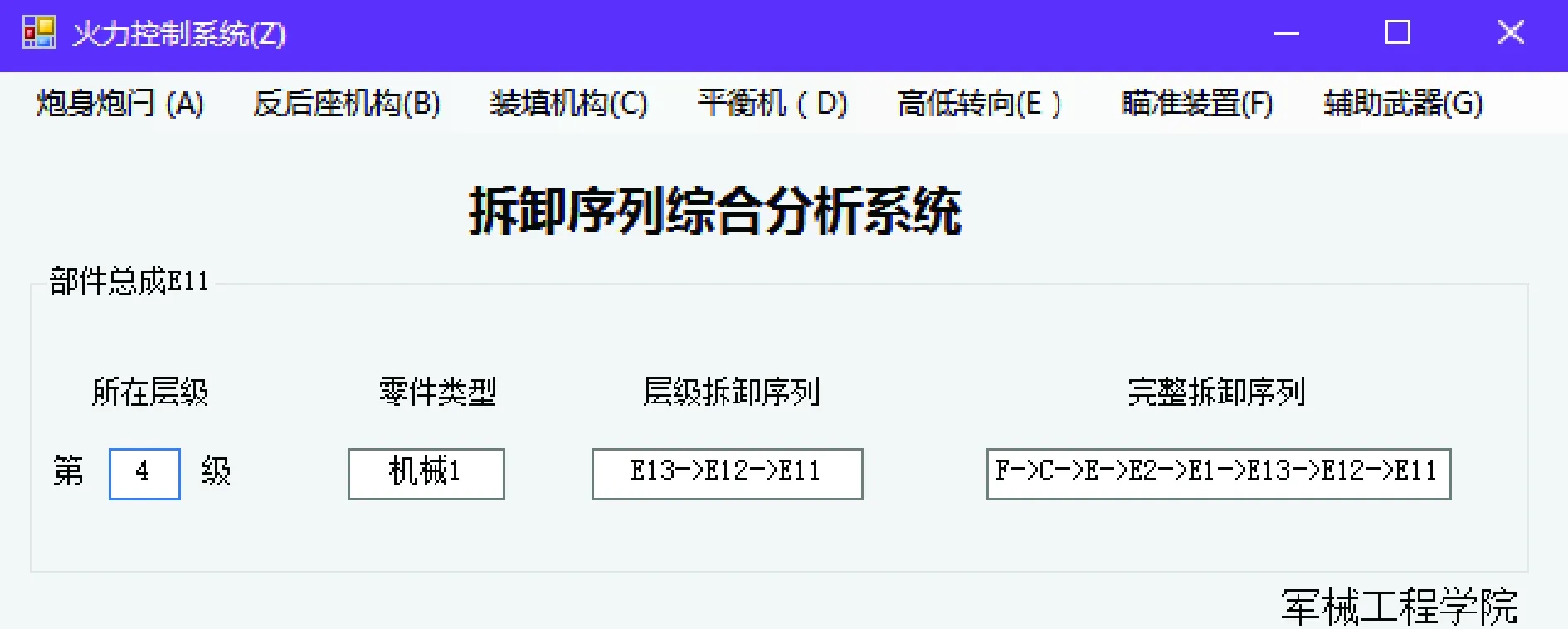

3.2 软件实现

为更好地完成拆卸序列生成的任务,利用“Microsoft Visual Studio”软件进行编程,生成“拆卸序列综合分析系统”,应用的初始化界面如图4所示。

该软件功能主要有:选择待拆卸零件,显示当前拆卸零件,待拆卸零件所在层级,待拆卸零件类型、所在层级拆卸序列和完整拆卸序列。开发该软件,可以使拆卸界面可视化,更直观地生成拆卸序列。以拆卸“部件总成E11”为例,利用软件可以直接生成待拆卸件的拆卸序列。拆卸序列生成界面如图5所示。

图3 某型防空火炮火力控制系统局部拆卸关系图Fig.3 Partial disassembly diagram of fire control system for certain type of air defense artillery

图4 初始化界面Fig.4 Initialization interface

图5 拆卸序列生成界面Fig.5 Disassembly sequence generation interface

通过分析,软件生成的拆卸序列与原理分析出的拆卸序列相一致,利用软件可以更快速的生成拆卸序列,降低了原理分析的难度和复杂性。

在战时,一件装备的受损部位往往不止一处,可能同时损坏底盘系统中的行星转向机和火控系统中的高低机,指挥所派出的底盘维修单元和火控维修单元可以根据部件之间的约束关系同时(并行)对两个部件展开拆卸修理。但是在现有的仿真系统中,这两处拆卸维修是串行的,即先完成一处修理,再完成下一处修理,这与实际情况不相符。应用本文提出的拆卸序列算法和分析软件,可以形成受损部件的拆卸序列,通过分析拆卸序列,搜寻是否存在并行拆卸修理的机会,进而构建更为逼真的仿真环境。

4 结束语

本文提出了一种层次化模块化的拆卸模型,减少了拆卸仿真的工作量,并应用这一模型建立了某防空火炮外场可更换单元拆卸模型。根据模块化的思想,提出了一种拆卸序列规划,并应用约束矩阵,解决了拆卸序列生成的问题。实例表明,本方法是解决装备拆卸序列生成的有效方法,并可对装备抢修仿真中的协同行为研究提供依据,具有实际应用价值。

[1] 顾延权,高国安,徐向阳.基于功能分析的定量面向装配的设计方法研究[J].中国机械工程, 1998(6):3-6.

GU Ting-quan, GAO Guo-an, XU Xiang-yang. Study on the Quantitative DFA Method Based on Function Analysis[J]. China Mechanical Engineering,1998(6):32-6.

[2] Kendra E Moore, Askiner Gungor, Surendra M Gupta. A Petri Net Approach to Disassembly Process Planning [J]. Automatica, 1998(1):165-168.

[3] 付宜利,田立中,谢龙,等.基于有向割集分解的装配序列生成方法[J].机械工程学报,2003(6):58-62.

FU Yi-li, TIAN Li-zhong, XIE Long,el at. Assembly Sequences Planning Based on Cut Set Analysis of Directional Graph[J].Chinese Journey of Mechanical Engineering, 2003(6):58-62.

[4] Gu P Sosales. Product Modularization For Lifecycle Engineering [J]. Robotics and Computer Integrated Manufacturing, 1999(15): 387- 401.

[5] 钟艳茹,黄保群,黄美发,等.基于模块化设计的混合图拆卸建模研究[J].工程设计学报,2006(1):31-35.

ZHONG Yan-ru, HUANG Bao-qun, HUANG Mei-fa, et al. Disassembly Hybrid Graph Model Based On Modular Design[J]. Journal of Engineering Design,2006(1):31-35.

[6] 姚丽英,高建刚,段广洪,等.基于分层结构的拆卸序列规划研究[J]. 中国机械工程,2003(17):1516-1518.

YAO Li-ying, GAO Jian-gang, DUAN Guang-hong, et al. A Method of Generating Disassembly Sequence Planning Based on Level Connection Model[J]. China Mechanical Engineering,2003(17):1516-1518.

[7] 周喜梅,郑清春,郭津津.基于模块化的拆卸模型及拆卸序列规划研究[J].天津理工大学学报,2009(1):26-38.

ZHOU Xi-mei, ZHENG Qing-chun, GUO Jin-jin. Research on Disassembly Model and Disassembly Sequence Planning Based on Modularization [J]. Journal of Tianjin University of Technology,2009(1):26-38.

[8] 潘晓勇.三维环境下产品拆卸分析及关键技术研究[D].合肥: 合肥工业大学,2003.

PAN Xiao-yong. Analysis and Research on Key Technology of Produc′s Disassembly Under Three-Dimension Environment[D].Hefei: Hefei University of Technology,2006.

[9] 童诗中. 模块化原理、设计方法及应用[M] . 北京: 中国标准出版社, 1999: 19- 24.

TONG Shi-zhong. Modularity Theory,Design Method And Using[M]. Beijing: Standards Press of China, 1999:19-24.

[10] 唐涛,刘志峰,刘光复,等.绿色模块化设计方法研究[J].机械工程学报,2003(11):149-154.

TANG Tao, LIU Zhi-feng, LIU Guang-fu, et al. Research on The Methodology of Green Modular Design[J]. Chinese Journey of Mechanical Engineering,2003(11): 149-154.

[11] GAO Jian-gang, XIANG Dong, CHEN Hai-feng, et al. Disassembly AND/OR Graph Model for “Disassembly For Recycling”[J]. Electronics and the Environment, 2003(5): 54-55.

[12] 徐家球, 汪劲松, 邱述斌,等. 装配顺序的与或图生成算法研究[J]. 机械工程学报, 1994(4): 36- 41.

XU Jia-qiu, WANG Jin-song, QIU Shu-bin, et al. Research on Assembly Sequences Generation Algorithm Using AND/OR Graph[J]. Chinese Journey of Mechanical Engineering, 1994(4):36-41.

[13] Bourjault. Contribution to a Methodolgical Approach of Automated Assembly[J]. Automation Methocology In Manufacturing Industry, 1985(2): 12-46.

[14] WILSON R, LATOMBE J C.Geometric Reasoning About Mechanical Assembly[J]. Artifical Intelligence,1995(2):371-396.

[15] HUANG Y F, LEE C S G. Automatic Assembly Planning System[J]. IEEE ICRA, 1990(2): 1594-1599.