某铝合金钢圈螺栓孔的疲劳寿命研究

2017-12-29尹显波李健张南媚李尽力

尹显波++李健++张南媚++李尽力

摘 要:某鋁合金钢圈容易在螺栓孔附近形成应力集中和疲劳开裂。为了预测钢圈的疲劳性能,以弯曲疲劳试验为依据,选取螺栓孔附近的两个试样点进行有限元分析。根据分析结果,选用局部应力应变法,利用史密斯公式预测疲劳寿命。通过弯曲疲劳试验对比得出钢圈的设计满足疲劳寿命要求,验证了计算方法的可行性,为今后钢圈的优化改善提供重要的参考依据。

关键词:钢圈;弯曲疲劳;应力分析;寿命预测

DOI:10.16640/j.cnki.37-1222/t.2017.24.249

0 前言

钢圈(轮毂)是连接车桥与轮胎的重要行驶部件,主要用于安装轮胎,承受随机载荷,并传递力与力矩。汽车行驶时,钢圈受到了弯曲载荷和交变扭转载荷,所以弯曲力矩下的疲劳破坏是钢圈最主要的失效形式。某铝合金钢圈容易在螺栓孔位形成应力集中,对危险点采取有限元应力分析,利用局部应力应变法和史密斯公式进行疲劳研究,验证其设计的可靠性,以此为后续的优化提供重要的理论依据。

1 试验载荷计算

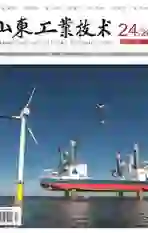

钢圈一般由轮辋和轮辐组成,某铝合金钢圈采用性能良好的A356合金材料整体锻造而成,如图1。钢圈上开设有十个通风孔,起到通风散热以及轻量化的作用。其中,十个螺栓孔和通风孔均匀交叉的分布在轮辐上,相近通风孔和螺栓孔间夹角为18?。

在有限元分析中,以弯曲疲劳试验为依据对钢圈进行静力分析。试验中钢圈静止不动,而承受一个旋转弯曲力矩作用,如图2所示。试验弯矩,根据钢圈的型号,其中=0.507m,=0.176m,=39200N,=1.2代入公式得=24873.5N·m,取=25KN·m。轴末端载荷,根据疲劳试验机选型得加载臂长=0.679m,求解=16966.98N。

2 疲劳寿命研究

2.1 螺栓孔的应力分析

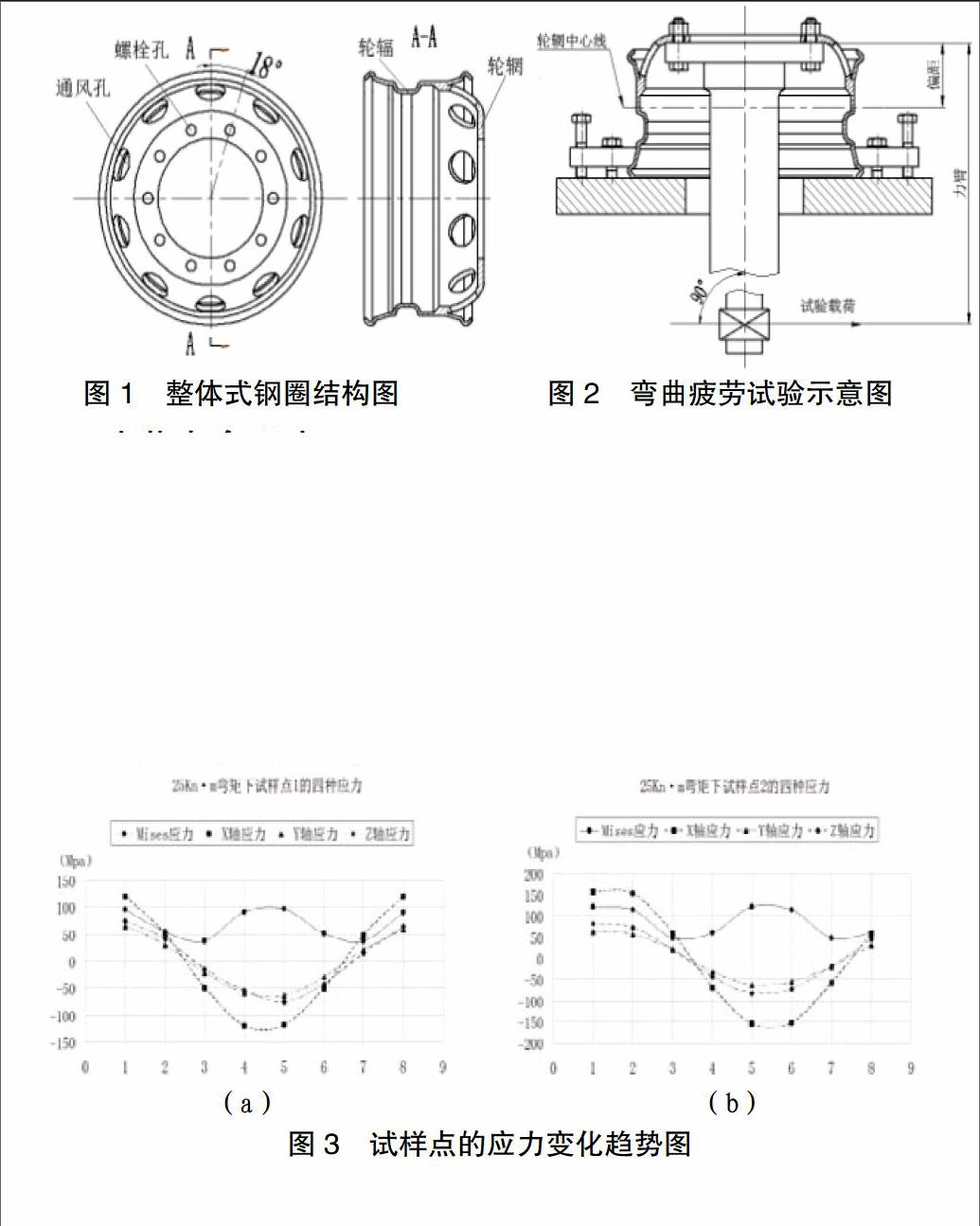

根据厂方反馈的信息,应力集中部位主要集中在螺栓孔附近,一般容易在螺栓孔附近形成开裂。对螺栓孔附近关键点进行应力提取和计算,为下面的疲劳预测提供重要的研究基础。选取最大应力处螺栓孔试样点1、2,为了模拟周期性载荷,以正对螺栓孔为Y轴,轮辐表面为X-Z平面,分别对钢圈施加8个不同方向的载荷,等间距45?,将计算结果绘成如图3的曲线图。

对试样点应力分析可得:(1)在弯矩作用下,钢圈受到对称循环的周期性载荷作用,且以Mises应力和X轴应力为主;(2)第一载荷方向为轮辐应力最大方向,将该方向的应力最大点将作为下面疲劳寿命计算的危险点。

2.2 疲劳寿命预测

而在实际应用中,往往是应变集中处的最大局部应变与应力情况最终来决定某个零件疲劳寿命,所以采用局部应力应变法对其进行疲劳研究。基于局部应力应变法,使用史密斯公式进行疲劳寿命的理论计算。试样点1的Mises,X、Y、Z轴应力对应的疲劳寿命分别为4.36E+05、2.15E+06、9.45E+09和2.14E+07;试样点2的分别为4.78E+05、2.68E+06、1.03E+07和5.02E+07。

分析可得Mises应力对应的疲劳寿命最短,为4.36E+06次,其次是X轴应力。因此Mises应力是影响轮毂疲劳寿命的主要因素。两个螺栓孔寿命大小相差不大,内外两侧寿命基本相同,钢圈设计比较合理。

3 弯曲疲劳试验

钢圈动态弯曲疲劳试验包括动态弯曲疲劳试验和动态径向疲劳试验。大量实际经验表明,弯曲疲劳是钢圈破坏的主要原因。试验弯矩设置为25Kn·m,记录试验结果。结果显示,交变载荷次数在401833次时在螺栓孔处发生疲劳开裂,满足国家对钢圈使用寿命的规定。将测试数据与理论计算对比,相对误差8.50%。

4 结论

针对钢圈螺栓孔应力集中问题,选取试样点进行有限元分析得出钢圈在弯矩作用下,主要受到Mises应力和X轴应力的周期载荷影响,第一载荷方向影响较大。以螺栓孔位为危险点进行疲劳分析,通过理论计算和试验证明钢圈的设计满足疲劳寿命要求,由此可得史密斯公式对疲劳的预测具有一定的参考价值。

参考文献:

[1]欧笛声,余泉,焦明成.汽车钢圈轮辐裂纹成因分析及优化设计[J].机械设计与制造,2015(04):217-220.

[2]朱利民.整体式铝轮毂的先进设计与制造技术[J].汽车工艺与材料,2007(06):17-19.

[3]朱红建.汽车钢圈的疲劳寿命分析及优化设计[D].湖南大学,2010.

[4]赵智强.铝合金轮毂疲劳寿命估算以及轮毂弯曲疲劳试验台设计[D].东北大学,2014.

[5]崔胜民,杨占春.汽车车轮疲劳寿命预测方法的研究[J].机械强度,2002(04):617-619+631.

基金项目:本文系广西科学研究与技术开发计划资助项目“汽车钢圈的研发”(项目编号:10100026)的研究成果。

作者简介:尹显波(1992-),男,湖北孝感人,硕士研究生,研究方向:数字化设计与制造。endprint