4*180烧结机污泥集中加水控制系统

2017-12-29张华东王杰

张华东++王杰

摘 要:某4*180烧结机污泥池自动加水项目自2015年8月投入使用以来,运行18个月,运行稳定,本文介绍了加水阀门系统,控制系统的原理及总体状况,据生产反应烧结机前的水分较以前有了较大提高,烧结机的利用系数也提高了。此外降低了操作工的劳动强度。

关键词:自动加水;节约成本;工艺提升

DOI:10.16640/j.cnki.37-1222/t.2017.24.001

0 引言

随着节能降耗,发展循环经济、废物利用技术取得突飞猛进的发展,炼钢污泥稀释后供烧结重新利用已经投入运行。 污泥的利用即节约了能源又减轻了环境的污染,受到了钢铁行业的欢迎,但污泥成分复杂且管道易堵塞,造成烧结水分的不稳定,

因此如何保证加水的稳定性成为污泥能否长期利用的关键,结合日钢的实际情况2015年8月投资建设了污泥自动加水系统,运行18个月以来,运行稳定,为烧结矿成分的稳定及提高烧结机利用系数做出了突出贡献。

1 主要工艺及系统描述

1.1 烧结工艺(通用)

1.1.1 燒结工艺线示意图

1.1.2 混合配水的重要性

烧结生产理是一个复杂的物理化学过程,属于铁前的前端工序,在这一过程影响烧结矿质量的因素很多,其中污泥系统为混合系统供水量具有举足轻重的地位,其稳定的水量对烧结矿的产量和质量有重大关联,将直接影响烧结的透气性,影响烧结过程中脱硫效果,影响烧结矿的强度,对高炉铁水的质量和炼铁的效率也有深远的影响,因此,对混合水的成分和水量的自动控制,是实现烧结生优质高效的必要保证。

1.1.3 自动加水的控制与组成

水分的自动控制实际上是整个配料、混料的系统共同控制的结果,简单的进行对水量的控制是达不到最佳的效果,不仅要精确的控制加水的流量,还要了解水分的测量值,生石灰消化器消化的加水量、胶带机的长度、胶带机的速度、加水滞后的时间,这些参数在自动加水的系统中都要考虑,只有从配料、混料系统中通过网络通讯得到以上参数,结合流量计和调节阀的闭环控制才能达到较好的效果。

(1)加水控制实现的过程。烧结自动加水控制系统的建立和完善,需要:

1)通过工业网络通讯读取配料、混合系统中测水仪分析水分的准确数值;

2)根据烧结矿多矿种配料的实际情况,计算出配料料种种水分含量,计算轻烧粉及生石灰消化器消化加水的含量;

3)根据配重重量及水分含量计算出一次混合前混合料的水分含量;

4)根据一次加水前胶带机的长度和速度,计算出一次加水前混合料的滞后时间,根据二次自动加水前胶带机的长度和速度,计算出二次加水前混合料的滞后时间;

5)建立混合料自动加水的模型,进行编程,如下:

6)解决测量的峰值问题,所有程序均做滤波和中值处理。

1.2 方案概述

本技术方案是以同类烧结建设经验为基础,结合国内外现代烧结的先进技术和发展趋势以及日钢工程实际和所提要求进行设计的。同时,考虑到日照钢铁现场水质的实际情况,在保证加水精度的前提下考虑到设备的成本问题,从而获得满足现场需求的最优设计方案,并且能够保证成功地实施。控制系统设计范围:第二烧结工场污泥系统加水共计2加水口,现有加水管道管径为?108。在现有加水管道上增加污水电动调节阀及流量计。上述系统需安装电动调节阀、电磁流量计;操作箱、PLC模块;电缆的铺设、接线;PLC程序的编制和监控画面的制作、自动化系统现场调试。

1.2.1 控制系统的基本特征

整个控制系统的基本特征如下:

改造增添的电控设备、仪表设备要与控制计算机构成统一信息集中,控制分散的EIC一体化系统;

系统采用计算机分级控制,除基础自动化级(设备级的自动控制)外,还设有过程自动化级(监控级),建立生产报警与操作数据库,为提高生产技术创造条件;

系统尽可能收集当前最先进的控制技术,使得操作画面更加简单,实现一键操作,同时增加加水的历史曲线,实现对加水整个过程的查询,实现历史追忆。

自动化系统采用开放式结构,为今后系统的扩展创造条件,留有区域级计算机及全厂管理计算机通讯的接口能力;

整个三电系统以全自动操作为重点,但在设计上充分考虑在自动出现异常时的如何操作加水阀门的正常运行,在现场有手操器,切换到本地操作后可以实现本地控制,以保证各种情况下生产的正常进行。

1.2.2 控制系统的设计思想

整个系统采用最新设计思想:

自动计算分水含量以及自动控制调节阀门,按照计算的水量进行调节控制;

建立故障报警、历史以及实时趋势;

一体化的IE设备(仪表和电控设备),使维护方便、设备最少;

低成本自动化(LCA),基础自动化级采用最新型功能最强大的西门子系统;

过程级采用工业控制计算机,内装通用的支持软件,功能紧凑和有效;

采取新技术和多媒体技术(自然语言报警等)和智能控制技术等。

整个自动化系统由通讯网络构成。保证系统的完整性、合理性,确保系统自动运行。

2 技术方案

烧结自动加水改造项目的目的主要是保证生产出更优质的的烧结矿:保证原料与成品的及时输送、精确稳定地配料、优化的燃烧控制、更安全地控制设备。

自动化系统采用控制站、上位计算机操作站及工业以太网络组成。控制站控制工艺设备的运行,检测系统中各个生产设备的状态及工艺参数,并按规定的控制原则对各个设备进行控制和调节。操作站主要功能是操作人员通过CRT上的实时动态画面监视现场的生产状况;根据现场的实际情况对生产过程中的参数进行必要的修改;以及进行趋势分析等。上位计算机记录、处理生产数据,打印报表和数据通讯。西门子是新型的、功能强大的产品,在各种自动化系统中及世界范围内已有广泛的应用,本次控制系统方案我们采用这两者。烧结配料改造基础自动化系统沿用原设计的西门子系列产品。该两种系列产品经济实用,对数据的处理精确快速,能较强的满足现场的实际需要,主要特点如下:endprint

快速:在程序执行方面,极短的指令执行时间在竞争中脱颖而出。

坚固:即使在恶劣、不稳定的工业环境下,全封闭的模板依然可正常工作;无风扇操作降低了安装费用;在运行过程中,模板可插拔。

功能完善、强大:允许多CPU配置,功能更强、速度更快。同时,配有品种齐全的功能模板,充分满足用户各种类型的现场需求。

强通讯能力:分布式的内部总线允许在CPU与中央I/O间进行非常快的通讯。

3 烧结配料断料改造的自动化功能

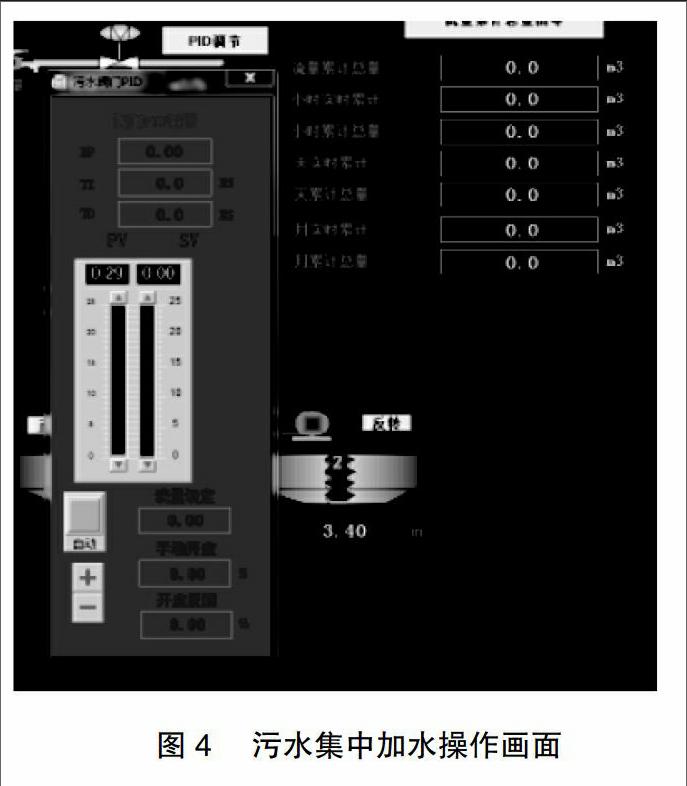

工控机中用的是OPEN VIEW监控画面与控制站中的控制程序用通讯网络组合在一起,实现了自动化控制系统的总体功能、特性,在中控室用电脑显视器直观动态显示相关工艺数据,为生产提供实时动态的数据,岗位操作方便。

其功能包括:

(1)参数的设定与调整;(2)工艺参数的人工调整;(3)参数自适应;(4)参数给定和各种测量数据的动态显示;(5)及时收集各种工况参数,形成各种综合报表,具有灵活的打印方式。

系统监视功能是自动化控制系统的重要功能,它对整个系统硬件、软件的维护起着重要作用。系统监视功能包括:

(1)故障报警的时间及原因;(2)工艺设备故障报警与记录;(3)工艺控制参数显示与记录;(4)电气设备故障预报和自动化控制系统自检(主要指控制计算机系统和过程计算机系统)。

3.1 人机接口(HMI)

人机接口配置高性能工业控制计算机,图形软件采用正在原用的OPEN VIEW组态软件,更多的组件与控件方便构成强大的系统,集成化的开发环境,增强的图形功能,可以方便的生产自己的图库,具有实时动态显示,历史追忆,生成日报表、月报表、年报表功能,故障具体信息,友好的人机界面,过程控制PID调节功能块,丰富的函数等功能。

3.1.1 监控画面风格特征

操作系统沿用原来的系统软件;

编程软件沿用原有系统,组态软件沿用OPEN VIEW组态软件;

现场设备的所有状态全部用颜色的变化直观的显示;

常用操作显示画面简洁明了,重要的参数显示到主画面;

报警信息出现时弹出报警画面,并进行闪烁,同时可以与主控室的报警器连接并可进行连锁解锁切换,正常状态时报警画面隐藏;

所有设备设置完善的自动、手动自由切换及操作功能。

3.1.2 操作站功能和画面

操作站主要功能和画面有:

菜单画面:通过菜单可实现画面的自由切换,实现不停区域设备的数据监控。

系统总体主画面:该画面显示主要设备的运行状态及工艺参数,通过该画面可以直观系统的了解当前生产的状态是否正常。

系统局部监视画面:对工艺流程中局部区域的设备或者某个设备参数进行监控。

系统选择操作画面:首先确认准备启动的设备是否在自动位,然后选择单启或者是联动,实现设备的远程控制;

参数设定画面:操作人员可根据工艺的需要对系统运行参数的设定值进行设定或修改 ,并对设定的参数进行确认,控制系统会按照目标值与实际值的误差自动显现对加水阀门的动态控制。

控制回路调节画面:温度控制、压力控制、加水量控制等具有系统调节要求的控制回路,在显示画面中会实时显示出设定参数和反馈参数的动态数据,使中控工能清晰地看实时的过程参数变化。

动态实时及历史趋势画面:对重要的检测参数,对数据进行采集并绘制成曲线进行直观的显示和对比,并可进行历史数据追忆。

报警画面:在程序中做出报警的条件,画面会实时的采集参数与报警值进行比较,当出现异常时,会在画面中直观的显示出报警状态及报警原因,中控工会根据报警的点位及影响的大小作出相应处理,以确保故障能及时处理并把影响降到最低;

操作指导画面:对画面的操作方法及注意事项做一个详细的说明,以方便中控工掌握操作的方法及遇到问题的处理方法。

3.2 操作方式

全线的操作系统由中控室操作站和现场操作箱构成。

操作站:主要用于工艺和电气参数设定、运行方式选择、实现对设备的集中控制。

操作箱:主要用于在自动异常时,通过操作箱的手操器实现对阀门的控制,是对自动控制方式的补充及应急处理方法。

操作方式:现场手动操作,工艺设备自动单独启动,工艺设备连锁启动。

3.2.1 现场手动运行

“现场手动运行”,即本地操作方式,是指现场岗位操作人员在现场的机旁箱上进行的设备的启/停操作以及设备运转速度设定。

当一台设备处于现场手动运行状态时,这台设备就完全处于独立运行状态,设备的启动、停止完全受现场操作人员的控制,中控室工控机已经不再具备对这台设备的控制权,那末,这台设备原来通过PLC的连锁也就不能起到作用。出现异常时一些连锁保护不能起到作用。

在这种方式下要想进行与其他设备的连锁,只能通过电气的连锁来实现,通过电气控制回路的修改及完善来实现连锁保护的功能。

3.2.2 计算机联锁运行

“计算机联锁运行”是指处于自动运行的所有设备只要是连锁投入,时时刻刻都参加各自的所有的条件连锁,例如运行安全联锁、工艺参数连锁、顺启顺停连锁等等。当系统处于联锁状态时,它的启动、停止既受别的与其进行连锁运行设备状态的影响,它本身的运行状态也会影响别的设备的启动、停止,连锁的设备组成一个系统相互影响,不再独立运行;

对于烧结这样的物料输送系统来说,连锁运行可以有效地防止因下游设备故障而引起上游皮带的压料,有效的对设备进行保护,同時也减轻岗位的劳动强度。

3.2.3 计算机解锁运行endprint

“计算机解锁运行”是指处于自动运行的所有设备不再随时判断它的运行和停止条件,该台设备的启动、停止仅仅受操作人员在CRT上对他发出的启停命令的影响,操作人员通过一台CRT就可以随意控制接入计算机的所有设备。这种运行方式,为设备的试车、检修等针对单台设备的操作提供了极大的方便。

但是要注意,从系统安全角度来说,“计算机解锁运行”方式具有一定的危险性,特别是当整个系统处于运行状态时,如果系统解锁,各个设备处于独立运行的状态,出现异常时不能实现保护行连锁停机,就很有可能造成物料堆积、设备损坏等现象的发生。造成停机处理故障时间的延长及维修费用及劳动强度的增加,所以,除非特殊情况,一般不要采用“计算机解锁运行”方式,而应该把系统长时间的置于“计算机联锁运行”状态。使得所有设备处于动态的保护中。

3.3 基础级的控制说明

3.3.1 控制功能

利用计算机控制系统配套带来的编程软件、监控软件、数据库软件等完成控制功能组态、模型建立与计算、过程控制及报警、画面生成及显示、报表生成等,主要包括:

(1)电控部分。

运行状态的监视画面;

故障状态、设定操作的监视画面;

移动设备与阀门的位置显示;

运行条件的确认与操作顺序显示;

故障报警(声、光),记录;

系统流程选择;

系统联锁起动前的系统检查;

设备的集中起停控制。

(2)仪控部分。

配料槽料位管理;

动态工艺流程图画面及过程参数显示;

过程参数越限声光报警;

实时采集生产参数报表的自动生成及打印;

实时、历史趋势记录图;

与配料秤及皮带秤仪表模拟量传输。

4 結论

近年来,PLC的结构和性能的不断改进推动者自动化技术的进步,而自动化技术的进步又将极大的解放和发展生产力。PID(比例-积分-微分控制器)控制技术是一个在工业控制中常见地比例控制方案积分控制可消除稳态误差,但可能增加超调;微分控制可加快大惯性系统响应速度以及减弱超调趋势。有效的利用PLC(可编程控制器)中的PID功能将会节省人力物力提高生产效率。

参考文献:

[1]殷洪义.可编程控制器选择设计与维护[M].北京:机械工业出版社,2003.

[2]孙增析.智能控制理论与技术[M].北京:清华大学出版社,1996.

[3]李曼珍.过程控制中PID控制算法的实用性[J].应用过程与技术,2004:1671-1041.

[4]诸静.模糊控制理论与系统原理[M].北京:机械工业出版社,1999.

[5]De Silva C W,Intelligent Control,Fuzzy Logic Applications[M].New York:CRC,1995.endprint