道路硅酸盐水泥的生产控制

2017-12-28龚建贵

龚建贵

道路硅酸盐水泥的生产控制

Production Control of Road Portland Cement

龚建贵

道路硅酸盐水泥是由道路硅酸盐水泥熟料加适量石膏和符合标准要求的混合材料,磨制而成的水硬性胶凝材料,具有抗折强度高、耐磨性强、干缩性小、水化热低、抗硫酸盐侵蚀性强、抗冻性好等优点,用其配制的混凝土具有良好的施工性能和优良的耐久性,技术性能优于普通硅酸盐水泥混凝土,主要应用于高等级公路、飞机跑道、交通道路、城市大面积路面建设以及军事等重点关键性工程。

我公司依据本地原燃材料质量,通过制定合理的配料方案、适宜的质量指标,优化熟料煅烧操作及水泥磨工艺参数控制等工艺技术措施,在ϕ 4.8m×72m,5 000t/d新型干法窑成功组织生产了一批高品质道路硅酸盐水泥,各项物理性能和化学品质指标完全达到GB 13693-2005《道路硅酸盐水泥》标准中42.5等级的性能指标和技术要求,成功应用于某潜艇基地军用机场路面工程,获得了用户好评。

1 原燃材料及配料方案

1.1 原燃材料

采用石灰石、砂岩、粉煤灰、转炉渣四组分配料,控制指标分别为:

石灰石:CaO≥48%,K2O≤0.35%;

砂岩:SiO2≥90%,K2O≤0.85%,水分≤6%;

粉煤灰:Al2O3≥26%,K2O≤0.85%,水分≤15%;

转炉渣:Fe2O3≥20%,水分≤8%。

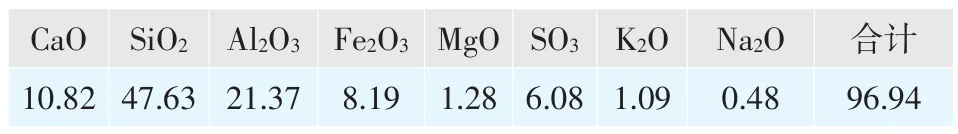

进厂原材料化学成分见表1。

熟料煅烧用煤产地为山西同煤集团,进厂煤水分控制≯12%,分析基低位热值控制≮24MJ/kg,煤粉细度控制≯12%,煤粉质量数据见表2、表3。

试验前要加强进厂原材料质量控制,保证原燃材料的质量稳定,尤其要严格控制原燃材料水分,避免物料输送、计量时发生堵卡。

表1 原材料化学成分,%

表2 煤粉质量数据

表3 煤灰化学成分,%

1.2 配料方案

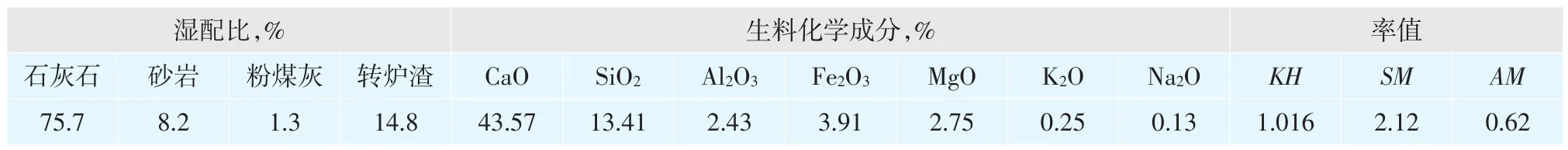

GB13693-2005《道路硅酸盐水泥》标准中规定道路硅酸盐水泥熟料中C3A含量应≯5.0%、C4AF含量≮16.0%、fCaO含量≯1.0%,经和用户沟通后,设计熟料率值为:KH=0.92±0.02、SM=2.1±0.1、AM=0.7±0.1,具体配料方案及生料化学成分见表4。

由于粉煤灰及转炉渣的配比同生产普通硅酸盐水泥熟料时的配比有较大差异,试验前需调整这两种原材料配料秤下料口,并校准配料秤,实现稳定准确喂料。

要提前进行生料、熟料荧光分析与化学分析对比、校准工作。执行道路水泥熟料配料方案时,要密切关注出磨和入窑生料变化情况,加大取样频次,必要时可随时取瞬时样,确保出磨和入窑生料的稳定。

2 熟料煅烧与质量控制

2.1 熟料煅烧

道路硅酸盐水泥熟料采用的是中饱和比、低硅酸率、低铝氧率的配料方案,与煅烧普通的硅酸盐水泥熟料相比,熟料在煅烧过程中,液相出现温度较低,烧结范围窄,液相粘度低现象,使熟料结粒小,易出现“飞砂”、“堆雪人”现象。在这种情况下,一方面有利于硅酸盐矿物的生成和游离氧化钙的吸收,另一方面窑皮密度和厚度上升,烧成带末端容易长厚窑皮,容易造成窑内结圈、结蛋等不正常工况的出现,严重影响熟料质量,给操作带来一定难度,因此,熟料煅烧是研制道路水泥的关键。

2.2 质量控制

熟料煅烧操作上要合理控制好窑速和熟料产量,保持良好的窑内通风;要求窑头火焰火力集中,保证足够的烧成温度来控制窑皮的恶性增长;控制好头尾煤比例,尽可能选用燃烧特性好的燃料,且煤粉细度和水分尽可能低。在篦冷机操作中,尤其应保持篦冷机一室合理的压力,掌控好篦床速率与料层厚度,保证高温料层风量稳定且充足,使熟料快速冷却,保证熟料质量,防止“堆雪人”现象的发生。

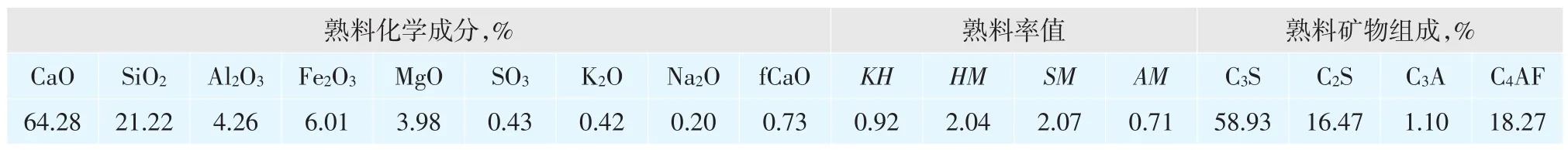

熟料煅烧时烧成系统主要运行参数见表5,生产的熟料化学成分和物理性能分别见表6和表7。

3 道路硅酸盐水泥的制备

GB13693-2005《道路硅酸盐水泥》规定道路硅酸盐水泥中:烧失量应≯3.0%,SO3应≯3.5%,MgO应≯5.0%,比表面积为300~450m2/kg,初凝不早于1.5h,终凝不得迟于10h,28d干缩率应≯0.10%,28d磨耗量应≯3.0kg/m2,水泥各龄期强度见表8。

表4 配料方案及生料化学成分

表5 烧成系统运行参数

表6 熟料化学成分

表7 熟料物理性能

表8 42.5级道路硅酸盐水泥各龄期强度

3.1 水泥配比

GB13693-2005《道路硅酸盐水泥》规定水泥中允许掺加≯10%的活性混合材,混合材料应为符合GB/T 1596表1的F类粉煤灰、符合GB/T 203的粒化高炉矿渣、符合GB/T 6645的粒化电炉磷渣或符合YB/T 022的钢渣。经过对各种混合材的对比分析,选择资源丰富且活性较高的矿渣作为混合材,选用脱硫石膏作为调凝剂,并添加自产增强型液体助磨剂。具体水泥配比见表9。

表9 道路硅酸盐水泥配比,%

按配比计量后的物料送入配置ϕ120cm×100cm辊压机+V型选粉机+ϕ4.2m×13m两仓闭路水泥磨系统进行共同粉磨。

3.2 SO3指标

石膏对水泥的水化起着重要作用,一方面石膏的存在能使水泥中C3A在早期Ca2+、OH-离子的饱和溶液中形成胶凝状的钙矾石薄膜,封闭了水泥颗粒的表面,从而阻碍了水分子和离子的扩散,起着调节水泥水化的作用;另一方面,钙矾石早期的形成并在水泥水化产物中的相互穿插能促进水泥早期强度的形成,还能弥补水泥水化产生的微观裂缝、补偿其收缩应变,并抑制裂缝的产生,能有效改善路面干缩开裂问题。综合考虑上述性能,在道路水泥粉磨过程中我们控制SO3的含量在2.3%~2.7%之间。进厂脱硫石膏应控制水分≯15%,水分大时要进行晾晒,防止发生卡堵造成喂料不稳。

表10 道路硅酸盐水泥化学成分,%

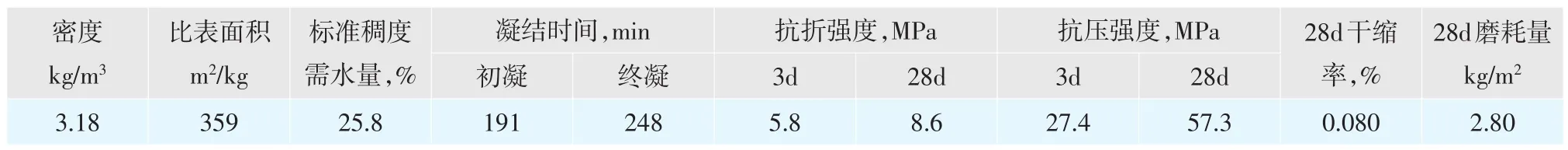

表11 道路硅酸盐水泥物理性能

3.3 细度指标

道路硅酸盐水泥细度太粗会导致水化速度慢,水化不完全,早期强度偏低;粉磨过细则水泥浆体要达到同样的流动度,需水量就过多,会增加水泥制件的干缩。因此我们在生产过程中要严格控制出磨水泥细度,比表面积控制在330~370m2/kg范围内。

3.4 水泥的物理性能与化学成分

生产的道路硅酸盐水泥物理性能及化学成分见表10、表11,各项技术指标均达到GB13693-2005国家标准要求,具有抗折强度高、需水量低、耐磨性好、干缩率小等优点,并通过了上级检验机构的检验确认。

4 结语

我公司成功利用5 000t/d新型干法回转窑生产线生产道路硅酸盐水泥,在生产过程中积累了宝贵的质量控制、熟料煅烧与粉磨技术经验。生产的42.5等级道路硅酸盐水泥不仅完全符合国家标准要求,还具有抗折强度高、需水量低、耐磨性好、干缩率小等优点,具有较好的产品质量优势和市场竞争力,为公司创造了新的利润增长点。■

TQ172.6

A

1001-6171(2017)06-0054-04

2017-04-14; 编辑:吕 光