低压铸造优化对V6铝缸体缺陷的改善

2017-12-28袁催,王健

袁 催,王 健

(1.柳州五菱柳机动力有限公司,广西 柳州 545005;2.阿尔特汽车技术股份有限公司,北京100076)

低压铸造优化对V6铝缸体缺陷的改善

袁 催1,王 健2

(1.柳州五菱柳机动力有限公司,广西 柳州 545005;2.阿尔特汽车技术股份有限公司,北京100076)

某低压铸造V6铝合金气缸体在生产过程中,发现缸套铸造偏斜并局部结构有铸造缩松缺陷。针对缺陷,从铸造工艺、砂芯的结构、产品结构分析以及与金属模具的配合间隙等方面进行优化,并与实际生产结合,提出优化措施,改善了缸体的缸套定位偏斜以及气缸体缩松等缺陷。

低压铸造工艺;结构分析;砂芯结构优化;整改验证;缺陷改良

对于大排量V型6缸铝合金发动机气缸体一般采用高压铸造,以满足其结构强度和生产效率,但由于国内高压铸造设备能力、生产实绩不足,仅仅有几家有3 000 t以上的设备,同时要求投入千万级的高昂模具费用,对于年产预期相对少的产品,不具备采用高压铸造方案。结合国内生产条件和项目特点,本产品采用低压铸造工艺生产,由于低压铸造V6铝合金缸体属于首次尝试,在生产过程中不可避免的出现了铸造工艺问题,针对这类问题解决,本文进行分析总结探讨。

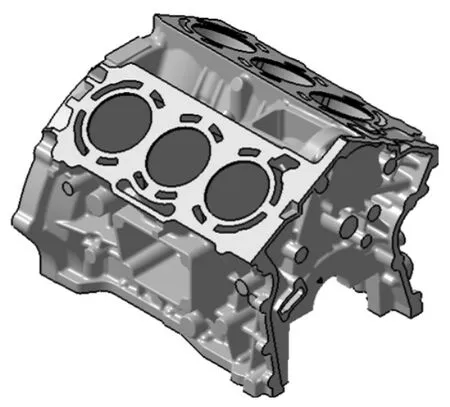

1 产品介绍

图1所示铸件为V型6缸水冷式气缸体,铸件材质为铝合金,铸件质量大约为25 kg,铸件外形尺寸约为405 mm×405 mm×335 mm,缸筒内径Φ82 mm.针对低压铸造工艺,设定铝合金材料为AC4B,镶嵌合金铸铁缸套,缸体裙部壁厚(6±0.5)mm,一般壁厚(4±0.5)mm,尺寸公差等级为 CT8.

图1 某中型客车V型6缸水冷气缸体

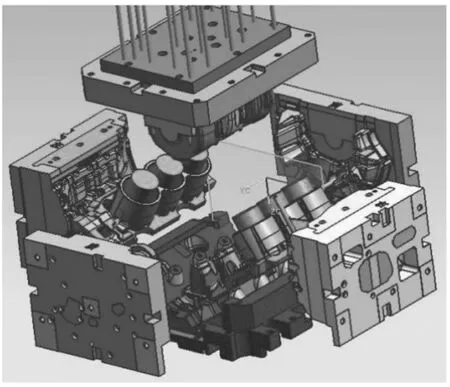

2 铸造工艺

结合毛坯厂现有4缸直列成熟产品开发实例以及该产品的结构特点,采用金属外模具和内部水套采用砂芯组合成型的方式进行开发,并在模具上布置8个浇口,浇口位置设定在气缸体两侧缸筒顶面上,两侧缸筒内外侧各2个浇口。气缸体倒置于水平面上,在气体压力作用下,铝液由下而上,通过浇口充满整个型腔(见图2)。

图2 气缸体铸造工艺示意图

采用低压铸造铝合金气缸体有以下优点:

(1)金属液体充型比较平稳,成型率高,低压铸造的浇铸系统相对简单,开发成本低;

(2)铸件成型性好,表面光洁,对大型薄壁件成型更为有利;

(3)铸件组织均匀致密,力学性能高;

3 样件问题

该V6气缸体处于新品开发阶段,试铸30件后,送样加工过程中,发现缸套有不同程度的偏斜,加工后,无法作为装机样件。此外,在缸体两侧的上端面油孔与水套结合部位,产生砂眼缺陷,在气密试验后,发现缸体机加面及其内部的水路与油路互渗,同样不能作为装机样件使用。

对于产品缺陷进行分析,找到优化措施,改善产品质量才是重点。

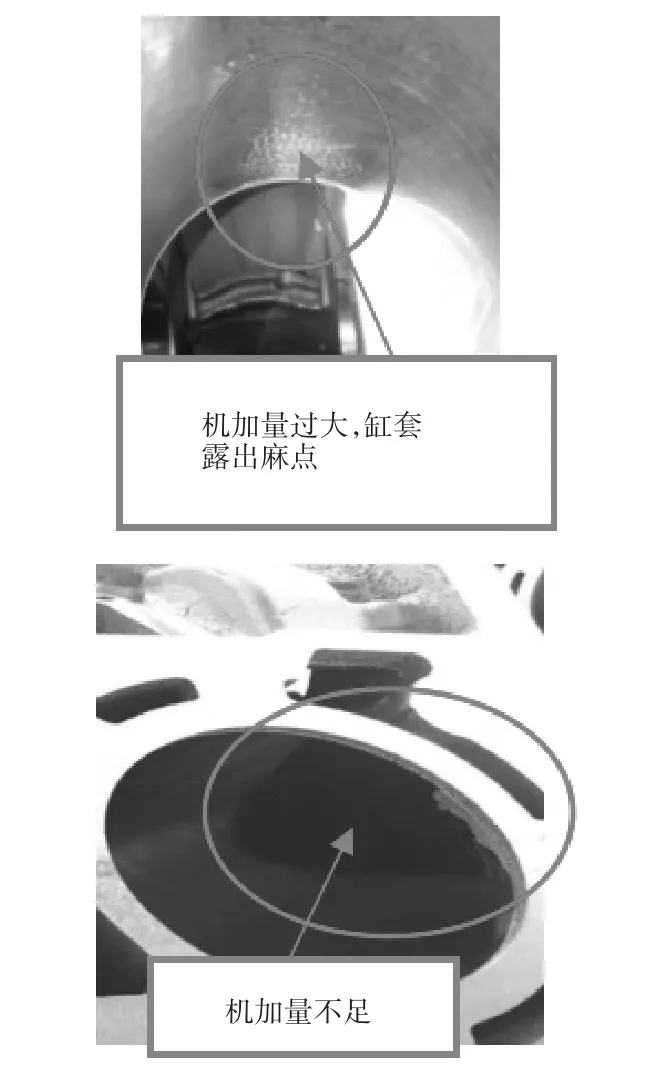

3.1 缸套偏斜,机加量过大或不足

3.1.1 发现问题

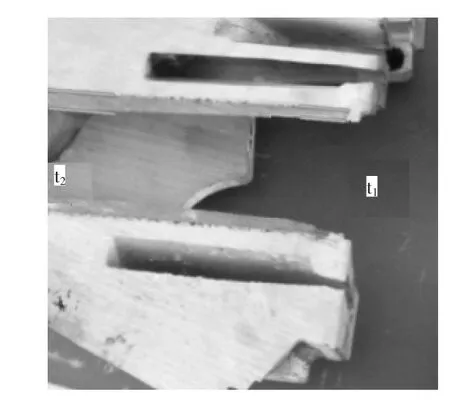

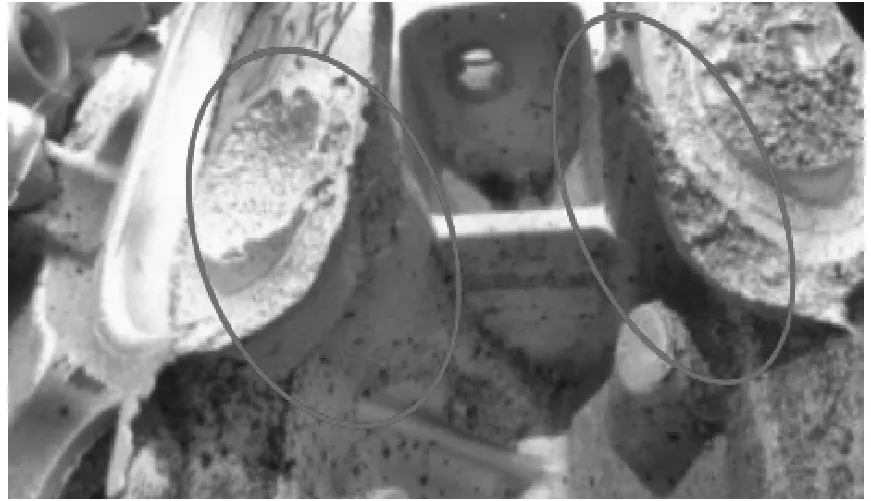

在精镗缸套时,发现在缸套下部出现“机加量过大”,上部出现“机加量不足”等情况(见图3),机加量过大表现为机加后能看到缸套外部的麻点组织;机加量不足表现为机加后能看到缸套粗加工后的黑皮组织,在进行珩磨时,将会损坏绗磨头的油石,活塞环密封失效;并且当缸套下端出现机加量过大,而上端无黑皮组织时,缸套壁厚就会不均匀,整机进行台架试验时,缸套顶部将会由于壁厚不均匀导致散热不良,活塞在缸筒中高速的往复运动,摩擦热量不能及时传递,缸套产生热变形,严重情况将造成整机报废。

图3 缸套径加工后余量过大或不足

3.1.2 分析原因

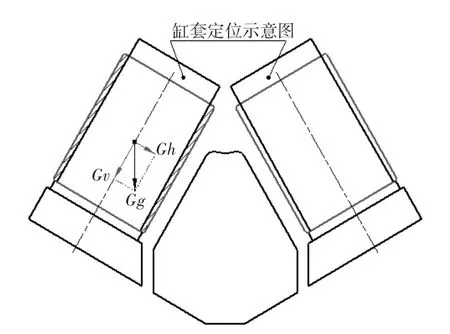

通过机械加工及孔位对正,确认缸体的粗加工基准对正良好;对问题件剖切,发现缸套断面在上下方向上不等厚,即t1≠t2(见图4),用三坐标对砂芯进行测量后,排除砂芯制造时偏斜。在铸造过程中,缸套定位砂芯处于700℃的相对密闭环境,且V型金属缸套镶嵌在砂芯上,缸套及砂芯重力会产生一个横向内倾的分力Gh(见图5),此外,砂芯受热后会膨胀且产生形变,缸套上部产生内倾位移,最终导致缸套偏斜。

图4 缸套偏斜

图5 缸套受力图

3.1.3 改良效果

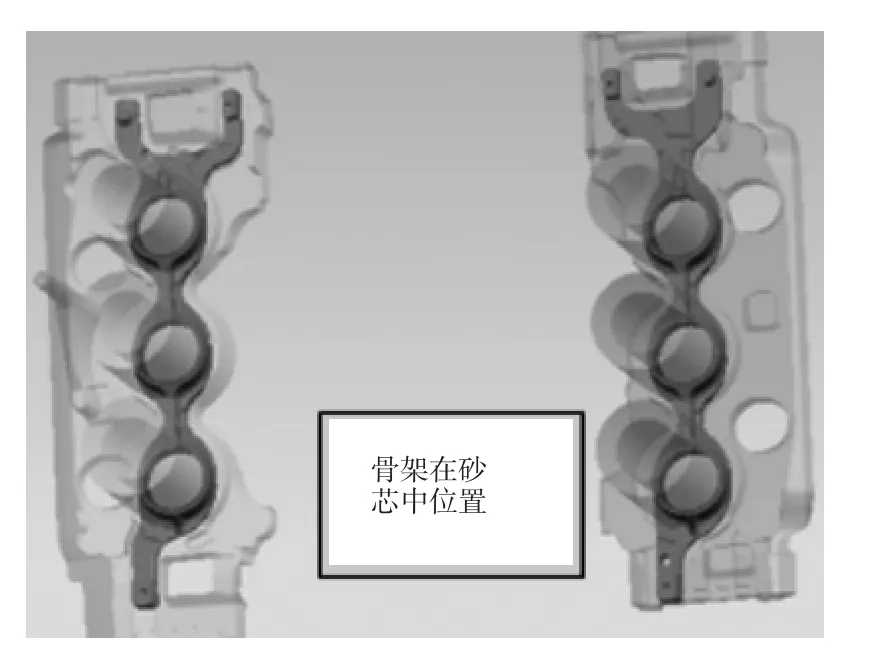

在缸套定位砂芯内部镶嵌整体式铁质骨架,增加砂芯支撑刚度进行验证。同时,适当调整砂芯与金属下模之间的接触面积,并适当增大砂芯与金属下模间隙至0.6 mm(见图6),避免砂芯受热膨胀后与金属下模直接接触。新试铸样件缸套位置度在Φ0.5 mm内,且剖切后,缸套等厚。

图6 缸套定位芯底部增加铁质骨架

3.2 样件缩松,密封功能丧失

3.2.1 发现问题

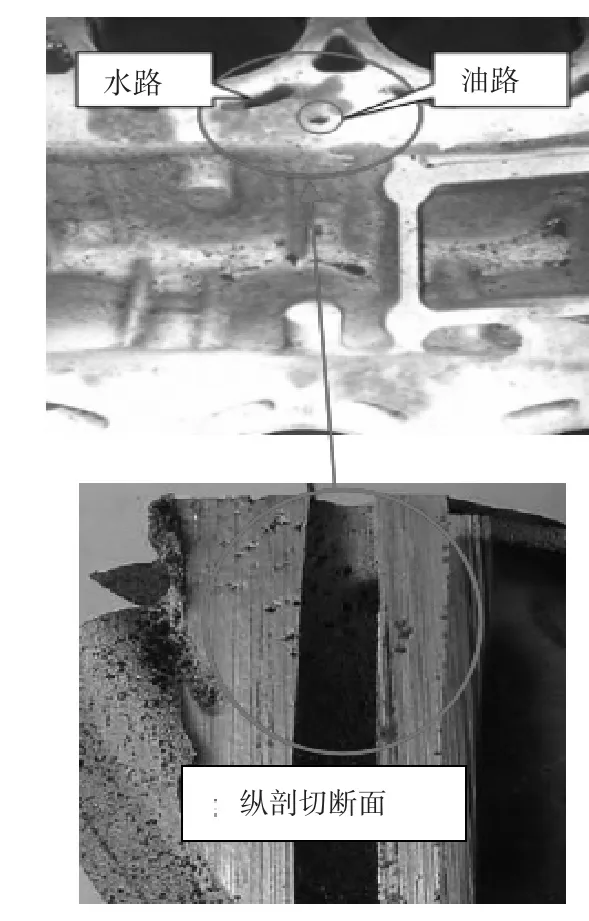

机加工过程送检中,发现缩松缺陷,位置在发动机油路与水路过渡处,该缩松位置将导致发动机水路和油路密封失效,油水互渗,一旦整机运行过程中产生油水互渗(俗称奶油机),将会导致整机润滑不良,造成整机报废(见图7)。

图7 缩松导致水套与油路贯通

3.2.2 分析原因

送样批次的缸体毛坯缩松率高达70%多,直观来看,可推测该位置补缩不良或者冷却不良;而该位置正好为内侧浇口位置,浇口位置为铝液聚集处,温度最高,对于补缩不良情况,采用增大浇口口径进行试铸验证并手工打磨砂芯。试铸后,切除浇口,喷洒渗透剂观察,同样存在缩松缺陷(见图8),排除浇口通道偏小的推测。

图8 增大内侧浇口截面

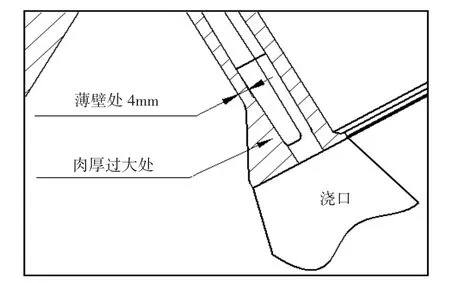

浇口过热也能引起铸件局部有缩松缺陷,结合3D结构,对前端浇口位置剖切时,发现由于初始设计考虑模具拔模方向,在缸体上端面内侧均有过大肉厚处,且缸体水套外壁壁厚为4 mm左右(见图9),而在对铸造过程进行流模分析时,该处内部结构不能形成顺序凝固,且该处存在热节(见图10)。

图9 浇口壁厚不均

图10 流模分析

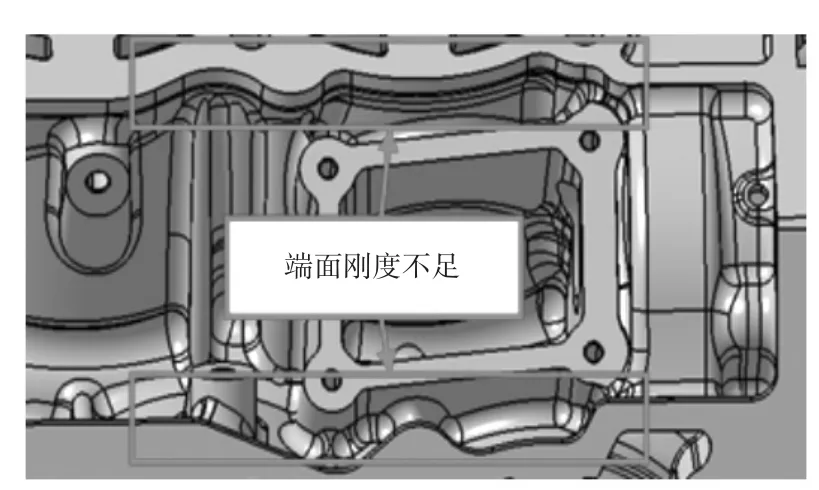

3.2.3 改良效果

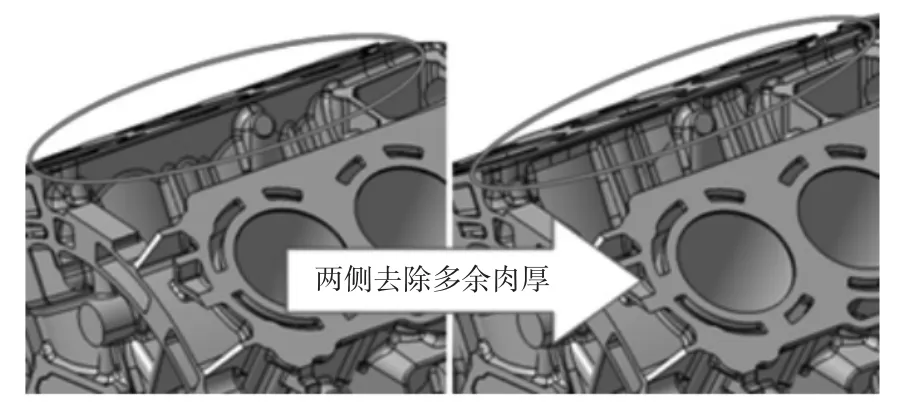

对该处采取减少肉厚方式进行优化,去除肉厚较大会导致缸盖安装后,整机结合面刚度不足(见图10),由于初期验证阶段,先采用冷铁骨架镶嵌在砂芯相应部位,在不影响燃烧室结合面刚度情况下,将两侧多余肉厚去除(见图11)同时减小热节处浇口截面积,以减小该处热节热量。

图11 缸体中间端面去肉较大

图12 缸体两侧端面去肉较大

新试铸的气缸体毛坯在试切后,上端面喷涂渗透显色剂后,没有发现缩松部位,且在缸体加工后进行气密试验时,通过本次整改后,对缩松缺陷控制很有效。后续将适当整改砂芯模具,以确保产品的一致性。缸体毛坯缺陷数量大大减少,不良率大大降低,后续持续改进,降低毛坯成品不良率到目标值。

4 结束语

(1)气缸体是发动机整个主运动系部件的重要安装载体,结合V6铝合金气缸体结构和工艺性分析兼顾开发成本考虑,采用低压铸造工艺,结合实际类似铝合金气缸体生产经验,以从重要面开始浇铸,由外向内,由上至下,充分发挥浇口的补缩作用,逐步向浇口中心顺序凝固为主旨,开发新品V6气缸体。

(2)低压铸造产品在生产过程中,还有很多难点需要克服,每开发一款新产品不可避免会出现一些问题,应找到有效的整改措施,通过验证,逐步降低不良率,逐步提升产品质量。

(3)汽车行业中,越来越多的整车厂的发动机缸体都采用更加轻量化的铝合金缸体,由此可见铝合金缸体将逐渐替代笨重的铸铁缸体,铝合金铸造的发展优势更为长远。

(4)对于本文而言,后续将通过分析、模拟与实际类似产品生产经验相结合,通过对铸造工艺的调整及持续优化,改善了产品质量,缩短开发周期,也为开发类似产品的过程中积累了宝贵的经验,填补国内低压铸造V6铝合金气缸体的空白。

The Improvement for the Cylinder Defect of V6 Engine by the Optimization of Low-pressure Casting

YUAN Cui1,WANG Jian2

(1.Liuzhou Wuling Liuji Power Co.,Ltd.,Liuzhou Guangxi 545005,China;2.IAT Automobile Technology Co.,Ltd.,Beijing 100076,China)

In the manufacture procedure of the V6 engine’s aluminum alloy cylinder through the low-pressure casting,we find that the cylinder liner leans and the cylinder have casting shrinkage defect.For this defect,we decide improve from the casting technology,structure of the sand core,structure of the cylinder and the clearance of the fitting of the mould.And then,by the actual procedure process,getting the improvement method,solving the problem of the cylinder liner’s leans and the casting shrinkage.

low-pressure casting;structure analysis;sand core;rectification verification;improving the shrinkage

TG245

A

1672-545X(2017)10-0136-03

2017-07-03

袁 催(1982-),男,湖北云梦人,硕士研究生,研究方向:内燃机。