浅谈宏程序在数控车床非圆曲线内轮廓加工中的应用

2017-12-28李少峰

齐 康,李少峰

(1.临沂市农业学校,山东 临沂276600;2.联合汽车电子有限公司,上海200120)

浅谈宏程序在数控车床非圆曲线内轮廓加工中的应用

齐 康1,李少峰2

(1.临沂市农业学校,山东 临沂276600;2.联合汽车电子有限公司,上海200120)

以FANUC 0i系统为基础,分析了使用G71指令嵌套宏程序加工非圆曲线抛物线的编制思路和格式,总结出了宏程序在数控车床加工非圆内轮廓时的编程特点和规律,为解决数控车床加工非圆曲线内轮廓难题,提供了一种可以借鉴的思路。

宏程序;非圆曲线;数控编程

数控车床在加工零件的过程中,由于数控系统本身尚不具备非圆曲面插补功能,因此,当面对椭圆、抛物线等非圆曲面时,数控机床系统的直线和圆弧插补功能尚不具备直接加工此类零件的能力;宏程序作为一种用变量方式进行数控编程的方式被广泛应用于特殊形状的加工中,本文基于FANUC系统并通过数控车削加工中常见的抛物线曲线轮廓,探讨非圆曲线内轮廓加工手动编程思路和方法。

1 宏程序简介

宏程序是提高数控车床性能的一种特殊功能,它可以对变量进行运算,使程序应用更加灵活方便并且用户宏程序允许变量算术和逻辑运算及条件转移,使得编制相同加工操作的程序更加方便、更加容易[1]。宏程序分为A类用户宏程序和B类用户宏程序,本文只以B类宏程序为例来说明其在椭圆,抛物线内轮廓加工中的应用。宏程序的变量用#号后的数字或者表达式来定义,例如:#1=1,#2=#1+2即#2=3.宏程序的变量可总结为两大类:一类是本级变量#1-#33.这类变量在同一程序级中调用时含义相同,若在另一程序(如子程序)中使用则不同。第二类是通用变量#100-#144,#500-#531,这一类变量可在各级宏程序中被共同使用,也就是说通用变量在不同程序级中调用时含义相同[2]。因此,如果一个宏程序中经过计算得到的一个通用变量的值可以被另一个宏程序调用。利用变量可以进行定义、算术运算、逻辑运算、函数运算等表达。

宏程序的控制指令可以改变或控制程序的执行顺序,一般分为以下两类:

(1)条件转移指令

编程格式:IF[条件表达式]GOTO n

说明:如果表达式的条件满足,则转而执行程序号为n的对应程序。如果表达式中的条件没有得到满足,则顺序执行下一段程序。

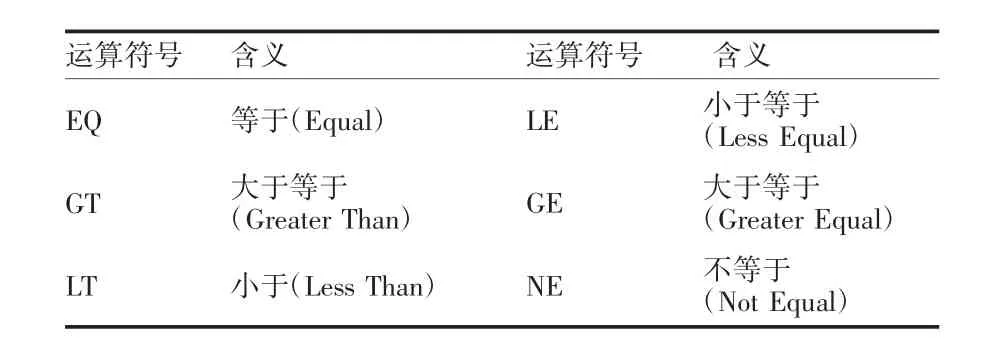

表达式中的判断符号可以总结为表1所列。

表1 运算符号

(2)循环语句指令

编程格式:WHILE[条件表达式]DO n

………..

END n

说明:条件表达式满足时,程序段DO n至 END n即重复执行。当条件表达式不满足时,程序转到END n后执行。

2 宏程序编制实例

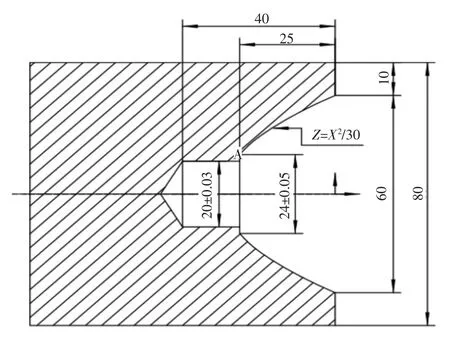

有如图1所示零件图。数控车床系统为FANUC 0i TC,工件毛坯为φ80×80的铝料。

图1 零件图

2.1 工件内轮廓编程思路

图1内轮廓有抛物线,在不借助CAM软件加工的情况下,如果不使用宏程序,那么很难实现该处非圆曲线的加工。在编制该抛物线宏程序之前,有必要指出宏程序的编写步骤。

(1)首先确定非圆曲线的基准点。基准点通常选择非圆曲线的起始点或者是中点。

(2)确定自变量并赋初值。

(3)根据非圆曲线公式确定因变量。

(4)将非圆曲线上各点的坐标转换成工件坐标系的绝对坐标。

(5)确定步距数值(该数值越小,数控系统插补计算越精确,精度越高)。

(6)选取控制指令,写出完整宏程序。

2.2 宏程序的编制方法

下面以图1为例,说明编制的具体方法。

(1)确抛物线的基准点。由于A点是抛物线的终点,所以选取A点作为宏程序编写的基准点。A点在工件坐标系上的绝对坐标是(24,-25)

(2)确定自变量。选取X方向为自变量并赋初值#1=60.

(3)确定因变量。由抛物线公式可以得出因变量#2=#1*#1/30

(4)抛物线上各点在工件坐标系上的绝对坐标为(2*#1+24,#2-25)

(5)抛物线从起始点到A点,相对应的直径数值从60变到24,因此步距选取负值。为了保证非圆曲线的精度,步距选择-0.1.

(6)采用条件转移语句将抛物线宏程序完整写出:

#1=60;X方向的起点坐标

N2#2=#1*#1/30;Z方向的坐标

G1X[2*#1+24]Z[#2-25];插补指令

#1=#1-0.1递减X坐标数值,计算插补节点

IF[#1GE24]GOTO2;判断直线插补是否结束

在图1中,除了非圆曲线之外,还有其他轮廓需要加工,为了加工方便,在这里将整个内轮廓完整的程序编制如下:

O001;程序号

G99 M03 S600 T0101;进给单位是 mm/r,主轴以600 r/min的速度正转,调用1号刀,呼叫1号刀补

G41G00Z16Z3;快速靠近内孔循环起点,并建立刀尖圆弧半径补偿

/G71 U1.5 R0.5;执行粗加工,进刀量1.5 mm,退刀量0.5 mm

/G71 P1 Q3 U-1W0F0.2;精加工程序从起始段为N1到终止段N3,在X方向留1 mm的精车余量,进给量为0.2 mm/r

N1G01 X60 S800 F0.1;刀具定位置起到点位置,设置精加工转速为800 r/min,进给量为0.1 mm/r.

Z0;

#1=60;X方向的起点坐标

N2#2=#1*#1/30;Z 方向的坐标

G1X[2*#1+24]Z[#2-25];插补指令

#1=#1-0.1递减X坐标数值,计算插补节点

IF[#1GE24]GOTO2;判断直线插补是否结束

G01X20;直线插补至φ20。

N3Z-42;加工φ20内孔至Z方向-42处

G40G00Z100;取消刀尖圆弧半径补偿并退刀至安全处

M30;程序结束并返回起始位置

3 结束语

采用宏程序,可以很好地解决非圆曲线在数控车削难以直接插补加工的难题,提高了手动编程速度,简化了程序编制,能更好地保证零件的尺寸精度,提高了数控车床的性能,在数控加工中得到了普遍的应用。

[1]黄启红.宏程序在非圆曲线类零件车削加工中的应用[J].制造业自动化,2011(9):49-51.

[2]北京法那科数控公司.日本法那科数控系统FANUC 0i MATE-TC编程说明书[Z].

Introduction to Macro-program Application in the Internal Non-circular Curve Profile with CNC Lathe

QI Kang1,LI Shao-feng2

(1.Linyi Agriculture School,Linyi Shandong 276600,China;2.United Automotive Electronics Co.,Ltd.,Shanghai 200120,China)

Based on the FANUC 0i system,this paper has analyzed the method of machining internal non-circular curve in CNC lathe with macro-program.In order to solve the non-circle curve contour machining,the programming rules and characteristics have been summarized which can provide reference for solving the difficult problem in the CNC turning machining.

macro-program;non-circle curve contour;CNC programming

TP317

B

1672-545X(2017)10-0223-02

2017-07-15

齐 康(1989-),男,山东监朐人,硕士研究生,助理讲师,主要研究方向:数控技术应用。