延迟焦化加热炉过剩空气量对其运行周期的影响

2017-12-27刘建山董长军

刘建山 雷 亮 董长军

中石油克拉玛依石化有限责任公司

延迟焦化加热炉过剩空气量对其运行周期的影响

刘建山 雷 亮 董长军

中石油克拉玛依石化有限责任公司

延迟焦化装置加热炉过剩空气量不仅影响其热效率,还影响加热炉的运行周期。介绍了加热炉炉管结焦机理,分析了影响加热炉炉管结焦的影响因素,利用专业的焦化加热炉工程设计软件,考察过剩空气量对焦化加热炉对流段和辐射段热负荷、炉管表面热强度、炉管管壁温度及火焰燃烧温度的影响,同时分析了对焦化加热炉炉管运行周期的影响。通过考察,某石化公司延迟焦化加热炉过剩空气量从5%(y)提高到13%(y),炉膛温度由715.8℃降至709.4℃,炉管管壁温度由510.3℃降至505.8℃。结果表明:过剩空气量稍高可适当降低辐射炉炉管的表面热强度,从而降低辐射炉炉管的表面温度及辐射炉炉管内的结焦倾向,延长运行周期。

热强度 过剩空气量 运行周期 延迟焦化 焦化加热炉

延迟焦化工艺是重质原油/渣油的主要加工技术[1-2],而焦化加热炉是影响延迟焦化装置长周期运行的核心设备。由于装置加工的原料具有高残炭、高密度、高黏度和临界反应温度低的特性,在生产运行过程中,焦化加热炉炉管逐步结焦是不可避免的。因此,控制焦化加热炉炉管结焦速率是确保延迟焦化装置长周期运行的基础。

焦化加热炉为整个延迟焦化装置提供热量,其能耗约占装置能耗的75%。为了降低装置能耗,通常从提高加热炉热效率的角度入手,在日常生产运行过程中,在保证燃料完全燃烧的前提下采用尽可能低的过剩空气量,以降低加热炉散热损失,通过严格控制工艺操作指标提高加热炉热效率,也可通过技术改造,如使用高效燃烧器、改造空气预热器等措施提高其热效率。降低过剩空气量虽能提高加热炉热效率,但是否会影响加热炉炉管结焦速率,进而影响加热炉的运行周期,尚未引起操作人员的重视。

本研究从焦化加热炉炉管结焦机理及影响炉管结焦因素的角度出发,利用专业的焦化加热炉工程设计软件,考察过剩空气量对焦化加热炉对流段和辐射段热负荷、炉管表面热强度、炉管管壁温度等的影响,同时分析了对焦化加热炉炉管运行周期的影响。

1 焦化加热炉炉管结焦机理

焦化加热炉是渣油热转化反应的主要能量来源,渣油在加热炉炉管内被快速加热升温至495~505℃,渣油中的轻组分在高温和蒸汽(炉管注汽)的作用下气化,同时,渣油中的部分重组分发生部分热裂解和缩合反应。研究发现[3],热裂解和缩合反应生产的甲苯不溶物(次生沥青质)、喹啉不溶物(中间相小球体)是结焦的前体物,为炉管结焦创造了条件。

流体在加热炉炉管内流动时,由于流体黏性的作用,在壁面附近形成一个很薄的流体层,称为边界层[4]。在边界层中,流体的流速由壁面处为零变为边界层外缘的主体流速,流体的温度要比介质主体温度高,边界层内流体总比介质主体先进入渣油发生热裂解和缩合反应的临界温度,造成炉管结焦的结焦反应就发生在边界层内,反应生成的结焦母体物沉积并吸附在炉管内壁表面,随着反应的进行形成致密的焦层,使得加热炉炉管结焦。

2 影响焦化加热炉炉管结焦因素

2.1 炉出口温度

不同的焦化原料结焦倾向不同[5-8],焦化加热炉出口温度也应不同。对于结焦倾向较弱的原料,可采用较高的炉出口温度,温度过低,反应深度不够,不利于生焦过程的正常进行;对于结焦倾向较强的原料,可采用相对较低的炉出口温度,温度过高,焦化反应深度过大,生成的焦炭较硬,炉管易结焦。如某石化公司共有两套延迟焦化装置,其中1套以超稠原油为原料,焦化加热炉出口温度为497℃,而另1套则以稀油减压渣油为原料,焦化加热炉出口温度为502℃。因此,加热炉出口温度是影响焦化炉炉管结焦的因素之一,合适的加热炉出口温度应根据原料性质进行试验,以寻找既能达到较高的反应转化率,又能保证加热炉炉管不严重结焦的炉出口温度。

2.2 炉管管壁温度

根据焦化加热炉炉管结焦机理可知,结焦反应发生在边界层内,因此,边界层温度或炉管管壁温度是影响焦化加热炉炉管结焦的最基本因素之一。边界层温度(炉管管壁温度)总是比管内主流体温度高,高出多少主要取决于炉管表面热强度,同时,也与内膜传热系数等因素有关。渣油中胶质、沥青质及残炭值越高,临界结焦反应温度就越低,必须采用较低的炉管表面热强度以控制炉管内最高边界层温度。炉管表面平均热强度越小,炉管内壁温度就越低,炉管结焦速率也会随之下降。

2.3 管内流速

炉管内流体的高速湍流可使边界层内反应生成的结焦前体物被带出炉外而不至于附着在炉管内表面上,以降低炉管内结焦速度。较高的流体流速可使边界层厚度减薄,内膜传热系数增大,从而使管壁温度降低,减缓炉管结焦趋势。因此,管内流速也是影响焦化加热炉炉管结焦的基本因素之一。

对于在役焦化加热炉而言,加热炉结构已经确定,装置原料性质和操作条件保持相对稳定,影响加热炉炉管结焦的因素主要为炉管管壁温度,而炉管管壁温度又与炉管表面热强度大小有着直接的关系。

3 影响结果与讨论

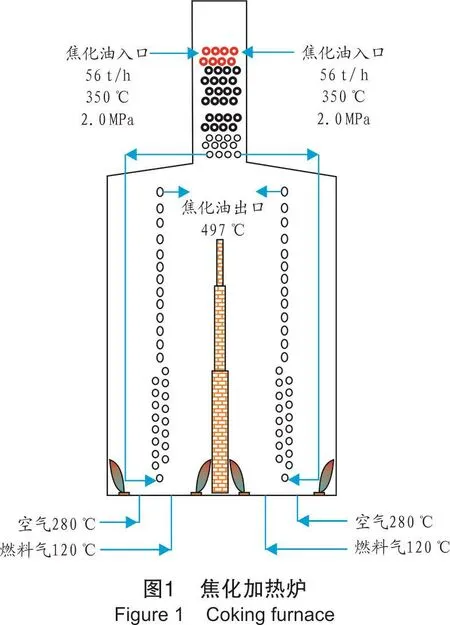

为了考察焦化加热炉过剩空气量对其运行周期的影响,以某石化公司双面辐射厢式焦化炉为原型,焦化加热炉见图1,炉管参数见表1。工艺介质先经对流室加热后由遮蔽管进入辐射室底部,然后从辐射室顶部流出。

表1 焦化加热炉炉管参数Table 1 Furnace tube parameters of coking furnace

3.1 引起对流段辐射段热负荷分配的变化

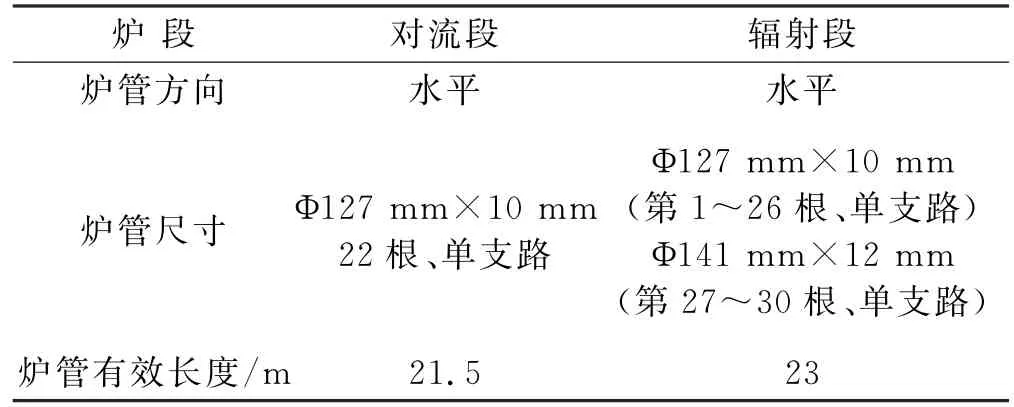

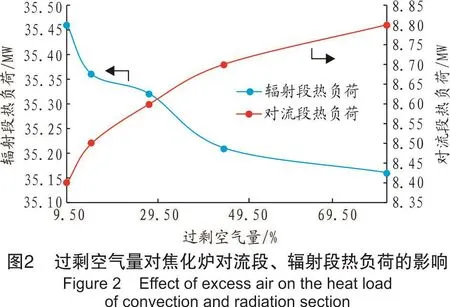

过剩空气量对焦化加热炉对流段、辐射段热负荷的影响见图2。过剩空气量增加时,烟气量也随之增大。对对流段而言,由于烟气流速加快,传热系数增大而使炉管内介质吸热量增大,对流段出口温度将相应上升(见图3)。由于焦化加热炉在辐射段和对流段加热同一种工艺介质,对流段和辐射段总吸热量不变,对流段热负荷增大,则辐射段吸热量减少,降低了辐射段热负荷。因此,过剩空气量的变化会改变辐射段与对流段热负荷的比例,适当增加过剩空气量有利于对流传热,降低辐射段的热负荷,进而降低辐射管表面热强度,使辐射炉炉管内的结焦倾向降低,延长焦化加热炉的运行周期。

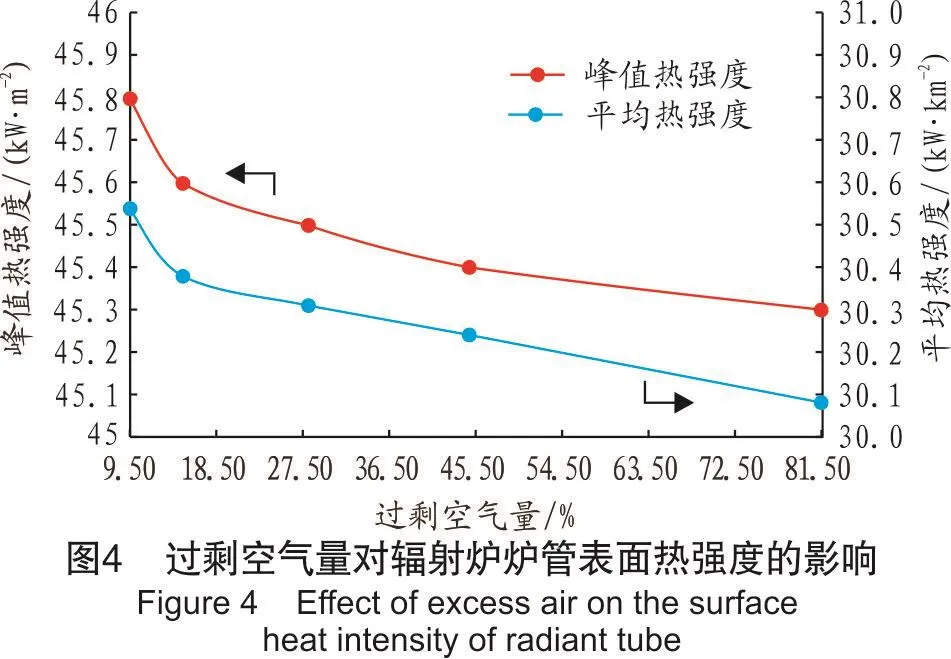

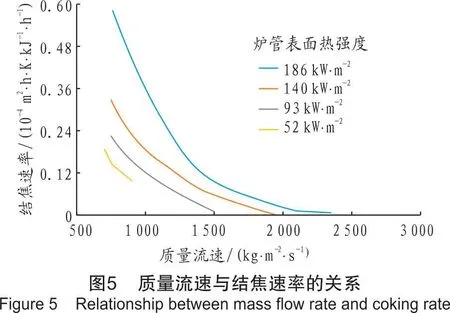

3.2 引起辐射炉管表面热强度的变化

过剩空气量对辐射炉炉管表面热强度的影响见图4。从图4可以看出,随着过剩空气量的增加,辐射炉炉管表面平均热强度及峰值热强度均逐渐降低,这主要是由于过剩空气量的变化引起了对流段和辐射段热负荷的变化,过剩空气量增加会降低辐射段热负荷。炉管结焦机理表明,炉管表面热强度是影响炉管结焦速率的重要工艺参数,炉管表面平均热强度越小,炉管的结焦倾向就越小。质量流速与结焦速率的关系见图5[4]。从图5可以看出,表面热强度是影响焦垢生成速度的主要因素。在一定的质量流速下,若表面热强度增大,则结焦速率加快。此时,为了降低结焦速率,则要增加质量流速,使流体处于高湍流状态,以提高焦垢脱离速度。可见,对于焦化加热炉而言,为减缓炉管结焦,不应片面追求过高的传热指标,而使辐射热强度过大。

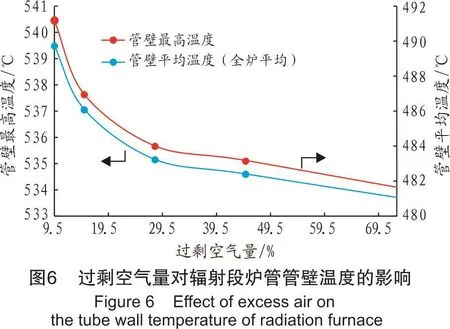

3.3 引起辐射炉管管壁温度的变化

过剩空气量对辐射炉炉管管壁温度的影响见图6。从图6可以看出,随着过剩空气量的增加,辐射炉炉管管壁最高温度和平均温度均逐渐降低。可见,增加过剩空气量有利于降低辐射炉炉管管壁温度。例如,通过观察某石化公司延迟焦化加热炉,在一定的质量流速下,过剩空气量从5%提高到13%,炉膛温度由715.8℃降至709.4℃,炉管管壁温度由510.3℃降至505.8℃。内膜温度(或管壁温度)与结焦速率的关系见图7[4]。由图7可以看出,内膜温度是影响焦垢生成速度的主要因素。在较低的质量流速下,内膜温度升高,则结焦速度加快,当质量流速达到2 250 kg/(m2·s)以上时,随着内膜温度的增加,炉管结焦速率变化不大。因此,减少燃烧空气量,不仅会立即提高炉管管壁温度,还会导致炉管结焦速率增大。文献[9]表明,内膜温度每增加10℃,会导致缩合反应速率增加1倍。

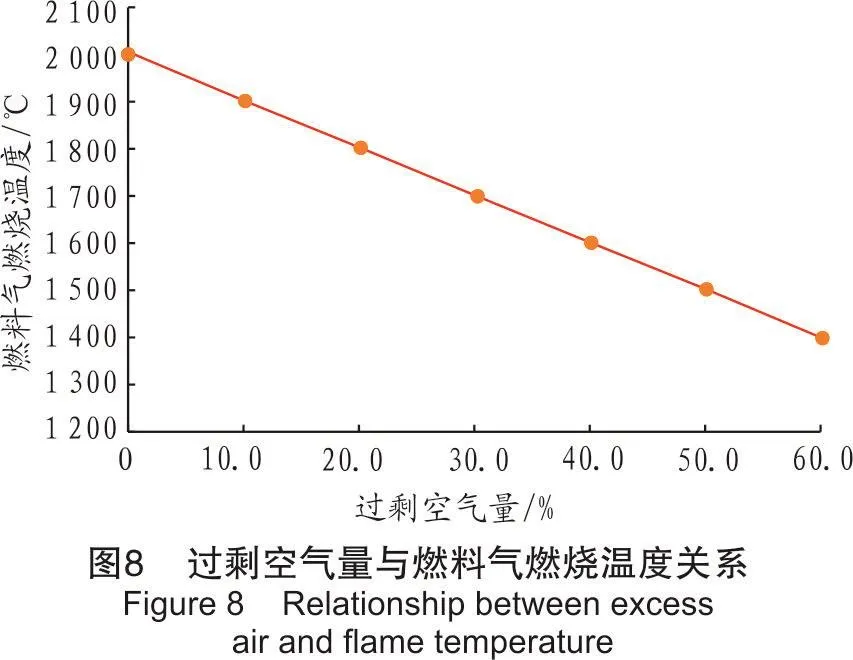

3.4 引起燃料气燃烧温度的变化

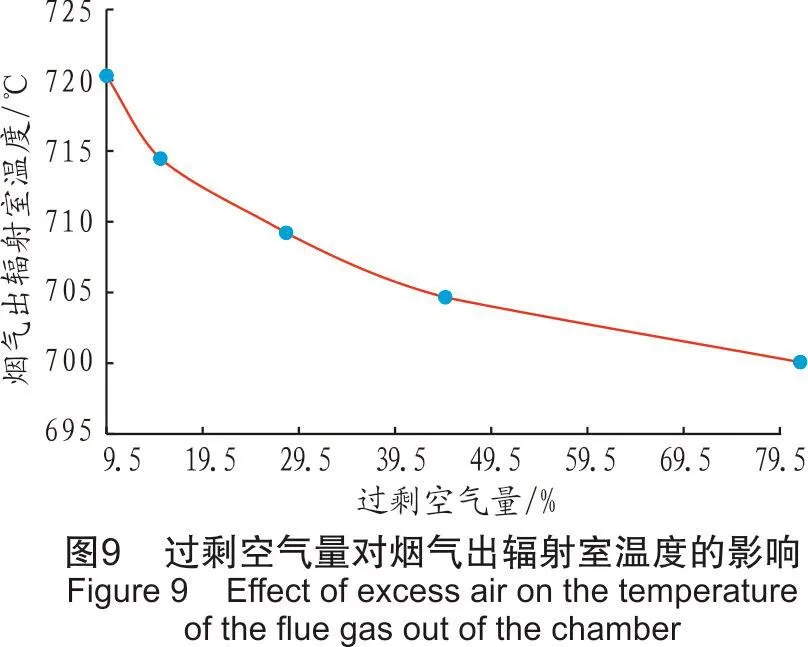

以天然气为例[10],火焰燃烧温度随燃料气燃烧过剩空气量的变化而变化(空气和燃料气温度为25℃时的燃烧温度),见图8。可见,过剩空气量的变化会引起火焰燃烧温度的变化,同时也会引起火焰长度的变化。过剩空气量降低,火焰燃烧温度升高,火焰长度缩短,在燃烧室下部来自火焰的辐射热流将增加,而中部和上部将减少,同时,燃烧室出口的气体温度将降低(见图9)。过剩空气量增加,火焰燃烧温度降低,火焰长度增加,燃烧室中下部的辐射热流将减少,而上部辐射热流增加,同时,燃烧室出口的气体温度将升高(见图9)。因此,对于严格控制炉管结焦速率的焦化加热炉,应采用适当的过剩空气量,以免辐射段热流分布变差,偏离设计值,造成峰值热强度更高,从而促成加热炉炉管外壁热点的产生。

4 结论

(1)过剩空气量的变化会改变辐射段与对流段的热负荷比例,适当增加过剩空气量有利于对流传热,可降低辐射段的热负荷。

(2)过剩空气量的变化会引起辐射室上、中、下部辐射热流的变化。

(3)过剩空气量稍高可适当降低辐射炉炉管的表面热强度,从而降低辐射炉炉管表面温度,减小辐射炉炉管内的结焦倾向,以满足装置生产要求。

(4)对于应严格控制炉管结焦速率的焦化加热炉,应采用稍高的过剩空气量,以降低辐射炉炉管内的结焦倾向,延长焦化加热炉的运行周期。

(5)焦化加热炉不应追求过高的加热炉热效率,主要考核投资回报率,并注重安全、环保的设计理念。

[1]李林,陈小龙.提高延迟焦化装置运行周期的技术措施[J].石油与天然气化工,2014,43(1):29-32.

[2]郭小安,张德龙,龚文武,等.延迟焦化装置焦炭塔挥发线结焦原因及预防措施[J].石油与天然气化工,2011,40(5):451-455.

[3]程之光.重油加工技术[M].北京:中国石化出版社,1994.

[4]钱家麟.管式加热炉[M].2版.北京:中国石化出版社,2003.

[5]刘淑芳.原料劣质化对延迟焦化炉管结焦的影响[J].广州化工,2012,40(16):171-173.

[6]晁可绳.延迟焦化装置的设计考虑[J].炼油技术与工程,2003,33(11):12-16.

[7]郭爱军,张宏玉,于道永,等.热重法考察渣油及其亚组分的焦化性能[J].石油炼制与化工,2002,33(7):49-53.

[8]王宗贤,郭爱军,阙国和.辽河渣油热转化和加氢裂化过程中生焦行为的研究[J].燃烧化学学报,1998,26(4):326-332.

[9]徐先盛.渣油热裂化[M].北京:烃加工出版社,1986.

[10]任建兴,邓万里,梁松彬,等.过剩空气系数对多种燃气燃烧温度影响的分析[J].节能,2011,30(1):21-24.

Effect of excess air on operating period of delayed coker heater

Liu Jianshan,Lei Liang,Dong Changjun

PetroChina Karamay Petrochemical Co.,Ltd.,Karamay,Xinjiang,China

Excess air in heaters of delayed coker unit will not only affect the thermal efficiency,but also affect the operating period of the heater.The coke deposition mechanisms of the heater tubes were briefly introduced,and the factors leading to tube coking were analyzed.Using the professional engineering design software,the influences of excess air on the heat duty of convective and radiant section of coker heater,the furnace tube surface heat intensity,the tube wall temperature and the flame temperature were discussed respectively.The influence on the operating period of the heater was analyzed simultaneously.When the excess air in the heater of a delayed coker unit was increased from 5%to 13%,the combustion chamber temperature might decrease from 715.8℃to 709.4℃,the tube wall temperature might decrease from 510.3℃to 505.8℃.The results showed that higher excess air could reduce the surface heat intensity of radiant tube,thus lowered the radiant tube surface temperature and tube coke deposition tendency,and extended the operating period of the heater as a result.

heat intensity,excess air,operating period,delayed coking,coker heater

TE624.3+2

B

10.3969/j.issn.1007-3426.2017.06.003

刘建山(1969-),男,高级工程师,现就职于中石油克拉玛依石化有限责任公司,主要从事炼油技术工作。E-mail:liujs2@petrochina.com.cn

2016-12-08;编辑:温冬云