监测到位除隐患 提前策划保安全

2017-12-27

设备管理作为电厂的一项基础工作,任务繁重而复杂,需要消耗大量的人力物力,天一电厂以“天人合一”的企业思想为引领,始终把设备管理作为重中之重来抓,进行了一些有益的探索和实践。

监测到位除隐患 提前策划保安全

天一电厂

天生桥一级水电开发有限责任公司水力发电厂(以下简称“天一电厂”),位于贵州省安龙县和广西壮族自治区隆林县交界处的红水河上游南盘江上,是红水河梯级开发的龙头电站,在红水河流域开发中具有特殊地位及重要作用,是西电东送的重要电源点,总装机容量为1200MW,装机4台。

天一电厂发电机由哈尔滨电机厂制造,型号SF300-44/12440,为立式三相同步发电机,具有静态可控硅励磁系统和全封闭双路径向自循环空气冷却系统,水轮发电机为三导半伞式结构,水轮机型号HLA630-LJ-577.5。

设备管理作为电厂的一项基础工作,任务繁重而复杂,需要消耗大量的人力物力,天一电厂以“天人合一”的企业思想为引领,始终把设备管理作为重中之重来抓,进行了一些有益的探索和实践。下面主要介绍主变吊罩大修、机组振摆超标处理和下导甩油处理三个案例:

一、1号主变压器吊罩大修

1.1 号主变压器故障原因分析

2012年7月11日,1号主变绝缘油在线监测系统发现1号主变绝缘油总烃超过注意值150ppm(达170.3ppm),立即对主变进行绝缘油化验,通过三比值法分析:C2H2/ C2H4=0.72/81≈0、CH4/H2=68.7/22.2≈3、C2H4/ C2H6=81/19.9≈4,代码为022,查 DL/T 722-2000《变压器中溶解气体分析和判断导则》表示主变内部有温度大于700℃的热故障。进一步分析,变压器内部存在过热故障时,如为绝缘材料局部过热,会产生大量CO和CO2。当绝缘油局部过热,会产生 C2H4和CH4,随着温度升高,则C2H6和H2增加,严重过热才会产生C2H2。电气故障主要产生的气体为H2和C2H2,其次是C2H4和CH4。同时C2H4在600℃以上高温分解较快,C2H2在800℃以上高温才会产生。根据色谱数据分析,C2H2含量基本未变,可以判断1号主变内部存在600℃至 800℃的过热故障。而对主变进行的常规电气试验,空载和负载观察,接地电流测量(偏大),温度测量(有不均匀现象),高、低压检修孔热成像采集等,均未发现有较为严重的问题。经过厂家及相关技术人员评估后,决定暂时在加强监视的情况下继续运行,计划2013年2月25日至4月9日1号机B级检修期间对1号主变进行吊罩检查处理。

2.1 号主变处理经过

(1)主变吊罩大修的准备

制定主变吊罩大修相关技术方案。

与主变吊罩大修检修单位广东电力设备厂签订相关检修合同,与西变组件公司签订相关服务合同及备品备件确认,与ALSTOM签订GIS拆卸相关服务合同,与试验单位云南中试所确认相关试验项目并签订合同。

完成我厂现有的SF6气体回收装置及真空泵维护、滤油机、干燥空气发生器、真空泵维护,主变吊罩大修相关物资(备件及耗材)的准备工作。

(2)主变吊罩检查

主变空载试验、主变常规试验、排油及进箱检查准备、GIS母线拆除、18kV封闭母线拆除、主变本体附件拆除工作。

进箱对主变过热故障点查找(重点为铁芯、线圈、夹件及引线部分检查),同时按DL/T573—95电力变压器检修导则项目要求对主变进行大修检查工作。

发现的问题:在吊罩后检查发现主变上夹件与拉板间有多处烧焦,上夹件下绝缘垫块已脱出,上夹件与拉板在低压侧连接螺杆垫片多处烧熔,烧熔处下方发现不明金属熔化颗粒,不明金属熔化物已污染铁芯、线圈及引线,线圈及引线多处被碳粉污染;上夹件与与铁芯之间的支撑绝缘件已脱出,铁芯上部有轻微松动和变形;在对铁芯各分区进行绝缘检查时发现靠近高压侧两分区已连通。

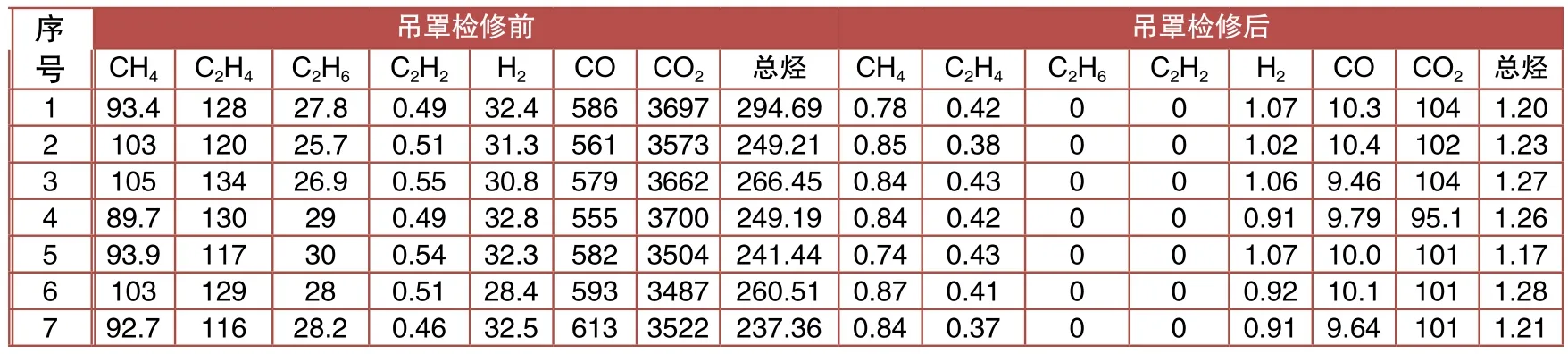

表1 1号主变吊罩大修前后一周色谱分析表

问题分析:变压器铁芯夹件表面涂抹的油漆是导致夹件连接螺栓垫片因通流不良而烧溶、过热的主要原因,我厂变压器属于西变早期产品,在铁芯、夹件设计及制造工艺存在缺陷,西安西变公司在以后的产品中已经进行了改进;铁芯两个高压侧分区之间的导通问题因摇表测试时听到底部有“噼啪”的放电声音,初步判断故障是由金属熔化物堆积在铁芯底部引起,吊起铁芯清除金属熔化物后可消除故障;烧熔的金属熔化物已污染线圈、铁芯、引线及绝缘件。

检修计划:从现场检查情况,铁芯、线圈已被金属熔化物污染,主变不具备整体返厂条件,在对现场情况进行评估后,铁芯具备现场清理条件,线圈在现场无法清理干净,需定做新线圈进行更换;变压器铁芯轻微松动、变形及污染可以在现场修复,不需要解体铁芯,铁芯表面污染物可以通过用面粉沾掉,不易清理的污染物在铁芯的散热油道内,可采取油冲洗的方式清除;在现场厂房装卸平台搭设临时检修间用于主变检修。

(3)铁芯清理及旧线圈拆除

移至现场装卸平台搭设临时检修间,在现场搭设检修台架。

对旧线圈进行了拆除及上部铁芯清理,将铁芯吊起后对下部及下节油箱进行清理(由于现场行车起吊重量的限制,无法将整个铁芯移出进行清理),对夹件及拉板处、连接螺栓处油漆进行了打磨,确保连接可靠。

(4)新线圈套装

完成新线圈套装。

完成上部铁芯叠装。

完成引线制作,铁芯接地方式(并联接地改为串联接地)改接,线圈及铁芯冲洗。

主变热油喷淋,器身整理,无载调压分接开关回装,高压套管连接。

完成主变从厂房装卸平台临时检修间挪移至原工作位置。

(5)主变附属设备回装及主变试验

完成主变附件安装、高压母线回装(检漏及水分检测)、主变热油循环及油化验,主变静置等工作。

完成主变常规试验,主变线圈变形试验、主变短路阻抗试验,主变空载试验,主变感应耐压试验,主变局放试验,GIS 交流耐压试验,主变冲击试验(共进行了5次试验)。

3.1 号主变吊罩检修的效果

针对过热故障引起的总烃异常,本次检修查找到相应故障点,故障点为铁芯夹件连接螺栓之间未能有效接触,铁芯夹件表面涂抹的油漆是导致夹件连接螺栓垫片因通流不良而烧溶、过热的主要原因。

对故障点进行了处理,对铁芯夹件表面油漆进行了打磨,对过热点进行了清理。

对主变铁芯、主变油箱进行了检查和清理。

对我厂主变原有的铁芯接地方式进行了改变,修改铁芯接地方式,将铁芯的并联接地改为串联接地,根据铁芯接地套管的位置,铁芯接地引出铜片在上铁轭的最大级引出,通过接地套管引出。对铁芯级间油道绝缘良好的也改为串联接地方式,消除变压器以后运行中可能出现铁芯级间油道短路造成大环流影响。

在铁芯油道两级之间用接地铜片进行了短接,保证每级铁芯靠近油道位置的3~5片铁芯片短接,这样即使短路点出现环流,也仅为极小环流,不会产生较大感应电流。

对主变存在的缺陷进行了处理:油枕油位计无法对油位低报警,更换了油位计;油枕内气囊挂担损坏,对气囊进行了更换;对下节油箱排油口渗油进行了处理;对原运行存在的C相G1与G3法兰面有SF6泄漏进行了处理。

图1 主变吊罩过程

通过此次1号主变吊罩大修后,主变的各项指标优良,以下是检修前后一周的在线监测总烃的含量对比。

通过以上数据可知,1号主变吊罩大修取得了明显的效果,各项指标良好。特别是表征具有高温和电弧放电的C2H2(乙炔)气体消失,表明故障点处理得当,达到了预期效果。

二、机组振摆超标处理

1.3号机组稳定性方面出现的主要问题

天一电厂3号机组自1999年11月投运发电后,就存在上、下导摆度与上机架振动大的问题。振动大,动负荷也大。2000年1月下旬因机组摆度与振动增大而停机检查,检查中发现下导有三块支柱螺丝垫块的部分固定螺丝断裂。一个下导瓦支柱螺丝球面头裂成六块。下游方向下导座圈与筋板的焊缝有穿透性裂纹。上导九块支柱螺丝垫块两固定侧有严重裂纹。处理后仍然偏大:在300MW满负荷工况下,上机架水平振动由0.52mm减小为0.11mm;上导摆度由0.98mm减小为0.20mm;下导摆度由0.72mm减小为0.44mm。

2006年11月11日至2007年2月12日对3号机组进行A修,通过对转子圆度及磁极等问题的处理,对机组中心、水平、高程调整,轴瓦间隙调整,消除了引起机组振动摆度超标的原因,机组各部摆度、振动均有大幅度下降,达到国家有关标准要求;机组各部导轴承水温、油温、瓦温正常。

2011年4月11日至2011年4月26日,对3号机组进行常规小修,本次小修,主要是通过将上导部位由+X向-X方向平移0.33mm,由+Y向-Y方向平移0.15mm,下导部位由+X向-X方向平移0.10mm,由+Y向-Y方向平移0.09mm,将机组中心找正,解决轴承中心不对中的问题。

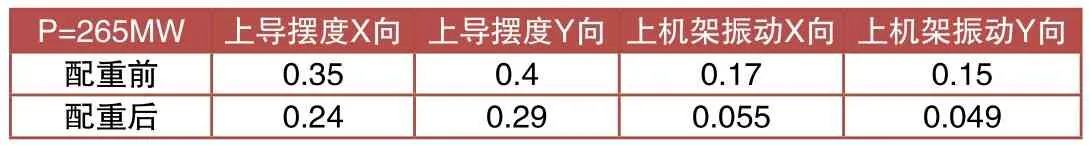

2013年12月3日至2013年12月22日,小修,主要是消除机组振摆超标缺陷,通过对3号机组进行稳定性试验的数据分析,确认是3号机组发电机转子质量不平衡引起机组振摆超标。对3号机组转子进行了配重处理,第一次配重2×48kg,第二次配重2×25kg,通过配重,机组振摆下降明显,见表2(单位:mm)。

2.3号机组稳定性问题原因分析

机组自投运以来,运行稳定性一直存在一些问题,主要调整手段是调中心、调轴线、调瓦隙和配重,也对转子圆度及磁极等问题进行过处理。每次检修调整都是有显著效果的。但是运行一段时间后,振动、摆度又逐渐变大。

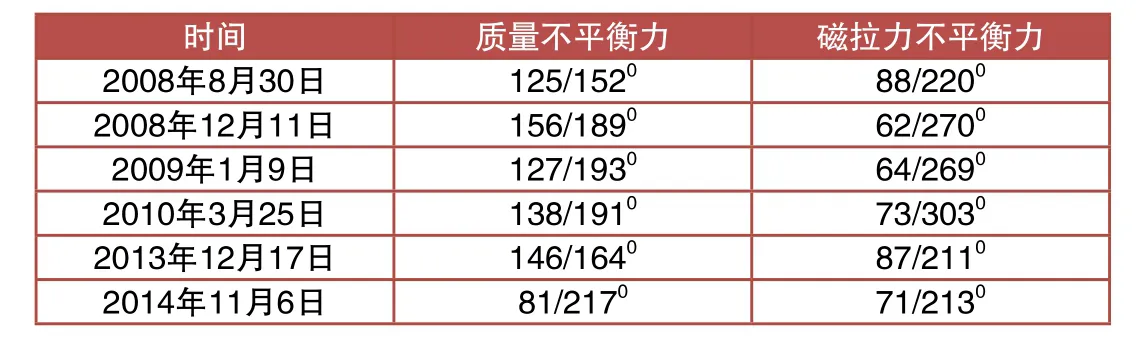

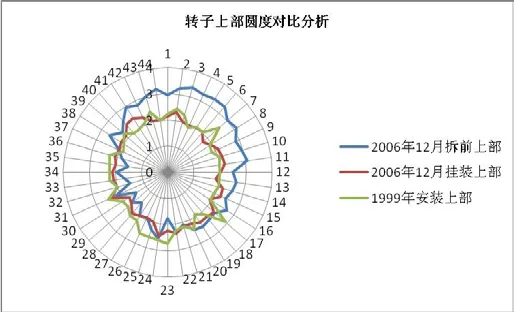

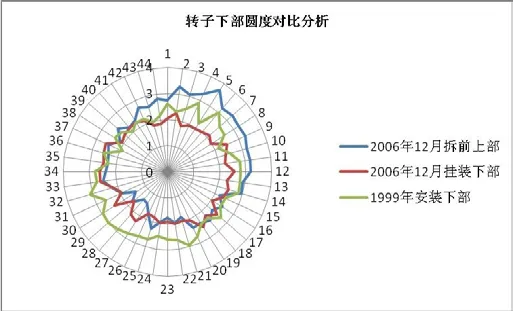

机组振动摆度随时间而变化,质量不平衡力和磁拉力不平衡力也随时间而变化(见表3)。每6~7年作一次配重处理和其他处理,每次配重重量都比较大。可能是由磁轭的变化所引起,磁轭的变化可能引起比较大的不平衡力;磁轭的变化有可能是缓慢地随时间而变化,转子圆度图的变化(如图2、图3)可能说明磁轭变化的发生。

机组运行稳定性指标是外特性,是综合性的指标,如果机组稳定性问题单纯,采取前叙主要调整手段针对性使用,就可以很好地解决问题。但3号机组稳定性问题是一个复杂的综合性问题,所以机组运行稳定性问题一直存在。

从3号机组运行稳定性的历史情况看,机组存在如下的问题与特点:存在一定的质量不平衡;存在较大电磁不平衡;存在水力涡带不平衡;三部导轴承也存在一定的中心不对中;由于导轴瓦支撑结构和瓦间隙调整的方式,会存在运行中瓦间隙发生变化,发生俗称的“喘气”现象。

总而言之,当上述问题同时存在的时候,单一的、简单的直接处理效果及其持续性就有限。例如,质量不平衡和电磁不平衡同时存在,且相位有较大的差别时,配重过程就很麻烦,很理想的效果就可能达不到,因为相互之间是有一定的矛盾的。

3.3号机A修中稳定性处理过程和采取的措施

拆机前,对机组运行稳定性进行测试和分析。

针对电磁不平衡力问题,通过对转子圆度及磁极等问题的处理,对机组中心、水平、高程调整,处理后的气隙和定子圆度满足相关标准和规范要求。

配重与瓦隙调整过程:

(1)首先针对3号机组振动、摆度和定子外壳振动大的问题,将上导和下导瓦隙进行调整收小,结果是:上导摆度显著减小,但是上机架和定子外壳振动问题没有解决,甚至更大一点,尽管油温和瓦温没有恶化。通过稳定性测试数据分析表明:机组振动、摆度和定子外壳振动信号主要成分是一倍频,因此配重是必须的工作。

表2 3号机组配重前后的振动与摆度

表3 质量不平衡力和磁拉力不平衡力发展趋势统计

(2)放大上导和下导瓦隙,减小三部导轴承不对中的蹩劲,让一倍频充分显示出来进行运行测试,据此进行配重,配重后效果不好。

(3)仔细分析前两次调整配重测试各工况的数据发现:尽管机组振动、摆度和定子外壳振动信号主要成分都是一倍频,但是空转状态下摆度与机组振动和定子外壳振动信号一倍频相位是一致的,空载加励磁状态下摆度与机组振动和定子外壳振动信号一倍频相位不一致。由此说明机组同时存在质量不平衡和电磁不平衡,配重需要针对性。针对质量不平衡选择空转摆度信号进行失重量计算,针对电磁不平衡采用空载加励磁状态下机架振动信号进行等效失重量计算,经过两次配重后,机组振动摆度无论是空转或是空载加励磁都满足相关标准规范要求,特别是上机架振动达到较好的预期。机组各项振动、摆度指标较好,进一步进行并网前各项试验,较好地达到和满足要求的效果。这个配重方案是一个综合考虑方案,兼顾质量不平衡和电磁不平衡。

三、下导甩油处理

天一电厂机组自投运以来,下导轴承一直存在甩油情况,导致油耗增多、污染机组运行环境、瓦温升高等后果。下导轴承的甩油既存在内甩油,即机组运转时,顺着挡油管外部产生的爬油形成一定厚度的油膜爬至挡油管顶部后受到离心力的作用向外飞出的过程;又存在外甩油,运行中发生油雾凝结成油滴,掉落到机组水车室。下导轴承的甩油主要是内甩油。

1.下导轴承甩油原因分析

(1)内挡油管结构不合理

下导内挡油管为分瓣结构,用螺栓连接形成整体,内挡油管外径为Φ1650mm,组合缝立面筋板外径为Φ1740mm,机组运行时,在内挡油管与下导轴领之间作圆周高速运动的透平油改变方向为沿立面筋板向上的轴向运动,透平油会顺内挡油管立面筋板往上溢出内挡油管上沿面而甩出。内挡油管上的挡油环及封油环设计位置过低,封油环距内挡上端面100mm,不能有效封阻油路,机组运行中透平油打在高速旋转的下导轴领内侧,一部分沿下导轴领内侧向上运动,另一部分沿下导轴领内侧向下运动,向上运动部分会溢过封油环从内挡油管上沿面而甩出。

(2)下导轴承油槽结构不合理

天一电厂发电机的上、下导轴承结构基本相同,油槽分别同上机架、下机架整体焊接而成,位于机架的中心体内,但上导轴承未出现甩油现象。经分析发现,主要区别在于轴承油槽的结构上的不同:上导轴承座圈高为400mm,未作为上导密封盖板基础,密封盖与轴承座圈之间有210mm的空间,机组运行中油路循环路径很好;下导轴承座圈高度为640mm,直接作为密封盖板的基础,轴承座圈与密封盖板间无间隙,下导油槽排油回路只在下导轴承座圈上设有8-Φ80的排油孔,在机组运转中,导致下导油槽排油不畅,轴领泵泵出的油不能快速流出轴承座圈,造成集油过多和油面上升,导致油会从挡油管上沿甩出。

(3)封油环与轴领间隙过大

为防止运行中油位上升,在内挡油管上部设有挡油环和封油环,封油环与下导轴领间有6mm的单边间隙,在机组运行中产生的油雾会从该空间溢出,触碰到大轴凝结后变成油滴而甩出。

图2

图3

综上所述,天一电厂下导甩油的主要原因是由于内挡油管的结构不合理、油槽排油油路不通畅所导致。机组投运至今,为了处理下导轴承甩油问题,我厂做了大量的工作:采取降低下导运行油位;抬高封油环位置,并在挡油管上部加装两圈挡油环;在下机架底部加装随动密封油挡防甩油装置,将甩出的油定期回收,但治标不治本;将下导轴承密封改为不磨轴随动TNS型接触式密封,并在轴承密封盖上安装了4个油过滤呼吸器,不仅让下导油槽内增大的气压释放降低,并且能让过滤的油雾回流到下导油槽,基本解决了下导轴承外甩油。通过上述的改进和探索,虽有一定的改善,但效果并不理想,甩油问题仍然存在。经与哈尔滨电机厂设计人员进行多次沟通交流,为了彻底消除下导轴承的甩油问题,决定采取改造内挡油管结构和改善下导排油通道的方案。

图4 改造前

图4 改造后

2.下导甩油处理方案

一是改变挡油管结构重新制造安装新挡油管。

(1)根据天一电厂机组结构现状,重新设计制造新的下导内挡油管,新内挡油管内径为Φ1626(原内径为Φ1630),高为845mm(原高为850mm)。内径改小主要是为了能较好地布置挡油筒。

(2)在挡油管上部设350 m m高挡油筒(Φ1797),挡油筒覆盖分瓣挡油管组合缝板,挡油筒与挡油管上部齐平布置,消除挡油管合缝板因机组运行轴领旋转引起的油流,以阻堵油面上升。

(3)挡油筒圆周方向设13mm厚油流导向铝合金板条,铝合金板条沿机组旋转反方向布置,铝条与挡油桶上沿间夹角为25°,用Φ4.8铝铆钉固定在挡油桶上,铆钉不能高于Φ1806。其设置使挡油管与滑转子间油流动过程中产生一个向下的引导力,可有效阻止油顺着挡油管内壁向上流动,从而避免油从挡油管溢出。

(4)挡油管与下机架间不设定位止口,以便挡油管与轴线同心度的调整。

(5)新下导挡油管改用螺旋形双层挡油管结构,即挡油管上部与挡油桶形成双层,挡油桶上的铝合金板条为螺旋型。为了便于检修和维护,挡油管仍采用分瓣组合结构。

(6)安装中,内挡油管组合面、密封面需涂密封胶,组合螺栓和螺母需涂紧固胶。

二是减小挡油筒与轴领间的间隙。

将挡油桶与轴领间的间隙由原来的6mm减小至2.5mm。在轴线方向设四块挡块,挡块上用M16×100的螺栓做顶丝,在安装中,用顶丝调整内挡油管内壁至下导滑转子的间隙,要保证四周均达到2.5mm,且要求间隙均匀。

三是封堵大轴滑转子泵油孔。

发电机大轴下导轴领下部设有24-Φ30的泵油孔,是机组运转中下导油循环的动力源,由于设计泵油孔太多,导致油速过快,运行中容易造成油面上升并产生油雾,油面上升和油雾凝结后,从而导致油从内挡甩出;为此,将泵油孔减少一半,间隔进行封堵,要求封堵面不能高于轴领表面,避免形成微型油泵。

四是改善下导油槽排油油路。

原下导油槽排油回路只在下导轴承座圈上对应冷却器的位置设有8-Φ80的排油孔,导致机组运转中下导油槽排油不畅,容易增大油槽的气压和油面升高,也是造成甩油的一个重要原因。改造中在下导轴承座圈上增加32-Φ35排油通孔,通过增加排油孔,使下导油槽排油油路增多,更加通畅。在机组运转过程中,增强油循环,热油能较快流向冷却器腔,从而避免油雾的产生。

3.下导甩油处理效果

在2014年利用3号机组A级检修的时间按所述方案对下导内挡油管进行改造更换,通过运行观察,效果良好,改造前后运行图片见图4。目前我厂4台机组的下导内挡油管均进行了改造更换。

四、总结

通过上面三个案例及日常在工作中的探索和实践,天一电厂在设备管理工作中的主要经验有:

重视设备的日常维护保养,通过定期检查及维护,使设备始终处于最佳运行状态。

重视新技术、新设备的应用。天一电厂1号主变故障及3号机组振摆偏大问题得以及时发现及处理,得益于在线监测系统的实时监测设备重要参数,技术人员可以根据实时监测的结果合理安排机组运行方式并提前策划检修工作,避免了故障的扩大及临时停机带来的损失。

重视专业队伍建设。设备管理的实际工作需要大量的专业人员持之以恒的工作,设备管理人员的专业技能和综合素质显得非常重要,随着新技术、新设备的应用,天一电厂一面加强对专业人员的培训工作,一面对专业技能丰富和综合素质较高的人才进行重点培养,重点培养会管理、懂技术的“一专多能”型人才,将年轻技术骨干分配到设备管理的关键岗位,让他们得到快速成长。