动车变流器安装座焊缝涡流检测的灵敏度验证

2017-12-25,,

,,

(中车永济电机有限公司,永济 044502)

动车变流器安装座焊缝涡流检测的灵敏度验证

孙明学,刘海宁,夏宁宁

(中车永济电机有限公司,永济 044502)

通过介绍动车变流器安装座焊缝涡流检测的灵敏度验证方法和验证过程,证明了在不脱漆状态下采用涡流方法检测焊缝疲劳缺陷的可行性,阐明了焊缝疲劳缺陷涡流检测的工艺要点。

焊缝;疲劳缺陷;涡流检测;灵敏度验证

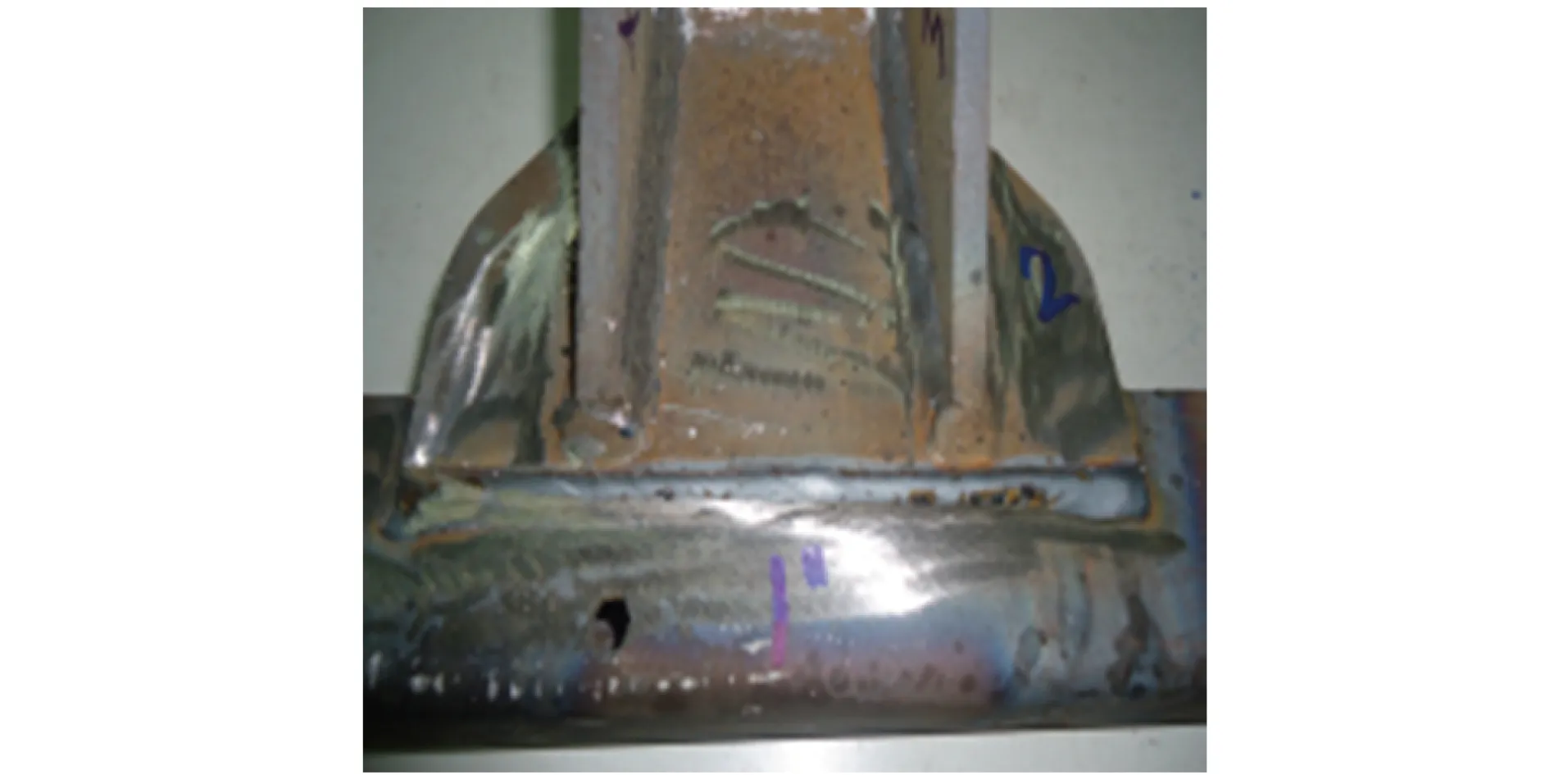

牵引辅助变流器是铁路动车的核心关键部件,其通过数个焊接结构的安装座悬挂在动车底部(见图1)。为保证动车行车安全,需要定期对安装座焊缝进行疲劳缺陷检测。按照相关铁路产品检修规程的要求,焊缝疲劳缺陷应该采用磁粉检测的方法进行检测,但由于安装座结构的限制,对部分焊缝实施磁粉检测比较困难,而且需要先期进行脱漆处理,检测完成后需要对整个变流器柜体表面重新涂装。为保证按规定的检测灵敏度对疲劳缺陷进行检测,缩短检修周期,笔者经过对各种无损检测方法的分析,选择了在不脱漆的状态下采用涡流方法对焊缝疲劳缺陷进行检测;由于涡流检测表面疲劳缺陷时的灵敏度理论上低于磁粉检测方法,故通过系列探伤工艺试验,验证了涡流方法在对检修规程要求的检测灵敏度的满足程度,达到了预期的效果。

图1 变流器安装座实物

1 试验目的与方案

1.1 试验目的

试验的主要目的是验证涡流焊缝检测技术,在不脱漆状态下检测变流器产品焊缝疲劳缺陷的能力及检测工艺,具体包括:

(1) 验证涡流焊缝检测技术,在表面覆盖油漆层状态下对变流器试样各部位焊缝指定深度人工刻伤的检测灵敏度和不同深度、不同宽度人工刻伤的检测灵敏度的变化规律(缺陷定量规律)。

(2) 验证涡流焊缝检测技术,在不脱漆状态下对产品焊缝自然缺陷的检出能力以及表面覆盖层厚度和不平整度的影响(真实缺陷的检出能力)。

(3) 验证涡流焊缝检测设备对产品焊缝及其热影响区和钢板折弯部位进行检测的操作可达性及技术要求(涡流检测仪参数、探头的尺寸等)。

(4) 确定产品焊缝涡流检测的工艺参数和操作要点(编制工艺)。

(5) 确定对产品焊缝涡流检测结果的判定和验证方法。

1.2 试验方案

试验参考GB/T 26954-2011《焊缝无损检测基于复平面分析的焊缝涡流检测》标准,针对产品实物试样及专用试板上的不同深度、宽度、漆膜厚度的人工刻伤和人造裂纹,分别采用涡流、磁粉和渗透检测的方法进行对比性检测,通过检测结果的分析对产品焊缝涡流检测的可行性进行验证,试验内容如下:

(1) 由于人工刻伤容易定量控制尺寸大小,首先在实物试样焊缝上的不同部位按检测灵敏度要求制作了不同深度和长度的人工刻伤,分别对涂装前后磁粉、渗透和涡流检测的检测灵敏度差异进行对比,初步确定检测工艺参数,同时验证涡流焊缝专用探头对产品焊缝各部位的可达性和可操作性。

(2) 在实物试样上人工制造大量的裂纹缺陷,经渗透和磁粉检测后按工艺规定方法进行涂装,在上述灵敏度条件下进行涡流检测,对比涡流检测和磁粉、渗透检测结果,验证规定灵敏度下涡流检测方法对焊缝自然缺陷在不脱漆工况下的检测能力(漏报率)。

(3) 制作一个在磁粉、渗透检测时基本没有缺陷显示的实物试样,对其进行涡流检测,验证涡流检测方法的误报率,同时在对有缺陷试样检测时借以和其相同部位进行对比分析,为编制涡流检测工艺提供参考,为涡流检测结果的判定提供依据,减少误判。

(4) 分别制作不同漆膜厚度、不同缺陷宽度和深度的验证试板,分析不同漆膜厚度下相同人工刻伤的检出能力的差异,分析缺陷宽度、深度不同以及表面覆盖层较厚时(刮腻子)涡流检测信号幅度和相位的变化规律,修正涡流检测的扫查灵敏度,验证涡流焊缝检测技术对不规则焊缝表面不同漆层厚度下缺陷检测的可靠性。

2 试样制作

(1) 试样1(人造裂纹试样)

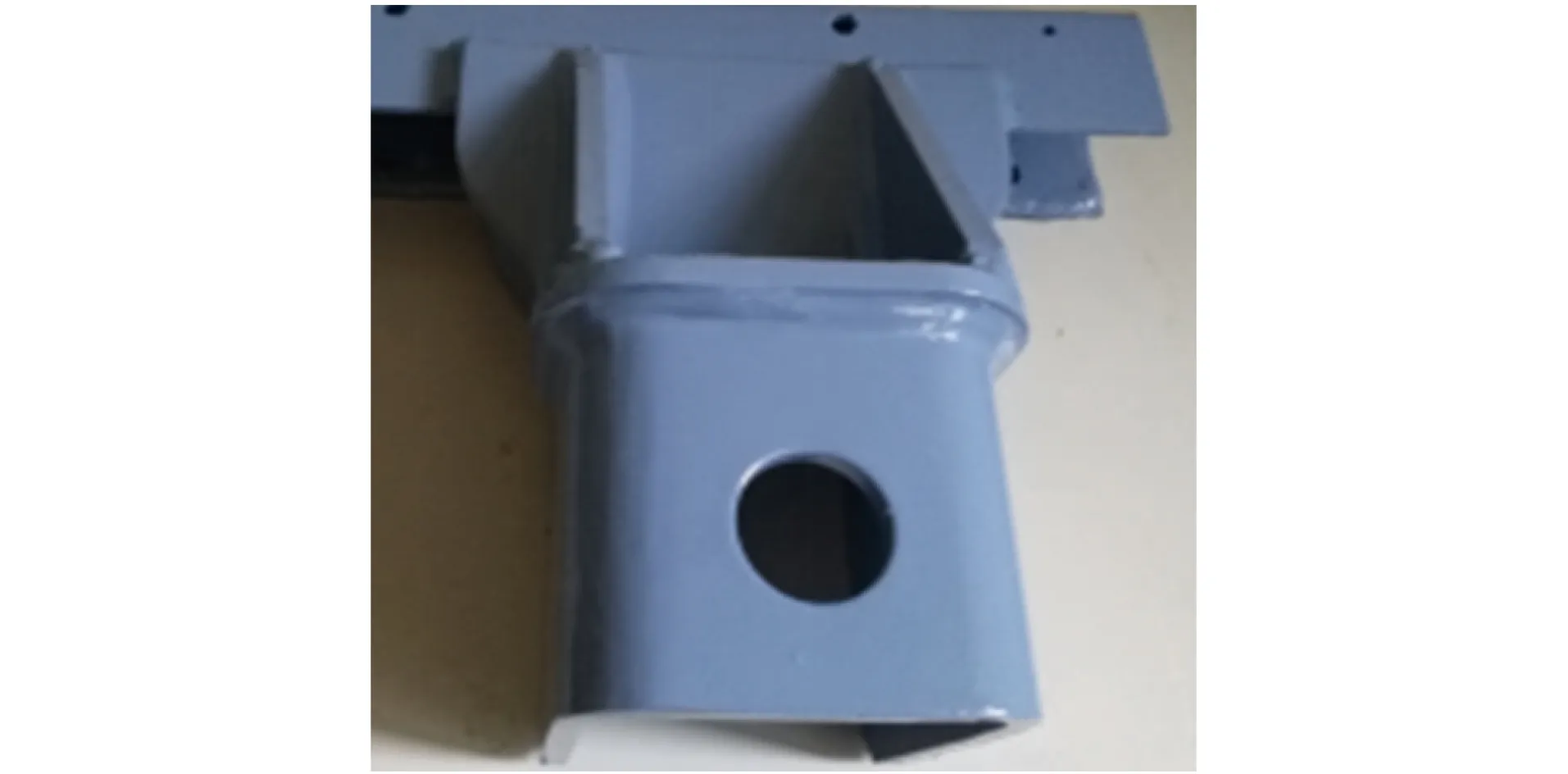

为验证涡流检测技术对缺陷的检出能力,制作了一个以人造裂纹为主的变流器吊座试样,如图2 所示,试样含有大量裂纹缺陷,主要用于涡流与磁粉、渗透检测检出能力的对比试验,统计焊缝涡流检测的漏报率。

图2 人造裂纹试样外观

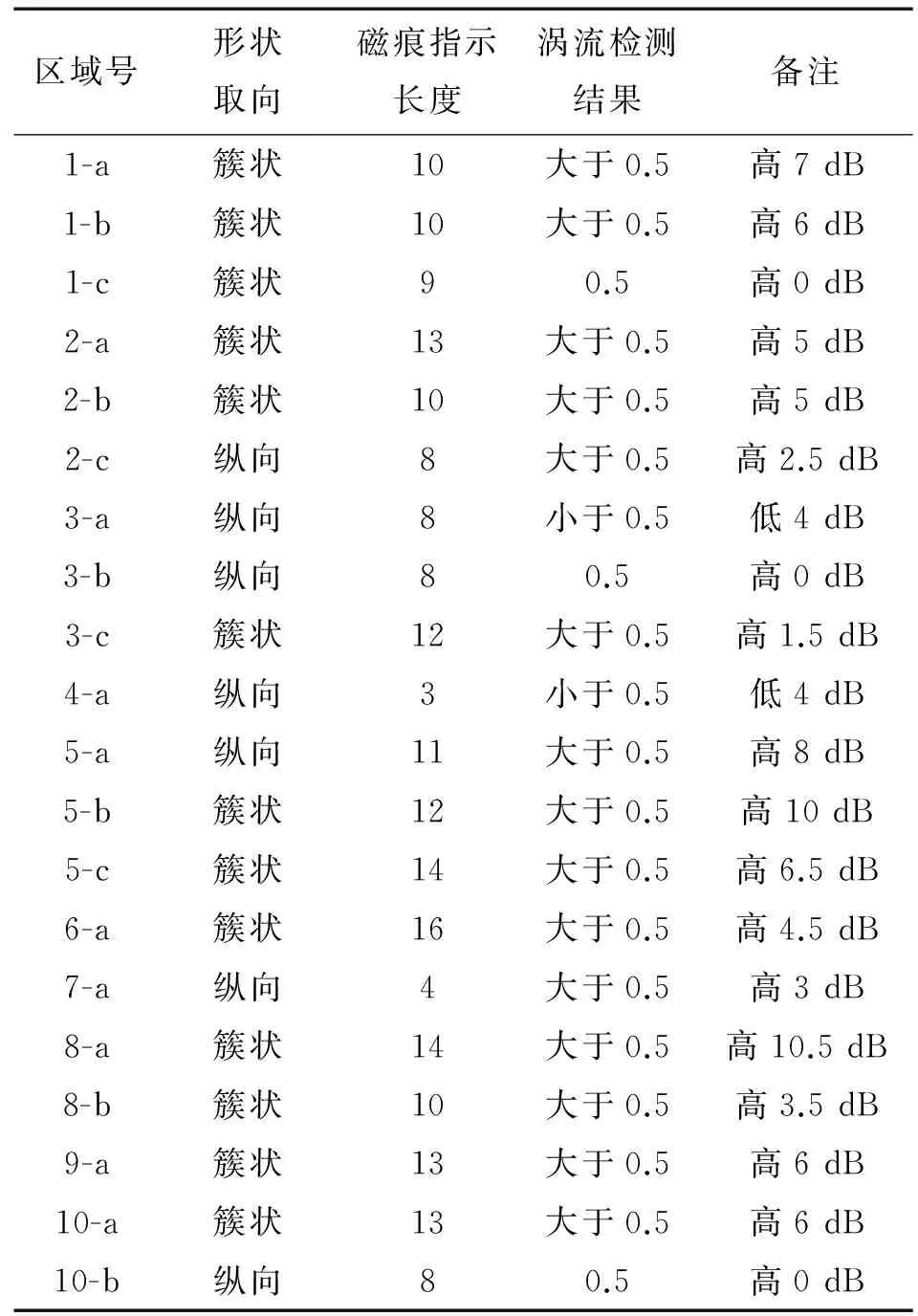

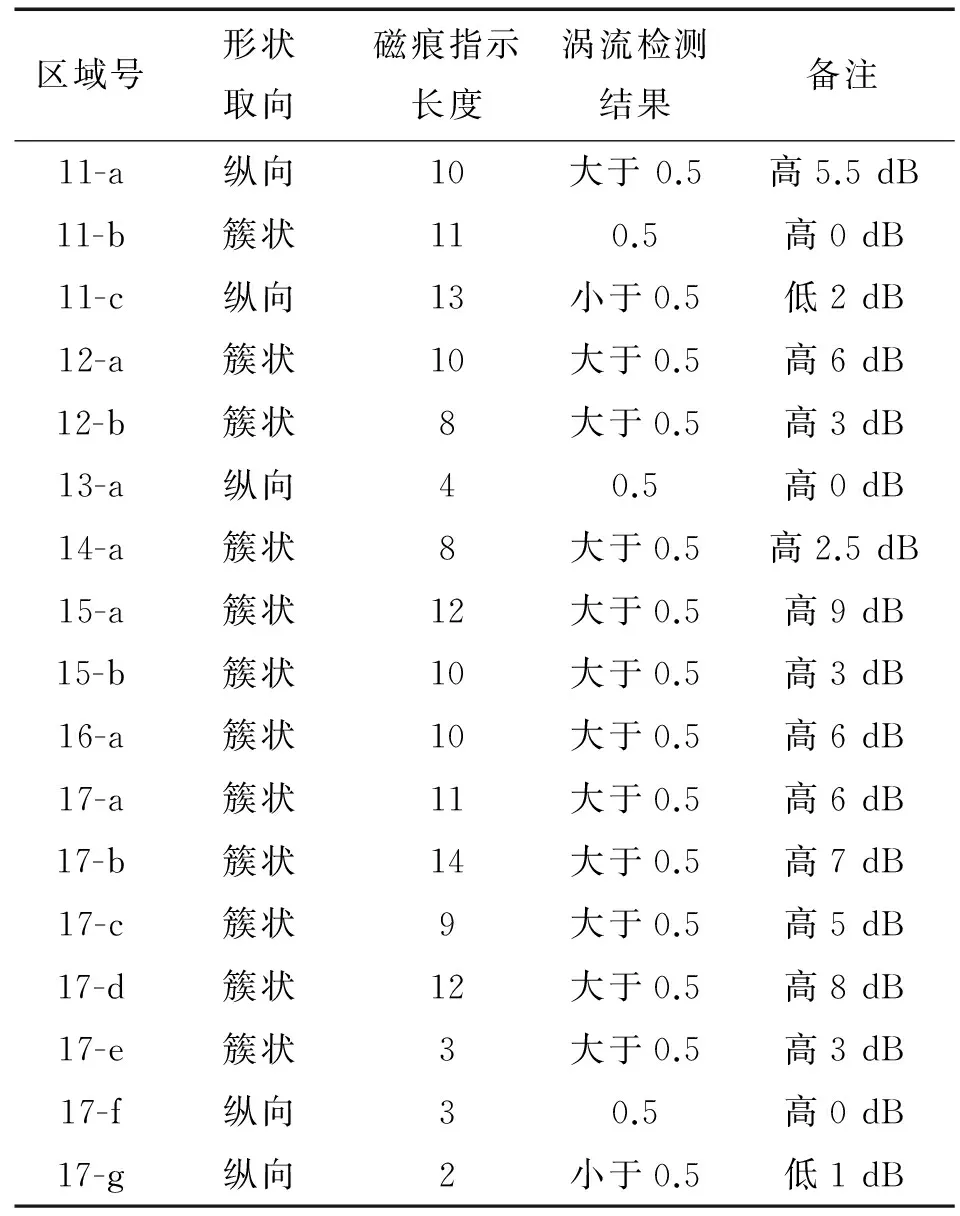

由于人造裂纹尺寸不好控制,焊接后对经渗透和磁粉检测发现的缺陷进行了分区编号(见表2)。

图3 人工刻伤试样外观

(2) 试样2 (人工刻伤试样)

制作的人工刻伤试样如图3所示,主要用于验证焊缝涡流检测技术对规定深度人工刻伤的检测灵敏度和产品焊缝涡流检测的操作可达性。

根据EN ISO 23278《焊缝无损检测 焊缝磁粉检测 验收标准》焊缝磁粉检测质量等级2X级的要求,线性缺陷显示尺寸(长度)最大允许为1.5 mm,非线性缺陷显示尺寸(长度)最大允许为3.0 mm,由于涡流检测灵敏度主要取决于对不同深度缺陷的检出能力,而与缺陷长度的检出能力和探头大小有关,所以涡流检测试验灵敏度主要考虑缺陷深度。按照钢焊缝疲劳裂纹长宽比的经验比例,同时考虑到检修产品疲劳缺陷的特征,结合对变流器产品受力情况和安全等级的理解,确定了对比试样人工刻伤的尺寸,见表1。

(3) 试样3(无缺陷试样)

无缺陷的试样如图4所示,其用于验证焊缝涡流检测的误报率,以及在试验检测时与有缺陷的试样的相同位置的报警信号进行对比分析。无缺陷的试样有2块,其中1块没有进行涂装,用于分析与有涂层试样检测时的差异。

表1 人工刻伤缺陷列表

图4 无缺陷试样外观

(4) 试样4 (钢板角焊缝试样)

图5为带自然小缺陷的T型角焊缝试样,其用于验证所用涡流检测仪和探头对较小实际缺陷的检出能力,其中较小的3个缺陷长度分别为10,4,3 mm。

图5 T型角焊缝试样外观

(5) 试样5(不同漆膜厚度试板)

制作了5块尺寸(长×宽×厚)为88 mm×44 mm×4 mm的试板(见图6),每块试板中间采用线切割的方法一次性割出1个1.0 mm×1.0 mm(深×宽)的方槽,经表面封胶后涂装不同厚度的漆膜,实测漆膜厚度分别为128,150,158,210,260 μm(工艺要求为130~260 μm)。该试样用于验证漆膜厚度对涡流信号的影响。

图6 不同漆膜厚度试板外观

(6) 试样6(不同宽度人工刻伤试板)

制作了1块尺寸(长×宽×厚)为350 mm×50 mm×4 mm的试板(见图7),采用线切割的方法割出6个深度为0.5 mm,宽度分别为0.2,0.3,0.4,0.5,0.6,0.7 mm的方槽,经表面封胶后涂装,实测漆膜厚度为165~190 μm。该试样用于验证不同宽度人工刻伤对涡流检测信号的影响。

图7 不同宽度人工刻伤试板外观

图8 1#不同深度人工刻伤试板外观

(7) 试样7(1#不同深度人工刻伤试板)

制作了1块尺寸(长×宽×厚)为350 mm×50 mm×4 mm的试板(见图8),采用线切割的方法割出6个宽度0.2 mm,深度分别为0.3,0.5,0.7,0.9,1.1,2.0 mm的方槽,经表面封胶后进行涂装,实测漆膜厚度为180~200 μm。该试样用于验证不同深度人工刻伤对涡流信号的影响。

(8) 试样8(2#不同深度人工刻伤试板)

制作了1块尺寸(长×宽×厚)为350 mm×50 mm×4 mm的试板(见图9),采用线切割的方法割出6个宽度0.2 mm,深度分别为0.3,0.5,0.7,0.9,1.1,2.0 mm的方槽,经表面封胶后刮腻子,腻子层厚度约1.0 mm,再进行涂装,实测覆盖层厚度为1 100~1 200 μm。该试样用于验证不同深度人工刻伤在表面覆盖层较厚情况下对涡流信号的影响。

(9) 试样9(钢板折弯部位人工刻伤试板)

制作了1块210 mm长,30 mm(钢板折弯后一边的宽度)×30 mm(钢板折弯后另一边的宽度)×6 mm(钢板厚度)的试样(见图10),在其外侧面采用线切割的方法割出两个横向人工刻伤,刻伤深度为1.5 mm,长度为10 mm,经表面封胶后进行涂装,实测漆膜厚度为180~210 μm。其用于验证钢板折弯部位人工刻伤对涡流信号的影响。

图9 2#不同深度人工刻伤试板外观

图10 钢板折弯部位人工刻伤试板外观

(10) 试样10(现场变流器实物缺陷)

图11为现场磁粉检测发现的产品焊缝表面边缘未熔合缺陷的显示,现场检测主要验证涡流检测的实际可操作性。

图11 现场缺陷磁痕显示

3 试验设备、试验过程与结果

3.1 试验设备

(1) 涡流检测仪

试验采用德国罗曼Elotest-M3便携式涡流检测仪。该仪器输出的驱动电流为300~500 mA,可获得较高的信噪比和检测稳定性,其特有的y轴扩展功能降低了表面粗糙导致的对提离信号的影响,有利于粗糙焊缝表面的缺陷检测。

(2) 检测探头

采用焊缝检测专用的电磁场屏蔽式涡流探头,其频率范围为3 kHz~500 kHz,探头绕组采用铟合金材料,可以承受更高电流而不过载,配合Elotest-M3仪器的驱动可以获得更高的信噪比和检测稳定性,屏蔽电磁场可以降低边缘效应适合角焊缝的检测。

(3) 设备调整和校对试块

采用TP-168.02.1专用焊缝涡流检测标准试块,TP11.02.1专用涂层厚度标定试块。

3.2 人工刻伤缺陷的检测过程

(1) 无涂层工况下试样外部刻伤的涡流检测

其涡流试验结果表明:涡流方法可以检测出所有人工刻伤缺陷,信噪比都高于3∶1,达到15 dB以上,检测可靠性足够。

(2) 无涂层工况下试样外部刻伤的渗透与磁粉检测

涂装前对试样外部刻伤的渗透检测采用英国产荧光自显像渗透剂,磁粉检测采用美国磁通便携式磁轭检测仪及灌装荧光磁悬液,对检测结果进行了测量和记录。

(3) 涂装后试样外部刻伤的涡流检测

按工艺要求,所涂漆膜最小厚度130 μm,最大厚度260 μm,采用高压无气喷涂6次,每次在30~40 μm之间。涂装完成72 h,待漆膜达到硬干状态后进行检测,涡流检测工艺参数设置和涂漆前一致。

检测结果显示涡流信号的幅值差异在2 dB内,这说明漆膜对检测灵敏度无明显影响。实际上,试样涂装后的漆膜表面更加光滑平整,检测更加顺利。

(4) 磁粉检测时发现的某自然缺陷的涡流检测

在规定的灵敏度下,对试样上磁粉检测时发现的3 mm左右的自然裂纹进行涡流检测,结果非常清晰。

(5) 试样内部弯角位置人工刻伤的涡流检测

涂装前后,在相同灵敏度下内部弯角位置焊缝人工刻伤的缺陷信号都能准确地被检测并识别出来,和外部人工刻伤检测效果一致,操作上比外部人工刻伤的难度要大些。

3.3 人造裂纹的检测过程

(1) 人造裂纹试样的渗透和磁粉检测

由于人造裂纹的制作过程不易控制,制作出的缺陷大多为簇状,而且尺寸较大(仅有3处较小的线性裂纹缺陷),渗透检测采用新美达的着色渗透剂,磁粉检测采用西安永安公司的移动式磁粉检测仪,灌装磁悬液,检测结果经目视识别确认后进行测量和记录。经清洗后按产品涂装工艺进行喷涂,漆膜厚度大于130 μm,涂装后采用涡流检测进行比较。

(2) 人造裂纹涡流检测结果

人造裂纹涡流检测结果见表2,从涡流实物自然缺陷的检测过程来看,检测结果的可重复性很好。

对比几种检测方法的结果可看出:涡流与磁粉、渗透的检出率是相同的,没有漏报缺陷;涡流对较小缺陷,同样具备足够的灵敏度。

表2 试样人造裂纹的涡流检测结果 mm

表2(续)

3.4 无缺陷试样涡流检测

从操作过程来看,无缺陷实物试样的检测,除边缘和棱角位置外,其他位置没有产生误报。操作者不熟练时,会对有些位置处的信号的判定不准确,比如焊缝接头和形状不规则位置。

在对试样上缺陷涡流信号进行判定时,通过将其和无缺陷试样相同位置的信号进行比较,可以有效提高判定的准确率。

3.5 不同漆膜厚度人工刻伤的检测

从检测结果可以看出,108 μm与260 μm的涂层厚度,对涡流信号幅值的影响基本可以忽略。

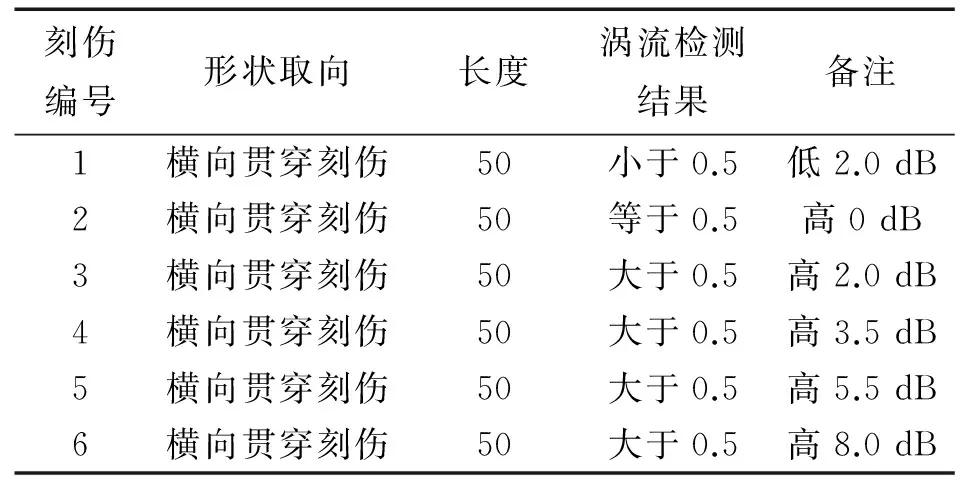

3.6 不同宽度人工刻伤试样的检测

试样的涡流检测结果见表3。试样漆膜厚度为60~105 μm,低于涂装标准要求。

表3 不同宽度人工刻伤试样的检测结果 mm

由检测结果可看出:使用0.5 mm人工刻伤的灵敏度设置检测参数,由于试样的漆膜厚度比较薄(60~100 μm),产生的信号波形幅值略有增大。

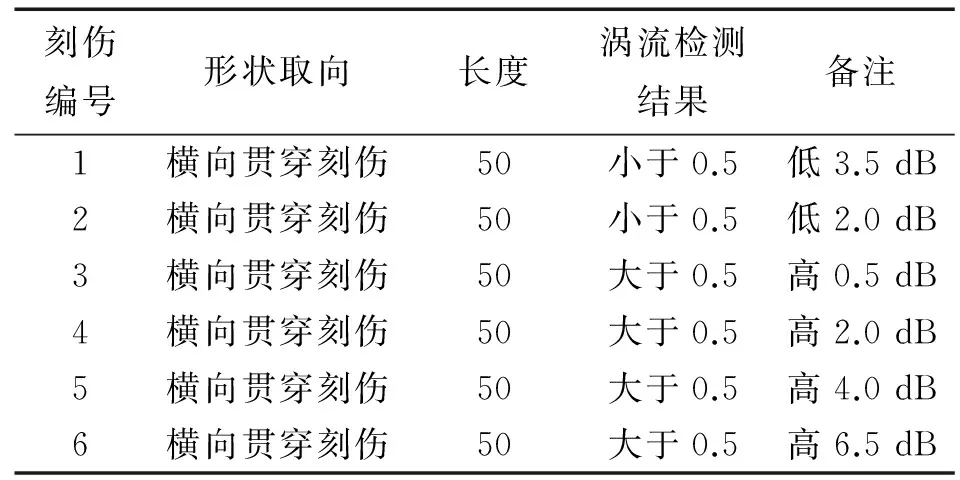

3.7 不同深度人工刻伤1#试样的检测

试样的检测结果见表4。漆膜厚度为180~200 μm,符合工艺要求,与对比试验中样件的漆膜厚度接近。

表4 不同深度人工刻伤1#试样的检测结果 mm

由检测结果可看出:第一个刻伤深度为0.3 mm,检测结果低于检测灵敏度基准,其他刻伤的检测结果和试样上的检测结果完全吻合。随着缺陷深度的依次增加,产生的涡流信号幅值也依次增加,试验结果非常好。

3.8 不同深度人工刻伤2#试样的检测

试样的检测结果见表5。试样上涂有厚度为850~980 μm的腻子层,涂装后实测覆盖层厚度为1 100~1 200 μm。涂装厚度范围符合涂装工艺规定,满足试验要求。

表5 不同深度人工刻伤2#试样的检测结果 mm

检测结果分析:试样人工刻伤与1#试样人工刻伤相同,但是该试样涂层较厚(大于1 mm),检测的灵敏度有所降低,0.5 mm深刻伤的涡流信号和1#试样上相同深度刻伤的涡流信号相比低了2 dB,这是因为腻子层厚度增大了探头的提离距离。

3.9 钢板折弯部位人工刻伤试样的检测

试样为弯折钢板,共有2处人工刻伤,缺陷深度1.5 mm,油漆层厚度为180~210 μm,符合工艺要求,检测结果见表6。

表6 钢板折弯部位人工刻伤试样的检测结果 mm

由检测结果可看出,两个人工刻伤检测结果一致,灵敏度满足要求。

3.10 变流器实物现场检测

现场检测的目的是验证产品实物焊缝涡流检测的实际可操作性。笔者在变流器上进行涡流检测,所有需要检测的位置均可以达到。通过大量产品的实际检测,对发现的缺陷除漆后进行渗透或磁粉检测验证试验,结果证明涡流检测能够满足检测灵敏度的要求。

从检测结果可看出,涡流检测检出的信号幅值,随着探头移动到缺陷中部位置而增大,信号增幅明显。

4 结语

动车变流器安装座焊缝及其热影响区等部位在不脱漆状态下采用涡流检测,可以发现检修规程要求的磁粉检测应该发现的表面疲劳裂纹等缺陷,在变流器产品定期检修焊缝疲劳缺陷时可以用涡流检测代替磁粉检测。

不脱漆的涡流检测和脱漆后的磁粉检测的灵敏度确实存在差异,但针对产品安装座焊缝的疲劳缺陷检测需求,试验充分证明涡流检测的灵敏度和可靠性可以满足要求,其工作效率、安全环保、便携性等方面比磁粉检测的优势明显,实际检测时每个安装座的检测时间从过去磁粉检测的2 h(包括脱漆时间),缩短到0.2 h以内。

采用涡流检测方法对动车变流器产品焊缝进行检测时,应按工艺规定定期进行灵敏度校验,对发现的缺陷信号进行必要的验证和对比分析,为判定缺陷,需要和无缺陷试样上的相同部位进行比较,初期对涡流检测发现的显示信号需要脱漆后采用磁粉或渗透检测进行确认。在后续检测过程中还需要继续积累检测数据、总结规律,提高变流器焊缝不脱漆电磁涡流检测方法的检测可靠性。

[1] 徐可北,周俊华.涡流检测[M].北京:机械工业出版社, 2004.

SensitivityVerificationforEddyCurrentTestingofWeldsofEMUConverterMountingSeat

SUN Mingxue, LIU Haining, XIA Ningning

(CRRC Yongji Electric Co., Ltd., Yongji 044502, China)

In this paper, by introducing the sensitivity verification method and verification process of eddy current testing of the welds of EMU converter mounting seat, the feasibility of eddy current testing of weld fatigue defects without removing paint layer is proved, and the process essentials of eddy current testing of weld fatigue defects are pointed out.

weld; fatigue defect; eddy current testing; sensitivity verification

TG115.28

A

1000-6656(2017)12-0060-06

2017-05-10

孙明学(1960-),男,高级工程师,主要从事铁路电机产品制造无损检测工艺技术研究和管理工作

孙明学,ydndt@163.com

10.11973/wsjc201712015