大型海藻干燥技术研究进展

2017-12-25黄一心欧阳杰

江 涛, 黄一心, 欧阳杰, 朱 烨

(中国水产科学研究院渔业机械仪器研究所,农业部渔业装备与工程重点实验室,上海 200092)

大型海藻干燥技术研究进展

江 涛, 黄一心, 欧阳杰, 朱 烨

(中国水产科学研究院渔业机械仪器研究所,农业部渔业装备与工程重点实验室,上海 200092)

干燥是海藻储存、加工、生产的重要方法之一,不同的干燥方式对海藻脱水效率、能耗和品质影响很大。本文对藻类传统干燥和新型干燥技术的特点、研究及应用现状进行了分析。研究表明,太阳能干燥技术能够充分做到干燥过程中绿色、环保,与空气热泵构成组合干燥模式,可解决太阳能不连续的问题;过热蒸汽干燥效率高、能耗低,藻类干燥后复水性好;真空冷冻干燥产品品质好,能最大限度保持藻类的营养和功能性成分;远红外加热技术对海带进行干燥,与同风速的热风干燥相比,可显著缩短干燥时间,降低能耗;微波真空干燥技术干燥江蓠,在保持品质的基础上干燥时间较热风干燥减少70%。本文同时对藻类干燥技术与设备存在的问题进行了总结,对国内藻类干燥技术及装备的发展趋势进行了展望并提出了措施与建议。

干燥技术;海藻;微波干燥;太阳能干燥;过热蒸汽干燥

2014年,全球海藻产量达到2 850万t,其中海水养殖产量2 730万t(占比96%),主要养殖品种为麒麟菜(Eucheumaserra)和海带(Saccharinajaponica),产区主要集中在亚洲,日本、中国和朝鲜半岛的产量占世界海藻产量的69%[1]。2007—2016年,我国海藻养殖产量大幅增加,由133.55万t递增至216.93万t,增势迅猛,养殖品种主要为海带、裙带菜(Undariapinnatifida)、条斑紫菜(Porphyrayezoensis)和坛子菜(Porphyrahaitanensis)等[2]。藻类大多可直接食用,营养价值高。藻类主要加工成食品和保健品,部分加工成饲料、饵料、肥料、药物等[3-4]。大型海藻收获具有明显的季节性,南方光照充分,温度较高,如福建等地海带成熟期较早,一般4、5月份即可采收[5],北方山东、辽宁等地通常7月份采收[6]。海藻的含水率通常在90%以上,如未能及时处理,堆放过久,容易滋生腐败,影响品质[7]。

目前大宗藻类如海带等的初级处理方法主要为盐干或淡干[8]。晾晒是海带淡干的主要工序,海带晾晒过程中,需要消耗大量的劳力。随着人工成本的提升,已经无法满足藻类晾晒作业的需求,而且晾晒的环境卫生、天气变化都会对干燥品质有很大的影响。藻类干燥设备大多在传统热风干燥设备的基础上进行改制,干燥产量、品质和能耗受原技术的限制,难以有质的提升;同时,对海带、裙带菜等的高效组合干燥技术缺乏系统性研究,缺乏量产的专业机械化干燥装备,限制了产业的发展。

1 自然干燥

随着我国藻胶工业的兴起,自然干燥(即淡干)是海带、龙须菜等作为藻胶原料的主要初级处理方法。由于干燥过程中无需额外能耗,干燥成本低,因此是我国海带主要的脱水方式之一。晾晒时将海带平摊放置在露天沙滩上或晾晒在网架、绳架上,需要人工翻晒,整个晾干过程工作强度大,需要大量劳力。晾晒场地要求能长时间接受日光照射,地势平坦略微倾斜,以利排水,并铺设一层直径5~7 cm的小石等[9]。海带在晾晒过程中,易受鸟类、蚊蝇、沙尘的污染,食品安全得不到保障。晾晒过程中,光照强度大小将直接影响海带加工的品质。因此,大型藻类的自然晾晒,存在着效率低、干燥时间长、干燥不均匀、鲜度和质量下降等缺点[10]。

2 设备干燥

2.1 热风干燥

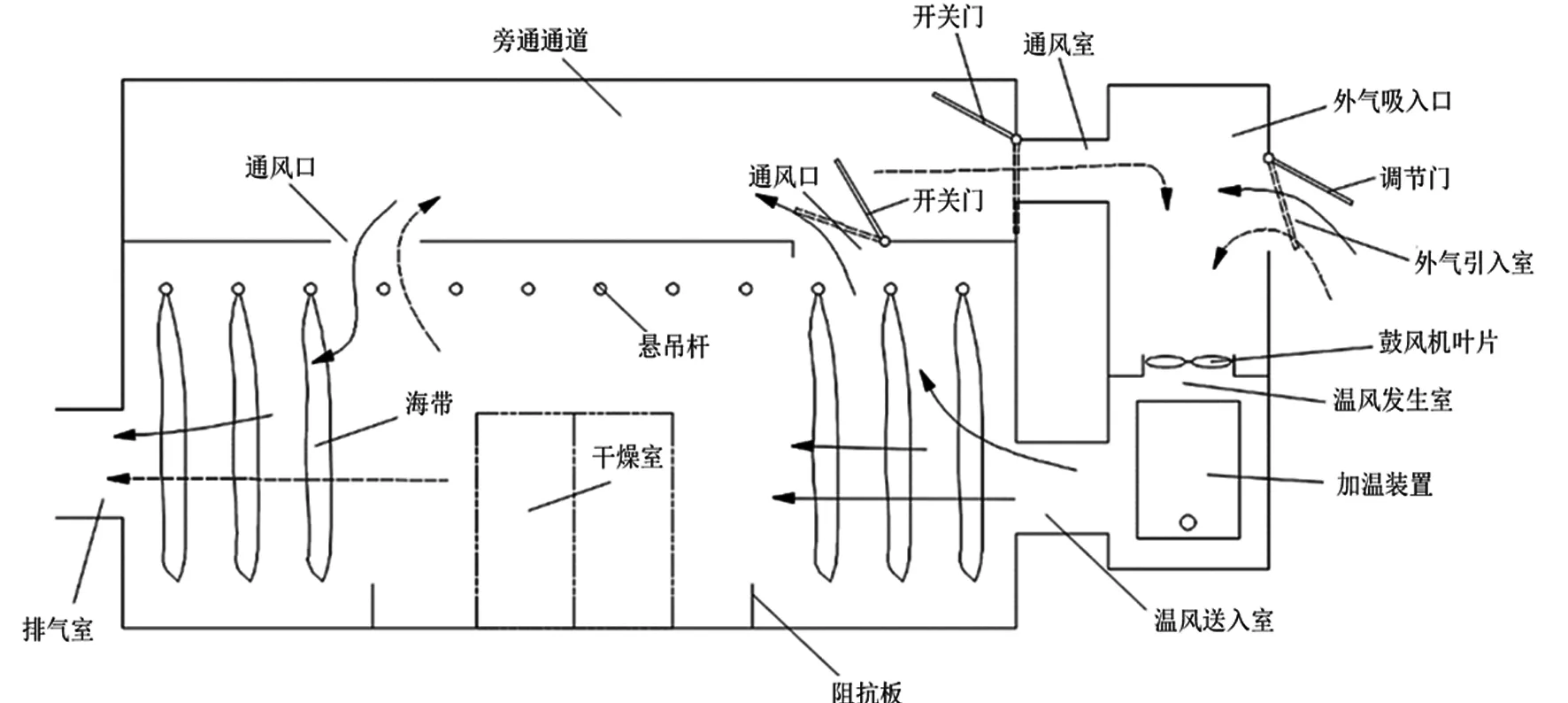

热风干燥以热空气为干燥介质,通过对流循环的方式与物料进行湿热交换[11]。目前海带、紫菜以及裙带菜等藻类普遍采用热风干燥方式。裙带菜采用回转筒引入热风进行干燥,湿料在筒内经抄板扬起,热风穿过回转筒与物料充分接触,湿空气通过引风机排出,完成热质传递过程,进口处热风温度110℃~130℃,物料含水率从80%~90%降至12%~13%[12]。海带热风干燥室采用隧道结构,通过引入热风进行干燥。在干燥初期从干燥室及旁路的两个通风口排出高温气体,待海带含水率低于50%时,使含有水分的排气温风一部分逆向流入旁通通道,在干燥室内循环,防止靠近温风送入口侧的海带干燥过头,同时,也防止排气口侧的海带干燥迟缓。与自然干燥相比,干燥时间缩短一半,效率较高(图1)[13]。热风干燥设备结构简单,易于操作,广泛应用于各类大型藻类干燥。但存在干燥速度低、能耗大以及干燥之后产品风味及复水性较差等缺点。

图1 海带热风干燥装置

2.2 过热蒸汽干燥

过热蒸汽干燥[14-15]是近十年发展起来的一种被认为技术可行、潜力极大的全新干燥技术。欧美等发达国家利用过热蒸汽干燥效率高、物料防氧化及杀菌消毒等优点在诸多领域的干燥环节取得了一定的成功,如木材、煤矿、造纸、畜牧、陶瓷、污泥、香苗、水果、蔬菜、海产品等[16]。20世纪初,德国科学家最先提出了过热蒸汽干燥设备的模型[17]。

能耗方面,采用常规的热风干燥将藻类含水率从85%降至20%需大量能耗,如采用过热蒸汽干燥,能耗将大幅降低。国外研究人员提出了基于热循环技术的褐藻(Laminariajaponica)过热蒸汽干燥工艺(图2)[18],并对其能耗性能进行了评估。以海带作为干燥试验样品,在蒸汽温度301.4℃、压力277.5 kPa、流量833.33 kg/h的条件下,与传统的热风干燥回收系统相比,过热蒸汽干燥所需能耗减少90%。

在干燥速率与品质方面,过热蒸汽干燥速度快,干燥效率及品质高。紫菜经烫漂后进行过热蒸汽干燥可提高干燥速率,蒸汽温度越高,干燥时间就越短。过热蒸汽干燥有助于改善其外观品质和复水性[19]。因此,过热蒸汽干燥技术应用于藻类食品加工领域将有广阔的市场前景。

过热蒸汽干燥机理可应用于多种干燥方式,如烘箱干燥、滚筒干燥、流化干燥以及对撞式干燥等。国内研究人员基于过热蒸汽干燥的基础理论着重对烘箱烘干机、隧道式烘干机和固定床干燥机进行了研究,并建立了相应的数学模型。在应用研究方面,通过提高过热蒸汽回收技术,以减少干燥器的能耗,比对再循环热空气干燥系统及传统热风干燥系统,分别可节省能耗达46%和95%[20]。由于过热蒸汽干燥技术干燥机理复杂,且基础研究不够,尤其针对藻类干燥工艺的模型缺乏,目前在国内尚处于实验室阶段,应用较少。

图2 基于蒸汽循环技术的过热蒸汽干燥装置

2.3 太阳能干燥

2.3.1 温室型干燥

温室型干燥系统中,干燥室内的被干物料直接受太阳光辐射,此类干燥装置造价低,结构简单,便于建造,适用于干燥温度低、允许直接吸收太阳光的干燥对象,干燥室内可辅助添加排湿或空气流动装置提高干燥效率[21]。Zaman等[22]于20世纪80年代中期所做的稻谷混合干燥、温室干燥、自然干燥的3种太阳能干燥装置中,物料同一时间的干燥温度分别为51℃、46℃、33℃,混合型干燥器的干燥速率最高,温室次之,自然干燥效率最低。国外构建了一种长18 m、宽3.75 m的太阳能隧道式干燥机,实现了棉花的工业化干燥生产,运行成本是燃油干燥设备的15%[23]。国内研究人员构建了小型温室干燥器模型,通过实验获得了物料中水分的蒸发速率与周围空气状态的定量关系,建立了比较完整的温室型太阳能干燥装置动态数学模型[24]。由于藻类一般含水率较高,温室型干燥温度低,难以在短时间内干燥物料,因此,国内外鲜有基于温室型干燥模式对海藻干燥机理的研究,一般多为混合式干燥或组合干燥模式。

2.3.2 集热型干燥

太阳能集热器型干燥系统由空气集热器、干燥室及送风装置组成,空气通过集热器加热后,鼓风机将热空气送进干燥室。热空气进入干燥室后与干燥物发生热质交换。为提高干燥效率,系统中利用鼓风机强迫空气循环,加速传热传质过程。由于集热器与干燥室分离,可适用于避免阳光直射的物料干燥。国外研究人员构建了一种带储热柜的集热型干燥器(图3)[25],白天光照充足,收集的热能大部分用于干燥物料,剩余热能被储于热柜;晚上释放储存热能用于除湿,提高干燥效率。改进后的烟囱可降低因太阳能干燥器出口外部较低温度致使空气倒流的影响,减小了运行过程中的热能损失,提高了太阳能干燥器的性能[26]。集热型装置可干燥处理某些不能直接阳光曝晒的藻类。对比自然阴干和温室型干燥模式,干燥时间大幅缩短[27-32]。

图3 带储热柜的集热型太阳能干燥器

2.3.3 温室-集热器混合型干燥

近年来,随着太阳能干燥技术的兴起,结合温室干燥和集热器干燥方式长处的温室-集热器混合型干燥新技术应运而生。这种干燥系统将温室和空气集热器相结合,干燥对象从温室直接吸收太阳能,并受到来自空气集热器热风的加热。当温室采光面积与集热器面积相等时,温度可提高 5~10℃[33]。近年来,马来西亚国立大学太阳能研究所(SERI)已在当地成功研制并示范了一种新型绿色节能的V形屋顶混合型太阳能干燥系统(图4)[34],并研究了干燥海藻的机理与干燥工艺。混合型太阳能干燥系统采用强制对流间接干燥的方式。太阳能烘干机由风机、干燥室、V形铝制屋顶、太阳能集热器和聚四氟乙烯网带托盘组成,侧墙采用透明的聚碳酸酯板,便于阳光照射。干燥系统集热面积2 286 m2,干燥室面积3 630 m2,空气流量为 0.01~0.05 kg/s,干燥温度可达40℃~60℃[35-36]。

图4 混合式太阳能干燥系统

在研究干燥器的同时,国外对太阳能干燥藻类的工艺做了深入研究,研发出了针对卡帕藻(Kappaphycus striatum)的一种“桑拿”干燥新工艺,获得了该物种的干燥动力学模型。在阳光辐射500 W/m2,空气流量0.056 kg/s的条件下,与传统太阳直射干燥方式相比,可节省干燥时间57.9%[37]。

2.3.4 热泵太阳能组合干燥

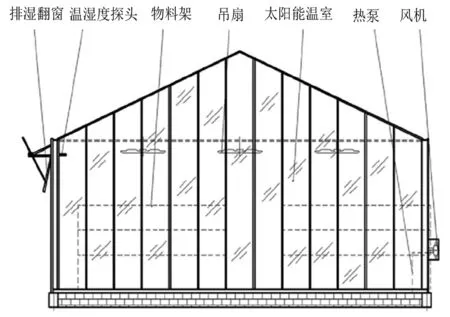

研究发现,利用热泵干燥节能效果显著,较普通热风干燥节能50%以上[38]。因此,如能将热泵干燥技术应用到藻类干燥加工中,将有助于改善能源紧张状况。但由于大功率热泵机组价格普遍偏高,将热泵与太阳能干燥技术进行优化组合,可克服太阳能干燥分散性大、热值低、温升小、干燥速度低以及易受到天气、气候条件限制,干燥过程不稳定等缺点,同时降低了热泵干燥成本[39]。利用热泵太阳能组合干燥系统(图5)对龙须菜进行干燥加工,批次干燥时间可缩短6~10 h[40],并且保障了龙须菜的生产安全及干燥品质。

图5 热泵太阳能组合干燥系统

2.4 真空冷冻干燥

真空冷冻干燥技术可使物料在低温状态下被迅速干燥,从而减小热敏产品的变性,保持产品原有特性[41]。全球第一台食品真空冷冻干燥设备于1943年在丹麦问世,经过半个多世纪的发展,现在工业发达国家都具备自主研制食品冻干机的能力。近十年来,经过高校、科研院所及生产厂家的共同努力,食品冻干装置国产化取得了重大进展。例如清华大学核能技术设计研究院研制的TH-FD 50型冻干机和中科院兰州物理研究所研制的DG系列冻干机[42]。国内20世纪90年代即开展真空冷冻干燥海带试验,冷冻干燥鲜海带蛋白质的含量比晒干海带高59.2%,碘含量高29.2%[43],证明了真空冷冻干燥技术具有物料高复原性的优点,营养损失小,能更好地保持样品理化特性,干燥后物料品质佳。但真空冷冻干燥过程费时长,耗能多,成本高,投入大。

2.5 红外线干燥

国内研究人员基于物料的红外吸收特性,开发了一套新的红外加热对流干燥系统,研究了风速与红外发射波长对海带加热与干燥特性的影响,与同风速的热风干燥相比,可缩短干燥时间57%,节约能耗58%[44]。红外线干燥使产品内外受热均匀,不需加热介质,可以在缩短干燥时间的同时有效提高能量利用率和产品质量。热泵干燥中后期,空气与干燥物料之间的传质系数变小,除这些水分需要较长的干燥时间和较多的能量消耗,为了维持干燥温度的稳定,大部分电能以热能的形式排出,湿效率很低[45-47]。因此,通过红外线干燥与热泵干燥技术的组合,红外辅助热泵在干燥后期呈现湿度快速下降的现象,表明红外辅助热泵干燥除湿能力增强[48]。

2.6 微波真空干燥

微波热源以辐射加热的形式直接作用物料,无须通过其它传导来传递热量,在真空干燥工艺中能充分发挥热源优势,加热速度快,干燥效率高,可有效缩短干燥时间。通过构建热对流与微波真空联合式系统,用热空气对流除去容易去除的水分,再用微波真空干燥技术处理较难去除的水分,直至干燥最后阶段,可节约能耗并获取较好的品质。国内研究人员针对江蓠开展微波真空干燥技术研究,干燥时间减少70%,蛋白质保留率更高[49]。微波与远红外热源联合应用于真空干燥中,可优势互补,显著提高物料的干燥品质,避免微波干燥的烧糊现象[50]。尽管微波真空干燥优点突出,但目前还很少有工业化设备运行,主要原因在于设备的投入费用以及在干燥生产过程中电耗成本较高。

2.7 不同干燥类型特点及性能

表1将不同干燥技术的特点、性能及适用范围进行了比较,便于研究人员开展后续深入研究。

3 未来发展趋势

3.1 干燥能源绿色化

藻类干燥装备技术的发展趋势主要围绕大宗藻类干燥产品的质量、干燥效率和绿色能源利用而展开。藻类干燥需要消耗大量的能源,传统能源存在着不可再生、污染排放严重的问题,绿色能源的合理利用已经成为当今发展的必然趋势。藻类干燥由单纯的温室干燥模式发展到温室与集热结合在一起的混合干燥模式,并且与热泵干燥组合,解决白天阳光不充足、夜间缺乏光照、无法保持物料持续干燥的难题。利用白天太阳充足时蓄热、晚间释放储存热能,保持干燥环境方式不断优化。

3.2 干燥技术工艺化

干燥系统由多种干燥技术集成组合应用,通过干燥初期、末期不同含水率的特征,初期采用加快干燥速率提高产量,末期采用以保持干燥品质为主的组合型干燥技术,有助于在保持干燥品质的基础上提高产量。在藻类干燥工艺方面进行研究,针对物料在不同干燥阶段其含水率和其他物性对干燥的要求,提出温度-时间阶梯化干燥模式,使干燥过程控制区域精细化。

3.3 余热利用最大化

作为节约干燥能耗重要手段的余热回收技术将被充分利用,国外对此做了深入的研究。热管是回收余热的主要元件,一般只适用于100℃~250℃的高温余热。然而藻类热风干燥出口温度低于80℃时,普通热管的传热效率明显下降。因此针对30℃~60℃温度区间余热回收的热管技术,以及高效回收余热的压缩式热泵技术的研究,将有助于提高了余热利用的效能,使余热利用最大化。

4 问题与不足

4.1 大宗藻类干燥缺乏机械化装备支撑

表1 干燥类型、性能及适用范围

目前大宗藻类如海带等初级处理主要为腌制或自然干燥,需要大量人工将采收后的海带晾晒,随着人工成本的提升,劳力已经逐渐无法满足藻类晾晒作业的需求,而且晾晒的环境卫生情况、天气变化都会对干燥产品有很大的影响。藻类干燥设备大多在传统热风干燥设备基础上进行改制,干燥产量、品质和能耗受原装备技术的限制,难以有质的提升。海带、裙带菜等高效组合干燥技术缺乏系统性研究。机械化干燥装备技术仍处于初级阶段,限制了产业的发展。

4.2 绿色、清洁能源利用依然不够

藻类干燥需要大量能耗,目前海带、紫菜和裙带菜等干燥的热源大多沿用10 t、20 t以下的小型燃煤蒸汽锅炉。根据新的环境保护法,20 t以下燃煤锅炉将逐渐被并网或改用电、天然气等清洁能源。清洁、绿色能源替代工作涉及到能耗、热值等的匹配,甚至需要对原有除湿方式的改进与优化。藻类高效干燥系统的太阳能应用技术涉及集热效率、合理风道模型分析、除湿智能控制系统等,技术条件复杂。如果完全依靠生产企业自发寻找替代热源,并对原有装备进行升级改造,其研发能力明显不足,导致绿色、清洁能源的推广利用难以开展。

4.3 高新藻类干燥技术研究及装备化明显不足

国内科研人员对干燥技术的研究由传统的热风干燥逐渐深入到过热蒸汽干燥、微波真空干燥、太阳能热泵等多种组合干燥形式,虽然在单一、少量藻类干燥特性方面取得了一定的进展,但还无法取得良好的应用效果。干燥装备由实验、中试乃至实际生产应用,关键技术研发不够,难以形成成套技术装备。新型专业化干燥装备技术提升进展缓慢。如20世纪80年代从日本引进条斑紫菜干燥设备,经消化吸收,已经能够完全实现国产化,然而坛紫菜质地与条斑紫菜有区别,采用条斑紫菜干燥设备加工坛紫菜,干燥后的成品破坏严重、合格率低。同样,海带干燥借用紫菜干燥系统也有问题。总之,特定干燥对象的专业化干燥设备严重缺乏,技术创新不足。

4.4 藻类干燥系统缺乏余热回收利用

国内藻类干燥系统主要以热风干燥为主,干燥初期经蒸汽热交换产生的热风与物料接触后携带大量水分直接排放至空气中,达到快速排除水分的目的。但在干燥后期,热风所能带走的水分越来越少,由于缺乏余热利用技术,排气热能损失大,能耗高,造成大量能源浪费。

5 技术研发重点

5.1 大力推进洁净能源的利用,实现节能环保

传统燃煤蒸汽锅炉的污染排放严重,政府应当主导推进对原有热源系统升级改造,采用热效率更高的、对生态环境低污染或无污染能源如天然气、清洁煤、太阳能等的利用。

5.2 重视新技术、新装备的研发,实现提质增效

过热蒸汽干燥技术在褐藻、紫菜的干燥速度及品质上较常规热风干燥有很大优势,适合大宗海藻的快速干燥。因此需要产-学-研密切合作,在理论及应用中仍有大量工作需要开展,最终实现工业化生产。如该设备能研制成功,可与藻类采收系统集成在同一条船上,实现海藻机械化采收、干燥一体化。

太阳能干燥技术采用可持续的绿色能源,为解决在干燥海藻过程中能源密度低、能量供应不稳定的问题,国内外研究人员采用与热泵作为辅热的组合干燥形式,弥补上述非持续性供能的短板,确保了干燥的品质。因此创新开展远红外-热泵、冷冻-真空、微波-真空、太阳能-空气热泵等组合干燥技术的研发,可形成一批低排放、无污染的高效、高品质的组合干燥系统,达到节能减排,实现可持续发展。针对大型藻类初级加工干燥,开发轻简化晾、翻晒装置,实现作业过程机械化,大幅降低劳动强度及生产作业人数,提高作业效率。

5.3 构建藻类干燥特征库,实现干燥工艺标准化

针对太阳能干燥、热风干燥、过热蒸汽干燥以及多种组合干燥等不同干燥方式,选用不同藻类(海带、裙带菜等)干燥原料,研究干燥过程动力学特性,构建干燥数学模型,并通过实验验证与优化,形成多种藻类干燥特征数据库。通过藻类干燥工艺标准化,指导生产实践。

5.4 突破热能回收技术,减少热能损失

在藻类干燥过程中,采用除湿机和热管换热器回收排气热能,可显著减少能耗和烟尘对大气的污染。过热蒸汽含有大量潜热,热回收是节能的关键。基于回收的自回热技术[51]不仅可以回收潜热也可以回收显热,在干燥过程中充分实现节能、减排与降耗。因此研发热能回收技术具有重要意义和广阔的发展前景。

5.5 升级智能控制系统,提升藻类干燥品质

应用先进的流体分析软件,对干燥室的形状及室内形成的气流、热场包括干燥余热情况等进行模拟分析与优化,在此基础上形成最优化的干燥系统。通过构建融合机器视觉、嗅觉等智能技术,对干燥物料的色泽深浅、气味浓淡进行客观品质评估与筛选,智能调控干燥温度、风量与时间,保存物料在干燥过程中的最佳质量和最低能耗,克服人工凭经验操作的误区,提升物料干燥效率与品质。

6 结语

围绕大宗藻类干燥,创新干燥技术,突破产能与品质的瓶颈;注重干燥理论研究与工业应用的结合;节能、环保以及多种组合干燥设备创新集成将成为今后发展的主流。智能化技术运用将推动我国干燥技术的创新,有助于大幅提升干燥品质。集成藻类干燥—加工、收获—干燥于一体的专业化系统,将促进产业化发展。因此,需要产学研联合攻关,也需要得到政府相关主管部门的支持,才能使我国藻类干燥技术的发展进入新的里程。

□

[1] FAO.2014 FAO yearbook [M].Italy:Rome,2016: 18-30.

[2] 农业部渔业渔政管理局.中国渔业统计年鉴[M].北京:中国农业出版社,2016: 23-29.

[3] 毕列爵.藻类的经济价值[J].生物学通报,2004,39(7): 14-15.

[4] 李干蓉.藻类植物的经济价值与对人类的意义[J].铜仁职业技术学院学报(自然科学版),2011,9(2): 27-29.

[5] 刘新永,林国富.下浒镇海带产业发展现状及建议[J].福建农业科技,2017(1): 58-61.

[6] 李晓川.我国鲜海带加工的综合利用[J].中国水产,2012(10): 22-23.

[7] 陈传帅.大型海藻褐藻的水热处理研究[D].大连:大连理工大学,2017.

[8] 王承禄,卢树长,汤庭耀.威海市海带养殖加工综述[J].现代渔业信息,1997,12(11): 1-5.

[9] 沈毅.日本的海带干燥加工技术[J].水产养殖,1988(1): 33-34.

[10] 陈文伟.海带干燥法[J].渔业机械仪器,1981(3): 22.

[11] ELMIZADEH A,SHAHEDI M,HAMDAMI N.comparision of electrohydrodynamic and hot-air drying of the quince slices[J]. Innovative Food Science & Emerging techniques,2017,43: 130-135.

[12] 康鹏.裙带菜干燥技术[J].南京林业大学学报(自然科学版),1997,21(S1): 176-177.

[13] 陆友来.海带干燥的方法及装置[J].渔业机械仪器,1985(2): 26.

[14] 史勇春,李捷,李选友,等.过热蒸汽干燥技术的研究进展[J].干燥技术与设备,2012,10(1): 3-9.

[15] 王学成,张绪坤,马怡光,等.过热蒸汽干燥及应用研究进展[J].农机化研究,2014(9): 220-225.

[16] SEHRAWAT R,NEMA P K,KAUR B P.Effect of superheated steam drying on properties of foodstuffs and kinetic modeling[J].Innovative Food Science and Emerging techniques,2016,34: 285-301.

[17] PRONYK C,CENKOWSKI S,ABRAMSON D.Superheated steam reduction of deoxynivalenol in naturally contaminated wheat kernels[J].Food Control,2016,17(10): 789-796.

[18] AZIZ M,ODA T,KASHIWAGI T.Enhanced high energy efficient steam drying of algae[J].Applied Energy,2013,109(2): 163-170.

[19] 卢烨,任彦莲,方婷,等.紫菜过热蒸汽干燥特性研究 [J].福建农林大学学报(自然科学版),2015(3): 320-328.

[20] LIA J,LIANG Q C,BENNAMOUN L.Superheated steam drying:Design aspects,energetic performances,and mathematical modeling[J].Innovative Food Science and Emerging techniques,2016,60: 1562-1583.

[21] OM PRAKASHN ANIL KUMAR.Solar greenhouse drying -a review[J].Renewable and Sustainable Energy Reviews ,2014,29: 905-910.

[22] ZAMAN MA,李疏芬.稻谷的薄层太阳能干燥[J].新能源,1989,42(2): 167-171.

[23] RATHORE N S,PANWAR N L.Design and Development of Solar Dryer of Convergent Nozzle type Flat Plate Collector[J]. Clean Techn Environ Policy ,2011,13: 125-132.

[24] 李元哲,范新,王四海.温室型太阳能干燥过程的动态模拟[J].太阳能学报,1987,8(3): 270-276.

[25] VLACHOS N A,KARAPANTSIOS T D,BALOUKTSIS A I,et al.design and testing of a new solar dryer[J].Drying Technique,2002,20(5): 1239-1267.

[26] KUMARESAN S,RAHMAN M M,CHUH C M,et al.Developments in Sustainable Chemical and Bioprocess technique[M].Springer,Boston,MA : In: Pogaku R.,Bono A.,Chu C.(eds) ,2013: 145-150.

[27] JUANITO D B,JESSIE C E,IRENE D V.Design,development and performance testing of a novel Solar Dryer[J].Journal of Nature Studies,2016,15(1): 1-18.

[28] AMEL F,KAMARRUZZAMAN S,MOHD Y O,et al.Energy and exergy analyses of Solar-energy drying system of red seaweed[J].Energy and Buildings,2014(68): 121-159.

[29] BODA M A,DHORE N M,JADHAV M D,et al.Design and development of solar dryer of convergent nozzle type flat plate collector[J].REST Journal on Emerging trends in Modelling and Manufacturing ,2016,2(4): 109-113.

[30] MAUNDU N M,KOSGEI S K,NAKAJO Y.Design and analysis of solar dryer for Mid-Latitude region[J].Energy Procedia,2016,100: 98-110.

[31] TYLER J C,STEPHEN D E,SARAH R.Solar-dried kelp as potential feed in sea urchin aquaculture[J].Aquacult International,2017,25: 355-366.

[32] FUDHOLI A,OTHMAN M Y,RUSLAN M H,et al.Design and Testing of Solar Dryer for Drying kineticsofseaweedinMalaysia[C]//Wseas International Conference on Energy & Development environment biomedicine,2011: 119-124.

[33] 李洪斌,李志民,张跃,等.农副产品太阳能干燥技术的研究和发展[J].云南师范大学学报(自然科学版),2004,24(1): 40-43.

[34] ALI M K M,WONG J V H,RUSLAN M H,et al.Effectiveness the Drying time and Kinetic of Seaweed Kappaphycus Alvarezii var.Tambalang in Green V-Roof Hybrid Solar Drier[J].International Journal of Modern Mathematical Sciences,2014,10(2): 125-136.

[35] KAMARUZZAMAN S,AHMAD F,MOHD Y O,et al.R&D of Advanced Solar Dryers in Malaysia(1) Air Based Solar[EB/OL].(2017-4-1).http://www.wseas.us/e-library/conferences/2013/Malaysia/RESEN/RESEN-38.pdf.

[36] AHMAD F,MOHD H R,MOHD Y O,et al.Energy Consumption of Hybrid Solar-energy drying System(HSDS) with rotating rack for salted silver jewfish [EB/OL].(2017-11-01).http://www.wseas.us/e-library/conferences/2013/Malaysia/RESEN/RESEN-47.pdf.

[37] MAJID K M A,AHMAD F,JUMAT S,et al.Drying Kinetic Modeling and Effectiveness on Solar-energy drying Compared with Direct Drying in Drying[J].Energy and Power Engineering,2014,6(9): 303-315.

[38] 刘卫华,陈新华,沈启扬.水产品热泵干燥技术与设备研究[J].江苏农机化,2011(3): 31-33.

[39] 张绪坤,胡文伟,张进疆,等.国内外热泵干燥的现状与展望[J].江西科学,2009,27(4): 629-633.

[40] 胡光华,刘清化,陈永春.热泵太阳能组合干燥器在龙须菜加工中的应用研究[J].现代农业装备,2010,179(11): 53-54.

[41] 徐成海,刘军,王德喜.发展中的真空冷冻干燥技术[J].真空,2003,5(1): 1-7.

[42] 关柏鹤.食品真空冷冻干燥技术应用状况与发展前景分析[J].肉类工业,2008(2): 24-26.

[43] 徐成海,王琼先.真空冷冻干燥高含碘食品原料的实验研究[J].真空与低温,1996,2(2): 106-108.

[44] 王应强,张慜,武永福.海带的红外加热对流干燥特性研究[J].陇东学院学报,2014,25(1): 36-40.

[45] 林喜娜,王相友,丁莹.双孢蘑菇远红外干燥神经网络预测模型建立[J].农业机械学报,2010,41(5): 110-114.

[46] 王相友,林喜娜.果蔬红外辐射干燥动力学的影响因素综述[J].农业机械学报,2009,40(10): 114-120.

[47] 王相友,操瑞兵,孙传祝.红外加热技术在农业物料加工中的应用[J].农业机械学报,2007,38(7): 177-182.

[48] 宋小勇,常志娟,苏树强,等.远红外辅助热泵干燥装置性能试验[J].农业机械学报,2012,43(5): 136-141.

[49] 霍锦,张国琛,祝春柳,等.微波真空干燥江蓠的干燥特性及对蛋白质保留率的影响[J].大连海洋大学学报,2015,30(4): 405-409.

[50] 张国琛,徐振方,潘澜澜.微波真空干燥技术在食品工业中的应用与展望[J].大连水产学院学报,2014,19(4): 292-296.

[51] 温祥东,张绪坤,邹加富,等.过热蒸汽干燥乏汽余热利用技术[J].环境工程,2016,34(1): 145-149.

Researchadvancementsondryingtechniquesformacroalgaes

JIANGTao,HUANGYixin,OUYANGJie,ZHUYe

(KeyLaboratoryofOceanFishingVesselandEquipment,MinistryofAgriculture,FisheryMachineryandInstrumentResearchInstitute,ChineseAcademyofFisherySciences,Shanghai200092,China)

Drying is one of the important methods of storage,processing and production of algaes.Different drying methods have great influences on dehydration efficiency,energy consumption and quality of algaes.This paper analyzes the characteristics,research and applications between using the traditional drying technique and new drying technique for algaes.Researches showed solar-energy drying technique can fully realize the green and environmental protection,an solve the problem of solar energy discontinuity when working together air-source heat pumps;superheated steam-drying products are of high efficiency,low energy consumption,having good rehydration of algaes after drying;vacuum freeze-drying products are of high quality and can maintain the nutrition and functional components of algaes;the far-infrared heating technique is used to dry kelps,compared with the hot air drying,can shorten the drying time and reduce the energy consumption;for drying gracilaria with microwave vacuum drying technique,drying time decreased by 70% than that of air drying.Finally,in this paper,the problems existed in the algae drying techniques and equipment are summarized,the development trends of domestic algae drying techniques and equipment are discussed,and measures and suggestions are put forward.

drying techniques;algaes;microwave drying;Solar-energy drying;superheated steam drying

10.3969/j.issn.1007-9580.2017.06.014

2017-10-06

现代农业产业技术体系建设专项资金(CARS-50);中国水产科学研究院渔业机械仪器研究所基本科研业务费专项课题(2017YJS0017)

江涛(1969—),男,研究员,研究方向:海洋渔业装备及工程的研究与开发。E-mail: jiangtao@fmiri.ac.cn

TH36

A

1007-9580(2017)06-080-09