气门毛坯数控成形气液控制系统设计分析

2017-12-22高贵宝

高贵宝

(山东职业学院,山东 济南 250104)

气门毛坯数控成形气液控制系统设计分析

高贵宝

(山东职业学院,山东 济南 250104)

通过介绍发动机气门毛坯成形原理,分析了气门毛坯的缺陷及成因,论证了气门毛坯数字化电镦控制的气液控制系统的特点及原理。实验验证了数控系统参数优化的调整对毛坯质量的影响。

发动机气门;毛坯成形;数控系统;气液控制

1 发动机气门毛坯成形原理

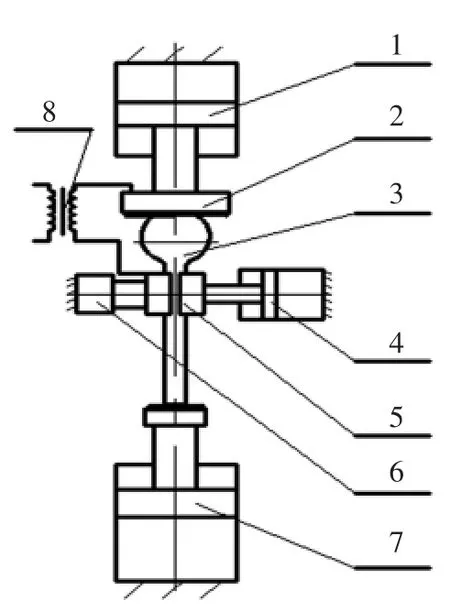

发动机气门毛坯的电镦加工是利用金属工件本身的电阻,通过低电压、大电流产生热量,使工件被加热到塑性变形温度,同时施加外部推力,通过边加热边镦粗的过程将一根圆棒料的一端加工成图1所示的“蒜头状”,然后再将“蒜头状”热毛坯进行模锻成形。电镦加工“蒜头状”热毛坯的变形集聚过程直接影响气门头部质量。

图2为气门电镦加工原理图。变压器8给砧子电极2和夹紧电极5输送能量,砧子电极和夹紧电极之间产生电压,两个电极由工件3导通,形成电加热回路,工件受热到塑变温度在镦粗缸7的推力下变形集聚形成图1所示的“蒜头状”热毛坯。砧子缸1的作用是在毛坯成形过程中回退缓冲,便于形成圆滑饱满的毛坯。

图1 “蒜头状”毛坯

图2 气门毛坯电镦加工原理图

在上述加工过程中,夹紧程度、镦粗缸的推进速度、砧子缸的回退速度、工件材料、工件的热塑变形温度等参数是影响毛坯质量的主要因素。电镦工艺过程质量控制中的主要缺陷是气门盘部折叠和过烧等。

折叠现象是在毛坯心部低温层,锻造时把其压入气门盘端面,造成折叠,气门在内燃机内工作时极易在此处断裂。过烧现象是毛坯加热温度过高,大大超过塑变温度,改变了金相组织。

因此,研究动态控制工件塑变温度和镦锻速度的电镦机控制系统将有效提高毛坯质量。

2 毛坯成形过程数控模型的建立

如上所述,气门毛坯在电热镦粗成形过程中,影响其成形质量的工艺参数很多,各参数之间相互影响、相互制约。各个参数对毛坯质量的影响程度和影响关系不存在明显的规律,需经过大量实验验证寻找其普遍规律,建立控制模型,利用先进的检测控制技术,采用动态闭环控制,提高毛坯质量。实现动态数控闭环控制的基础是将主要工艺参数进行动态监测,实时反馈,实时修正。我们把影响气门电热镦粗成形的变形温度、加热电流、镦锻力、夹紧力等主要参数进行数字化动态控制,并进行采样分析,及时修正,进而实现动态化的质量控制。

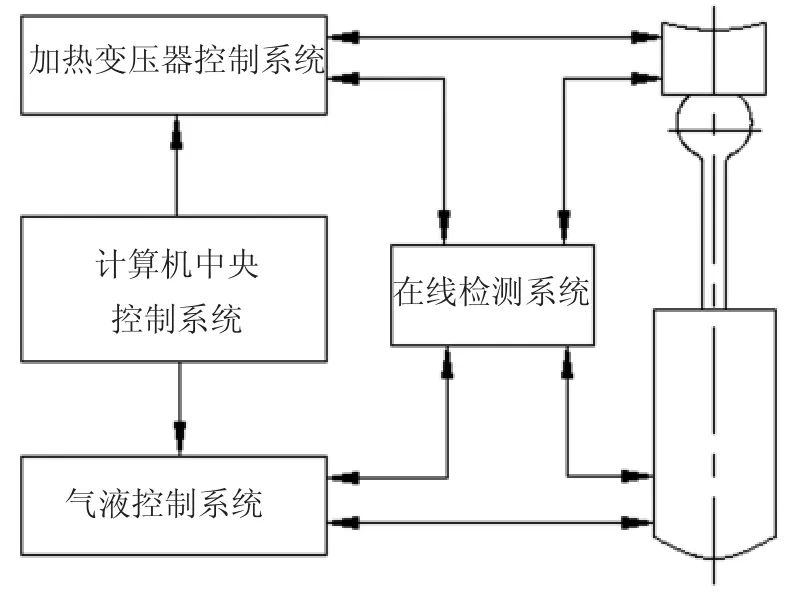

图3 数控系统结构图

图3为数控系统结构图。中央控制系统采用工控计算机,主要作用是设定存储气门毛坯电镦工艺过程控制程序、指示控制变压器供电系统,调整供电电流,控制气液控制系统实时调整压力和流量,接受检测系统反馈的检测信号并及时进行运算处理。在线检测系统由位移传感器、温度传感器、速度传感器、液压系统压力传感器等检测元件组成,在气门毛坯的电镦成形过程中实时检测镦锻力、变形温度、作用电流、变形位移、变形速度等工艺参数,并将此参数传送到中央控制系统。中央处理系统对比程序设定参数并及时进行修正,实现动态检测、动态调整工艺参数。从而实现毛坯镦锻的数控控制。

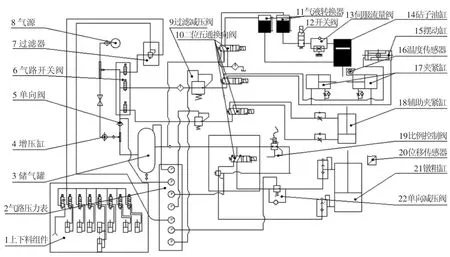

3 单工位数控电镦机气液控制系统分析验证

气门毛坯成形控制实现数控闭环控制的关键是控制气门成形的各工艺参数的数控闭环动态控制,各工艺参数中较难实现数控控制的参数为毛坯镦锻力F的控制。图4为数控电镦机气液比例控制原理图,该控制系统解决了气门毛坯成形过程中镦锻力随加热温度的变化实现动态控制的问题。该系统控制特性如下。

图4 数控电镦机气液比例控制原理图

3.1 气-液联动控制

由于气体的压缩性大、粘度小、刚度低等因素,导致气动运动的不平稳性以及气动定位的不准确性(即定位精度不高)。该控制系统为了提高其定位精度及运动平稳性,又充分发挥气动传动所固有的节能、无污染、结构简单、价格低廉、高速、高效、工作可靠、寿命长、适应温度范围广、工作介质具有防燃、防爆、防电磁干扰等一系列优点,故砧子油缸14选用具有不可压缩性的液压油作为介质,使气门毛坯在镦粗成形过程中能平稳成形。采用气液联动控制,提高系统的性能。

3.2 电气-气动伺服比例控制

件13为液压伺服流量控制阀,件19为比例控制阀,两个控制阀分别控制砧子油缸和镦粗气缸。在计算机控制系统程序控制下,伺服控制阀实时接受控制指令及时控制砧子油缸的回退速度,同时,比例控制阀根据控制系统的指令信号调整其气路供气参数,控制镦粗气缸的镦锻力和镦粗缸进给速度。

3.3 位移-温度控制系统

件16为温度传感器,件20为位移传感器,温度传感器实时检测气门毛坯成形的过程温度,位移传感器实时检测气门毛坯的镦锻成形和变形量,并及时通过检测系统将检测到的信号发送到计算机中心,由计算机处理后作出判断并及时发出指令,及时调整镦粗过程的工艺参数,实现温度与位移变化的动态数字化控制。

3.4 产品试验验证分析

由于影响毛坯成形质量的因素复杂多变,所选电镦工艺参数是事先根据产品材料、棒料直径、镦锻比等基本数据选取一组基本相符的工艺参数进行试制,在试样镦锻过程中数控设备可根据实时采集数据进行微量局部动态工艺参数调整,但不能达到完美程度,试样加工出后经试样检测分析可进行较大范围的修正工艺参数,一般一种产品只需调整2到3次工艺参数即可加工出高质量的毛坯。如图5所示为实验验证某柴油发动机进气门毛坯图片。图5a、b、c分别为不同工艺参数下加工出的毛坯,经过简单的数控程序调整和设备自身的修正,很容易获得如图5c所示的高质量毛坯。

图5 气门毛坯成形图片

4 结论

由以上分析和试验验证可知,发动机气门毛坯的电镦成形实现数字化控制需要配备可调可控的气液控制系统,数控技术的实施将对提高工序质量、保证产品质量一致性、减轻劳动强度、降低废品率等都具有重要作用。

[1]胡学根.气门电镦技术[J].内燃机配件,2006,(2).

[2]汪国顺.气门电热镦粗工艺数字模拟[J].塑形工程学报,2004,(2).

[3]陈剑.基于人工神经网络的气门电镦工艺参数的选择[J].锻压技术,2006,(5).

[4]汪国顺.气门电热镦粗工艺的数值模拟[J].塑性工程学报,2004,(2).

Design and analysis of pneumatic-hydraulic system of CNC forming process for valve

GAO Guibao

(Shandong Polytechnic College,Jinan 250104,Shandong China)

By introduction of the forming principle for engine valve,the defects and causes of valve blank have been analyzed.The features and principle of pneumatic-hydraulic control system for valve blank digital control electric upsetting have been demonstrated.The influence of parameter optimization adjustment for CNC system on blank quality has been verified by test.

Engine valve;Blank forming;CNC control

TP273

A

10.16316/j.issn.1672-0121.2017.04.019

1672-0121(2017)04-0065-03

2017-03-12;

2017-05-14

高贵宝(1965-),男,高工,副教授,从事机电装备应用技术研发与教学。E-mail:gaoguibao@163.com