基于有机朗肯循环的混合二甲苯MVR热泵精馏工艺

2017-12-22杨德明顾强朱碧云王争光印一凡高晓新

杨德明,顾强,朱碧云,王争光,印一凡,高晓新

(常州大学石油化工学院,江苏 常州 213164)

基于有机朗肯循环的混合二甲苯MVR热泵精馏工艺

杨德明,顾强,朱碧云,王争光,印一凡,高晓新

(常州大学石油化工学院,江苏 常州 213164)

常规机械蒸气再压缩(MVR)热泵精馏分离混合二甲苯工艺,存在压缩机电耗较大及塔顶压缩蒸气的显热未被利用等问题。有机朗肯循环(ORC)发电技术则可以将低温余热转化为电能以供压缩机使用,由此提出了ORC发电技术耦合MVR热泵和带乏汽回热循环(EGC)的ORC发电技术耦合MVR热泵两种精馏工艺应用于本体系的分离研究。以年总费用(TAC)和能耗为分离工艺的评价指标,系统净输出功和循环热效率作为ORC系统的评价指标,对以上两种耦合精馏工艺进行模拟与优化,并与常规MVR热泵精馏工艺进行比较与分析。研究结果表明,ORC发电技术耦合MVR热泵精馏工艺和带EGC的ORC发电技术耦合MVR热泵精馏工艺较常规MVR热泵精馏工艺均具有一定的节能和经济优势,可分别减少能耗9.64%和9.89%,节省TAC 3.19%和3.50%。

混合二甲苯;MVR热泵;有机朗肯循环;精馏;计算机模拟;能耗;年总费用

引 言

对于邻二甲苯(OX)、间二甲苯(MX)、对二甲苯(PX)和乙苯(EB)混合物的分离,常规MVR热泵精馏工艺可以大幅度降低其分离能耗[1]。但混合二甲苯的常规MVR热泵精馏工艺中,由于塔的操作压力低于压缩蒸气的压力,为防止回流液入塔的闪蒸汽化现象,压缩蒸气经换热后得到的高温高压饱和液体不能直接进入塔内回流,需要经过一个减压放热过程,通常情况下这部分热量用冷却水冷却,造成了热量的不可逆损失[2-3]。再者,常规MVR热泵精馏工艺消耗的电能全部需要依赖于外界,电耗较大。

有机朗肯循环(organic Rankine cycle,ORC)是以低沸点有机物为工质的朗肯循环[4-11],有机工质在换热器中从余热流中吸收热量,生成具一定压力和温度的蒸气,蒸气进入透平机械膨胀做功,从而带动发电机发电。而在有机朗肯循环中,乏汽进入凝汽器,在凝结过程中被循环水带走。为减少凝汽器中被冷却水所带走的热量,采用乏汽先预热工质后冷凝冷却的热力循环,即乏汽回热循环(EGC)[12-13],可以达到大幅度利用热量的目的。鉴于常规 MVR热泵精馏工艺存在的以上不足及ORC的优势,本文把ORC和EGC技术应用于本体系的MVR热泵精馏工艺,研究其进一步节能的可行性,预期找到一条更为经济的精馏工艺路线。

1 模拟规定与评价模型

1.1 模拟规定

规定混合二甲苯处理量为25 kmol·h-1,其中EB含量为 0.17(质量分数,下同)、PX为 0.18、MX为0.4、OX为0.25。要求4种组分的纯度均不低于0.98。精馏塔顶采用冷却水冷凝,冷却水的进出口温度规定为33℃和39℃;塔底采用0.3 MPa的饱和水蒸气供热。ORC中冷凝器采用冷水冷却,该部分冷水的进出口温度规定为20℃和25℃。本体系精馏部分选用软件中的 RK-Soave状态方程计算汽液相平衡数据[14],ORC系统选用发电系统常用的Peng-Robinson状态方程[15]模拟计算。

1.2 评价模型

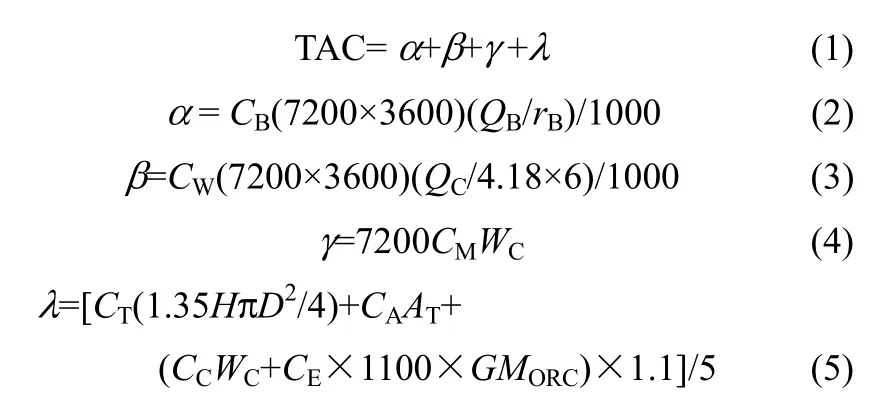

评价一个工艺过程的优劣,不仅要考虑其操作费用,同时还要考虑其投资成本。因此本文以综合经济效益,即年总费用TAC(total annual cost)为评价指标,TAC由操作费用和设备投资费用构成。操作费用包括加热蒸气费用(α)、冷却水费用(β)和压缩机用电费用(γ)。由于设备分为静设备(如塔器、换热器等)和动设备(如压缩机、透平以及发电机等),静设备的运行维护费用很小,在计算TAC时,只考虑其设备本身的投资费用;而对于动设备,还考虑了其运行维护等费用(按动设备总投资额的 10%计),具体计算见式(5)。规定所有设备的使用年限为 5a,年工作时为 7200 h。则各项计算公式[16-18]如下

ORC系统以输出净功Wexp和系统循环热效率ηORC作为评价指标,净输出功为膨胀机对外做功WT与循环泵消耗功WP的差,计算公式[19-24]如下

则ORC系统的发电量GMORC为

对于MVR热泵系统,以热泵的循环性能系数COP作为评价指标,COP定义为输出的制热量(Qout)与蒸气压缩机输入功率(Win)的比率,计算公式[25-26]如下

2 工艺模拟

2.1 常规MVR热泵精馏工艺

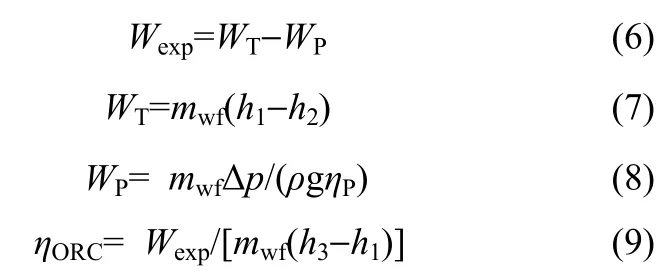

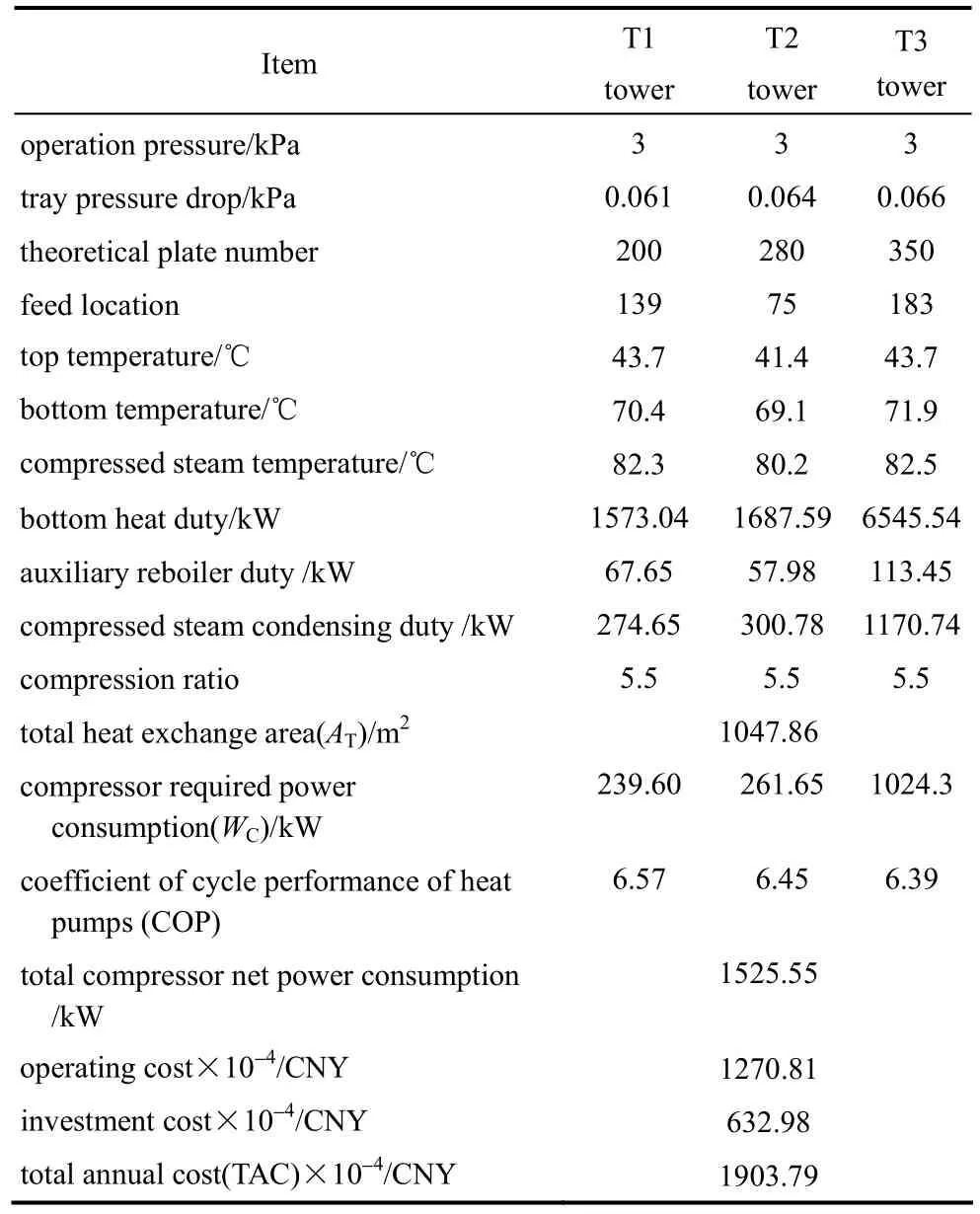

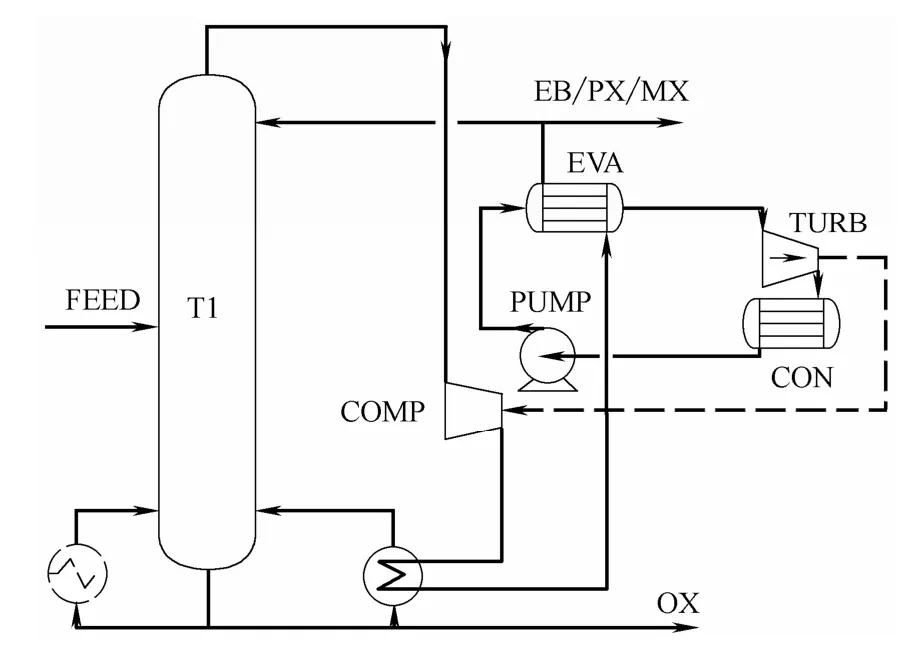

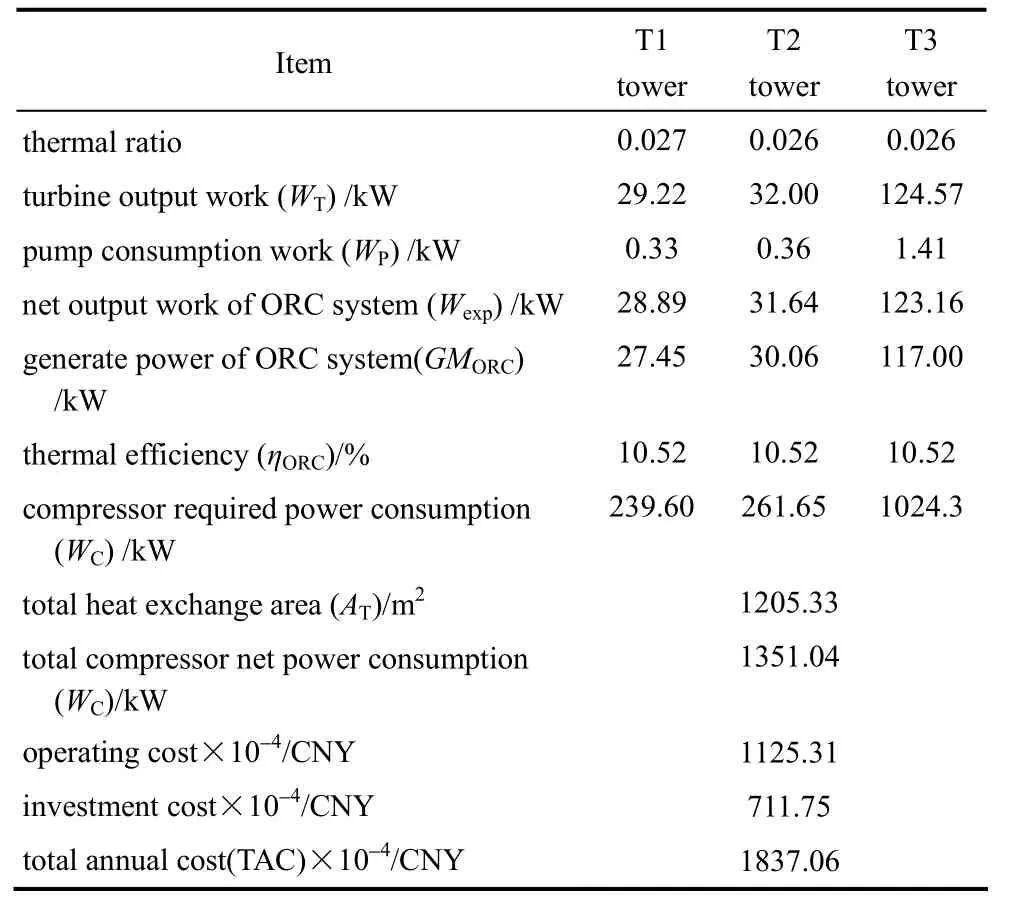

根据前期的研究结果[1],采用如图1所示的常规MVR热泵精馏工艺(带虚线的为辅助再沸器,下同),该工艺依次分出OX、EB、PX和MX,优化后的模拟结果见表1。

由表1数据可知,常规MVR热泵精馏工艺分离混合二甲苯,压缩机电耗较大,且三塔压缩蒸气冷后移热(显热)总量高达1746.17 kW,这部分热量由冷却水冷却,造成了能量的大量浪费和不可逆性。为此,引入 ORC低温发电技术,以供压缩机本身使用,由此可以达到大幅度减少压缩机电耗的目的。

图1 MVR热泵精馏工艺Fig.1 MVR heat pump distillation process

表1 MVR热泵精馏工艺模拟结果Table 1 Simulation results of MVR heat pump distillation process

2.2 ORC耦合MVR热泵精馏工艺

影响ORC系统效能的主要因素为工质的选择、蒸发器出口工质的过热度、蒸发压力、冷凝器出口工质的过冷度和冷凝压力等。为了便于计算分析,膨胀机的等熵效率设为 0.85,增压泵的效率设为0.9,发电机效率为0.95[27]。

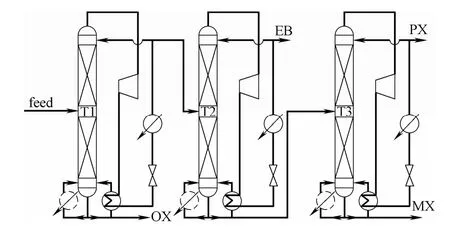

以T1塔为例,其ORC耦合MVR热泵精馏工艺见图2。T1塔塔顶蒸气经压缩机(COMP)压缩后与塔釜液相在再沸器中换热后冷凝成高压饱和液相,进入蒸发器(EVA)被有机冷工质冷却后部分回流,部分采出。而有机工质则在其中蒸发成气相进入膨胀机(TURB)发电,以供系统内的压缩机(COMP)使用,由此可以减少压缩机的电耗。而膨胀机出口乏汽则进入冷凝器(CON)冷凝冷却后经增压泵(PUMP)返回EVA内循环使用。

图2 ORC耦合MVR热泵精馏工艺流程(T1塔)Fig.2 MVR heat pump distillation coupled by ORC process for T1 tower

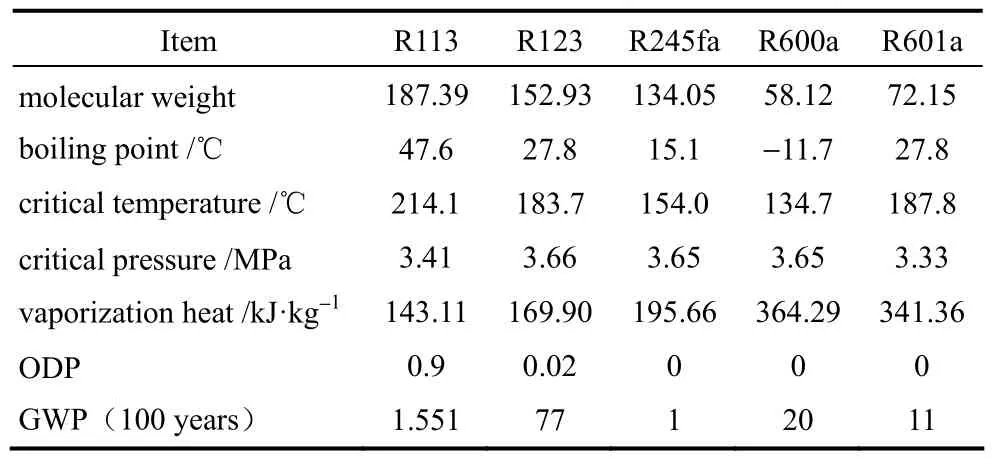

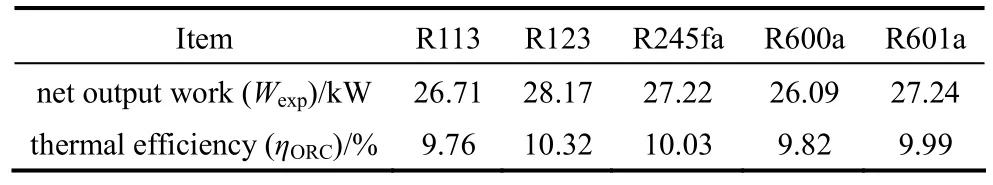

2.2.1 循环工质 ORC系统的能效与工质关系很大,本文选取5种ORC系统常用的有机工质[28-31]进行研究,最终根据系统净输出功和循环热效率,筛选最优的有机工质作为本体系的循环工质。5种有机工质分别为 R113、R123、R245fa、R600a和R601a,具体性质见表2。

表2 5种有机工质基本性质Table 2 Basic properties of five organic working fluids

由表2可知,5种工质标准沸点与热源温度(82℃)相比均较低,临界温度也高于循环中的最高温度。5种工质的 GWP(全球变暖系数值)和 ODP(破坏臭氧潜能值)均较小,汽化潜热较大,符合ORC循环工质的基本要求。

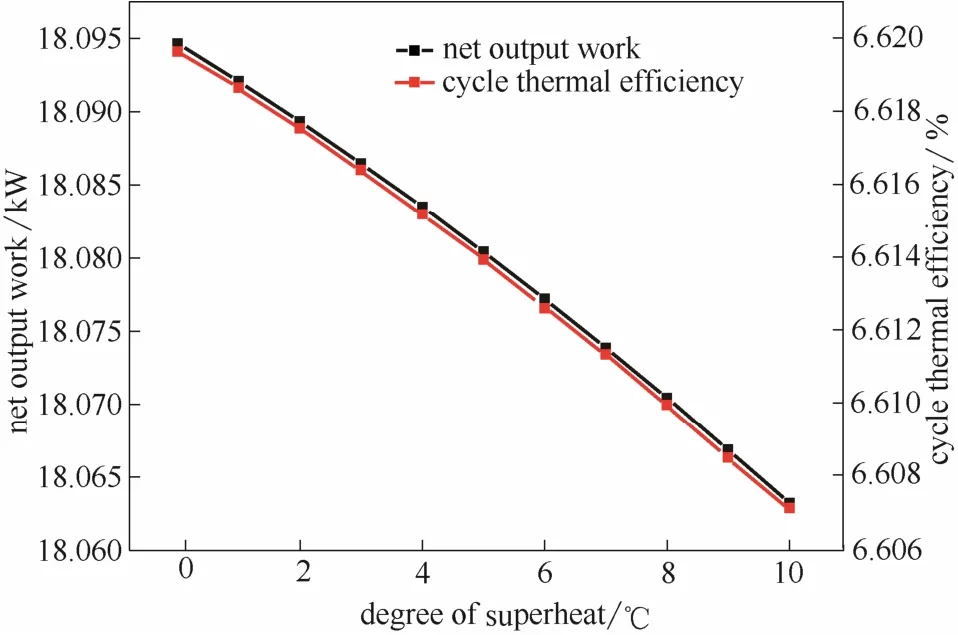

2.2.2 过热度对系统性能的影响 为研究蒸发器出口工质的过热度对系统性能的影响,规定冷凝器出口工质过冷度为0℃,蒸发压力为0.2 MPa,膨胀机的膨胀比为0.4。以工质R123和T1塔的热泵热源为例,通过模拟,考察过热度与系统净输出功和热效率的变化趋势,结果见图3。

图3 过热度对系统净输出功和热效率的影响Fig.3 Effect of superheat on net output power and thermal efficiency

由图3可以看出,蒸发器出口工质过热度越高,系统净输出功与热效率均越低。其原因是蒸发器的吸热量一定,过热度的提高导致蒸发器入口工质流量减少,减少的幅度大于膨胀机出入口焓降的变化,输出功减少。蒸发器的吸热量不变而系统对外输出功减少,所以系统循环热效率随之降低。因此,设计系统时应使过热度降低,最好在饱和状态下使工质进入膨胀机,即过热度为0℃。

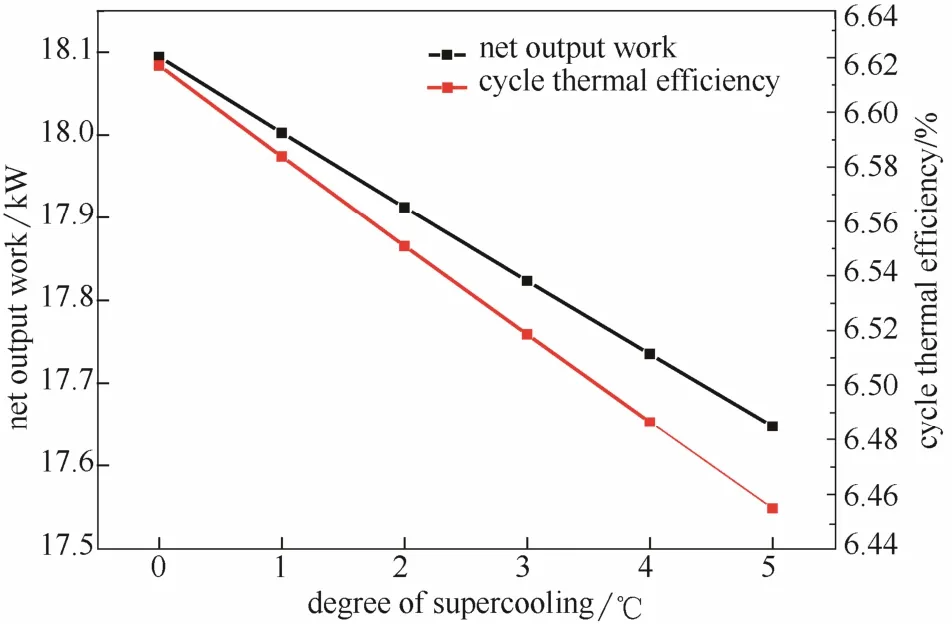

2.2.3 过冷度对系统性能的影响 规定蒸发器出口工质过热度为0℃,其余条件保持不变,通过模拟,考察过冷度对整体系统性能的影响,结果见图4。

图4 过冷度对系统净输出功和热效率的影响Fig.4 Effect of supercooling on net output power and thermal efficiency

由图4可以看出,随着过冷度的增加,系统净输出功和热效率也同时呈现出下降的趋势。其原因是过冷度增加,即蒸发器入口工质温度降低,为保持蒸发器吸热量则工质流量变小,膨胀机前后焓降不变,所以输出功减少,而蒸发器吸热量不变,循环热效率也减小。因此,过冷度也应尽量减小,最好在饱和状态下进入工质增压泵,即过冷度为0℃。

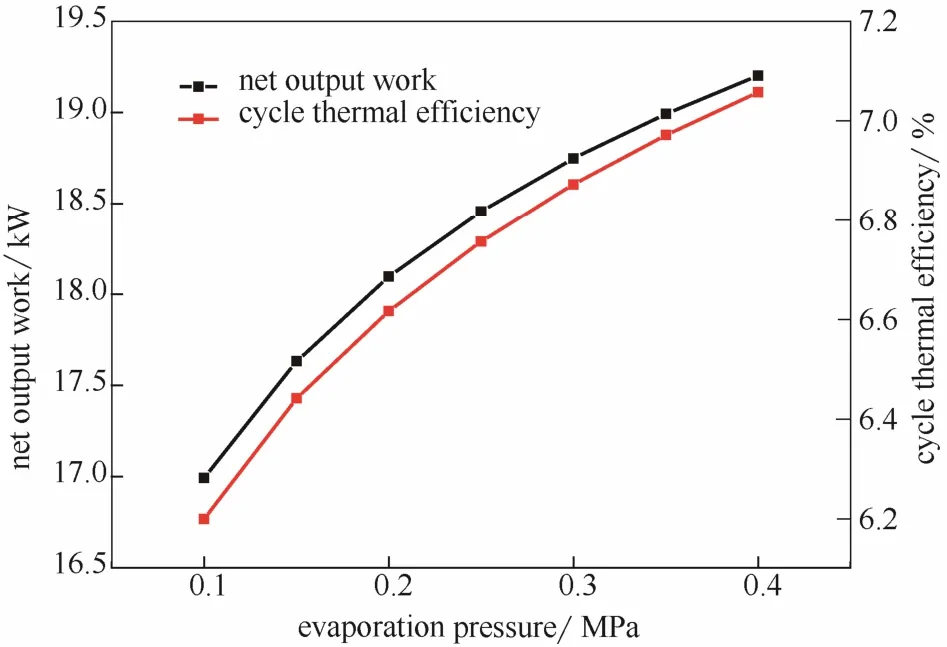

2.2.4 蒸发压力对系统性能的影响 规定工质过热度和过冷度都为 0℃,其余条件保持不变,通过模拟考察系统的蒸发压力与系统净输出功和热效率的变化规律,结果见图5。

图5 蒸发压力对系统净输出功和热效率的影响Fig.5 Effect of evaporation pressure on net output power and thermal efficiency

由图5可以看出,蒸发压力增大,系统净输出功和热效率都呈现上升的趋势。因为蒸发压力升高,蒸发器内工质和热源的传热温差降低,为满足换热要求,则工质流量增大,膨胀机做功增大,系统热效率也随之增大。但蒸发压力也不能无限增大,蒸发压力下的饱和气相温度仍需满足与热源换热之间的传热温差。因此蒸发压力选择0.4 MPa比较合适。

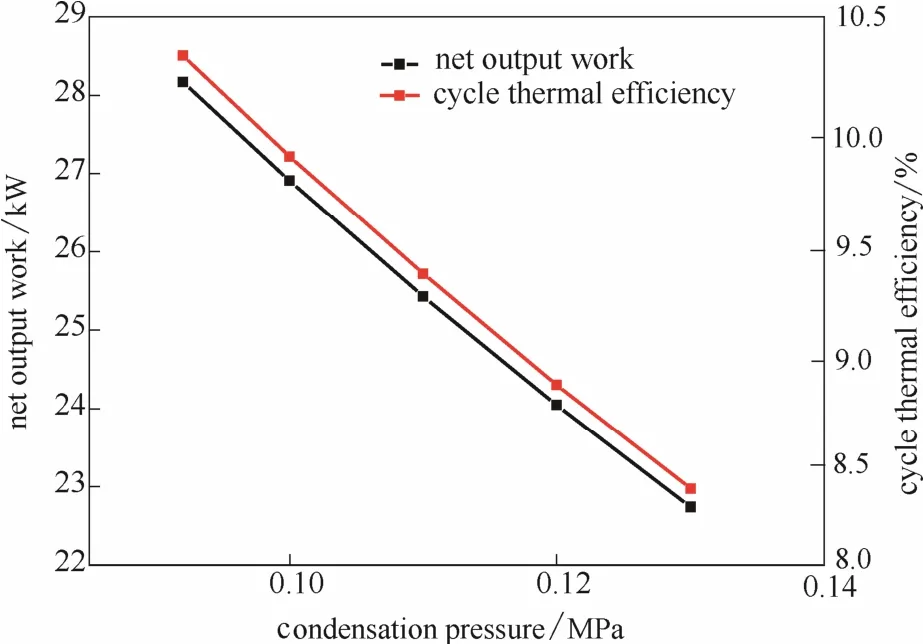

2.2.5 冷凝压力对系统性能的影响 规定工质的过热度和过冷度都为0℃,蒸发压力为0.4 MPa,保持以上条件不变,通过模拟考察膨胀机出口的冷凝压力与系统净输出功和热效率的变化规律,结果见图6。

图6 冷凝压力对系统净输出功和热效率的影响Fig.6 Effect of condensation pressure on net output power and thermal efficiency

由图6可以看出,冷凝压力下降,系统净输出功和热效率随之变大。因为冷凝压力下降,冷凝器出口工质温度降低,蒸发器入口工质温度随之降低,膨胀机出入口焓降变大幅度大于工质流量变小幅度,导致净输出功和热效率的上升。但是冷凝压力也不能无限小,同时也要保证该压力下工质在冷凝器中可以由冷却水进行冷却,否则将增加过多的操作费用。因此,系统的冷凝压力定为0.092 MPa。

综上所述,以R123为循环工质的ORC最优工艺参数为:过热度和过冷度都为0℃、蒸发压力0.4 MPa、冷凝压力0.092 MPa。同样的方法得到另外4种工质的最优参数,结果汇总见表3。

表3 不同工质模拟结果汇总Table 3 Simulation results of different working fluids

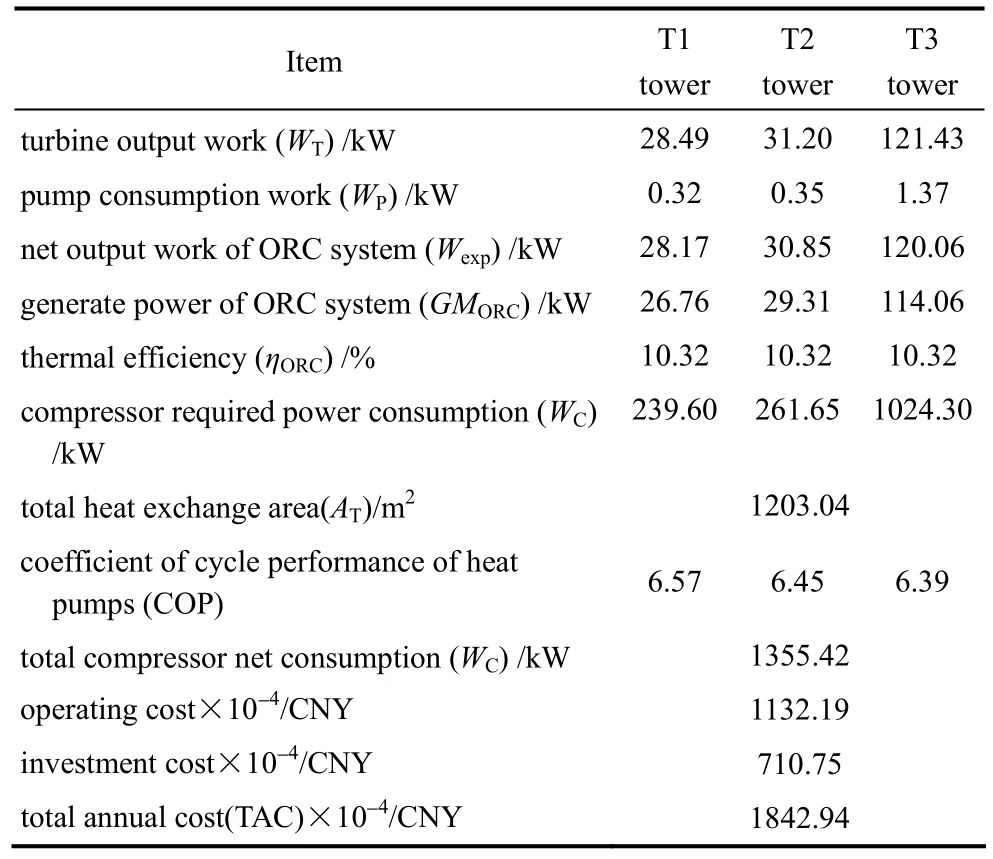

表4 ORC耦合MVR精馏工艺结果汇总Table 4 Simulation results of MVR heat pump distillation coupled by ORC process

2.3 带EGC的ORC耦合MVR热泵精馏工艺

图7为乏汽回热循环(EGC)流程[32],EGC系统是膨胀机出口蒸气在进入冷凝器之前先经过回热器(RE-GEN),用于预热从工质泵(PUMP)出口进入蒸发器的工质,该工艺充分利用了乏汽的潜热,有利于提高工质的蒸发效率,增加发电量。

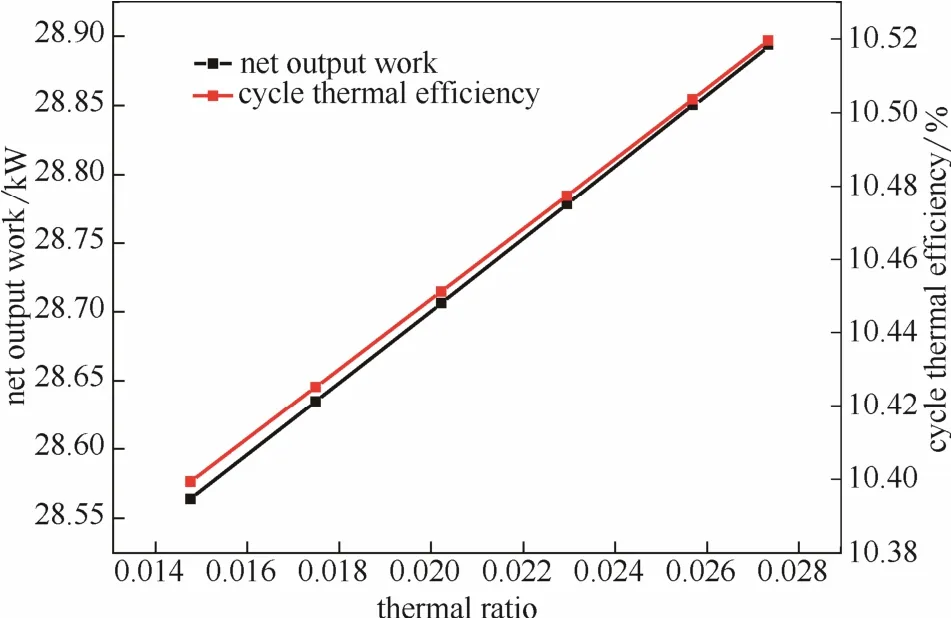

回热度(即回热器中工质吸热量与膨胀机出口乏汽降至泵出口温度时放出的热量之比,thermal ratio)是影响乏汽回热的重要参数。在上述得到的R123循环工质优化参数条件下,以T1塔为例,通过模拟,考察了回热度对系统性能的影响,图8为回热度对系统净输出功和热效率的影响。

图7 乏汽回热工质循环流程Fig.7 Exhaust steam regenerative cycle process

图8 回热度对系统净输出功和热效率的影响Fig.8 Effect of thermal ratio on net output power and thermal efficiency

由图8可以看出,随着回热器中回热度的增加,系统净输出功与热效率均呈上升趋势。其原因是回热度升高,蒸发器入口工质温度升高,在保持膨胀机出入口焓降不变的条件下,可以增加工质流量,从而增加膨胀机输出功,因此系统净输出功与热效率随之增加。但回热度过高时,蒸发器入口工质温度随之过高,考虑到蒸发器的换热温差(一般取10℃左右),回热度不应该超过0.027。同样的方法,对T2和T3塔进行优化,得到相应的最佳回热度数据以及各工艺参数,结果见表5。可见,带EGC的ORC耦合MVR精馏工艺较常规MVR精馏工艺节

表5 带EGC的ORC耦合MVR精馏工艺结果汇总Table 5 Simulation results of MVR heat pump distillation process coupled by ORC combined with EGC process

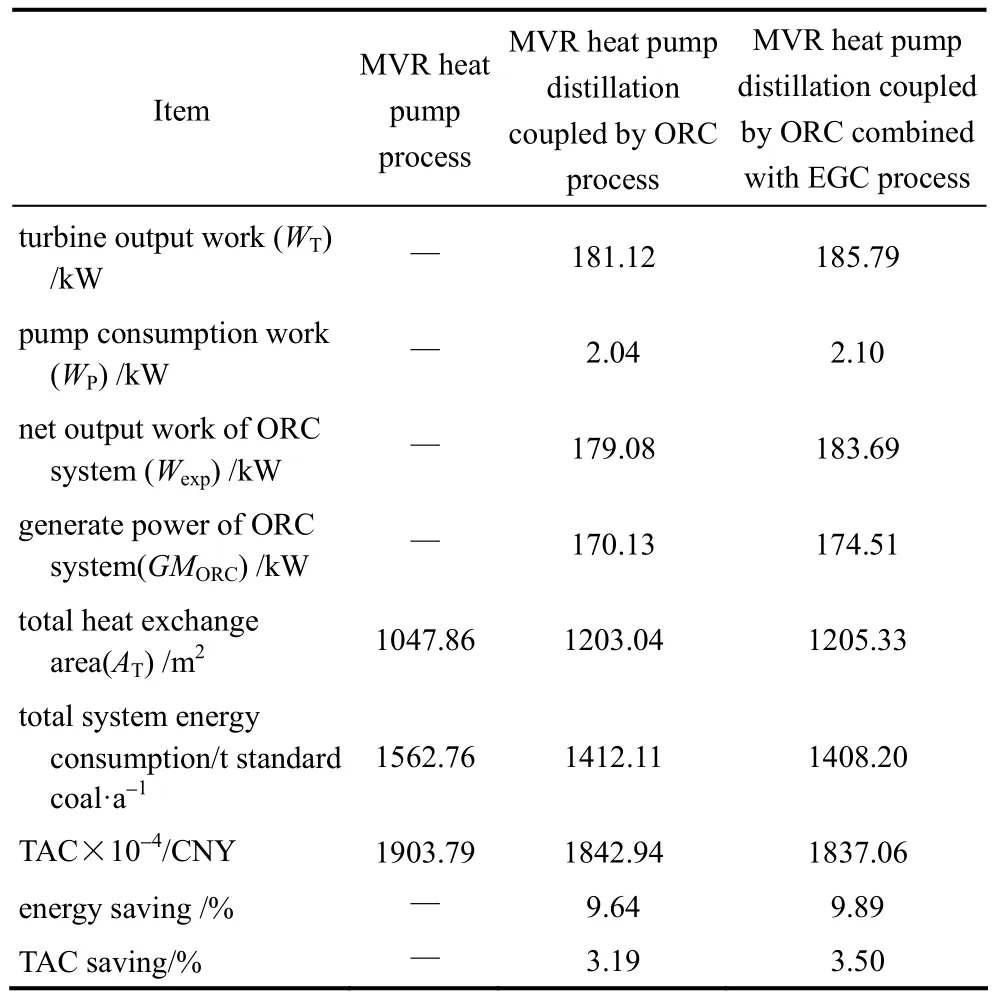

3 结果比较与分析

上述各精馏工艺模拟结果汇总见表 6。从能耗和TAC来评价,带EGC的ORC耦合MVR精馏工艺是最优的。因为该工艺在常规ORC耦合MVR精馏工艺基础上,充分利用了膨胀机出口乏汽的潜热,增加了系统的净输出功。与常规MVR热泵精馏工艺相比,ORC耦合MVR精馏工艺和带EGC的ORC耦合MVR精馏工艺能耗分别减少9.64%和9.89%;而 TAC分别减少 3.19%和 3.50%。这是因为引入ORC发电技术后,虽然节省了部分压缩机的操作费用,但由于增加了膨胀机和换热器,导致设备费用的加大,因此TAC减少的幅度并不大。

表6 各精馏工艺模拟结果汇总Table 6 Summary of simulation results of each distillation process

4 结 论

将有机朗肯循环(ORC)和乏汽回热循环(EGC)技术应用于混合二甲苯体系的MVR热泵精馏工艺,通过模拟计算与优化,得到如下结论。

(1)由于 ORC低温余热发电技术充分利用了压缩蒸气冷后的饱和液体余热(显热),因而可以降低整个体系的分离能耗。本体系最合适的 ORC循环工质为R123。

(2)ORC耦合MVR精馏工艺较常规的MVR热泵精馏工艺节约能耗9.64 %,节省TAC 3.19%;而带 EGC的 ORC耦合 MVR精馏工艺较常规的MVR热泵精馏工艺节约能耗 9.89 %,节省TAC3.50%。

大数据分析计算平台是基于Hadoop集群构建的分布式计算平台,利用HDFS实现海量数据的存储。为满足绿通治理的业务需求,该平台提供离线海量数据的分析计算和实时在线分析计算2种分析计算模式。

(3)对于常规的MVR热泵精馏工艺,若塔的操作压力低于压缩蒸气的饱和压力,原则上以上两种ORC耦合MVR热泵精馏工艺均是可行的,而带EGC的ORC耦合MVR精馏工艺更具经济优势。

(4)综合考虑MVR热泵的应用场合、ORC余热发电技术的效能及设备投资等因素,本文提出的基于有机朗肯循环的MVR热泵精馏工艺尤其适合于塔顶塔底温差不大且塔顶温度大于 40℃的低腐蚀高能耗分离体系,且具有较好的工业应用前景。

符 号 说 明

AT——换热器总换热面积,m2

CA——换热器造价系数,850 CNY·m-2

CB——蒸气单价,220 CNY·t-1

CC——压缩机造价系数,820 CNY·kW-1

CE——美元对人民币汇率,取6.5

CM——电价,1.1 CNY·(kW·h)-1

CW——冷却水单价,0.35 CNY·t-1

COP——热泵的循环性能系数

D——塔径,m

GMORC——ORC系统发电量,kW

H——填料层高度,m

h1,h2,h3——分别为工质在膨胀机进口、出口、蒸发器入口的比焓值,kJ·kg-1

mwf——工质质量流量,kg·s-1

Δp——工质在泵进出口的压强差,Pa

QB——塔底热负荷,kW

QC——塔顶热负荷,kW

Qout——热泵系统输出制热量,kW

rB——水蒸气冷凝潜热,2177 kJ·kg-1

WC——压缩机电耗,kW

Wexp——ORC系统净输出功,kW

Win——压缩机输入功率,kW

WP——泵的消耗功,kW

WT——膨胀机对外输出功,kW

ηORC,ηP,ηS——分别为ORC系统热效率、泵的效率和发电机效率,%

[1]杨德明,顾强,朱碧云,等.基于 MVR热泵和热集成的混合二甲苯节能精馏工艺[J].现代化工,2017,37(2):165-168.YANG D M,GU Q,ZHU B Y,et al.Energy saving distillation process for mixed xylene system based on MVR heat pump and heat integration[J].Modern Chemical Industry,2017,37(2):165-168.

[2]GAO X X,MA Z F,MA J Q,et al.Application of three-vapor recompression heat-pump concepts to a dimethylformamide-water distillation column for energy savings[J].Energy Technology,2014,2(3):250-256.

[3]杨俊玲,杨鲁伟,张振涛.MVR热泵节能技术的研究进展[J].风机技术,2016,4(10):84-88.YANG J L,YANG L W,ZHANG Z T.Review on energy-saving technology with MVR[J].Compressor Blower & Fan Technology,2016,4(10):84-88.

[4]ZHAO M,WEI M S,SONG P P,et al.Performance evaluation of a diesel engine integrated with ORC system[J].Applied Thermal Engineering,2017,115:221-228.

[5]SUN W Q,YUE X Y,WANG Y H.Exergy efficiency analysis of ORC (Organic Rankine Cycle) and ORC based combined cycles driven by low-temperature waste heat[J].Energy Conversion and Management,2017,135:63-73.

[6]CHEWA J M,REDDYB C C S,RANGAIAHA G P.Improving energy efficiency of dividing-wall columns using heatpumps,Organic Rankine Cycle and Kalina Cycle[J].Chemical Engineering and Processing:Process Intensification,2014,76:45-59.

[7]WANG Y F,TANG Q K,WANG M Y,et al.Thermodynamic performance comparison between ORC and Kalina cycles for multi-stream waste heat recovery[J].Energy Conversion and Management,2017,143:482-492.

[8]JIANG L,LU H T,WANG L W,et al.Investigation on a small-scale pumpless Organic Rankine Cycle (ORC) system driven by the low temperature heat source[J].Applied Energy,2017,195:478-486.

[9]SONG J,GU C W,LI X S.Performance estimation of Tesla turbine applied in small scale Organic Rankine Cycle (ORC) system[J].Applied Thermal Engineering,2017,110:318-326.

[10]USMAN M,IMRAN M,YANG Y M,et al.Thermo-economic comparison of air-cooled and cooling tower based Organic Rankine Cycle (ORC) with R245fa and R1233zde as candidate working fluids for different geographical climate conditions[J].Energy,2017,123:353-366.

[11]CHEN T,ZHUGE W L,ZHANG Y J,et al.A novel cascade organic Rankine cycle (ORC) system for waste heat recovery of truck diesel engines[J].Energy Conversion and Management,2017,138:210-223.

[12]CAO Y,GAO Y K,ZHENG Y.Optimum design and thermodynamic analysis of a gas turbine and ORC combined cycle with recuperators[J].Energy Conversion and Management,2016,116:32-41.

[13]BRAIMAKIS K,KARELLAS S.Integrated thermoeconomic optimization of standard and regenerative ORC for different heat source types and capacities[J].Energy,2017,121:570-598.

[14]CARLSON E.Don’t gamble with physical properties for simulation[J].Chem.Eng.Progress,1996,10:35-46.

[15]INVERNIZZI C M,IORA P,PREIBINGER M,et al.HFOs as substitute for R-134a as working fluids in ORC power plants:a thermodynamic assessment and thermal stability analysis[J].Applied Thermal Engineering,2016,103:790-797.

[16]陈梦琪,于娜,刘育良,等.反应精馏隔壁塔生产乙酸正丁酯的优化与控制[J].化工学报,2016,67(12):5066-5081.CHEN M Q,YU N,LIU Y L,et al.Optimization and control of reactive dividing wall column for production ofn-butylacetate[J].CIESC Journal,2016,67(12):5066-5081.

[17]杨剑,沈本强,蔺锡钰,等.分壁精馏塔分离芳烃的稳态及动态研究[J].化工学报,2014,65(10):3993-4003.YANG J,SHEN B Q,LIN X Y,et al.Steady state and dynamic control of divided-wall column for separating aromatics[J].CIESC Journal,2014,65(10):3993-4003.

[18]QUOILIN S,BROEK MVD,DECLAYE S,et al.Techno-economic survey of Organic Rankine Cycle (ORC) systems[J].Renewable and Sustainable Energy Reviews,2013,22(22):168-186.

[19]杨德明,叶梦飞,杜鹏,等.基于MVR热泵精馏的乙醇-异丙醇分离工艺[J].化工进展,2014,33(5):1344-1347.YANG D M,YE M F,DU P,et al.Research on technologies for separating ethanol and isopropanol based on the MVR heat-pump distillation[J].Chemical Industry and Engineering Progress,2014,33(5):1344-1347.

[20]倪渊,赵良举,刘朝,等.非共沸混合工质 ORC低温烟气余热利用分析与优化[J].化工学报,2013,64(11):3985-3992.NI Y,ZHAO L J,LIU C,et al.Recovery of waste heat of low-temperature flue gas by parametric optimization on organic Rankine cycle with non-azeotropic mixtures[J].CIESC Journal,2013,64(11):3985-3992.

[21]裴刚,王东玥,李晶,等.有机朗肯循环热电联供系统的实验研究[J].化工学报,2013,64(6):1993-2000.PEI G,WANG D Y,LI J,et al.Organic Rankine cycle combined heat and power system[J].CIESC Journal,2013,64(6):1993-2000.

[22]刘杰,陈江平,祁照岗.低温有机朗肯循环的热力学分析[J].化工学报,2010,61(S2):9-14.LIU J,CHEN J P,QI Z G.Thermodynamic analysis of low temperature organic Rankine cycle[J].CIESC Journal,2010,61(S2):9-14.

[23]王慧,马新灵,孟祥睿,等.工质流量对 ORC 低温余热发电系统性能的影响[J].化工学报,2015,66(10):4185-4192.WANG H,MA X L,MENG X R,et al.Effect of mass flow rate on performance of organic Rankine cycle for power generation system with low-temperature waste heat[J].CIESC Journal,2015,66(10):4185-4192.

[24]张新铭,余柄宪,王春.考虑环境影响的 ORC 系统综合评价指标及性能分析[J].化工学报,2014,65(12):4978-4984.ZHANG X M,YU B X,WANG C.Comprehensive evaluation index and performance analysis of organic Rankine cycle system considering environment impact[J].CIESC Journal,2014,65(12):4978-4984.

[25]顾承真,闵兆升,洪厚胜.机械蒸汽再压缩蒸发系统的性能分析[J].化工进展,2014,33(1):30-35.GU C Z,MIN Z S,HONG H S.Performance analysis of mechanical vapor recompression evaporation system[J].Chemical Industry and Engineering Progress,2014,33(1):30-35.

[26]AHMED A A A.Heat pump seawater distillation system using passive vacuum generation system[J].Desalination,2016,397:151-156.

[27]SHU G Q,ZHAO M R,TIAN H,et al.Experimental investigation on thermal OS/ORC (Oil Storage/Organic Rankine Cycle) system for waste heat recovery from diesel engine[J].Energy,2016,107:693-706.

[28]BAO H S,MA Z W,ROSKILLY A P.Chemisorption power generation driven by low grade heat-theoretical analysis and comparison with pumpless ORC[J].Applied Energy,2017,186:282-290.

[29]GHIM G,LEE J.Condensation heat transfer of low GWP ORC working fluids in a horizontal smooth tube[J].International Journal of Heat and Mass Transfer,2017,104:718-728.

[30]SATANPHOL K,PRIDASAWAS W,SUPHANIT B.A study on optimal composition of zeotropic working fluid in an Organic Rankine Cycle (ORC) for low grade heat recovery[J].Energy,2017,123:326-339.

[31]NASIR M T,KIM K C.Working fluids selection and parametric optimization of an Organic Rankine Cycle coupled Vapor Compression Cycle (ORC-VCC) for air conditioning using low grade heat[J].Energy and Buildings,2016,129:378-395.

[32]NEMATI A,NAMI H,RANJBAR F.A comparative thermodynamic analysis of ORC and Kalina cycles for waste heat recovery:a case study for CGAM cogeneration system[J].Case Studies in Thermal Engineering,2017,9:1-13.

date:2017-06-16.

GAO Xiaoxin,gxx@cczu.edu.cn

MVR heat pump distillation process of mixed xylene based on organic Rankine cycle

YANG Deming,GU Qiang,ZHU Biyun,WANG Zhengguang,YIN Yifan,GAO Xiaoxin

(College of Petrochemical Engineering,Changzhou University,Changzhou213164,Jiangsu,China)

Conventional mechanical steam compression(MVR) heat pump distillation for separating mixed xylene exists shortcomings of high compressor power consumption and overhead sensible heat unused.Organic Rankine cycle(ORC) power generation technology can transform the low-temperature waste heat into electricity for compressor,in view of the above,the MVR heat pump distillation processes coupled by the ORC power generation technology and combined with exhaust steam regenerative cycle(EGC) were applied to separate the system.Taking total annual cost(TAC) and energy consumption as the evaluation indexes of separation process,net output power and cycle thermal efficiency are used as evaluation indexes of ORC system.Simulations for the above two kinds of distillation process were performed and the results were compared with the conventional MVR heat pump distillation process.The results show that compared with the conventional MVR heat pump distillation process,the MVR heat pump distillation processes coupled by ORC power generation technology and combined with EGC power generation technology both have certain energy saving and economic advantages,can reduce energy consumption by 9.64% and 9.89%,and save TAC by 3.19% and 3.50% respectively.

mixed xylene system; MVR heat pump; organic Rankine cycle; distillation; computer simulation;energy consumption; total annul cost

TQ 028

A

0438—1157(2017)12—4641—08

10.11949/j.issn.0438-1157.20170781

2017-06-16收到初稿,2017-09-08收到修改稿。

联系人:高晓新。

杨德明(1966—),男,教授。