烟化炉前排风机入口阀门的改造实践

2017-12-22郑源源常海锋李腾飞

郑源源,常海锋,郑 明,李腾飞

(河南豫光金铅股份有限公司,河南济源 459000)

烟化炉前排风机入口阀门的改造实践

郑源源,常海锋,郑 明,李腾飞

(河南豫光金铅股份有限公司,河南济源 459000)

为减少前排风机停机清灰对烟化炉正常生产的影响,实施了2台前排风机入口阀门的前移改造,生产中2台风机平稳倒换,实现备用风机在线清灰,减少风机入口阀门前管道内的积灰,保证了前排风机正常运行,提高了烟化炉系统的生产效率。

风机;阀门;前移;清灰

河南豫光金铅股份有限公司熔炼厂7 m2烟化炉作程于2004年初投产,烟化炉工艺收尘配备前后排风机二次接力进行收尘,氧化锌粉尘穿过前排风机,24 h运行风机振幅达到1.2~1.5 mm,为减少风叶粘灰造成的风机振动过大现象,每天需停机30 min进行风叶清灰。

1 现 状

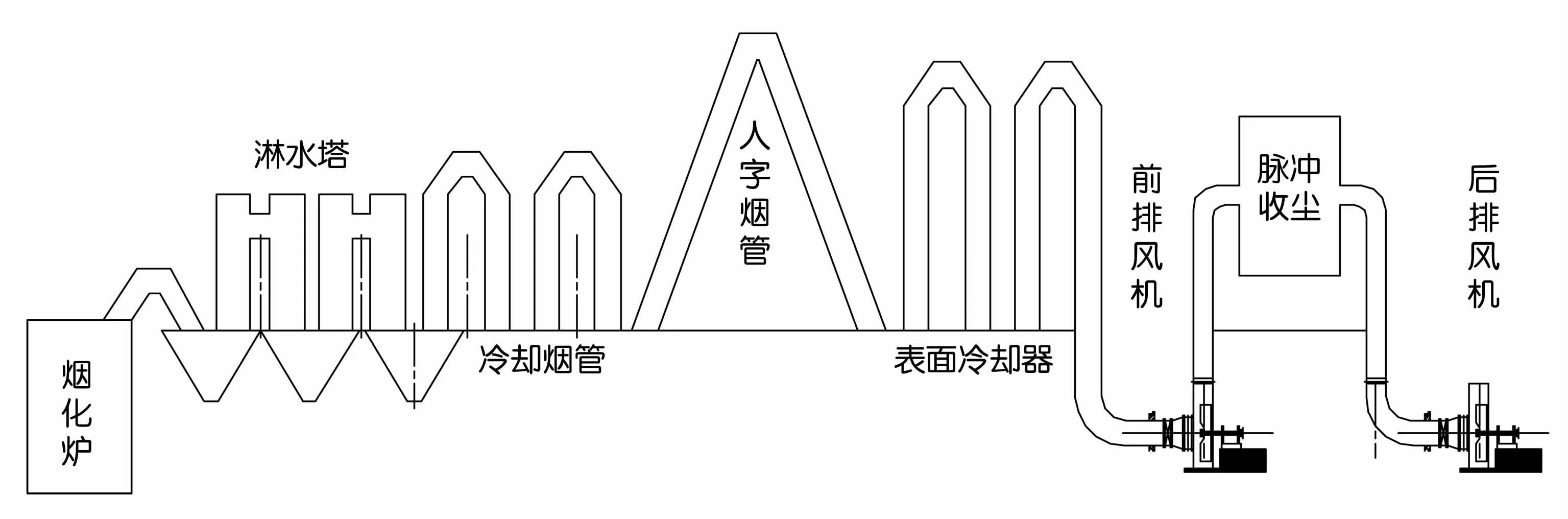

1.1 烟化炉工艺收尘流程

烟化炉工艺收尘流程图如图1所示[1]。

图1 烟化炉工艺收尘流程图

1.2 烟化炉收尘风机的相关参数

1.前排风机:型号Y5-48 12.5D,流量33 800~67 803 m3/h,主轴转速 1 400 r/min,全压 4 234~2 794 Pa,主电机功率110 kW,介质温度140℃,介质密度0.85 kg/m3,主电机:Y315S-4,110 kW。

2.后排风机:型号Y5-48 16.5D,流量53 309~80 125 m3/h,主轴转速 960 r/mim,全压 3 685~3 373 Pa,主电机功率110 kW,介质温度113℃,介质密度0.91 kg/m3,主电机:Y315L1-6,110 kW。

3.单风机配置:型号 Y9-38 12.5D,流量50 312~67 082 m3/h,主轴转速 1 450 r/mim,全压5 805~5 560 Pa,主电机功率200 kW,介质温度200℃,介质密度0.85 kg/m3,主电机:YPT315L2-4,200 kW。

1.3 存在的问题

2台前排风机一用一备配置,但风机入口阀门靠近风机,前排风机入口阀门距前端人字形管分叉处5 m长的管道内容易积灰,在开机情况下无法进行清灰,清灰必须采取停炉、鼓风机降转速、鼓风排空等措施,烟化炉停炉降温清灰对风口水套寿命造成一定的影响。改造前烟化炉前排风机入口阀门安装位置如图2所示。

图2 改造前烟化炉前排风机入口阀门安装位置

前排风机出口至脉冲收尘器入口的2趟支管上各配备1台手动蝶阀。烟化炉前排风机出口蝶阀的安装位置如图3所示。

图3 烟化炉前排风机出口蝶阀安装位置

2 改造方案

拟将前排风机入口蝶阀移至前端人字形管叉分处,在系统不停产的情况下,前排风机倒用、切换管路,实现在线清灰,减少停机时间。并架设蝶阀操作平台,便于操作。改造后烟化炉前排风机入口阀门安装位置如图 4所示[2,3]。

图4 改造后烟化炉前排风机入口阀门安装位置

2017年4月15日至18日利用烟化炉更换炉底耐火材料的时机,实施前排风机入口阀的前移改造。实施要点如下:

1.同一管道上的阀门拆除与拟装部位管道切割不得同时进行,避免中间管道错位或管路支撑所带来的额外工作量。

2.因分支管道与垂直方向夹角,烟灰容易在支管夹角管路内沉积,阀门开启方向应与烟灰堆积偏重方向一致,减少阀门开启时的阻力。

3.在同一个工作台面上操作,阀门移装必须对调安装,如左台风机入口阀门需前移至右台风机的管道上,否则支管阀门入口的积灰将增加阀门开启的负荷。

4.阀门安装时,阀板主轴应水平安装,避免管道内下部积灰影响阀门的正常启闭。

3 改造效果

3.1 提升烟化炉水套的使用寿命

减少停机次数,可有效缓冲进渣时渣包内的热渣对炉底耐火砖的冲蚀,保持炉缸维持在一定的温度,防止水冷水套冷热交替发生的脆性裂变、崩裂;风口水套使用寿命由6个月延长至10个月。

3.2 减少管道积灰的阻力

风机入口阀门与风机百叶阀紧联,因入口蝶阀阻挡,百叶阀上的积灰每次不能彻底地进行清理,造成管道积灰在短时间内形成,风叶粘灰引起风机振动加剧,清灰后风机平稳运行周期缩短;入口阀门前移后,管道清灰孔处可将百叶阀上的积灰彻底进行清除,风机平稳运行期延长,管道阻力降低。

3.3 发挥炉底熔渣的效益

3.3.1 炉底熔渣的作用

目前烟化炉采用双放渣口,抬高放渣口150 mm,保证每次放渣后至少有1 m3的熔渣量(约3.32 t),未放完的熔渣起到以下3种作用:

1.可有效缓冲进渣时渣包内的热渣对炉底耐火砖的冲蚀,保持炉缸维持一定的温度,防止水冷水套冷热交替发生的脆性裂变、崩裂。

2.缩短提温时间,延长吹炼过程,增加冷渣加入量。

3.增加熔池溶渣量,增加含锌水淬固态渣的加入量,提高次氧化锌产量。

3.3.2 炉底熔渣的热能损耗

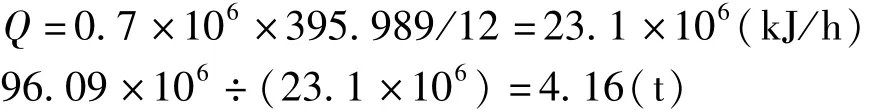

1.每天停炉需将炉底内150 mm的熔渣放掉,7m2的烟化炉约1m3的熔渣量(约3.32 t),单月因清风叶停机排掉的熔渣量为3.32×30×95%=94.62(t)。

2.渣温从1 000℃降低到30℃。

3.铁硅钙渣热比热容1.047 kJ/kg·K。

4.煤粒按含70%有效碳考虑,价格按667元/t计算,每月热损失为1.047×94.62×1 000×970=96.09×106(kJ)。

1 t煤粒发热量:

即每月94.62 t热渣水淬相当于4.16 t煤粒能量消耗。系统作业率按95%计算,每年可减少热量损失折合费用:

667×4.16×12×95%=31 631.81(元/a)

3.3.3 炉底熔渣排放减少的冷渣配入效益

按20%冷渣配入量计算,在不考虑停产因素的情况下,排掉的炉底熔渣可配入的熔渣量为94.62×20%=18.92 t含锌渣处理量。按正常11%的转化率计算,每月次氧化锌产能为18.94×11%=2.08 t。2017年熔炼厂一季度次氧化锌内部结算成本节约的累计效益见表1。

表1 2017年熔炼厂一季度次氧化锌内部结算成本节约的累计效益

参照表1中2017年熔炼厂一季度次氧化锌内部结算成本节约的累计效益计算:

年增加氧化锌产量:

2.08 ×12×95% =23.712(t/a)

熔炼厂年增加效益:

23.712 ×87.56=2 076.22(元/a)

3.3.4 提高系统作业率的效益

1.减少停机时间,改造后每天减少停机30 min,烟化炉作业率按95%计算,每年可节约停机时间:

0.5 ×360×95%=171(h/a)

2.每月平均产量1 200 t估算,参照2017年一季度87.56元/t效益,每年可增加产量:

1 200÷30÷24×171=285(t/a)

分厂增加效益:

285×87.56=24 954.6(元/a)

该项目改造年增效益为:

31 631.81+2 076.22+24 954.6=58 662.63(元/a)

4 经验总结

1.新建烟化炉收尘系统取消前排风机的设置,用锅炉降温或沉降灰斗的降尘,减少工艺收尘中间接力风机风叶粘灰,避免振动造成的停机清灰,提升系统作业率。

2.可将后排风机功率由110 kW提升为200 kW,取消前排风机,只使用后排风机进行收尘。减小收尘风机总功率(200 kW<110 kW+110 kW),系统运行负荷低10%左右,节能效果明显。

3.经济条件允许的情况下,可将管路阀门改为电动阀,减少人员操作的劳动强度,提高自动化控制水平。

5 结束语

针对烟化炉工艺收尘现有二次接力风机运行中存在问题进行的改进,减少风机入口阀门支管内的积灰,实现备用风机在线清灰,节省停机清灰时间,提高系统作业率。对二次接力风机工艺收尘系统作业率的提升有一定的借鉴意义。

[1] 张勇,常海锋,郑明.烟化炉双放渣口的应用实践[J].世界有色金属,2016,(22):21-22.

[2] 胡泽胜,常海锋,孙任威,等.还原炉热渣倒运的改造实践[J].河南建材,2015,(5):12-13.

[3] 《有色冶金炉设计手册》编委会.有色冶金炉设计手册[M].北京:冶金工业出版社,2004.

Reform ing Practice of the Inlet Valve of Fum ing Furnace Front Fan

ZHENG Yuan-yuan,CHANG Hai-feng,ZHENG Ming,LITeng-feng

(Henan Yuguang Gold and Lead Co.,Ltd.,Jiyuan 459000,China)

In order to reduce the influence of the front fan stop ash removal of fuming furnace normal production,implement the two front fan inlet valve of the forward transformation.In the production,the two fans rearrange smoothly,which realize spare online soot blower,reduce dust blower inlet valve before the pipe,ensure the normal operation of the front fan and improve the production efficiency of fuming furnace system.

fan;the valve;moved forward;soot cleaning

TF806

A

1003-5540(2017)06-0041-03

郑源源(1981-),男,助理工程师,主要从事有色金属冶炼生产管理工作。

2017-10-21