旋风收尘器结构形式对收尘效果的影响研究

2016-07-01聪成都建筑材料工业设计研究院有限公司四川成都610051

童 聪成都建筑材料工业设计研究院有限公司,四川 成都 610051

旋风收尘器结构形式对收尘效果的影响研究

童聪

成都建筑材料工业设计研究院有限公司,四川成都610051

摘要在传统直筒式旋风收尘器的结构基础上,提出一种具有新型结构的蜗旋式旋风收尘器,分别对这两种不同结构形式的旋风收尘器流场进行数值模拟,对比研究结构形式对速度场、压力场、颗粒运动轨迹、收尘效率等的影响。结论是:蜗旋式旋风收尘器的流场特性和收尘效果均优于直筒式,该结论为旋风收尘器的结构优化设计奠定了基础。

关键词旋风收尘器直筒蜗旋结构优化流场模拟

0 引言

旋风收尘器是水泥生产工艺中不可或缺的设备之一,其收尘效果直接影响水泥生产系统的生产效率[1]。传统的旋风收尘器结构形式为直筒式,其结构特点为:(1)蜗壳为平顶结构,蜗壳的横截面为对数螺旋面;(2)筒体为直筒结构[2]。本课题提出一种新型的蜗旋式旋风收尘器,它与传统旋风收尘器的结构不同在于:(1)蜗旋式的蜗壳为蜗旋和螺旋组合的结构;(2)蜗壳下方与直筒连接部位设计有缩口。对这两种不同结构形式的旋风收尘器进行对比研究,通过理论分析和数值模拟,研究结构形式对旋风收尘器收尘效果的影响,为旋风收尘器的结构优化设计奠定基础。

1 旋风收尘器模型的构建

以同一规格(直径D为Φ 3 300 mm,高度H为8 000 mm)的两种不同结构形式的旋风收尘器为对象,根据其实际尺寸,分别构建直筒式和蜗旋式的旋风收尘器流场模型,如图1所示。

图1 不同结构形式的旋风收尘器物理模型

2 边界条件与工况参数

对直筒式和蜗旋式旋风收尘器的流场模型分别进行数值模拟研究,采用流体分析软件进行模拟计算。湍流模型运用RNG k-ε湍流模型[3],离散方程选用SIMPLE算法求解压力-速度耦合,旋风收尘器内部为强旋流动,且进出口压力梯度较大,压力插补选用PRESTO!格式,对流项采用一阶迎风格式计算,计算收敛精度为10- 4,其他工况参数如表1所示。

3 数值模拟与结果分析

3.1结构形式对速度场的影响

图2为直筒式和蜗旋式旋风收尘器流场速度云图的对比,可以看出: 蜗旋式旋风收尘器排气筒内的速度大于直筒式,且速度分布更为均匀; 直筒式旋风收尘器锥体内的“速度死区”(速度较小的区域)分布范围多于蜗旋式; 蜗旋式旋风收尘器筒体内的速度分布也较直筒式更均匀;蜗旋式旋风收尘器利用边壁面积更多。因此可以得出,蜗旋式旋风收尘器的流场更为均匀和稳定,有利于收尘效率的提高[4]。

表1 旋风收尘器的工况参数

3.2结构形式对压力场的影响

图3为直筒式和蜗旋式旋风收尘器流场压力云图的对比,可以看出: 蜗旋式旋风收尘器内部整体压力分布较直筒式更均匀; 直筒式旋风收尘器的进出口压差约1 100 Pa; 蜗旋式的进出口压差约700 Pa,因此蜗旋式旋风收尘器的压损更小,相应的能耗更低。

图2 不同结构形式的旋风收尘器速度云图

图3 不同结构形式的旋风收尘器压力云图

3.3结构形式对颗粒轨迹的影响

分别定义粒径为10 μ m、20 μ m、30 μ m、40 μ m、50 μ m、60 μ m、70 μ m、80 μ m的颗粒作为离散相喷射源,模拟颗粒在两种结构形式的旋风收尘器内的运动轨迹,结果如图4所示。可以看出: 蜗旋式旋风收尘器的入口为蜗旋和螺旋组合的结构,对气流和颗粒在竖直方向有良好的导向作用,使气流和颗粒能够更快地运动到筒体和底部锥体,颗粒滞留时间更短,因此压损小; 在蜗旋式旋风收尘器内,50 μ m~80 μ m粒径较大的颗粒在从底部锥体向上运动至缩口位置时无法继续向上运动,表明缩口对颗粒的逃逸起到了阻碍作用,但缩口的阻碍作用对于粒径较小的10 μ m~30 μ m颗粒不明显。

图4 颗粒在不同结构形式的旋风收尘器内的运动轨迹

3.4结构形式对收尘效率的影响

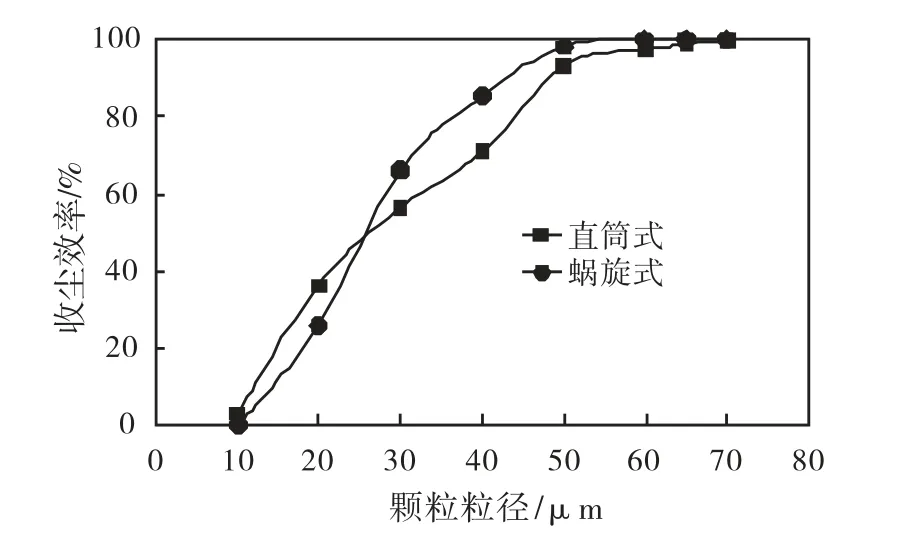

在研究颗粒运动轨迹的基础上,对喷射和逃逸的颗粒数量进行统计如表2所示,以收尘效率=捕集颗粒数/喷射颗粒数[5]来考察收尘效果,并绘制成如图5所示的收尘效率曲线对比。可以看出: 对于粒径小于约25 μ m的颗粒,蜗旋式旋风收尘器的收尘效率低于直筒式;对于粒径大于约25 μ m的颗粒,蜗旋式旋风收尘器的收尘效率高于直筒式;整体而言,蜗旋式旋风收尘器的收尘效率高于直筒式。

表2 结构形式对旋风收尘器的收尘效率影响

图5 不同结构形式的旋风收尘器的收尘效率曲线

4 结束语

本课题提出了一种新型的蜗旋式旋风收尘器,并对传统的直筒式和新型的蜗旋式旋风收尘器的流场进行了对比模拟研究,较全面地考察了收尘器的结构对速度场、压力场、颗粒轨迹、以及收尘效率的影响,并得出以下结论:

(1)涡旋式旋风收尘器内部速度场和压力场较直筒式更均匀,均匀稳定的流场有利于提高收尘效果。

(2)蜗旋式旋风收尘器的压损小于直筒式,有利于降低系统能耗。

(3)蜗旋式旋风收尘器入口的蜗旋和螺旋组合结构,对气流和颗粒在竖直方向有良好的导向作用,颗粒运动速度比直筒式更快,颗粒滞留时间更短,收尘速率更高;其颈部的缩口设计,阻碍了粒径较大的颗粒逃逸,收尘效果更好。

(4)对于粒径较大的颗粒,蜗旋式旋风收尘器的收尘效率更高;而对于粒径较小的颗粒,直筒式的收尘效率更高;整体而言,蜗旋式旋风收尘器的收尘效率高于直筒式。

参考文献

[1]赵幼琨.对影响旋风收尘器实际收尘效率几个非结构因素之浅析[J].内蒙古石油化工,2006(4):65- 66.

[2]邓玉华,陶瑛,杨雅新.高效蜗旋式旋风收尘器与传统收尘器的收尘效率及压损对比的模拟研究[J].河南建材, 2013(4):45- 47.

[3]王福军.计算流体动力学分析—CFD软件原理与应用[M].北京:清华大学出版社,2004.

[4]王振兴,毕荣山,李玉刚,等.入口形状对旋风分离器性能的影响[J].青岛科技大学学报(自然科学版),2012,33(3): 277- 281.

[5]张亚青.旋风除尘器性能的改进及实验研究[D].河北工业大学,2008:29- 30.

中图分类号:TQ172.688.2

文献标识码:B

文章编号:1008-0473(2016)01-0061-03DOI编码:10.16008/j.cnki.1008-0473.2016.01.012

收稿日期:(2015- 10- 21)