基于小波变换的磁粉缺陷图像特征提取与检测

2017-12-22游斌相刘桂华

游斌相,刘桂华,王 姮

(西南科技大学信息工程学院,四川 绵阳 621010)

基于小波变换的磁粉缺陷图像特征提取与检测

游斌相,刘桂华,王 姮

(西南科技大学信息工程学院,四川 绵阳 621010)

荧光磁粉检测技术是一种常见的无损探伤技术,常用于成品、半成品以及原材料的检验,以确保工件质量的可靠性。小波变换作为分析信号频率分量的数学工具,已成功地应用于图像处理的各个领域。将图像小波技术与磁粉探伤技术相结合,能快速、有效地提取出工件的缺陷特征。目前,磁粉缺陷检测通常通过肉眼观察,不仅速度慢,而且效率低。为了在工业生产中实现自动化、提高检测效率、拓展小波变换的实际应用,提出了一套基于小波变换的自动识别方法,并将其用于检测缺陷。首先,利用小波分析方法提取缺陷特征。图像经过小波变换后,可获得其低频系数和高频系数。高频系数较好地保存了图像的边缘信息(缺陷信息)。然后,对高频系数分量进行垂直投影等基础图像处理操作,以获取缺陷特征。最后,使用BP神经网络进行分类识别。测试结果表明,该系统对工件上的裂纹缺陷和凹坑缺陷具有良好的检测效果。

小波变换; 特征提取; 无损探伤; 磁粉检测; BP神经网络; 垂直投影; 连通域; 图像分割

0 引言

磁粉探伤[1]是一种用来检测工件表面缺陷的无损检测技术,其主要原理是通过磁性材料在磁化后工件表面的分布情况来检测缺陷。相对于超声波、射线、渗透等无损检测方法,磁粉探伤成本较低且具有较高灵敏度。

磁粉探伤主要有磁化、喷洒磁悬液、检测以及退磁这4个过程。目前,磁化、喷洒磁悬液以及退磁这3个过程已经在生产线上实现了自动化操作,只有检测部分仍然依靠肉眼识别。肉眼观察时间长了原本就容易疲劳,加上目标都是荧光磁粉,更易导致眼花等问题,造成检测出错。为了实现整个磁粉探伤过程的自动化作业、降低人力成本、提高识别率,可将磁粉探伤技术与图像处理技术融合[2],达到快速、高效的检测目的。

目前,国内外也有不少关于荧光磁粉图像缺陷检测技术的研究,使用较多的是基于缺陷的几何特征来识别[3-4]和检测缺陷。此方法虽然简单,但自适应能力较差。WANG H等[5]利用分形维数来提取缺陷特征,虽计算复杂度较低,但识别率过低。林果等[6]提出了基于主成分分析的方法来识别缺陷,其自适应能力强于几何特征识别的方法,但识别率略差。以上方法的识别率普遍偏低,且自适应能力较差。本文提出的基于小波变换的缺陷特征提取方法,不仅识别率高,而且经过训练之后,自适应能力也较强,能很好地应用到在线工业生产检测中。

1 系统设计

在采集荧光磁粉图像前,需要对待检测的工件进行磁化和磁悬液的喷淋。由于磁悬液的特性会导致采集到的磁痕图像带有紫色反光,故图像处理的第一步就是消除紫色反光区域。由于小波变换具有平滑、滤波的性质,故可不经过滤波处理,直接对消除紫色反光后的图像进行小波变换。对变换后的图像进行垂直投影和图像分割等进一步处理,可获取磁痕图像的特征描述。采用逆向传播(back propagation,BP)神经网络算法进行分类识别。总体算法流程如图1所示。

图1 算法流程图

2 算法研究

2.1 图像预处理

在此系统中,图像预处理的作用是消除紫色反光对磁痕图像的影响。目前有2种方法可以较好地消除紫色反光。①在摄像机上添加紫光滤波片。虽然此方法可以较好地去除紫光,但会损害图像原始数据的完整性,所以不适用于本系统。②通过图像处理的方式来消除紫色反光的干扰。相对于添加滤镜的方法,采用图像处理的方式更简单、可靠。

RGB色彩模式通过红、绿、蓝3种基色的不同程度叠加来产生各种颜色。使用这种方式所产生的颜色能够涵盖人类视力所能感知的所有颜色范围,是目前运用广泛的颜色系统之一。在图像处理中,通常把1张彩色图像划分为红、绿、蓝3个不同的颜色空间进行观察,这样有利于滤除部分颜色噪声。

2.2 小波基础

小波变换[7-8]是一种优秀的数学工具。其通过对信号进行伸缩和平移进行尺度分析,能有效地从信号中提取出各种有用的信息。目前,小波变换被广泛地应用到图像降噪、融合、压缩以及特征提取等多个方面。李孟歆、王冰[9]利用小波变换来提取地砖缺陷;彭庆涛等[10]结合小波分析和灰度纹理特征来提取乳腺X射线图像中的微钙化点区域;刘亚秋[11]使用小波变换来提取布料瑕疵特征,然后使用神经网络进行分类识别。小波变换能够得到广泛应用的根本原因在于它同时具有以下特性:①可实现数据去相关性,即数据的稀疏表示;②具有快速算法;③可多分辨或多尺度表示;④具有局部时频分析的能力。

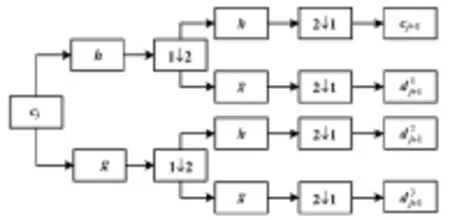

图像小波分解采用二维小波变换快速算法。该算法不断将上一级图像分解成4个子带,即1个低频子带和3个高频子带。二维离散小波分解的定义为:

图2 二维小波分解算法示意图

将原始图像经过一次分解称为单层小波分解。这种分解可以迭代。虽然理论上可以进行无限层分解,但随着分解层数的增加,丢失的数据也会增多,所以需要根据实际需求选择合理的分解次数。

2.3 基于小波变换的缺陷特征提取

2.3.1 裂纹缺陷

在加工柱状工件的过程中,经常会出现竖状裂纹缺陷。原图经过小波分解后,不仅可以缩小图像尺寸、减少计算量,还可以提取出高频细节分量。而高频细节分量则包含了图像的边缘特征,有利于缺陷特征的提取。

图像经小波分解后,可得到低频近似系数、水平细节分量、垂直细节分量以及对角细节分量这4个系数矩阵。其中,水平细节分量保存了水平方向的边缘信息,垂直细节分量保存了垂直方向的边缘信息,对角细节分量则保存有对角边缘信息。因裂纹缺陷都是竖直的,故选用小波分解后的垂直细节分量作进一步的算法处理。由于裂纹缺陷的亮度较高且非常集中,经小波分解后的垂直细节分量对比度也较大,因此可对提取出的垂直细节分量作垂直投影[12],即统计每一列像素值的和。将计算得到的投影向量作为特征向量,等待进一步的分类识别处理。设Img为原始图像经过小波分解后的垂直细节分量,his(i)为投影向量,则其计算过程可表示为:

[m,n] = size(Img);

for i = 1:n

for j = 1:m

his(i) = his(i) + Img(j,i);

2.3.2 凹坑缺陷

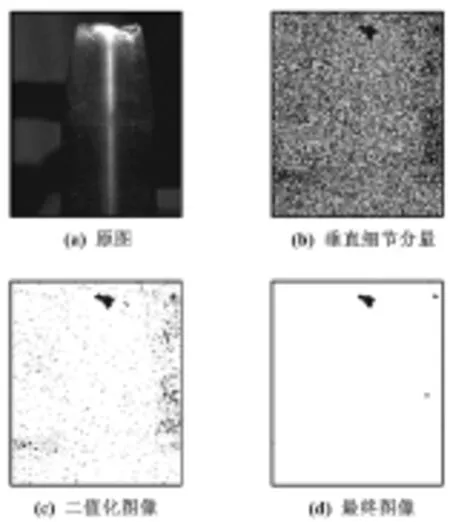

凹坑缺陷特征提取过程如图3所示。

图3 凹坑缺陷特征提取过程示意图

除裂纹缺陷外,凹坑缺陷也是一种常见的缺陷。提取凹坑缺陷特征时,首先需获取小波二层分解后的细节分量,再进行图像二值化和形态学等算法处理。

图像经过二层小波分解后,在高频分量中,虽然可以很清楚地看到凹坑缺陷,但依旧存在很多细节干扰,故需对图像作进一步处理。

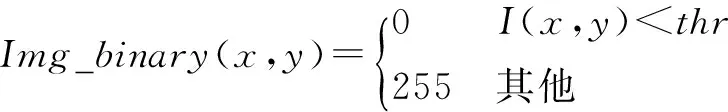

图像二值化处理可以在保留缺陷的同时滤除大部分冗余信息,其数学表达式如下:

式中:I(x,y)为原图像的像素值;thr为提前设定好的阈值;Img_binary(x,y)为二值化处理后的像素值。

在形态学中,结构元素是最基本的概念,其在形态学变换中的作用相当于1个滤波窗口。用B代表结构元素,x代表空间中的某一点,则将B对E进行腐蚀和膨胀分别定义为:

X=E⊙B={x:B(x)⊂E}

(1)

Y=E⊕B={y:B(y)∩E≠Φ}

(2)

腐蚀可理解为压缩边界点,使边界变小的过程。膨胀则相反,是扩充边界点、使边界变大的过程。图像经过腐蚀膨胀处理后,可以有效地消除干扰点。

连通域是指处于相邻位置的像素点具有相同像素值的图像区域。对于没有凹坑缺陷的图像来说,其处理后的图像连通域较小;而对于有凹坑缺陷的图像,其连通域通常较大。故可通过比较处理后图像的连通域大小来判断其是否存在凹坑缺陷。首先,计算图像处理后的各连通域大小;然后,从中选取最大值作为该图像的连通域特征值;最后,再使用分类器分类识别。

3 分类识别

BP神经网络[13-14]由信息的正向传播和误差的反向传播这2个过程组成,是1种误差反向传播训练的多层前馈网络,主要包含输入层、隐层(中间层)和输出层。其中:输入层主要负责接收外来信息并传递给中间层;中间层负责信号的变换与处理,并将处理结果传递给输出层;输出层则负责向外界输出信息处理结果。在训练的过程中,可不断地通过误差反向传播来调整网络的权值大小,直到输出误差减小到允许的范围内。BP神经网络具体实施步骤如下。

①初始化,随机分配权值;

②根据给定样本的输入/输出值,计算各层的输出;

③求各层的学习误差,并修正权值;

④根据实际需求,判断目前的分类器是否满足要求。如果满足要求即结束算法;否则,返回执行步骤③。

4 试验数据分析

试验设备使用大恒DH-HV5051系列紧凑型USB接口,高分辨率CMOS工业数字摄像机,以及CJW-1000I交流磁粉探伤机。整个试验过程步骤如下。

①在获取荧光磁粉图像后,进行R、G、B通道分解,消除紫色反光。通过试验发现,分解后的红色通道和蓝色通道在原紫色反光区域仍存在高亮度的反光,只有绿色通道的图像能较好地滤除紫色反光。故选取绿色通道的图像作进一步处理。

②对消除紫色反光的G通道图像进行单层小波分解,并求取垂直细节分量的垂直投影向量。

图4为有缺陷工件和标准件(没有缺陷)的各小波分量垂直投影图。其中,投影值即像素点个数。

图4 各小波分量垂直投影图

对于水平细节分量和对角细节分量,有、无缺陷的垂直投影差别不是很大,没有可比性,故不可作为特征描述向量。比较图4(c)和图4(d)中的垂直细节分量投影,标准件的垂直细节分量投影值主要分布在100以下,少部分在[100,140];而有缺陷工件的垂直细节分量投影值虽大都小于100,但在缺陷部位的投影值较大,基本在350以上,这和标准件的垂直投影形成了鲜明的对比。因此,可用垂直细节分量投影值作为缺陷特征的描述向量。

③对步骤②中的低频细节分量再进行一次小波分解,并对分解后的垂直细节分量进行二值化、形态学等图像算法处理。凹坑缺陷处理过程图如图5所示。

图5 凹坑缺陷处理过程图

图5(a)为去除紫色反光后的原图像,图5(b)为2次小波分解后的垂直细节分量图,图5(c)为二值化处理后的图像,图5(d)为形态学处理后的最终图像。从图5中可清晰地看到,图像的二值化处理在保留前景(缺陷)的基础上,去除了大部分噪点。后期再通过形态学处理,又去除了大部分的噪点,并较好地保留了前景图像。最后,计算图像中黑色部分各连通域的大小,并选取最大值作为特征值进行分类识别。

每个图像处理后都会留存有大小不一的连通域。表1给出了部分图像处理后的连通域值。表1中:每一行的连通域值均从大到小排列;常数代表像素点个数,“×”表示没有连通域。

表1 部分图像的连通域值(处理后)

从表1中可看出,每幅图像的最大连通域值都远大于其他连通域值,且有缺陷图像的最大连通域值远大于标准图像(无缺陷图像)的最大连通域值。故可利用图像处理后的最大连通域值来描述凹坑缺陷。

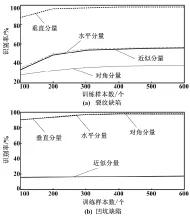

④使用BP神经网络进行分类识别。在试验过程中,对不同的训练样本数以及小波的每个分量都进行了测试,所得缺陷识别率如图6所示。随着训练样本数量的增多,缺陷识别率也随之增大。当训练样本数量达到400个时,缺陷识别率趋于稳定。

图6 缺陷识别率曲线

从试验结果来看,对于裂纹缺陷,使用水平细节分量来提取特征进行分类识别的效果最差,识别率低于40%;使用低频近似系数和高频对角细节分量来提取特征进行分类识别的效果相近,识别率不到60%;使用垂直细节分量来提取特征进行分类识别的效果最佳,识别率高达98.3%。对于凹坑缺陷,使用垂直细节分量、水平细节分量以及对角细节分量的识别率都接近98%,而近似分量的识别率很低,不到20%。综合试验数据来看,采用小波分解的垂直细节分量作特征提取是较好的选择。

5 结束语

本文基于磁粉探伤,提出了使用小波变换来提取荧光磁粉图像缺陷特征的方法。原始图像经过小波分解后,可获得其高频系数分量,在高频细节分量中能较好地保存图像的边缘信息。缺陷特征往往存在于边缘信息中,故可进一步通过处理高频分量来获取缺陷特征。通过试验发现,对分解后的垂直细节分量作垂直投影或形态学等方法的处理,可以较好地获取缺陷的特征描述。使用BP神经网络进行分类识别。试验数据表明,该方法对于裂纹缺陷和凹坑缺陷都具有较高的识别率。

[1] 李家伟,郭广平.无损检测手册[M].北京:机械工业出版社,2012.

[2] 张家栋,张强,霍凯.图像处理在轴承荧光磁粉探伤中的应用研究[J].计算机技术与发展,2009,19(8):216-219.

[3] 初延亮.磁粉检测裂纹图像特征提取方法研究及实现[D].绵阳:西南科技大学,2015.

[4] 杨志军,陈亮,刘延雷,等.焊缝裂纹缺陷的磁粉检测自动识别方法研究[J].制造业自动化,2016,38(4):22-25.

[5] WANG H,BU Y,ZHANG H,et al.Defect detection of magnetic particle indication image based on fractal dimension[J].Application Research of Computers,2015,32(2):603-605.

[6] 林果,刘桂华.基于主成分分析的荧光磁粉检测缺陷识别技术[J].微型机与应用,2016,35(1):85-87.

[7] 孙延奎.小波变换与图像、图形处理技术[M].北京:清华大学出版社,2012.

[8] 于凤芹.实用小波分析十讲[M].西安:西安电子科技大学出版社,2013.

[9] 李孟歆,王冰.一种基于小波变换的墙地砖缺陷图像特征提取方法[J].电子技术与软件工程,2015(13):109.

[10]彭庆涛,吴水才,高宏建,等.基于小波分析和灰度纹理特征的乳腺X线图像微钙化点区域的提取[J].北京生物医学工程,2015(5):462-467.

[11]刘亚秋.基于小波分析和神经网络布料瑕疵识别与分类算法研究[D].武汉:武汉科技大学,2015.

[12]冈萨雷斯.数字图像处理[M].阮秋琦,译.3版.北京:电子工业出版社,2011:209-210.

[13]HAGAN M T,DEMUTH H B,BEALE M.Neural network design[M].Beijing:China Machine Press,2002.

[14]LI P R,ZHU L,WU F S,et al.BP neural network algorithm improvement and application research[J].Journal of Heze University,2016,38(2):13-17.

FeatureExtractionandDetectionofMagneticParticleDefectImageBasedonWaveletTransform

YOU Binxiang,LIU Guihua,WANG Heng

(College of Information Engineering,Southwest University of Science and Technology,Mianyang 621010,China)

Fluorescent magnetic particle detection technology is a common non-destructive inspection technology;it has been often used in inspection of finished products,semi-finished products and raw materials,to ensure reliability of the workpiece quality.Wavelet transform,as the mathematical tool for analyzing signal frequency component,has been successfully applied in various fields of image processing.The combination of image wavelet technology and magnetic particle flaw detection technology can fast and efficiently extract the defect features of workpieces.At present,the result of magnetic particle detection usually can be observed by naked eyes,which is slow and inefficient.In order to realize automation in industrial production,improve detection efficiency,and expand the practical application of wavelet transform,a set of automatic identification method based on wavelet transform is proposed to detect defects.Firstly,the wavelet analysis method is utilized to extract defect features.After wavelet transforming,the high frequency coefficient and low frequency coefficient of an image can be obtained,and the image edge information(defect information) can be better preserved in high frequency coefficient.Then,on the basis of high frequency coefficient component,the basic image processing operations such as vertical projection are conducted to obtain defect features.Finally, classifying recognition is realized by using BP neural network.The test results show that the system features excellent effects on detecting the crack defects and pit defects of the workpieces.

Wavelet transform; Feature extraction; Nondestructive inspection; Magnetic particle detection; BP neural network; Vertical projection; Connected domain; Image segmentation

修改稿收到日期:2017-06-13

国家“十三五”核能开发科研基金资助项目(20161295)、四川省重点实验室开放基金资助项目(13zxtk0504)

游斌相(1991—),男,在读硕士研究生,主要从事机器视觉、模式识别技术的研究,E-mail:744710304@qq.com;刘桂华(通信作者),女,博士,教授,主要从事机器视觉、图像处理和模式识别等方向的研究,E-mail:liughua@163.com

TH-39;TP391.4

A

10.16086/j.cnki.issn1000-0380.201712021