半自磨机液压润滑系统改进

2017-12-22卢怀武

卢怀武

(云南锡业股份有限公司,云南 个旧 661200)

半自磨机液压润滑系统改进

卢怀武

(云南锡业股份有限公司,云南 个旧 661200)

半自磨机运行一段时间后,其空心主轴与合金轴瓦都会出现轻微的不均匀磨损,其润滑油压随磨机转动出现周期性波动,波动值超过安全设定值会造成非计划故障停车,这是行业内比较难以解决的问题。因此,本文以半自磨机液压润滑系统为研究对象,分析如何选择、计算液压蓄能器,将各个轴瓦器的润滑油压稳定在安全允许的范围内,降低设备故障停车率。

半自磨机轴瓦;润滑稳压;蓄能器

1 简介

云南锡业股份有限公司大屯分公司官家山选厂选矿车间安装有一台Φ6.7×3.4 m半自磨机,电机功率2 400 kW,有效容积116 m3,筒体工作转速12.4 r/min。由中信重工机械股份有限公司生产。大型半自磨机主要用于粉磨各种硬度的矿石和物料,破碎比高,可靠性高,适应性强,处理能力大,广泛用于选矿、冶金、建筑及化工等各工业场合。

大型半自磨机代替传统的三段破碎机,具有选择性磨碎作用、破碎比大、一次成品、过粉碎矿粒少、物料输送方便等特点。同时,它还可以大大简化工艺流程,降低建设投资和运行费用,提高产量和质量,完善自动化水平。

本磨机选用一台TE21604200静压轴承润滑站,满足磨机主轴承及小齿轮轴承不同的润滑要求。它由高压供油系统、低压循环系统组成。

液压站高压系统:该系统包括2台齿轮泵(1台运行,1台备用)。2台油泵之间可以进行切换。任意一台高压泵通过磁性吸油滤油器从吸油室抽油分别提供给主轴承的两个轴瓦。在每个轴瓦处,高压油被分流马达分成2路,向轴瓦轴衬的2个油腔提供相同流量的润滑油,起支撑和润滑主轴承的作用。在每个轴瓦的分流器下游安装有2个压力表、2个压力传感器、2个流量传感器,分别用来检测轴瓦2个油槽处的入口油压和流量。只有全部压力和流量连锁都满足时,磨机才能启动或继续运行。

液压站低压润滑系统:该系统包括2台油泵(1台运行,1台备用)。低压系统通过磁性吸油滤油器从回油室抽油经过精过滤并冷却,其中一部分供小齿轮轴组润滑、散热使用,其余部分流入油箱用于系统自身的循环过滤冷却。润滑站原理如图1所示。

图1 润滑站原理图

2 存在的问题

2.1 欠压停机

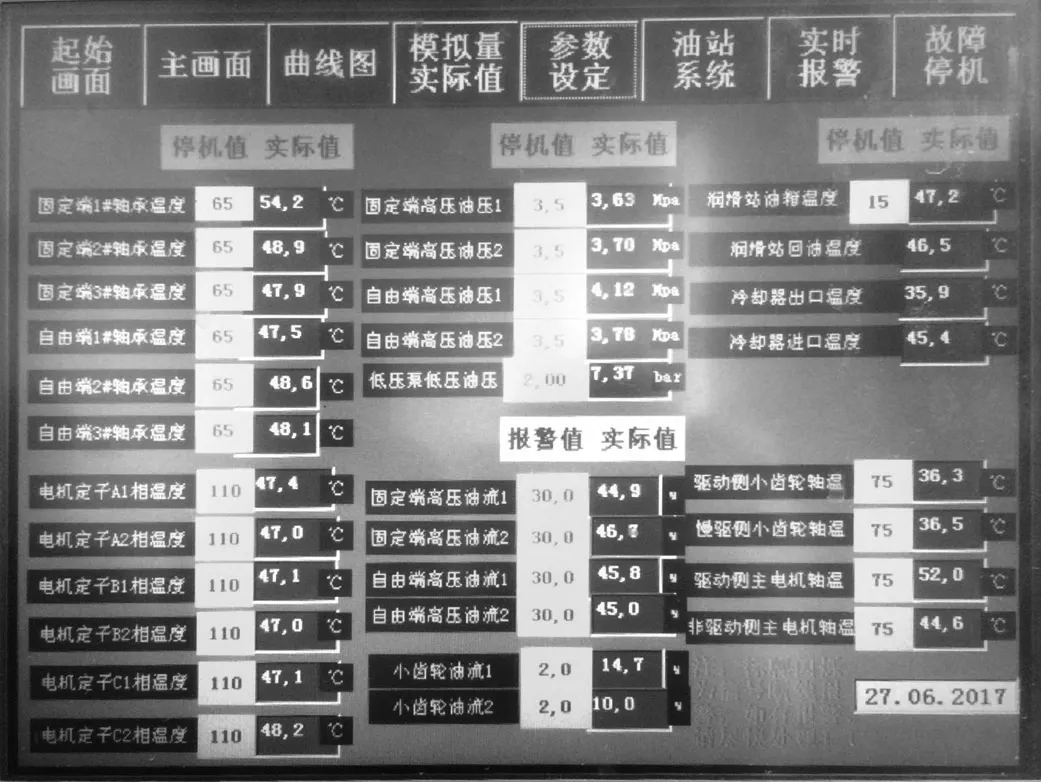

磨机连续运行加上加工工艺偏差,其轴瓦与空心轴的间隙会出现不均匀,磨机运行时其润滑油压呈周期性波动,如图2所示。磨机控制系统设定最低压力3.5 MPa,当润滑站输出压力小于3.5 MPa时,系统报警,如低压力持续3 s,磨机自动停机。由于润滑站输出压力较低,经常出现自动停机情况。压力控制界面、报警界面和故障停机界面分别如图3、图4、图5所示。

图2 润滑油压脉动示意图

2.2 突然停电时磨机筒体惯性对轴承造成冲击损坏

由于没有失压保护,意外停电时,压力突降为零,磨机两端空心轴快速落下,对轴承长生冲击,导致轴承意外损坏。

3 改进方案

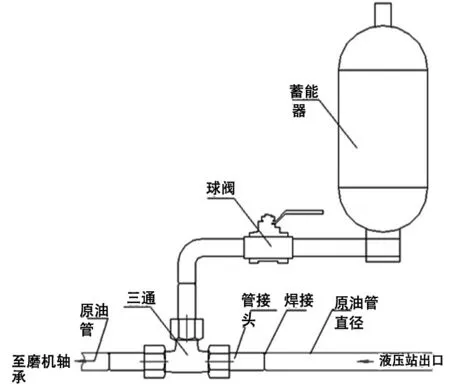

根据磨机主轴承液压系统周期性波动和在意外停电或者运行中断点欠压等情况下给主轴承供油的需要,增加蓄能器自动保压设备,安装于磨机主轴承液压站两侧,并与磨机主轴承液压站一起使用,如图6所示。

人们可以选用皮囊式蓄能器,通过压缩气体完成能量转化,使用时首先向蓄能器充入预定压力的气体。当系统压力超过蓄能器内部压力时,油液压缩气体,将油液中的压力转化为气体内能;当系统压力低于蓄能器内部压力时,蓄能器中的油在高压气体的作用下流向外部系统,释放能量。选择适当的充气压力是这种蓄能器的关键。

图3 压力控制界面

图4 报警界面

图5 故障停机界面

3.1 计算因轴瓦间隙变大、压力减小所需补充的流量

根据流量与压力的关系式:

图6 蓄能器安装示意图

式中:Q——流量,m3/s;μ——流量系数,与阀门或管子的形状有关;0.6~0.65;A——液压油通过的轴瓦间隙折合面积,m2;P——压力差,Pa;ρ——流体的密度,kg/m3。

在式中,μ、ρ为常量,油压变化,影响不大,因液压系统中采用流量平衡阀,流量Q=40 L/min也作为常量考虑,变化的是轴瓦间隙A和压力P。将轴瓦间隙增大前、后的压力进行比较,得出:

根据现场实测:轴瓦间隙增大前,油压值P1=4.2 MPa,轴瓦间隙增大后,油压值P2=3.4 MPa,时长t=5 s。

轴瓦间隙增大后,要保持原有的压力,流量Q瞬时需增加ΔQ=4.4 L/min,在轴瓦间隙增大时间区域,需补给润滑油体积:ΔV=0.37 L。

3.2 蓄能器选择

蓄能器根据使用情况的条件不同,容量计算分为三种情况:蓄能器作为动力源使用,其排油速度较快;蓄能器作为动力源使用,其排油速度较慢;蓄能器作为吸收压力冲击和压力脉动使用。

根据磨机润滑系统运行工况,选择“蓄能器作为动力源使用,其排油速度较慢”工况条件。在这种工况下,蓄能器的作用是保持系统压力,补偿泄漏等情况,蓄能器内气体的变化状态,可按等温变化考虑。即:

式中:P0——供油前充气压力(Pa);P1——最高工作压力(Pa);P2——最低工作压力(Pa);V0——供油前蓄能器气体容积,即蓄能器的总容量(L);V1——压力P1时的气体容积(L);V2——压力P2时的气体容积(L)。

由上式可知,当工作压力从P1降为P2时,气体容积变化量,即蓄能器排出的油量ΔV为:

于是,蓄能器的总容积为:

补偿氮气型皮囊式蓄能器只许75%充有油液,以免皮囊产生大的收缩,预充压力可选择高于最低工作压力的0.9倍,这样卸荷至最低压力P1时,蓄能器内保留约10%容量的剩余油量。

根据已有条件:取充气压力设定为:P0=3.2 MPa;最高工作压力:P1=4.2 MPa;最低工作压力:P2=3.8 MPa;ΔV=0.37L。得出:V0=4.7L。根据蓄能器选型样本,选NXQA-16/31.5-L-Y型皮囊式蓄能器。

4 结论

液压站安装蓄能器,起到对磨机的保护作用,主要达到四个目的。一是存储能量。蓄能器可作辅助动力源,减小装机容量,补偿泄漏,作紧急动力源,构成恒压油源。二是吸收液压冲击。换向阀突然换向、执行元件运动的突然停止都会在液压系统中产生压力冲击,使系统压力在短时间内快速升高,造成仪表、元件和密封装置的损坏,并产生振动和噪声。为保证吸收效果,蓄能器应设置在冲击点附近,所以蓄能器一般装设在控制阀或液压缸等冲击源之前,可以很好地吸收和缓冲液压冲击。三是消除脉动、降低噪声。装设蓄能器,可以大量吸收脉动压力和流量中的能量。在流量脉动的一个周期内,瞬时流量高于平均流量的部分油液被蓄能器吸收,低于平均流量部分由蓄能器补充,这就吸收了脉动中的能量,降低了脉动,减小了其对敏感仪器和设备的损坏。四是回收能量。能量回收可以提高能量利用率,这是节能的一个重要途径。蓄能器因为可以暂存能量,所以其可以用来回收多种功能、位置势能。

1 中信重工机械股份有限公司.Φ6.7×3.4 m半自磨机使用说明书[M].洛阳:中信重工机械股份有限公司,2010.

2 钟 洪,张冠坤.液体静压动静压轴承设计使用手册[M].北京:电子工业出版社,2007.

Improvement of Semi-autogenous Mill Hydraulic Lubrication System

Lu Huaiwu

(Yunnan Tin Industry Co.,Ltd.,Gejiu 661200,China)

After running for some time,the semi-autogenous mill has slightly uneven wear on the hollow main shaft and the alloy bearing bush.The lubricating oil pressure fluctuates cyclically with the rotation of the mill.When the fluctuation value exceeds the safety set value,it causes unplanned failure Parking,this is the industry more difficult to solve the problem.Therefore,in this paper,the semi-autogenous mill hydraulic lubrication system as the research object,analyze how to choose,calculate the hydraulic accumulator,the oil pressure of each shaft pot pressure stabilized within the allowable range of safety,reduce equipment failure rate.

semi-auto mill bearing; lubrication pressure; accumulator

TH117.2

A

1008-9500(2017)11-0131-04

2017-09-26

卢怀武(1965-),男,云南保山人,高级工程师,从事矿山技术工作。E-mail:luhuaiwu@126.com