小组立机器人装焊生产线总体设计研究

2017-12-22吉永军朱玉龙刘建峰

吉永军,朱玉龙,刘建峰

(1. 江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003;2. 上海外高桥造船有限公司,上海 200137)

小组立机器人装焊生产线总体设计研究

吉永军1,2,朱玉龙2,刘建峰2

(1. 江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003;2. 上海外高桥造船有限公司,上海 200137)

基于典型小组立工件的生产纲领,分析小组立工件的加工工艺,制订详细的加工工艺路线,对小组立机器人装焊生产线的工位进行总体布置设计。依据典型工件的生产纲领,从组成设备和系统集成控制2个方面对焊接机器人工作站进行设计研究。从生产节拍、工作人数、产品质量、生产连续性和生产管理等5个方面对小组立机器人装焊生产线与传统小组立生产方式进行对比分析。结果表明:相对于传统小组立生产方式,小组立机器人装焊生产线的生产效率更高,所需人数更少,产品质量更稳定、更优异;同时,具有生产连续性好、生产管理更智能化等特点,能达到提高生产效率、降低人数、改善焊接质量的目标,使小组立工件生产形成规模化、高效化和批量化的智能制造模式。

小组立机器人装焊生产线;工艺分析;总体设计;效果评价

0 引 言

随着机器人焊接技术的快速发展,机器人焊接技术在船舶建造过程中的应用得到广泛关注。小组立工件作为船舶建造过程中的重要中间产品,具有结构简单、数量庞大等特点,适合形成机器人装焊流水线进行生产[1]。然而,当前我国绝大部分造船企业仍采用传统的人工焊接方式进行小组立部件的生产制造,自动化程度不高,没有形成智能化流水作业,存在劳动力成本高、耗费工时长、质量不稳定和生产连续性差等问题,远不能满足现代造船企业的要求[2]。采用小组立机器人装焊生产线能有效降低劳动成本、缩短生产工时及提升生产质量[3]。

本文对此,基于小组立机器人装焊生产线项目的前期研究,对生产线的总体设计进行探讨。总体设计需满足周边设备和生产环境对机器人的约束,其合理性直接关系到整个生产线的总体性能,影响船舶建造过程中物流和信息流的传递。

1 小组立机器人装焊生产线的总体设计依据

该生产线以生产船体中部肋板为主(见图1),与生产双层底分段的平直流水线形成前后道流水线。该类型小组立尺寸为 3200mm×2400mm,焊缝为长12600mm,焊脚高度为7mm的双面角焊缝;要求表面无气孔、裂纹及未熔合等缺陷,成型均整,焊缝边缘与母材融合良好;达到所要求的焊接速度,保证焊接质量。根据生产纲领,计划该类型小组立月产量为1200件,日产量为50件,采用二班制,要求每个工件的生产工时≤1200s。

2 工艺分析及工位布置设计

在规划小组立机器人装焊生产线之前,需对该类型小组立加工工艺流程进行分析,制订详细的小组立加工工艺路线,确定生产线的生产工位[4]。

传统小组立制造通常按照装配→点焊→焊接→修补→背烧的工艺流程进行操作,工件位置不发生移动。采用机器人装焊时,考虑到提高生产效率,通过将生产工艺流程转化为机器人装焊生产线上的每道工位,使小组立工件的位置随着工艺流程的变化发生流动,而原有的各工艺流程依照流水线的方式布置为各工位,主要包括进料区域、装配工位、机器人焊接工位、修补工位、背烧工位和托盘区域(见图2),生产线布置按工艺流程顺序连接,避免物流交叉;在对小组立工件进行组焊时,事先在装配工位点固焊, 提高工作效率;小组立工件按照设计的焊接工艺顺序实现机器人自动焊接;在修补工位检验小组立工件的焊接质量,对焊接有缺陷的工件进行手工修补,提升焊接质量;在背烧工位采用自动背烧设备施工,以消除焊接过程中可能产生的应力和局部变形;小组立以零件的形式进入到流水线上,从流水线出来后变为合格的小组立产品。生产工位布置图见图2。

3 焊接机器人工作站的设计

3.1 焊接机器人工作站

根据生产节拍的要求及焊缝长度,对焊接机器人工作站进行设计。该类型小组立焊缝总长度为12600mm,其总体布置形式见图3,由双机器人、龙门架、机器人旋转装置、焊接电源、送丝装置、清枪剪丝装置、冷却水循环器、防撞器、CCD相机、系统集成控制箱及安全围栏等组成。工作站机器人需在焊接工作开始之前进行示教,检验是否存在干涉,耗费时间约为 100s;待检验完成之后,工作站通常采用双机器人同时焊接,若该类型小组立工件焊缝为7mm双面角焊缝,则水平焊速度为400mm/min,立焊速度为130mm/min,耗时为960s;考虑到工件输送及其他时间约为 100s,该类型小组立的焊接机器人工作站生产节拍为1160s。

3.2 工作站系统集成控制

工作站系统主要包含焊接工艺数据库、自动编程及仿真系统、视觉识别系统、运行控制系统和生产信息管理系统(见图4)。

读取小组立工件Tribon图纸数据,通过系统分析获得焊缝位置;基于焊接工艺数据库,根据不同构件的焊接要求自动生成焊接工艺;自动编程及仿真系统将焊接的路径、焊枪的姿态及焊接工艺相叠加,形成机器人焊接程序,并进行离线仿真优化;在实际焊接过程中,基于工件基准点,通过视觉识别系统对焊接工件进行识别判断,并修正焊缝偏移;运行控制系统读取焊接程序,对焊接机器人、焊接电源及送丝机等设备进行综合调度控制,完成小组立工件复杂轨迹的自动焊接;生产信息系统对机器人工作站、物流系统及辅助设备等进行实时监测,从而实现对生产过程参数、生产状况和故障信息的统计[5]。

3.2.1 焊接工艺数据库

焊接专家数据库技术是一种预先设定焊接条件,通过数据库命令调出设定的焊接条件的技术。该数据库为多种焊缝形式设定特定的焊接参数及工艺,可根据工件焊缝形式直接调用相应数据,自动生成焊接工艺表,并直接在焊接程序中应用;同时,可根据自身工艺需求对该工艺表进行调整和修改。该技术可大大简化示教工作量,提高编程效率。

3.2.2 自动编程及仿真系统

不同小组立的焊缝形式和焊缝布置不同,自动编程系统能通过读取Tribon图纸数据完成工件坐标系位置标定和工作轨迹信息获取,实现工件焊缝数据编辑、自动编程、自动调用焊接数据库及调用程序自动焊接等。编程时,系统将焊接的路径、焊枪的姿态及焊接工艺相叠加,形成机器人焊接程序,可在系统中进行离线仿真,判断与工件的干涉,并自动优化。

3.2.3 视觉识别系统

视觉识别系统采用安装在移动装置上的摄像机,通过移动装置的运动对工件进行扫描,根据扫描结果对焊接工件的种类进行识别判断,自动调用相应的焊接程序。扫描完成后,可在监控器上生成带有工件种类和工件位置信息的2D图像。 视觉识别系统不仅不必从外部输入任何信息,而且可自动调用、编辑已识别的工件信息。

在操作人员完成对系统的简单编辑后,利用龙门架视觉摄像头对平台工件进行位置校正,选取工件2~3个基准点,并检测其实际位置,通过修正程序中基准点的位置,使机器人在焊接过程不受工件加工、组对拼焊和焊接装夹定位带来的误差的影响,自动寻找焊缝并识别焊接情况,修正焊缝偏移。

3.2.4 运行控制系统

生产线运行控制系统通过应用变位机空转回避技术、断电记忆技术和喷嘴接触防碰撞技术,对焊接机器人、焊接电源及送丝机等设备进行综合调度控制,完成小组立工件复杂轨迹的自动焊接,实现柔性化、自动化的焊接制造。

3.2.5 生产信息管理系统

信息管理系统采用单元式模块化全数字控制,采用基于Visual Studio可视化界面及Oracle数据库开发的B/S架构研制,由生产管理、设备管理、故障诊断、质量监控、物流及生产状况视频监控等5个模块组成,能实时监控机器人工作站、物流系统及辅助设备等车间所有设备的实时状态,统计生产过程参数、生产状况、故障信息和品质管理,同时能生成各种报表。

4 效果分析评价

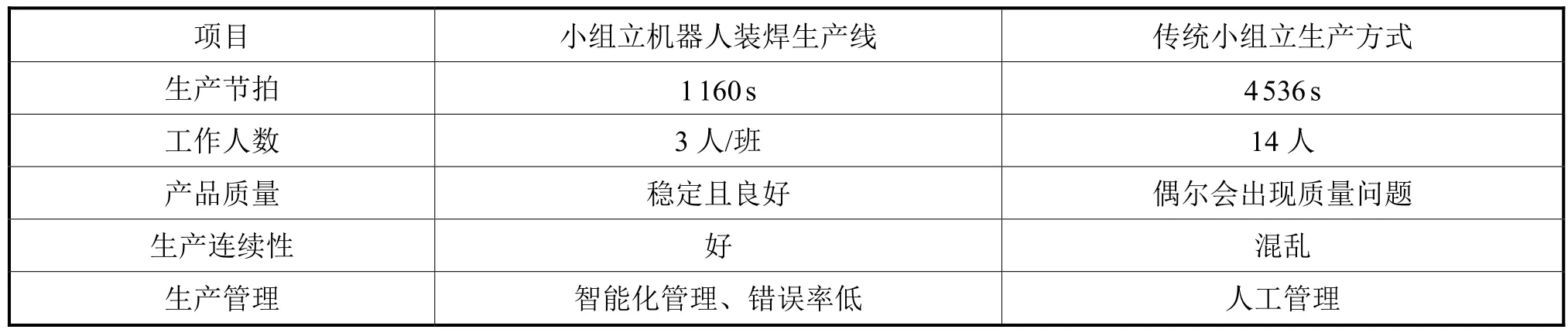

4.1 生产节拍对比分析

通过对小组立生产进行统计可知,当前1名焊工每天焊接的长度约为100m,若该类型小组立(如图1所示)焊缝长度为 12600mm,则焊接生产节拍为 4536s。若采用小组立机器人装焊生产线焊接该类型小组立,焊缝长度为 12600mm,采用双机器人进行焊接,焊脚高度 7mm,双面角焊缝,水平焊接速度为400mm/min,则该工件的生产节拍为1160s。

4.2 人数对比分析

目前,小组立工件生产主要采用分段区域生产模式,1个分段的小组立集中在1个区域生产,以此降低管理难度。但这也会降低小组立的生产效率。采用分段区域生产模式时会将大量小组立零件运输至该区域,装配工需花费大量时间寻找相互对应的小组立零件,因此装配效率较低。此外,当前小组立生产的火工仍采用人工火工修补的方式,与小组立机器人装焊流水线的自动背烧工位相比效率偏低。按照生产纲领要求,日产量为50件,每个小组立焊缝长度为12600mm,需焊工7人、装配工4人、修补火工背烧人员3人,共计14人。

采用小组立机器人装焊生产线后,在对该类型小组立工件进行装配时将配有一张快速装配图,零件将形成固定流向,可减少不必要的辅助装配时间(如寻找与板材配对的加强筋所耗费的工时),且装配工仅需装配1种类型的小组立,动作熟练,因此仅需1名装配工即可满足流水线生产要求。此外,流水线采用自动背烧设备,能对小组立工件进行快速背烧,需1名工人来控制背烧设备。因此,根据生产纲领,采用两班次,每班次需配备1名装配工、1名机器人操作员及1名修补火工人员,两班制共需6人。

4.3 其他对比分析

小组立机器人装焊生产线采用机器人进行生产,得到的小组立产品的质量相比采用传统小组立生产方式更优,返修率更低;机器人装焊生产线形成流水线式生产,相比传统的生产方式具有良好的连续性;机器人装焊流水线具有一套智能管理系统,能对产量、生产速率及质量等生产信息进行实时监控和管理,减少传统管理中存在的漏洞和错误。

4.4 效果评价

从生产节拍、工作人数、产品质量、生产连续性和生产管理等5个方面对小组立机器人装焊生产线及传统小组立生产方式进行对比分析,结果见表1。由表1可知,小组立机器人装焊生产线生产效率更高,所需人数更少,产品质量更稳定、更优异,具有生产连续性好、生产管理更智能化的特点。

表1 小组立机器人装焊生产线与传统小组立生产方式对比

5 结 语

针对基于典型小组立工件的生产纲领,从组成设备和系统集成控制2方面对小组立机器人装焊生产线进行总体设计,能实现小组立工件复杂轨迹的智能化焊接。与传统小组立生产方式相比,小组立机器人装焊生产线生产效率更高,所需人数更少,产品质量更稳定、更优异;同时,具有生产连续性好、生产管理更智能化等特点,能达到提高生产效率、降低人员数量和改善焊接质量的目的,使小组立工件生产走向规模化、高效化和批量化的智能制造模式,为小组立机器人装焊生产线的后续研究打下基础。

[1]国际船舶网. 南通中远川崎入选智能制造试点示范项目[EB/OL]. (2015-07-23). http://www.eworldship. com/html/2015/Shipyards_0723.104645.html.

[2]衣正尧,林焰,刘英想. 造船工业机器人现状分析[J]. 机械工程师,2016 (7): 89-92.

[3]彭常青. 南通中远川崎船舶智能制造项目案例[J]. 中国远洋航务,2015 (11): 28-30.

[4]朱金权. 机器人自动生产线的工艺分析与总体设计[J]. 中国新技术新产品,2014 (8): 1-3.

[5]KANG S W, YOUN H J. Development of multi welding robot system for sub assembly in shipbuilding[J]. The International Federation of Automatic Control, 2008, 41 (2): 5273-5278.

Study on the Overall Design of the Robot Production Line for Sub Assembly

JI Yong-jun1,2,ZHU Yu-long2,LIU Jian-feng2

(1. Naval Architecture and Ocean Engineering College,iangsu University of Science and Technology, Zhenjiang 212003, China;2. Shanghai Waigaoqiao Shipbuilding Co., Ltd., Shanghai 200137, China)

Based on the production program of typical sub assembly, this paper analyzes the processing technology of sub assembly, sets up the detailed processing route and studies the overall layout design of work stations of the robot production line for sub assembly. According to the production program of typical work pieces, design studies on the welding robot workstations are carried out from two aspects, i.e., the equipment composition and the system integrated control. Meanwhile, based on the five aspects of cycle time, number of workers, product quality, production continuity and production management, the comparisons between robot production line and the conventional production scheme for sub assembly are made. The result shows that compared with the conventional sub assembly production scheme, the robot welding production line has higher production rate, requires fewer people, has more stable and more excellent product quality, and has the characteristics of good production continuity and more intelligent production management,therefore can achieve the goal of higher production efficiency, reducing number of workers, improving welding quality,and enabling the realization of intelligent manufacturing of large scale, high efficiency and batch production of the sub assembly work pieces.

robot production line for sub assembly; process analysis; overall design; effect evaluation

U671.8

A

2095-4069 (2017) 06-0044-05

2017-01-05

中国船舶工业集团公司创新计划项目

吉永军,男,硕士生,1991年生。2017年毕业于江苏科技大学船舶与海洋工程结构物设计制造专业,现从事船舶智能制造方面的研究工作。

10.14056/j.cnki.naoe.2017.06.010