基于IEC 60255-1与DL/T 478-2013继电器触点性能试验方案研究与设计*

2017-12-21周永荣葛佳盛王思皓王煜

周永荣,葛佳盛,王思皓,王煜

(国网电力科学研究院,南京210061)

0 引 言

随着我国电力系统的飞速发展,电力系统的稳定性越来越受到关注。作为继电保护装置核心器件的继电器,其稳定性直接影响了整个系统的稳定与否,而继电保护装置跳闸出口触点的性能是评估继电器特性的一项重要指标[1]。目前继电保护装置型式试验主要采用的两个检验依据“IEC 60255-1”和“DL/T 478-2013继电保护和安全自动装置通用技术条件”对继电器的触点性能提出了明确的技术要求,但是这两个标准中并未提及继电器触点性能测试的具体试验方法。文献[1]提出的实现方法,未能对数据进行后续处理,只是简单地用示波器观看波形的变化,人工判别继电器触点性能的相关参数,效率偏低;距离系统自动化完成继电器失效模式判别、寿命预测和可靠性评估还有一段距离[2-5],而目前国内也很少有其他科研机构和厂家对于该试验装置进行深入研究。同时随着第三代电力电子器件IGBT的发展[3],这种具有易驱动,峰值电流容量大,自关断等优异性能集于一身的器件被广泛运用[6-9]。文章以IEC 60255-1和 DL/T 478-2013作为触点性能试验[10-11]的依据,以继电器极限接触容量试验为主要研究对象,研究设计了一套继电器触点性能试验全自动测试装置。

1 试验要求

IEC 60255-1中的 6.11与 DL/T 478-2013中明确规定了触点性能试验主要包括:

(1)机械耐久:不带负载接点动作不小于10 000次;接通不小于1 000次,断开不小于1 000次;

(2)极限接通容量:不小于1 000 W,时间常数L/R=40 ms;

(3)连续和短期通过接点电流:连续,不小于5 A;短时持续200 ms,不小于30 A。短时额定工作周期为:接通 200 ms、断开 15 s;

(4)极限断开容量:不小于 30 W,L/R=40 ms。

考虑到极限接通容量测试相较于其他测试内容对方案软硬件设计要求高,回路功率大、电流变化复杂,对于其他试验方案在设计上有一定的冗余性。因此文章主要针对极限接通容量测试试验进行研究与设计。

2 硬件设计

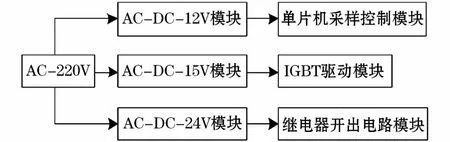

如图1所示,本系统的硬件主要由三个部分组成,分别为主回路,控制及保护回路和电源供电回路。

图1 系统硬件框图Fig.1 System hardware block diagram

2.1 主回路硬件电路

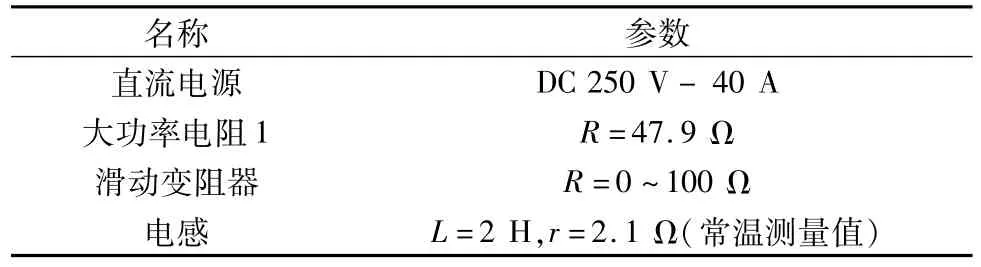

主回路主要由:直流电源,大功率电阻(通流能力30 A),滑动变阻器(通流能力5 A)以及电感组成,各器件参数如表1所示。

表1 主回路硬件参数Tab.1 Hardware parameters of the main circuit

2.2 控制及保护回路

2.2.1 STM32F103VET6单片机最小系统

鉴于某半导体公司的STM32F103VET6单片机拥有主频高,资源丰富,开发高效,运行稳定等一系列特点,被选为本系统的核心控制器。核心控制模块的工作框图及资源分配如图2所示。

DC 12 V电源输入后(含50 Hz谐波,会影响单片机核心工作频率),经两个线性稳压器稳压滤波后,给单片机最小系统供电。STM32F103VET6单片机首先由定时器配置成8路GPIO(General Purpose Input Output),4路经由光耦放大输出成15 V有源开出信号,其中1路输入至IGBT驱动器控制IGBT模块的工作状态,其余三路接至接线端子,可作为其他用途的有源15 V输出;4路经由光耦放大输出成24 V有源开出信号,其中2路驱动DC 24 V继电器,作为2路无源开出,其余2路接至接线端子,可作为其他用途的有源24 V输出。IGBT驱动模块的一个有源开出脚,经由光耦进行电平转换输入至单片机,实现系统对IGBT工作状态的监控。为了完善人机交互功能,为实验提供丰富的数据,特意采用1.7寸LCD和8个按钮组成了人机交互模块。同时预留了一组以太网接口和一组USB接口,方便和PC机进行 数据交互。

图2 控制模块工作框图Fig.2 Block diagram of the control module

2.2.2 IGBT模块及IGBT驱动模块

IGBT(绝缘栅双极型晶体管)模块和IGBT驱动模块的选型主要考虑以下两点因素:

(1)IGBT的通流能力(触点性能试验主回路最大电流为30 A);

(2)IGBT集电极和发射极所能承受的电压(触点性能试验主回路电压为DC 250 V,经试验测得电路断开瞬间电感两端电压最高为279 V);

综合各方资料,考虑了一定的设计裕度,最后选定如表2所示的搭配驱动方案。

表2 IGBT驱动电路器件型号Tab.2 Devices type of IGBT drive circuit

2.2.3 RC能量吸收回路设计

由于触点性能接通试验中串入了一个L=2 H的电感,主回路工作时的稳态电流为5 A,并且根据试验逻辑,IGBT必须先于被测触点断开,因此电感两端产生的高压电动势将会加载在IGBT的CE两端,长久如此势必造成IGBT寿命缩短,提前损坏。因此如图3所示,方案设计在IGBT的集电极(C)和发射极(E)两端接入一个RC电路组成的充放电回路,用于吸收电感产生的浪涌电动势,并通过一组大功率电阻以热能的形式将能量释放出去,有效的保护了IGBT,提高了主回路的安全性。

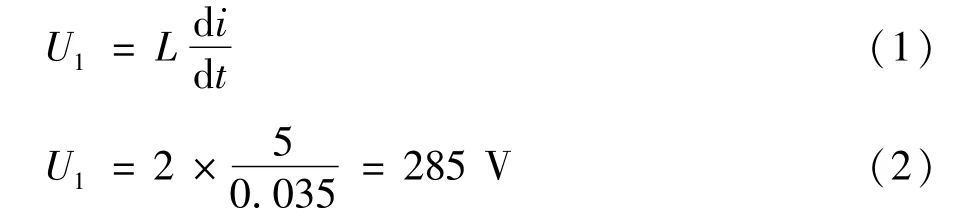

通过配置IGBT驱动模块2BB0108T的驱动电阻将IGBT的开关速度设定为35 ms,所以关断瞬间电感两端产生的电压U1为:

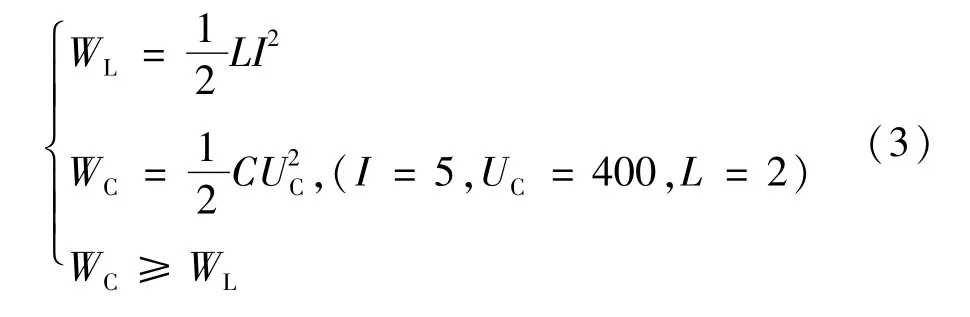

因此吸收电容的电压值必须大于285 V,考虑目前市场常见电容的电压等级,故选择电压等级为400 V的电容。而电容大小应满足:

故:

最后确定电解电容的参数为400 V,470μF。

2.2.4 电流采集模块

由于IEC 60255-1中6.11条规定整个触点性能试验的次数不得小于2 000次,考虑每次试验预留电容放电的时间,每个试验周期按照20 s计算,一次完整的合闸试验需要耗时11小时,若通过人工监视的方式,势必会导致效率低下。

在极限接通容量测试中,被测继电器合闸后,主回路会产生电流,电流经过3~4个时间常数(160 ms)后趋于稳定,若合闸失败,则稳态电流会很小,根据此判据来判定本次试验是否成功。同时,电流传感器还可以时刻监控主回路电流的异样,一旦发现IGBT损坏或者被测继电器出现一些未知错误导致主回路电流过大,则可及时中断试验,保证人员和仪器财产的安全。电流采集模块本质上是将本系统变成一个闭环系统的关键方法,也是本系统全自动化测试最核心的器件之一。据此,本方案采用了一个电流互感器,对主回路的电流进行采样,并将电流值转换成2.5 V±2.5 V的电压信号传输给单片机,单片机通过ADC采样将其变为数字信号提供给程序使用。

图3 能量吸收回路电路图Fig.3 Circuit diagram of energy absorption

2.2.5 电源模块

考虑到系统设计效率和安全性,电源模块直接采用某公司的AC-DC电源转换模块。如图4所示,本方案采用了三个直流电压等级支撑系统运行,三者之间采用光耦进行隔离。

图4 电源模块工作示意图Fig.4 Schematic diagram of power module

交流220 V进入三个AC-DC模块,+12 V给单片机采样控制模块供电;+15 V给IGBT驱动模块供电,并且通过光耦隔离方式,作为有源开出信号输出;+24 V通过光耦隔离的方式,作为有源开出信号输出,并且驱动2组继电器作为无源开出接口。

3 软件设计

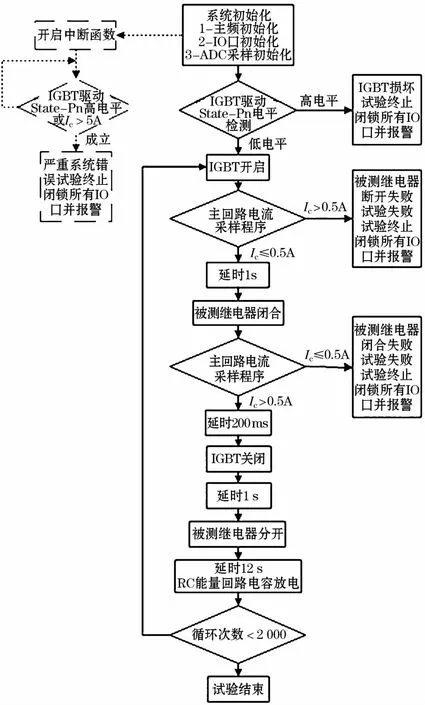

分析系统全自动测试工作逻辑,本系统的软件设计分为三个模块:系统初始化模块、中断处理函数模块、主回路电流采集模块。

(1)系统初始化

系统初始化主要作用是配置STM32F103VET6单片机的底层资源功能,包括IO驱动,屏幕驱动能功能,为系统的安全可靠工作提供底层支持。

(2)中断处理函数

由于系统的主函数主要负责对IGBT和被测继电器的开关逻辑进行控制,因此软件中设计了2个中断服务函数分别对IGBT驱动模块的工作状态脚和主回路的电流进行定时中断采样,一旦IGBT驱动模块的工作状态脚变为高电平或者主回路电流大于5.5 A时,此时说明系统进入了严重错误状态,为了保证人身财产安全,试验必须被终止,发出告警信号并通知相关检验员对被测样品和系统进行检查。

(3)主回路电流采样程序

主回路电流采样程序主要用于对IGBT和被测继电器变位后的回路电流进行采集计算。本系统采样用定时ADC采样与DMA存储相结合的模式,提高采样精度和效率,降低CPU的负担。

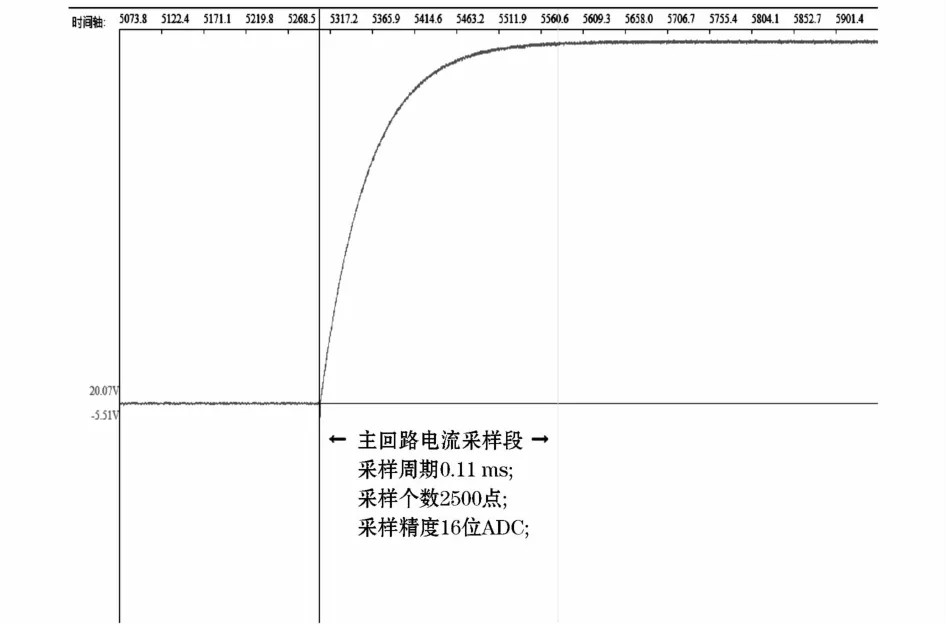

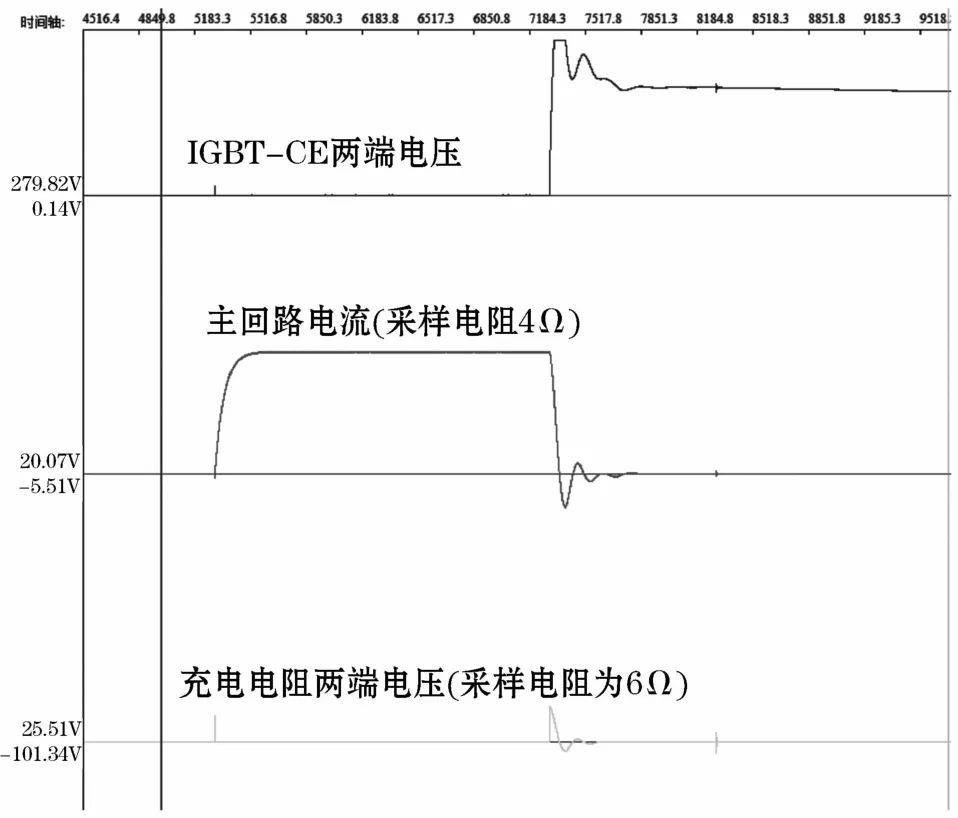

由于主回路电流L/R常数为40 ms,根据电路模型,回路电流在3~4个时间常数(120 ms~160 ms)后趋于稳定;如图5所示,为保证将整个回路电流波形[12]采集完毕,因此通过总线时钟分频的方法,将ADC采样周期设置为0.11 ms,即采样频率9.1 kHz,AD数据精度为16位,共采集2 500个点。因此一个采样逻辑循环结束,采样时长275 ms,占用内存5K,将整个上升波形采集完毕。

图5 电流采样示意图Fig.5 Schematic diagram of current sampling

图6 全自动测试程序流程图Fig.6 Flow chart of automatic test program

(4)主程序流程

全自动测试程序流程图如图6所示。

4 实测结果及典型误差分析

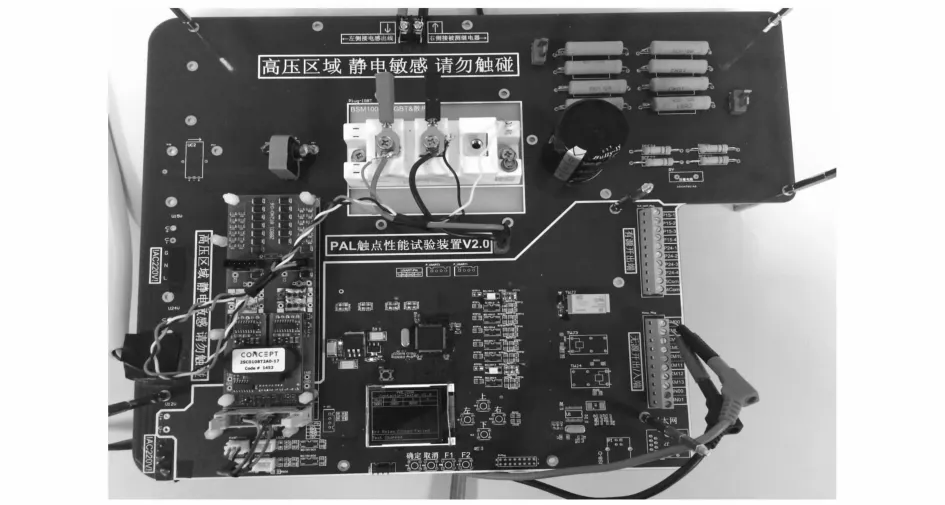

下面通过一个实测讨论典型误差分析。这里以图7、图8的硬件连接方式作为极限接通容量的典型性测试。

图7 试验装置整体图Fig.7 Overall picture of test devices

图8 控制及保护回路实物图Fig.8 Physical picture of control and protection circuit

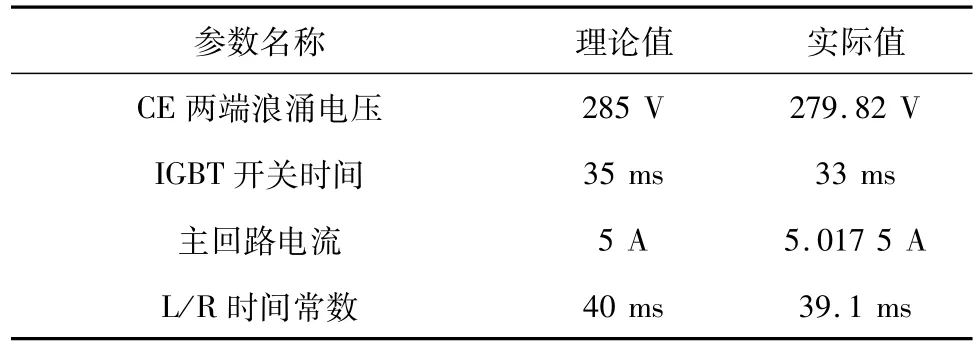

图9为一个测试周期的系统实际运行波形。表3为主要参数的理论值与实际值的对比。

表3 主要参数误差对比表Tab.3 Comparison of the main parameters

图9 系统实际运行波形Fig.9 Actual operating waveform of the system

分析图9和表3不难发现,主回路和RC能量吸收回路主要参数的实际值和理论值存在一定的误差,但是误差都在可接受范围内,由此可见电路方案设计合理,IGBT模块工作在安全区。但在分析系统的工作情况后,发现误差主要来源于以下两点:

(1)电感在常温状态下,内阻r=2.1Ω,电感L=2 H,试验初始时整个回路的电阻值也是基于电感内阻的大小,调节滑动变阻器的值,让 τ=40 ms;在2 000次的试验过程中,电感中会产生涡流导致电感温度上升,电感的内阻也随之变大,当试验次数接近结束时,τ<40 ms。下一步考虑采用类似油浸式电感方案进行改良;

(2)电路中一些接触点采用鳄鱼夹连接,故接触点的电阻在一定范围内不可控且难以计算,因此导致实际值和理论值会有一些偏差。

5 结束语

以IEC 60255-1和DL/T 478-2013作为触点性能试验的依据,以继电器极限接触容量试验为主要研究对象,以模块化的方式设计了三大硬件模块,通过理论分析计算对各器件的参数做了分析选型,制作了PCB板,编写了相关单片机采集控制程序,实现了继电器触点性能试验全自动测试的功能,最后通过实物测试记录分析了系统运行波形等参数,对误差进行了分析和控制。经多次试验,装置工作稳定,可靠,高效,基本满足了以IEC 60255-1和DL/T 478-2013为检验依据的型式试验的需要。