冷轧单机架轧机自动控制系统优化

2017-12-21林建民

林建民

(山东钢铁集团日照有限公司 冷轧部,山东 日照276800)

冷轧单机架轧机自动控制系统优化

林建民

(山东钢铁集团日照有限公司 冷轧部,山东 日照276800)

单机架轧机自投产以来故障频发,控制元件运行环境差,程序漏洞多,操作画面不直观是造成问题多发的直接原因。通过加强电气元件保护措施,优化控制程序及操作画面,完善系统连锁保护,增加控制网络诊断功能等方式,单机架轧机设备误时月均下降了65%,有效保障了设备高效平稳运行。

单机架轧机;自动控制;优化;误时

1 前言

某单机架六辊可逆冷轧机年设计产能20万t,产品厚度规格0.2~1.2 mm,最大轧制力18 000 kN,最快轧制速度1 250 m/min。机组配置1台开卷机、两台卷取机、六辊可逆式轧机、乳化液系统、高低压液压系统、稀油润滑和油气润滑系统等,配有X射线测厚仪、激光测速仪、张力测量仪等先进测量设备,主传动采用芬兰ABBACS6000传动控制系统,辅传动采用西门子6se70传动控制系统,在国内首次使用西门子TDC控制系统,通过CFC编程完成轧机压下、速度、张力调节、板型控制、主轧机负荷平衡、带长计算、断带检测和机架保护、轧机外围设备动作等功能,在同类轧机中属于中高档水平[1]。但相比于国外引进的机组,控制系统不够成熟,设备质量和安装精度不高,导致问题频发,故障居高不下,月均有效作业率最低至37%。

2 故障频发原因分析

通过对每个月设备误时细分化解,按照故障类型统计,发生DP故障一次,查找故障困难导致误时较长;HGC发生频次高且误时长,占到总误时的12%;接近开关和传感器类故障发生频次高,损坏率高,总误时时间长,分别占总误时的21%和12%;测厚仪误时占到11%。

1)HGC系统运行环境差,突发故障多。单机架HGC(液压辊缝控制)控制系统安装在轧机牌坊底部,压力传感器、伺服阀等控制元件受到乳化液的冲刷,处于高温潮湿环境中,导致伺服阀和压力传感器的信号接口经常出现短路或者断路问题,造成元件损坏和断带,每次故障处理都很麻烦,单次误时甚至长达8 h,严重制约了生产节奏。

2)DP通讯故障缺乏报警诊断信息,故障处理不便。单机架轧机采用西门子Profibus-DP现场总线,网络链路长,通讯故障多发,但在出现问题后,系统没有检测,轧机会继续轧钢,导致控制参数不能及时更新,带钢厚度波动,甚至断带。现场站点较多,通讯故障不好诊断,尤其是时断时通的状态下更是无从下手,给设备维护带来很大不便。由于存在隐患,操作工无法提速生产,严重制约了生产节奏。

3)程序控制不合理,对设备造成损害,导致停机,甚至断带。单机架轧机现场设备控制简单,大部分是开关电磁阀,控制精度不高,设备的准确定位无法保证,经常出现液压缸内泄或管路漏油导致导板台不到位、自行下落、张力达不到设定值、夹送辊液压马达损坏等问题,打乱了正常生产节奏,也加剧了设备的损坏。

4)轧制主画面不直观,操作不方便。轧制主画面信息量大,数据较多,但直观性差。如穿带、点动、建张、起车等的连锁均需要操作工翻页才能看到,张力差只是显示数据,不直观,其他像轧制力、电机电流等棒状图也没有直观的报警值,对操作工的警示作用不明显,均需要修改和优化。

综上,单机架轧机在控制系统、安全保护、现场设备的使用均存在诸多问题,需要一一优化。

3 整改措施

3.1 HGC控制系统优化

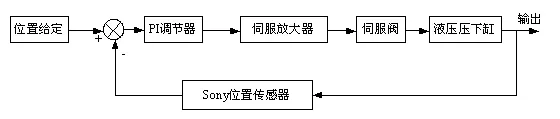

单机架轧机液压辊缝控制系统(HGC)主要由PI控制器、伺服放大器、伺服阀、控制阀、液压缸、压力传感器、Sony位移传感器及液压管路等构成[2-3],其位置闭环控制见图1。

由于上压式轧机液压HGC缸长期在乳化液蒸汽环境中运行,经常出现伺服阀和压力传感器故障,导致急停断带,平均误时在4 h以上;轧制时操作工担心出现断带而不敢提速,速度一般都低于300 m/min,严重影响单机架轧机产能。如果能够实现HGC动态响应功能的测试,就可以通过查看测试曲线来判断HGC可能存在的问题,从而缩短故障查找时间,提高故障判断的准确性。故从两个方面对HGC系统进行了优化:

图1 HGC位置控制框图

1)对元件保护。HGC控制系统压力传感器、伺服阀等元件的中间接线箱安装在轧机牌坊下立柱上,与乳化液收集槽相邻,轧制时高温乳化液蒸汽就会渗到接线箱内引起短路,经常烧坏压力传感器,因此,将接线箱移到牌坊外面;伺服阀航空插头受乳化液蒸汽侵蚀出现开焊现象,损坏后多次焊接已经无法使用,需要更换防护等级更高的接头。

2)动态响应测试功能的实现。为了适时测试液压缸动作时伺服阀和磁尺的相应情况,位置控制模式下,在参考辊缝上叠加一个波形为方波或正弦波的附加辊缝值,用方波来检测液压缸的响应速度,用正弦波来检测磁尺和伺服阀的动态性能,可有效检测到伺服阀和磁尺的运行状况。

3.2 DP网络诊断功能开发

3.2.1 TCS系统和传动系统DP网络诊断功能开发

单机架现场TCS系统和传动系统采用DP网络将各个从站连接到TDC,共37个从站。使用CFC语言编程,利用DPDIAG块读取主站状态、诊断数据传输丢失、从站丢站的功能,可对网络中各个从站进行监控,如果从站有通信故障,就会从主站读出相应从站状态,发出丢站报警,系统故障停车,并在HMI画面上该站显示红色。

3.2.2 乳化液介质系统DP网络诊断功能开发

单机架乳化液介质系统采用西门子S7-300系列PLC控制,有5个子站,其中包括稀油润滑智能从站,各站分散在地下油库,出现通信故障后不便查找,利用Step7编程软件中SFC51功能块,通过读取主站CPU的系统状态信息,来判断从站是否存在数据通信超时和丢站的问题,将结果存入DB82中,同时作为故障停车的条件连入系统,程序如下所示:

CALL"RDSYSST"

REQ∶=TRUE

SZL_ID∶=W#16#692//读取从站诊断信息

INDEX∶=W#16#1

RET_VAL∶=MW0

BUSY∶=M2.0

SZL_HEADER∶=#length

DR∶=P#DB82.DBX70.0 BYTE 8//结果输出到DB82

P#DB82.DBX70.0 byte18中为每个DP从站(16×8=128)保留一位,地址为Address 1的DP从站的状态保存在第三个字节的Bit 1位中,地址为Address 3的DP从站的状态保存在第3个字节的Bit 3位中,依次类推,如果从站对应的位被置位,则表明那个DP从站没有通信上或丢站。

3.3 控制元件改造

3.3.1 程序优化

1)导板台位置无法保持的优化。对于导板台在轧制中下落丢信号的问题,采用置复位命令使导板台抬起时抬起命令保持,电磁阀一直得电,落下时落下命令保持,电磁阀一直得电,从而避免了在轧制时信号丢失出现停车的现象。

2)主电机润滑系统保护连锁。主电机稀油润滑没有检测,一旦出现缺油,就会造成减速箱烧毁的严重后果,新加油流检测开关,将信号作为故障停车的条件引入系统,一旦发现油流信号丢失,系统就产生报警信号,并全线故障停车。

3.3.2 液压马达控制的改造

单机架入口液压马达在穿带和甩尾时落下,随着导向辊的速度旋转,起到引导带头的作用。但原设计中使用的是电磁开关阀驱动,控制精度不高,马达速度不能调节,穿带和甩尾的速度分别是15 m/min和40 m/min,马达在驱动时一直按照最大速度运行,和带钢产生相对摩擦,造成马达烧毁。为了减少设备损坏,将马达控制改为比例阀控制,在穿带和甩尾时分别以不同的速度和带钢速度匹配,延长使用寿命。

3.4 HMI画面优化

通过新加分页功能,优化画面布局,在尽量显示信息的情况下减少画面点,使主画面简洁明了,操作人员主要关心的厚度、轧制力、辊缝、弯辊力等显示明显,对起车、建张等影响工艺过程的条件进行优化,在不切换画面的情况下通过下拉菜单的方式显示出来,并新加连锁判断的画面,方便操作人员对各个条件的判断。

4 优化后的效果

自2016年下半年开始优化,通过不断总结找出影响轧机作业率的关键因素,不断对控制程序进行优化。对现场元件加强保护并定期维护,电气设备误时逐渐减少,到2017年1月,机组作业率达到83%,2017年上半年电气自动化误时显著减少,同期下降了65%。

[1] 张杨,杨小勇.1450 mm六辊可逆冷轧机自动控制系统的研究与应用[J].装备制造技术,2010(6):88-89.

[2] 孙杰,张殿华,曾玉清,等.单机架可逆冷轧机自动控制系统[J].冶金自动化,2008,32(1):45-48.

[3] 丁修堃.轧制过程自动化[M].北京:冶金工业出版社,2009.

Optimization of the Automatic Control System for the Single Stand Cold Rolling Mill

LIN Jianmin

(The Cold Rolling Department of Shandong Iron and Steel Group Rizhao Co.,Ltd.,Rizhao 276800,China)

TG334.9

B

1004-4620(2017)05-0056-02

2017-9-20

林建民,男,1982年生,2006年毕业于东北大学自动化专业。现为山东钢铁集团日照有限公司工程师,从事电气自动化技术工作。

single stand mill;automatic control;optimization;fault time