风沙环境下动车组车顶绝缘子冲蚀磨损的仿真研究

2017-12-20汪佛池刘宏宇张银钏马建桥

汪佛池,韩 勇,刘宏宇,张银钏,马建桥

风沙环境下动车组车顶绝缘子冲蚀磨损的仿真研究

汪佛池1,2,韩 勇1,刘宏宇1,张银钏1,马建桥1

(1.华北电力大学河北省输变电安全防御重点实验室(华北电力大学),河北保定071003;2.中国电力科学研究院,北京100192)

为研究动车组车顶支柱绝缘子不同部位的冲蚀磨损情况,采用RNG K-epsilon湍流模型及离散相模型,实现了对绝缘子冲蚀磨损的数值模拟。仿真结果表明,绝缘子伞裙边缘的磨损速率随位置的变化呈“M”状分布,最大磨损位置为45°角附近;仿真结果与试验验证结果能够较好吻合,可为风沙环境下绝缘子结构的优化及运行寿命预测提供依据;伞裙迎风面各部位的冲蚀磨损率随着气流速度及沙尘颗粒粒径的增大而增大,且最大冲蚀磨损率位置向外侧偏移。

环氧绝缘子;风沙环境;冲蚀磨损;流体仿真分析

0 引言

2014年12月26日全线开通的兰新铁路第二双线,是我国第一条途经高寒、高原、风沙戈壁等地区的快速铁路,具有重要的战略意义。其沿线需穿越五大强风区,强风挟带的沙粒与高速行驶的动车具有非常大的相对速度,造成绝缘子的表面粗糙度增大甚至出现微裂纹,可能导致绝缘子的绝缘性能下降运行寿命缩短等严重后果。

目前国内针对动车组车顶绝缘子的研究,主要集中于高速流场作用下车顶绝缘子的积污特性[1-4]以及高速气流对绝缘子沿面放电特性的影响[5-6]等方面,这些研究中选用的多为直径范围0~100 μm的污秽颗粒,对于运行于强风区的车顶绝缘子,会受到0.1~0.25 mm甚至0.25 mm以上粒径沙尘颗粒的碰撞,产生能量交换的同时造成了绝缘子表面的冲蚀磨损。因此,以上研究针对的工况具有明显的局限性,有必要针对强风区运行的车顶绝缘子进行冲蚀磨损机理的研究。

在网运行的动车组使用环氧绝缘子的比例高达80%以上[4],因此笔者研究对象为环氧树脂基复合绝缘子。在已有研究中[7-8],研究人员多采用气流挟沙喷射法对环氧材料的冲蚀特性进行分析,未考虑实际工况下风沙流与复杂结构部件作用时的流场特性,在判断绝缘子各位置磨损程度时具有一定的局限性。

基于沿线风区的特殊气候条件,通过CFD仿真模拟和风洞试验相结合,在考虑沙尘颗粒绕流特性的基础上研究了车顶绝缘子的冲蚀磨损规律,揭示沙尘颗粒与环氧材料绝缘子的作用机制,研究结果对在强风沙环境下运行的动车组车顶绝缘系统的安全运行具有重要意义。

1 冲蚀磨损过程分析

沙尘颗粒作用于绝缘子产生冲蚀磨损的过程可分为两个阶段考虑,沙尘颗粒随高速气流在近壁面做二相流运动和沙尘颗粒以一定速度冲击材料表面造成冲蚀磨损。风沙二相流冲向绝缘子表面时遵守流体力学规律,在与绝缘子相遇时会发生绕流,这种绕流会影响沙尘颗粒对绝缘子的冲击,对不同形状的绝缘子,颗粒的运动轨迹各不相同。

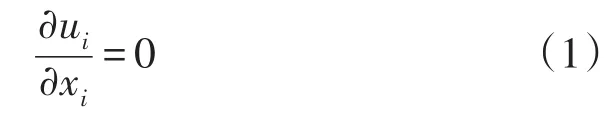

1.1 气流控制方程

对风沙两相流中的气相做连续相处理而对颗粒相做离散相处理。气体绕流支柱绝缘子的过程应满足组元质量守恒的连续性条件及动量守恒条件,据此建立连续性方程及动量守恒方程。

连续性方程

动量守恒方程

式中:u为气流的时均速度;x为位移;ρ为气流密度;μ为气流动力粘性系数为雷诺应力分量。

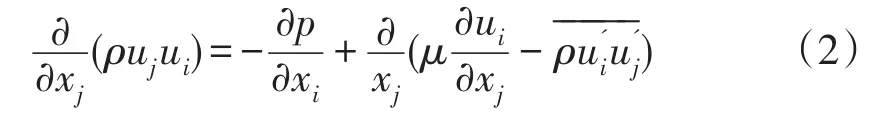

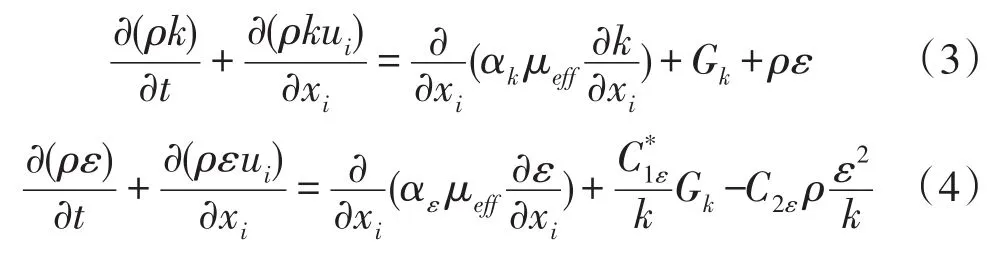

雷诺应力分量的引入,使得动量守恒方程变得无法封闭而很难求出精确解,为解决该问题,需要选择合适的湍流模型,引入新的变量及其控制方程,针对绝缘子周围流场流线弯曲较大的情况,本文选择RNGk-ε湍流模型,湍动能k和耗散率ε的控制方程如下:

式中:μeff为有效粘性系数,μeff=μ+μt;αk、αε分别为湍动能和耗散率对应的普朗特常数的倒数;Gk为由于时均速度引起的湍动能k的产生项为经验常数。

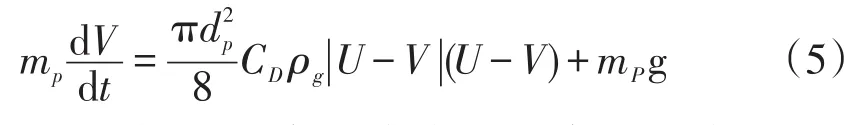

1.2 沙尘颗粒控制方程

对沙尘颗粒做离散相处理,由作用力的微分方程求解颗粒的运动轨迹,由于沙粒密度远大于空气密度,Stokes力远大于其他受力,只考虑Stokes力及重力的作用下,沙尘颗粒的作用力平衡方程为

式中:ρg为颗粒处空气的密度,U为气流速度矢量,mp,dp,V,CD分别为颗粒的质量,直径,速度矢量和阻力系数,g为重力加速度。

沙尘颗粒运动轨迹的不同会影响沙粒与绝缘子的碰撞率,并最终影响绝缘子不同部位的冲蚀磨损率,绕流时颗粒与被绕流物的碰撞包括直接碰撞、沉积碰撞和扩散碰撞三种[9-13],其中直接碰撞与冲蚀磨损行为相关性最大,直接碰撞率的计算公式为

式中:η为碰撞率;rp为沙粒半径;Dc为被绕流物的当量直径(与绕流物的形状及尺寸有关)。

1.3 冲蚀磨损速率

冲蚀磨损是指材料受到小而松散的流动粒子冲击时表面出现破坏的一类磨损现象,粒子一般小于1 000 μm,冲击速度在550 m/s内,属于低应力磨料磨损范畴。

已有的冲蚀磨损率模型为研究者以具体的实验条件为基础,针对特定材料及影响因素的数据分析建立的,且多根据塑性材料的冲蚀特性进行分析,缺乏普遍适用性[14]。

由于笔者的研究重点不在于建立环氧材料物理性质与其抗冲蚀特性间的联系,所以不需要在冲蚀模型中加入传统模型中表征材料硬度及弹性模量等性质的参数。只需根据环氧材料冲蚀率与各环境因素间的关系[7-8]采用尽量简单的模型,以减少仿真过程中的计算量。此处,选取通用冲蚀模型进行冲蚀磨损量的预测[10],

式中:E为相对磨损率(kg/s),Km为对应于环氧材料的常量,mp为颗粒质量,f(αp)为冲击角以最大磨损率标准化后的无量纲函数,vp为颗粒相对于壁面的冲击速度,n为冲击速度指数函数。

为了评价环氧材料在不同粒径粒子的抗磨损性能和绝缘子各部分的冲蚀磨损情况,考虑环氧材料的抗冲蚀性能并将式(8)微分化,则冲蚀磨损率可表达为

式中:dp为沙粒粒径;Aface为绝缘子表面单位计算单元的面积;磨损率E(kg/m2.s)为单位面积在单位时间内的磨损量。

2 仿真及实验参数

2.1 仿真参数设置

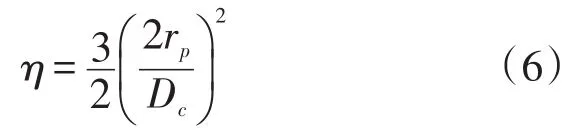

计算选用在网运行的SC400-29/16型动车组车顶绝缘子,其结构如图1所示,大中小伞裙直径分别为400 mm、280 mm、245 mm,从上到下伞裙编号依次定义为1,2,3,4,5,6,7。

图1 绝缘子结构Fig.1 Insulator structure

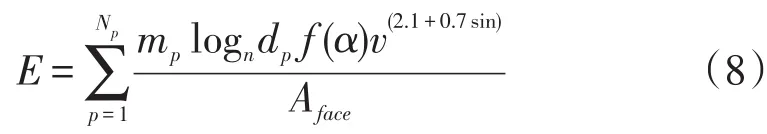

在绝缘子周围构建尺寸为750 mm×750 mm×1 200 mm流场计算域,使用ANSYS Meshing软件对其进行网格划分,为获得更高的计算精度和收敛速度,采用六面体主导的网格,的到图2所示的非结构化网格,网格的最大尺寸为1.7 mm,网格数量为163 149。

图2 网格划分Fig.2 Mesh division

流场计算域的入口设定为速度入口边界,出口设定为压力出口边界,将入口速度设置为60 m/s,根据工况分别设置入口和出口处的湍流强度和水力直径。

对于沙尘颗粒,设定其入射速度与气流速度相同,形状为球体,密度为2.8×103kg/m3,粒径在10~300 μm内随机分布。设定沙尘颗粒与绝缘子壁面碰撞后即发生反弹,根据沙尘颗粒与绝缘子的材料特性分别设定颗粒的法向反弹系数和切向反弹系数。

2.2 实验设备

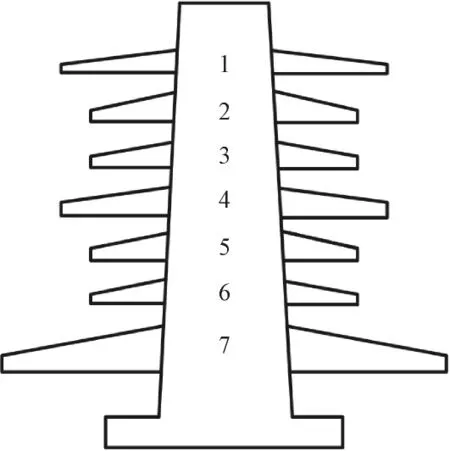

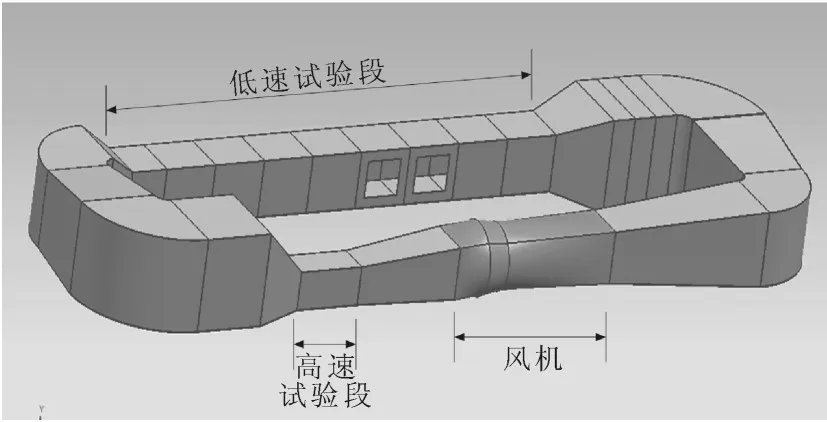

为保证实验结果与绝缘子实际工况下发生的冲蚀磨损情况更加接近,选用风洞实验系统取代传统的气流喷砂式实验装置作为绝缘子冲蚀磨损的实验设备,将试品固定在风洞高速试验段,风洞结构见图3。实验风速为与列车的实际运行速度一致的55 m/s。

由文献[14]中对绝缘子运行环境中风沙流沙粒粒径组成的描述,试验中取细沙(D<0.25 mm)含量为72%~94%,粗沙(D>0.5 mm)在该高度的含量极少,可取其余沙粒的粒径为0.25~0.5 mm,经过160小时的冲蚀磨损试验,绝缘子磨损现象明显,达到通过测量验证仿真结果正确性的条件。

图3 风洞结构Fig.3 Structure of wind tunnel

3 冲蚀仿真及验证

环氧树脂基材料的冲蚀特性介于脆性冲蚀和塑性冲蚀之间,呈现半塑性冲蚀特性,低角度冲蚀时失重量较小,沙尘颗粒在绝缘子上下表面处的攻角为10°左右,冲蚀量较小且存在测量困难。因此,选取绝缘子伞裙边缘处的磨损量分布作为验证仿真结果正确性的依据。

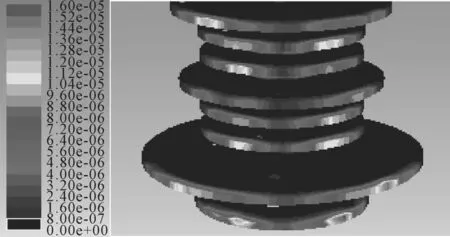

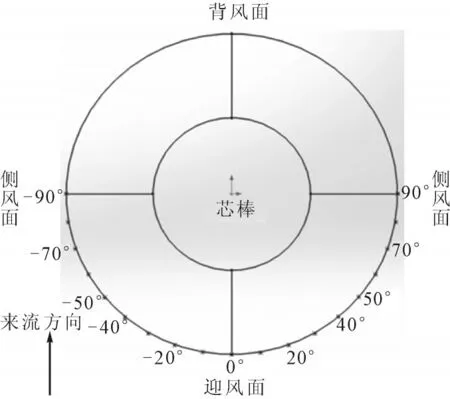

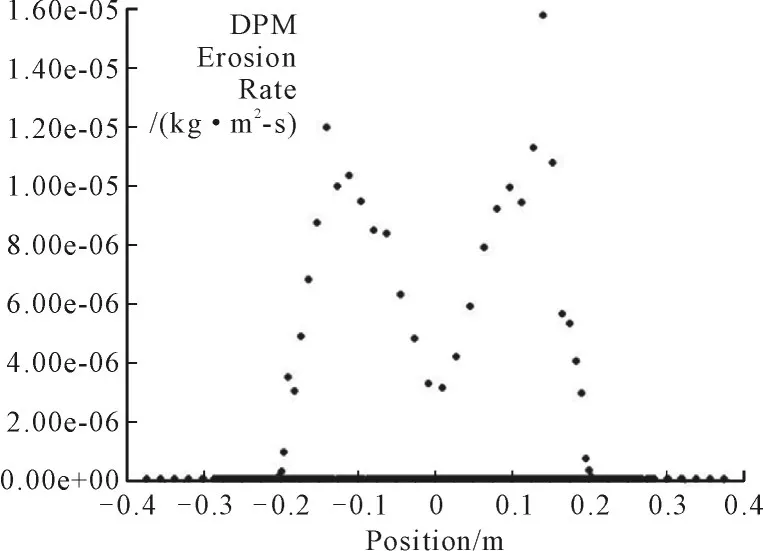

风沙流作用下环氧绝缘子各伞裙磨损分布云图见图4,各伞裙迎风面均发生不同程度的冲蚀磨损,7号伞磨损率略高于其他各个伞裙。将绝缘子伞裙的各个位置按图5所示定义。则最大磨损位置出现在45°左右位置,且伞裙边缘的冲蚀磨损程度随角度的增加呈现先增大后减小的趋势。读取绝缘子确定点处的磨损率,以对磨损状况进行精确分析,得到7号伞裙迎风面边缘处的磨损率分布情况如图6所示。磨损率整体呈M状分布,伞裙边缘与绝缘子中轴面重合的位置至距中轴线15㎝处磨损率逐渐增加,之后磨损率随水平距离的增加而迅速减小,最终在20㎝处减小为0。

图4 各伞裙磨损情况Fig.4 Wear condition of each shed skirt

图5 伞裙边缘位置定义Fig.5 Definition of edge position of shed skirt

图6 磨损量仿真结果Fig.6 Simulation results of wear

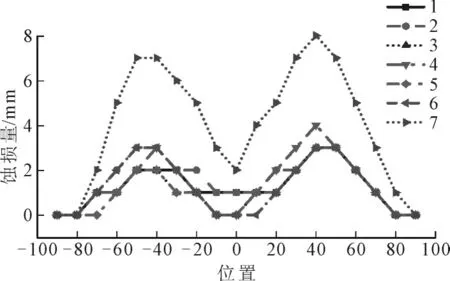

冲蚀磨损实验后绝缘子的外观如图7所示,可以发现绝缘子迎风面的边缘处发生了较为严重的磨损。将绝缘子伞裙的各个位置按图7所示定义,通过测量伞裙半径的减少量表征伞裙的磨损量,测量结果如图8所示。测量结果表明,绝缘子冲蚀磨损最严重的区域位于迎风面的两个40°到50°之间,而冲蚀磨损程度较轻的区域为0°和90°部分。此外,不同结构伞裙的冲蚀程度差别较大,7号伞的冲蚀磨损量明显高于其他伞裙,由于伞裙各部分均为同一材质,初步推测其冲蚀程度与伞裙的厚度及半径有关。

图7 冲蚀磨损后绝缘子的外观Fig.7 Insulator appearance after erosion

图8 冲蚀磨损量的测量结果Fig.8 Measurement results of erosion wear

对比图6与图8,仿真结果与试验结果中各伞裙磨损量的分布规律基本一致,均为随角度的变化呈“M”状分布,最大磨损位置均位于40°~50°之间,采用该仿真方法及流体计算模型,可以对绝缘子的冲蚀磨损情况进行可靠预测。

4 冲蚀磨损率的影响因素

绝缘子表面的冲蚀磨损速率和沙尘颗粒的粒径、气流速度及绝缘子材质等因素密切相关,笔者针对特定绝缘子采用仿真研究沙尘颗粒粒径及气流速度对绝缘子冲蚀磨损率的影响。

由图8可以看出,各伞裙的冲蚀磨损分布基本相同,选取单片伞裙(7号伞裙)为研究对象对沙粒粒径及气流速度对绝缘子冲蚀磨损速率的影响进行研究。

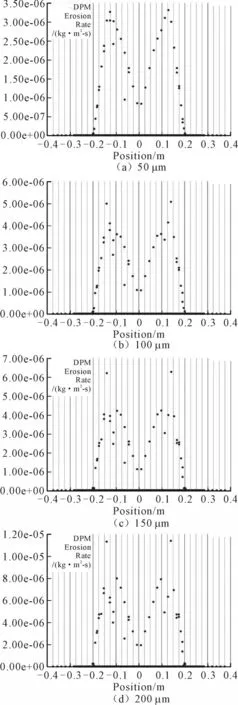

4.1 颗粒粒径对冲蚀磨损率的影响

为研究沙尘颗粒粒径对伞裙各部位冲蚀磨损率的影响,采用流体仿真的方式,分别对对气流速度为55 m/s,沙尘颗粒粒径分别为50 μm、100 μm、150 μm、200 μm情况的绝缘子冲蚀磨损率进行计算。

图9为不同粒径颗粒作用下绝缘子伞裙各部位的冲蚀磨损率。

由图可知,沙尘颗粒粒径对绝缘子伞裙各部位的冲蚀磨损有明显的影响,当颗粒的粒径为50 μm时,沙尘颗粒造成的冲蚀磨损率较小,最大磨损位置为12.5 cm处,各位置的冲蚀磨损率随着颗粒粒径的增大不断增大,大颗粒的最大磨损位置相对于小颗粒外移了1.5 cm左右。

图9 颗粒粒径对冲蚀磨损率的影响Fig.9 Effect of particle size on erosion wear rate

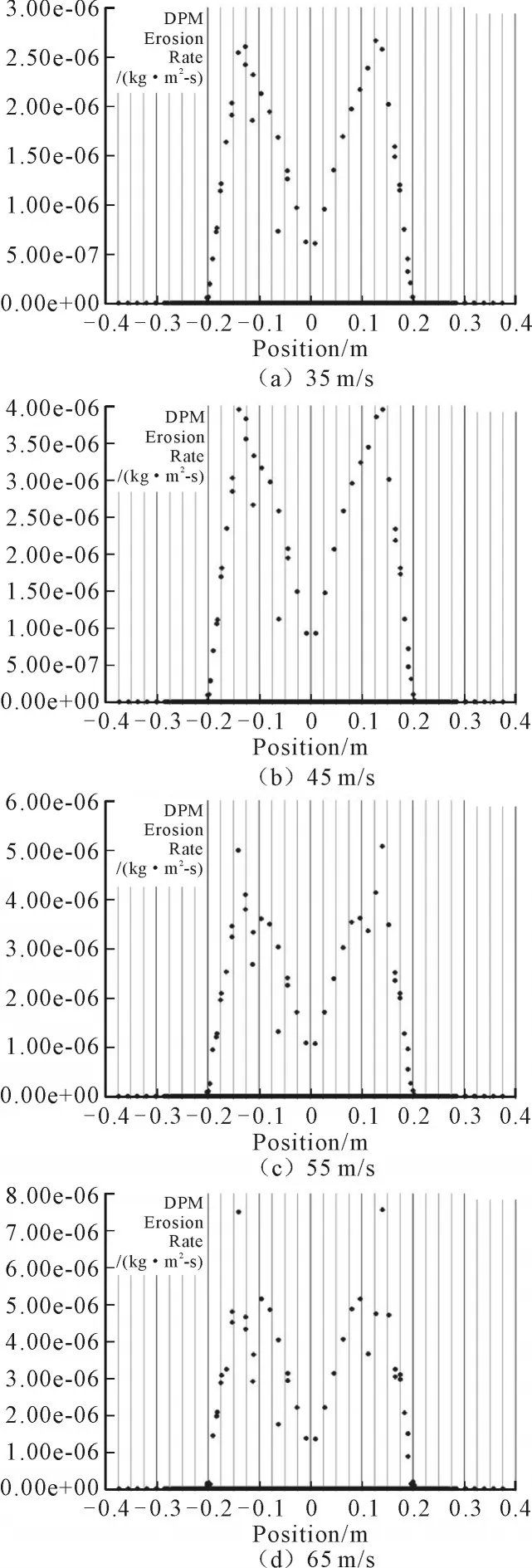

4.2 气流速度对冲蚀磨损率的影响

在研究气流速度对冲蚀磨损率的影响时,选择沙尘颗粒粒径为100 μm,分别计算将气流速度设置为35 m/s、45 m/s、55 m/s、65 m/s时绝缘子伞裙的冲蚀磨损率。

图10为不同气流速度情况下绝缘子伞裙各部位的冲蚀磨损率分布。由图可知,绝缘子伞裙各部位的磨损率随气流速度的增大而逐渐增大,最大冲蚀磨损率位置也随着气流速度的增大向外侧偏移。

最大冲蚀磨损率位置的偏移均与沙尘颗粒的斯托克斯数有较大关系,斯托克斯数对沙尘颗粒的最终碰撞部位及角度存在较大影响,其数学表达式为

图10 气流速度对冲蚀磨损率的影响Fig.10 Effect of airflow velocity on erosion wear rate

其中,U0为气流速度,Dc为绝缘子伞裙的特征尺寸,dp为沙尘颗粒粒径。

由式(9)可得,当气流速度及沙尘颗粒粒径较小时,斯托克斯数较小,沙尘颗粒的跟随性较好,易随气流绕过伞裙而避免与伞裙迎风面的直接碰撞,降低了碰撞率及冲蚀磨损率,由于沙尘颗粒的跟随性,运动轨迹发生了较大偏折,影响了颗粒与绝缘子的最终碰撞角度,从而改变了最大冲蚀磨损率的位置;随着气流速度及沙尘颗粒粒径的增大,沙尘颗粒的斯托克斯数增大,颗粒跟随性变差,易直接穿过气流与伞裙迎风面发生碰撞,增大了碰撞率及

冲蚀磨损率,由于大斯托克斯数颗粒的轨迹受气流影响较小,其与伞裙发生碰撞的角度与小斯托克斯数颗粒存在差别,最终造成了最大冲蚀磨损率位置的偏移。

5 结论

1)流体仿真结果与实验结果基本吻合,可以对绝缘子的冲蚀磨损情况进行有效的预测。

2)动车组经过风区时,由于风沙条件的长时间作用,车顶环氧绝缘子将发生较严重的冲蚀磨损,且冲蚀磨损最严重的区域位于伞裙迎风面40°~50°处。

3)伞裙各部位的冲蚀磨损率随气流速度及沙尘颗粒粒径的增大而增大,最大冲蚀磨损率的位置随气流速度及颗粒粒径的增大而向伞裙外侧偏移。

[1]李明翔,高国强,等.高速气流场下列车车顶绝缘子积污特性研究[J].电瓷避雷器,2013,1:-6.LI Mingxiang,GAO Guoqiang,FENG Yanshuang,et al.Contamination characteristics of electric locomotive roof insulator in high speed aerosol field[J].Insulators and Surge Arresters,2013(1):1-6.

[2]孙继星,罗蜀彩,吴广宁,等.高速列车车顶绝缘子积污分布特性及优化策略[J].西南交通大学学报,2014,49(2):343-350.SUN Jixing,LUO Shucai,WU Guangning,et al.Pollu⁃tion distribution characteristic of high-speed train roof in⁃sulator and its optimization strategy[J].Journal of South⁃west Jiaotong University,2014,49(3):343-350.

[3]孙继星,徐 跃,胡学永,等.高速气流环境中电气化铁路绝缘子表面积污分布特性[J].高电压技术,2014,40(1):95-102.SUN Jixing,XU Yue,HU Xueyong,et al.Characteristics of pollution distribution on insulators nearby electrified railroad in high speed aerosol[J].High Voltage Engineer⁃ing,2014,40(1):95-102.

[4]律方成,马建桥,等.雾霾天气下动车组支柱绝缘子表面污秽分布规律[J].高电压技术,2014,40(11):3305-3310.LV Fangcheng,MA Jianqiao,WANG Fochi,el al.Pollu⁃tion Distribution Rule of Insulator Surface of Locomotives Under Frog-haze Condition[J].High Voltage Engineering,2014,40(11):3305-3310.

[5]刘学忠,高超,邓显波,等.高速气流对绝缘子表面放电特征的影响[J].电工技术学报,2010,25(12):16-20.LIU Xuezhong,GAO Chao,DENG Xianbo,et al.Influ⁃ence of high-speedAirflow on surface discharge character⁃istics of insulato[J].Transactions of China Electrotechnical Society,2010,25(12):16-21.

[6]LIU Xuezhong,WU Zhangwei.Numerical simulation of airflow pressure distributions along insulator surface for electric high-speed locomotive[C].Proceedings of the IEEE International Conference on Properties and Applica⁃tions of Dielectric Materials,2007:526-529.

[7]王彦平,龚卓,王起才.改性环氧树脂固体颗粒冲蚀磨损试验研究[J].工程塑料应用,2015,43(1):93-96.WANG Yanping,GONG Zhuo,WANG Qicai.Experimen⁃tal Research of Erosion Wear of Modified Epoxy Resin Sol⁃id Particle[J].Engineering Plastics application,2015,43(1):93-96.

[8]王彦平,龚卓,王起才.环氧树脂及其复合材料的固体颗粒冲蚀磨损[J].建筑材料学报,2015,18(4):652-657.WANG Yanping,GONG Zhuo,WANG Qicai.Solid Parti⁃cle Erosive Wear of Epoxy and Its Composites[J].Juornal of Building Materials,2015,18(4):652-657.

[9]HUTCHINGS I M ,1984.The erosion of steels by the im⁃pact of sand particles[D].University of Cambridge,UK.

[10]OKA Y I,OKAMURA K,YOSHIDA T.Practical estima⁃tion of erosion damage caused by solid particle impact Part 1:Effects of impact parameters on a predictive equation[J].Wear,2005,59(1-6):95-101.

[11]HUANG C,CHIOVELLI S,MINEV P,et al.A compre⁃hensive phenomenological model for erosion of materials in jet flow[J].Powder technology,2008,187(3):273-329.

[12]AHLERT K R.Effects of particle impingement angle and surface wetting on solid particle erosion of AISI 1018 steel[M].USA Tulsa:University of Tulsa,1994.

[13]李诗卓,董祥林.材料的冲蚀磨损与微动磨损[M].北京:机械工业出版社,1987:45.

[14]蒋富强,李荧,李凯崇,等.兰新铁路百里风区风沙流结构特性研究[J].铁道学报,2010,32(3):105-110.JIANG Fuqiang,LI Ying,LI Kaichong.Study on Structural Characteristics of Gobi Wind Sand Flowin 100 km Wind Area along Lan-Xin Railway[J].Juornal of The China Rail⁃way society,2010,32(3):105-110.

Numerical Simulation of Particle Impact Erosion on Insulator of Locomotives under Wind Sand Environment

WANG Fochi1,2,HAN Yong1,LIU Hongyu1,ZHANG Yinchuan1,MA Jianqiao1

(1.Hebei Provincial Key Laboratory of Power Transmission Equipment Security Defense,North China Electric Power University,Baoding 071003,China;2.China Electric Power Research Institute,Haidian District,Beijing 100192,China)

In order to research on the erosion wear of different parts of insulators sheds of EMU,the numerical simulation of insulator erosion wear based on the RNG k-epsilon turbulence model and dis⁃crete phase model is performed.Simulation results show that,wear rate of the edge of insulator umbrella skirt changes with the position of a“M”-like distribution,maximum wear position for 45 degree angle near.Simulation results and experimental verification results are in good agreement,and can provide ref⁃erence for insulator structure optimization and the service life prediction under aeolian environment.Each position of the shed skirt on the windward side erosion rate increases with increasing particle size of dust,and the position of maximum erosion wear rate moves backward.The erosion wear rate of each position of the shed skirt windward surface increases with the increase of air velocity.

epoxy insulator;wind sand environment;erosion wear;fluid simulation analysis

10.16188/j.isa.1003-8337.2017.06.036

2016-06-24

汪佛池(1980—),男,博士,副教授,主要从事电气设备绝缘机理、电气设备在线监测与故障诊断、电气设备状态检修等方面的研究。