基于带电检测技术的金属氧化物避雷器缺陷分析

2017-12-20姜方财

范 敏,谢 佳,姜方财,汪 佳

(1.国网湖南省电力公司电力科学研究院,长沙410007;2.国网湖南省电力公司益阳供电分公司,湖南 益阳413000;3.中国能源建设集团湖南省电力勘测设计院有限公司,长沙410007)

基于带电检测技术的金属氧化物避雷器缺陷分析

范 敏1,谢 佳2,姜方财2,汪 佳3

(1.国网湖南省电力公司电力科学研究院,长沙410007;2.国网湖南省电力公司益阳供电分公司,湖南 益阳413000;3.中国能源建设集团湖南省电力勘测设计院有限公司,长沙410007)

金属氧化物避雷器广泛应用于电力系统中,是电力系统过电压防护的主要设备,长期运行可能会出现发热、绝缘性能下降的缺陷。介绍了一起利用红外热成像、阻性电流测试等带电检测技术发现避雷器缺陷的典型案例,通过停电诊断性试验和解体检查验证了带电检测测试结论,缺陷原因为铝质保护板密封不良与上防爆膜破裂,使避雷器内部不再是密封状态,造成避雷器内部受潮。阻性电流测试结合红外热成像能有效发现避雷器内部缺陷,最后为变电站避雷器带电检测工作提出了建议。

金属氧化物避雷器;带电检测;红外热成像;阻性电流

0 引言

金属氧化物避雷器(MOA)以其优良的非线性特性而广泛应用于电力系统中,是目前电力系统过电压防护的主要设备,其运行可靠性直接关系到电力系统设备的安全稳定。实际运行经验表明,避雷器长期运行可能会出现发热、绝缘性能下降的缺陷,如何及时发现这些缺陷具有重要意义[1-5]。

近年来,避雷器带电检测技术,如红外热成像、阻性电流测试等逐步推广应用,具有不停电、非接触、精度高的特点[6-11]。笔者介绍了一起利用红外热成像、阻性电流测试等带电检测技术发现避雷器缺陷的典型案例,通过停电诊断性试验和解体检查验证了带电检测测试结论,说明阻性电流测试结合红外热成像能有效发现避雷器内部缺陷,最后为变电站避雷器带电检测工作提出了建议。

1 缺陷简介

2015年3月9日,某公司运行人员在对220 kV某变电站进行巡视过程中发现604 B相避雷器泄漏电流表读数异常,全电流相对于A、C相偏大近一倍,怀疑604 B相避雷器存在内部缺陷。该避雷器型号为Y10W1-204/532W,2013年7月1日出厂,2014年1月26日投运。

2 带电检测

为判断604 B相避雷器缺陷情况,试验人员现场开展了带电检测,包括运行电压下避雷器阻性电流与全电流测量和红外精确测温。

2.1 运行电压下避雷器阻性电流与全电流测量

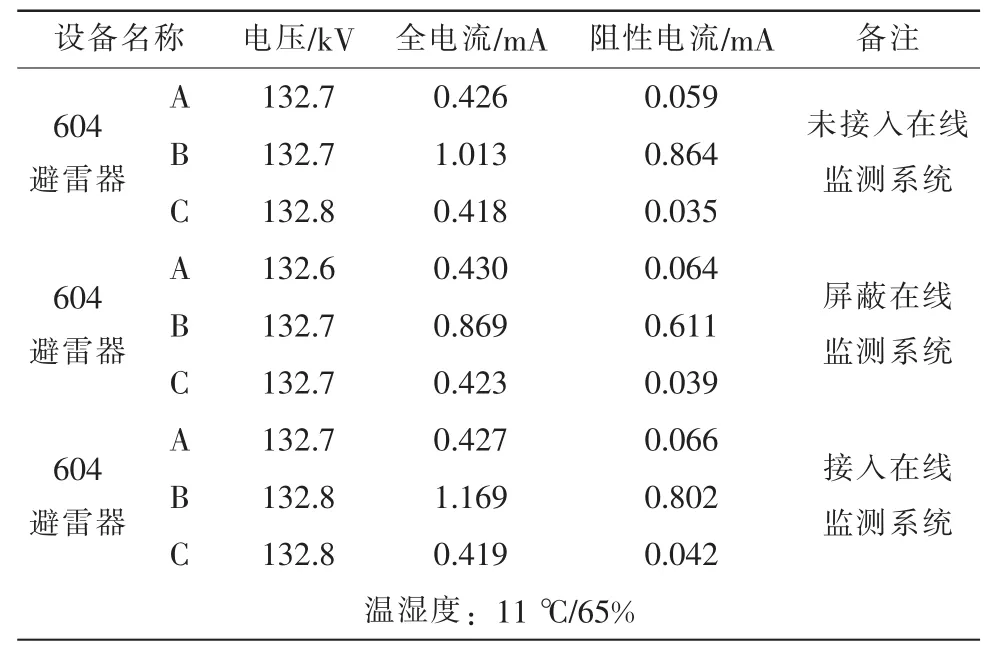

考虑到该组避雷器安装了HVM2000避雷器在线监测系统,为排除该在线监测系统对试验数据的影响,测试时用常规接线测试、屏蔽在线监测系统与接入在线监测系统3种方法进行测试,试验数据见表1。

表1 阻性电流及全电流测试试验数据Table 1 The test data of resistive and all current

由表1试验数据可知,B相避雷器全电流超出正常相A、C全电流一倍多,且阻性电流超过全电流的85%,现场排除其他干扰因素并进行反复测试,试验结果均无明显变化,怀疑B相避雷器因为电阻片受潮造成全电流及阻性电流偏大。

2.2 红外精确测温

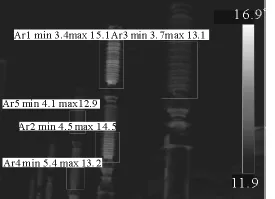

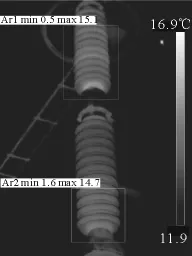

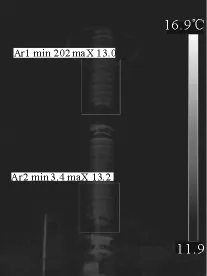

后对604避雷器进行红外精确测温,发现B相避雷器温度异常,图1为604避雷器C、B、A三相整体红外热成像图,图2为B相发热避雷器红外热成像图,图3所示为正常相C相避雷器红外热成像图。

图1 C、B、A三相红外热成像图Fig.1 Infrared thermal imaging of A/B/C phase

图2 B相红外热成像图Fig.2 Infrared thermal imaging of B phase

图3 C相红外热成像图Fig.3 Infrared thermal imaging of C phase

由图1—图3可知,B相避雷器温度异常,B相避雷器上节最高温度为15.1℃,下节最高温度为14.7℃,正常A、C相避雷器上节最高温度为13.0℃,下节最高温度为13.2℃,温差分别为2.1 K与1.5 K,环境温度为11.0℃。根据规程判定604 B相避雷器红外异常为危急缺陷[12]。

3 停电试验和解体

为确认避雷器缺陷原因,将604 B相避雷器退出运行后,试验人员根据规程要求对避雷器进行了全面试验和解体检查[13-15]。

3.1 停电试验

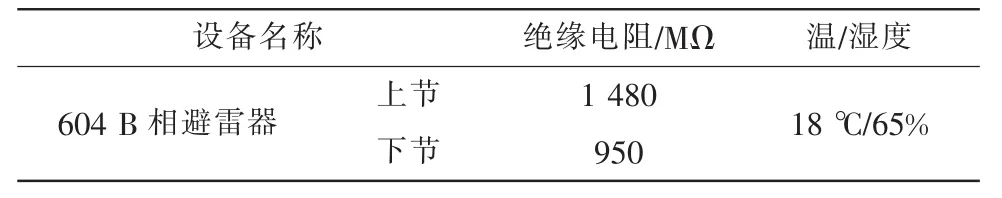

1)绝缘电阻试验:表2为604 B相避雷器绝缘电阻试验数据。避雷器外绝缘为瓷质,经外观检查,无开裂或其他异常。由表2可知避雷器绝缘电阻试验结果不满足规程要求 (35 kV以上避雷器绝缘电阻应不低于2 500 MΩ)。

表2 绝缘电阻测试试验数据Table 2 The test data of insulation resistance

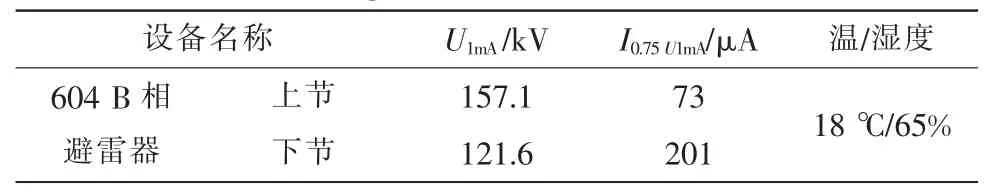

2)直流1 mA电压及0.75 U1mA下泄漏电流试验:表3所示为604 B相避雷器直流1 mA电压及0.75 U1mA下泄漏电流测试试验数据。

表3 直流1 mA电压及0.75 U1mA下泄漏电流测试试验数据Table 3 The test data of voltage of DC 1mA and Leakage current of 0.75 U1mA

由表3可知,604 B相下节避雷器U1mA初值差超过-5%,上下两节避雷器0.75 U1mA都大于50 μA,故604 B相避雷器直流1 mA电压 (U1mA)及0.75 U1mA下泄漏电流试验结果均不满足规程要求。

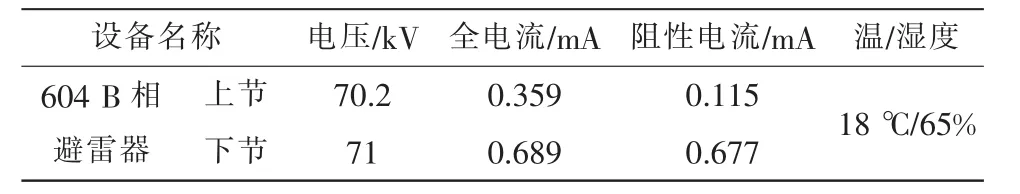

3)外施运行电压下避雷器阻性电流与全电流测量:试验人员对单节避雷器施加运行电压进行阻性电流和全电流测试,试验数据见表4。

表4 外施运行电压下阻性电流及全电流测试试验数据Table 4 The test data of resistive and all current under applied voltage

由表4试验数据可知,上节避雷器阻性电流达到了全电流的32%,下节避雷器阻性电流已趋近于全电流,均不满足规程要求。

综合上述试验数据分析可推断602 B相避雷器内部绝缘状况不良、氧化锌电阻片特性发生变化,从而造成交流泄漏电流阻性分量增大明显,避雷器本体温度增加。

3.2 解体检查

为进一步检查避雷器内部情况,验证试验结果分析,对避雷器进行了解体检查。

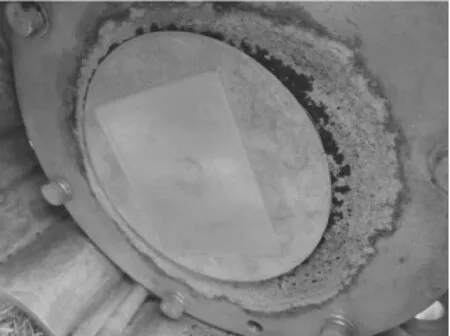

避雷器瓷瓶两端采用金属铝板和防爆膜密封并充有干燥氮气。下节避雷器上法兰处铝质保护板边缘有明显锈蚀,存在密封不良,如图4所示。密封胶已经处于半脱落状态,下节避雷器的第一道密封保护措施已失效。

图4 下节避雷器保护板Fig.4 The protection board of nether surge arrester

打开下节避雷器上法兰处的铝质保护板,如图5所示,可见上防爆膜已经破裂,金属板锈蚀严重,防爆膜外侧呈墨绿色。经检查防爆膜破裂处为旧伤痕。

图5 下节避雷器防爆膜Fig.5 The explosion-proof membrane rupture of nether surge arrester

下节避雷器因密封破坏受潮严重,导致避雷器内部锈蚀,见图6和图7,下节避雷器芯体上部弹簧与支撑金属板及下部支撑金属板都已经严重锈蚀。

图6 下节避雷器弹簧Fig.6 The spring of nether surge arrester

图7 下节避雷器支撑Fig.7 The strut member of nether surge arrester

下节避雷器芯体,可见因受潮严重,芯体整体呈现淡黄色,内部电阻片表面附着白色氧化物。避雷器芯体下端的硅胶袋破损,部分硅胶已经气化,见图8。

对上节避雷器解体检查,上下法兰铝保护板都密封良好,避雷器密封性未损坏,见图9。但上防爆膜已破裂,见图10,可见明显旧伤痕迹,但因避雷器铝保护板密封良好,避雷器内部无锈蚀情况。

图8 避雷器硅胶袋Fig.8 The silicone bag of nether surge arrester

图9 上节避雷器保护板Fig.9 The protection board of upper surge arrester

图10 上节避雷器防爆膜Fig.10 The explosion-proof membrane rupture of upper surge arrester

4 原因分析

结合带电检测、停电试验和解体检查情况,可判断604 B相避雷器缺陷原因如下:

下节避雷器上法兰处的铝质保护板密封不良与上防爆膜破裂,使避雷器内部不再是密封状态,造成避雷器内部受潮,从而导致氧化锌电阻片特性发生变化,交流泄漏电流阻性分量增大明显,避雷器温度升高。

综合上下两节避雷器考虑,都是上防爆膜破裂,且为明显旧伤痕迹,可以肯定为投运之前造成的防爆膜破裂。避雷器芯体只靠上端一个弹簧紧压,下端并没有进行固定,如图6、图7所示,若在运输过程中,避雷器放倒并受到强力冲击时,内部芯体将弹簧压缩并继续向前,可能会撞击到防爆膜造成防爆膜破裂。

5 结论与建议

1)604 B相避雷器缺陷原因为铝质保护板密封不良与上防爆膜破裂,使避雷器内部不再是密封状态,造成避雷器内部受潮。

2)避雷器在运输过程中应注意紧固,防止受到强力冲击,必要时可加装三维冲击记录仪或震动指示器,以判断避雷器运输过程中受到的冲击情况。

3)避雷器阻性电流测试、红外热成像等带电检测技术能有效发现避雷器内部缺陷,二者结合分析可提高设备缺陷分析诊断的准确性。

4)避雷器带电检测过程中应排除外界干扰因素,确保检测数据准确,以便及早发现设备潜伏性缺陷,为设备停电检修提供可靠依据。

[1]罗容波,王岩,李国伟.带电检测技术在避雷器状态诊断中的成功应用[J].电瓷避雷器,2011(6):53-57.LUO Rongbo,WANG Yan,LI Guowei.A successful application of the live detection technology in the diagnosis of lightning arrester state[J].Insulators and Surge Arresters,2011(6):53-57.

[2]左文启,顾渊博.220 kV金属氧化物避雷器红外热缺陷及处理分析[J].电瓷避雷器,2010(1):26-28.ZUO Wenqi,GU Yuanbo.Thermal defect of 220 kV MOA by infrared diagnosis and field treatments analysis[J].Insulators and Surge Arresters,2010(1):26-28.

[3]葛猛,韩学坤,陶安培.金属氧化物避雷器电阻片老化缺陷的诊断及原因分析[J].高压电器,2009,45(3):145-147.GE Meng,HAN Xuekun,TAO Anpei.Diagnosising and analysising the aged flaw of MOA valve piece[J].High Voltage Apparatus,2009,45(3):145-147.

[4]段建家,何智强,范敏.一起500 kV金属氧化物避雷器事故分析[J].电瓷避雷器,2014(3):79-83.DUAN Jianjia,HE Zhiqiang,FAN Min.Analysis on a 500 kV metal oxide arrestor accident[J].Insulators and Surge Arresters,2014(3):79-83.

[5]黄松波,黄涛,区伟斌,等.500 kV MOA劣化的带电测试及原因分析[J].高电压技术,2003,29(10):58-59.HUANG Songbo,HUANG Tao,OU Weibin,et al.On-line Detection and analysis of the deteriorated 500 kV MOA[J].High Voltage Engineering,2003,29(10):58-59.

[6]李庆玲,程济兵,张明智.避雷器的常见故障及红外诊断[J].电瓷避雷器,2007(2):30-33.LI Qingling,CHENG Jibing,ZHANG Mingzhi.Usual failure and infrared diagnose of arrester[J].Insulators and Surge Arresters,2007(2):30-33.

[7]杨殿成.金属氧化物避雷器带电测试干扰分析[J].高压电器,2009,45(5):130-132.YANG Diancheng.Study on interphase interference to online measurement of metal oxide arrester[J].High Voltage Apparatus,2009,45(5):130-132.

[8]李顺尧.金属氧化物避雷器测试方法对比分析[J].高压电器,2010,46(3):94-97.LI Shunyao.Comparison and analysis of MOA test methods[J].High Voltage Apparatus,2010,46(3):94-97.

[9]李红蕾,桑建平,姜伟军,等.浅析MOA泄漏电流测试方法[J].电瓷避雷器,2006(2):40-43.LI Honglei,SANG Jianping,JIANG Weijun,et al.Analyze of the methods for MOA′s leakage current[J].Insulators and Surge Arresters,2006(2):40-43.

[10]蔡伟贤,陈蓓.提高氧化物避雷器带电测试准确性的探讨[J].电瓷避雷器,2011(4):63-67.CAI Weixian,CHEN Bei.Discussion on improving accuracy of MOA live testing[J].Insulators and Surge Arresters,2011(4):63-67.

[11]万四维.金属氧化物避雷器缺陷与阻性电流关系的分析探讨[J].电瓷避雷器,2007(5):31-34.WAN Siwei.Approach to correlation of MOA defaults with its resistive current[J].Insulators and Surge Arresters,2007(5):31-34.

[12]中华人民共和国国家发展和改革委员会,DL/T 664—2008.带电设备红外诊断应用规范[S].北京:中国电力出版社,2008.

[13]中华人民共和国电力工业部.DL/T 596—2005,电力设备预防性试验规程[S].北京:中国电力出版社,2005.

[14]中华人民共和国国家质量监督检验检疫总局,GB 11032—2010.交流无间隙金属氧化物避雷器[S].北京:中国标准出版社,2010.

[15]国家电网公司,DW 1168—2013.输变电设备状态检修试验规程[S].北京:中国电力出版社,2014.

The Defect Analysis of MOA on the Basic of Live Detection Technology

FAN Min1, XIE Jia2, JIANG Fangcai2, WANG Jia3

(1.State Gird Hunan Electric Power Corporation Research Institute, Changsha 410007, China; 2.State Gird Hunan Electric Power Corporation Yiyang Branch Office, Yiyang 413000, China; 3.China Energy Engineering Group Co., Ltd.,Hunan Electric Power Design Institute, Changsha 410007, China)

MOA is used in power system widely and it's the main equipment for overvoltage protection.MOA may appear thermal or insulation defect after long running.It was introduced that a typical case of discovering arrester detect which was used by infrared thermal imaging and resistance current.The detection results were confirmed by de-energized tests and disassemble check.The reasons of defects are not good sealing and explosion-proof membrane rupture,and they made surge arrester not sealed and be affected with damp.Resistance current with infrared thermal imaging can discover the inner defect of arrester effectively.The advice for arrester live detection in transformer substation was put forward finally.

MOA;live detection;infrared thermal imaging;resistance current

10.16188/j.isa.1003-8337.2017.02.013

2016-01-12

范敏 (1987—),男,工程师,主要从事高压开关试验和带电检测技术研究工作。