铜屏蔽层绕制方式对绝缘管母安全运行影响的研究

2017-12-20宋永佳全杰雄温才权禤海贞吴科周凯

宋永佳,全杰雄,温才权,禤海贞,吴科,周凯

(1.南方电网超高压输电公司梧州局,广西 梧州 543002;2.四川大学 电气信息学院,成都 610065)

0 引 言

随着我国国民经济的不断发展,各行各业对电力的需求越来越大[1]。在城市各电压等级配电网中,随着配电变压器容量的快速增加,配电变压器低压侧母线的额定电流也在不断增大,对低压侧母线的发热和短路电动力提出了更高的要求[2-3],母线出现故障时,影响范围较大,短时间内恢复供电困难,绝缘管母工作的可靠性直接影响供电可靠性。因此,绝缘管母的安全运行一直备受供电企业的关注[1-3]。实际运行经验表明,绝缘管母半导电层上的铜屏蔽层的绕制方式有会影响绝缘管母的运行安全,管母铜屏蔽层选择何种绕制方式对于减少管母故障发生及维护电力系统的可靠供电具有重要意义。

国内大部分主变低压侧采用常规的矩形母线进行功率的输送和分配[4-5]。实际上,随着主变容量的增加,常规的矩形母线存在发热和短路电动力不达标的问题,其使用受到越来越多的限制。绝缘管母是一种将铜作为导体,外面绕制一层绝缘的母线产品,其具有大电流、高机械强度、适用范围广等优点[6-7]。目前,国内对绝缘管母的研究主要针对绝缘管母的局部放电检测[2]、新型绝缘管母设计和优化[5]运行过程中出现的事故案例的故障分析等[8-12]。文献[10]对绝缘管母的两种绕制方式做了大量实验,主要从实验结果对绝缘管母铜屏蔽层的绕制方式进行了对比说明,并取得了一定成果。然而过去的研究主要针对出现的事故案例进行分析,并未涉及到铜屏蔽层绕制方式对绝缘管母半导电导的表面电势分布、电流密度及阻性发热情况的研究。绝缘管母铜屏蔽层选择合适的绕制方式可能有助于减少绝缘管母屡屡发生的绝缘故障。

通过对某110 kV变电站35 kV侧绝缘管母外护套烧蚀击穿故障进行分析,研究了绝缘管母铜屏蔽层绕制方式对其运行安全的影响。另外,结合有限元仿真,分析了不同绕制方式下绝缘管母半导电层表面的电势分布、电流密度及阻性发热情况,这对于选择合适的绕制方式及保证电力系统的可靠运行具有重要意义。

1 故障简介

某110 kV变电站35 kV侧母线采用绝缘管母,管母主绝缘采用具有优良电气和化学性能的聚四氟乙烯材料制成。2015年1月,变电站运行人员进行日常巡检时,发现1号主变压器35 kV低压侧A相绝缘管母出现外护套局部过热的现象,3月份该段绝缘管母同样位置出现了放电,冒烟,打火等异常现象,随即对该35 kV绝缘管母进行了停运检修。35 kV绝缘管母的结构及出现的事故照片如图1所示。图1(a)中,绝缘管母的结构为中心是管母铜导电体,导体表面是聚四氟乙烯绝缘层,绝缘层的表面还敷设一层半导电层,其表面绕制了一层铜屏蔽层,具有良好的导电性能,绝缘管母采用单端接地的方式最外层为绝缘护套层。

由图1(b)可以发现,绝缘管母半导电层表面铜屏蔽层采用绕包的方式,半导电层与表面铜屏蔽带是交错出现的,且铜屏蔽带间分布也不均匀,匝间距离分布在10 mm~50 mm不等,铜带与半导电层之间存在一些空气间隙,间隙在0.5mm~2mm不等,绝缘管母烧蚀击穿最严重的地方主要集中在铜屏蔽层与半导电层之间的空隙处及半导电层表面未被完全覆盖的区域。图1(c)是对出现故障绝缘管母进行的红外成像,可以发现绝缘管母表面存在一片明显的过热区域,且存在明显的局部过热点,过热点温度较周围环境温度高出10℃左右,随着绝缘管母运行时间的增加,故障点温度的持续升高,导致管母绝缘外护套部分出现冒烟、起明火以及鼓包等异常现象,最终烧蚀击穿。

图1 35 kV绝缘管母结构及事故照片Fig.1 Structure of the 35 kV pipe type busbar and the accident photos

2 故障分析

由于绝缘管母半导电层采用的是单端接地的方式,根据电磁感应定律,电流通过绝缘管母导体时,产生的磁场会与铜屏蔽层相交链,因此在铜屏蔽层上存在感应电位,感应电位的大小随着铜屏蔽层距离接地点的距离的增加而增加,流过绝缘管母的电流越大,屏蔽层上的感应电位也越大,更容易造成绝缘管线外护套绝缘的击穿。

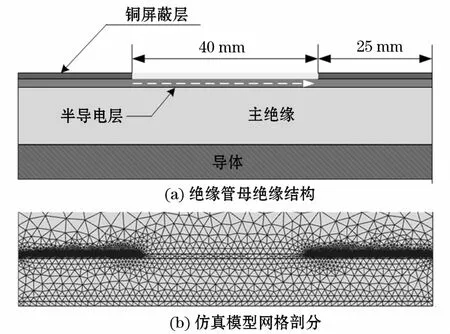

为研究绝缘管母铜屏蔽层不同绕制方式对绝缘管母运行状态的影响,依据35 kV绝缘管母的实际参数利用COMSOLMultiphysics数值仿真软件建立了如图2所示的管母二维有限元模型,管母绝缘结构由内向外分别为管形导体、主绝缘层、半导电层、铜屏蔽层(接地屏蔽层)以及外护套层。仿真模型中,管形导体设置为高电位,半导电层表面铜屏蔽层设为地电位,铜屏蔽层之间的匝间距离设为40 mm,铜屏蔽带的宽度设为25 mm,厚度设为0.13 mm,绝缘管母材料的仿真参数如表1所示。

为研究绝缘管母半导电层的表面电势分布、电流密度及阻性发热情况,沿图2(a)中虚线箭头方向进行了仿真计算。

图2 35 kV绝缘管母仿真模型Fig.2 Simulation model of the 35 kV pipe type busbar

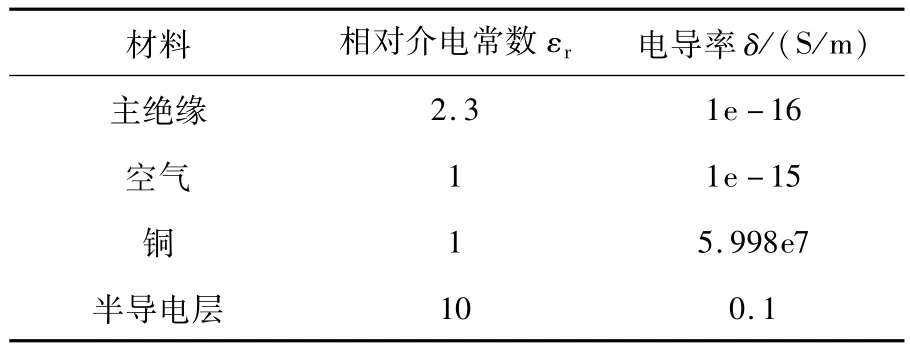

表1 绝缘管母材料参数Tab.1 Parameters of pipe type busbar materials

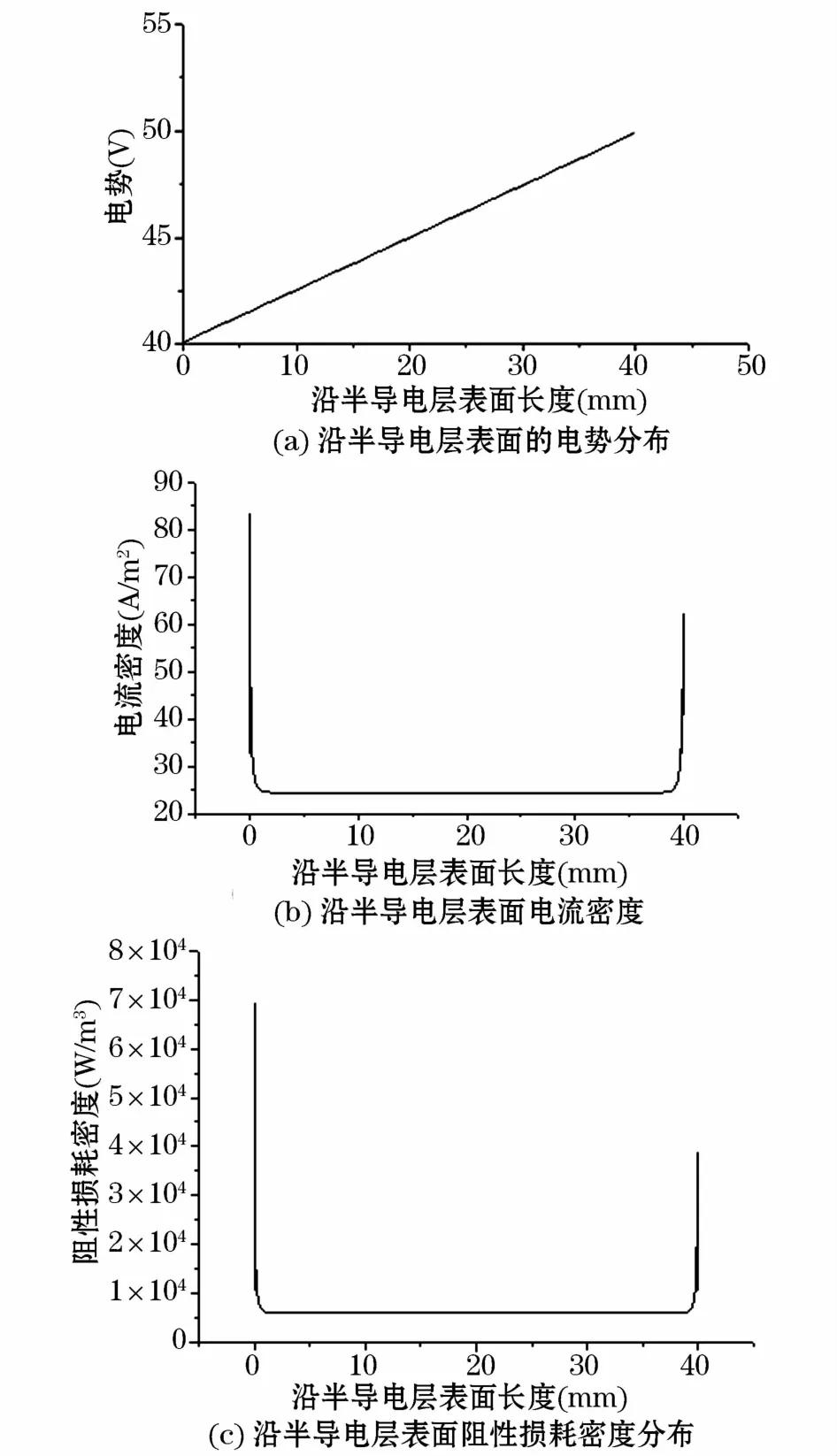

绝缘管母半导电层表面铜屏蔽层采用绕包方式时,沿绝缘管母铜屏蔽层截断处的半导电层表面的电势分布、电流密度以及阻性损耗密度如图3所示。

由图3(a)可以发现,绝缘管母半导电层未被铜屏蔽层完全搭盖,在铜屏蔽层截断处绝缘管母的半导电层表面会形成表面电位差ΔU,半导电层表面电位大小决定于电缆本体电容和外半导电层对地电容的分压效应。另外,由于半导电层表面存在一定数值的表面电阻,阻性电流流过电阻发热进而形成热效应,在绝缘管母绝缘内部形成局部的过热区域。

另外,铜屏蔽层由于切口具有不平整性,与半导电层表面会存在气隙。根据文献[13],在交流电压下,介质内部电场与其相对介电常数成反比,由于空气的相对介电常数较小,因此在铜屏蔽层与半导电层之间的空气间隙会出现幅值较大的电场,电场强度达到一定强度时进而产生局部放电,导致管母绝缘层的烧蚀击穿。由于图1(b)中流过半导电层的表面电流密度在铜屏蔽层和半导电层搭接处存在明显高点,表明电流密度在搭接处的值达到最大值,电流密度过大将导致局部区域的绝缘劣化速度加快,不利于绝缘管母的长期稳定运行。图1(c)中,阻性损耗密度在铜屏蔽层和半导电层搭接处存在明显高点,阻性损耗密度大,搭接处形成明显的过热点,导致管母的绝缘烧蚀击穿,这与图1(b)中搭接处烧蚀程度最为严重的实际情况相符合。

图3 铜屏蔽层绕包下的特征参数Fig.3 Parameters under copper shield wrapping mode

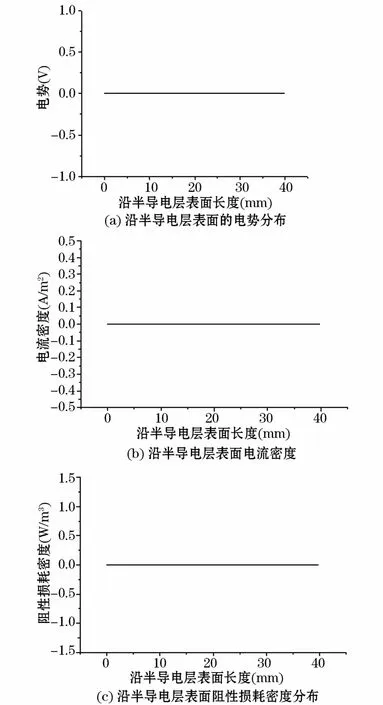

由上述分析可以发现,绝缘管母半导电层表面绕包铜屏蔽层时,不利于管母的长期稳定运行。为改善管母的运行可靠性,管母半导电层改用叠包的绕制方式,绝缘管母处表面半导电层表面的电势分布、电流密度以及阻性损耗密度的仿真如图4所示。

图4(a)可以发现,35 kV绝缘管母半导电层采用铜屏蔽层完全搭盖时,半导电层表面形成的ΔU很小几乎接近于零,流径表面电阻的电流较小。因此产生的热量不会造成局部区域过热的现象。由图4(b)可以发现,流过半导电层的表面电流密度在铜屏蔽层和半导电层搭接处电流密度接近于零,表明电流密度强度较小,电流密度的明显降低减缓了绝缘管线绝缘劣化速度,有利于绝缘管母的长期稳定运行。另外,图4(c)中阻性损耗密度在铜屏蔽层和半导电层搭接处不存在明显高点,阻性损耗密度很小几乎接近于零,在搭接处不会形成明显的过热点,导致管母绝缘的烧蚀击穿。

图4 铜屏蔽层叠包下的特征参数Fig.4 Parameters under copper shield stacked packetmode

结合图3和图4可以发现,绝缘管母半导电层的绕制方式会影响绝缘管母的安全运行。仿真结果表明,铜屏蔽层采用叠包绕制方式时将明显优于绕包,更有利于绝缘管母的安全稳定运行。另外,实际运行中绝缘管母半导电层表面铜屏蔽层采用叠包绕制方式后并未出现任何异常现象,目前运行状态良好。

3 结束语

通过对一起某110 kV变电站35 kV侧绝缘管母出现的绝缘烧蚀损毁事故案例进行了分析,对比了绝缘管母半导电层在两种铜屏蔽层绕制方式下的电势分布、电流密度、阻性损耗情况,得到的结论和建议如下:

(1)35 kV绝缘管母铜屏蔽层采用绕包造成的局部过热点是引发此次事故的主要原因;

(2)绝缘管母铜屏蔽层采用不同的绕制方式会对绝缘管母半导电层的电势分布、表面电流密度及阻性损耗产生影响,铜屏蔽层采用叠包缠绕后,电势、表面电流密度以及阻性损耗均明显降低,有利于管母的长期稳定运行;

(3)绝缘管母的绝缘外护套应尽量采用阻燃性能更好的材料,降低外护套烧蚀击穿事故的发生;

(4)加强对绝缘管母的巡查和检测,对存在安全隐患的管母及时更换,提高管母的供电可靠性。