基于模版匹配和查表法的高精度指针式仪表自动检定系统研制

2017-12-20莫文雄裴利强黄青丹张亚茹付武怡芳赵永平

莫文雄,裴利强,黄青丹,张亚茹,付武怡芳,赵永平

(1.广州供电局有限公司电力试验研究院,广州510000;2.哈尔滨工业大学,电气工程及自动化学院,哈尔滨150001)

0 引 言

指针式仪表广泛应用于工业生产和计量中,具有结构简单、抗干扰能力强、稳定性高、成本低等优点,可反映出被检参数的变化过程和变化方向,数字式仪表无法取代[1-2]。而高精度指针式仪表在检测过程中,是一项耗时长、工作强度大、效率低的重复性劳动,因此研究一种高效率的高精度指针式仪表自动读数系统具有重要意义[3-4]。

目前,机器视觉和数字图像处理技术已被成功应用于指针式仪表的识别,但系统的稳定性、鲁棒性以及识别精度等指标往往达不到要求。戴海港等人提出了一种使用减影法与霍夫变换相结合的高精度仪表自动判读方法,提高了识别精度和效率[5]。吉林大学孙浩晏提出改进的RANSAC方法并建立了读数试点误差模型,提高了识别系统的鲁棒性和识别精度[6]。然而这些方法图像处理工作复杂,识别过程耗时较长。哈尔滨工业大学陈昕然提出基于查表法的高精度指针式仪表读数识别方法[7],消除了相机、指针以及指针在反光镜中的影不重合时带来单目误差,同时无需移动相机位置,缩短识别时间,提高读数识别效率。查表法的关键在于当相机与仪表表盘位置相对固定时,建立图像读数与实际读数对应表,前序工作[7]是通过机械夹具固定仪表位置的,而实际应用中,由于不同批次仪表的外壳尺寸有差异,通用机械夹具固定仪表位置带来位置误差,使事先建立的对应表失效,系统鲁棒性差,识别不准确。针对这一问题,本文采用模版匹配方法实现相机和仪表表盘位置的准确对中,并采用查表法实现高精度指针式仪表读数自动识别,实验表明,所提出的方法大幅提高了系统的鲁棒性、稳定性和准确率。

1 系统总体方案

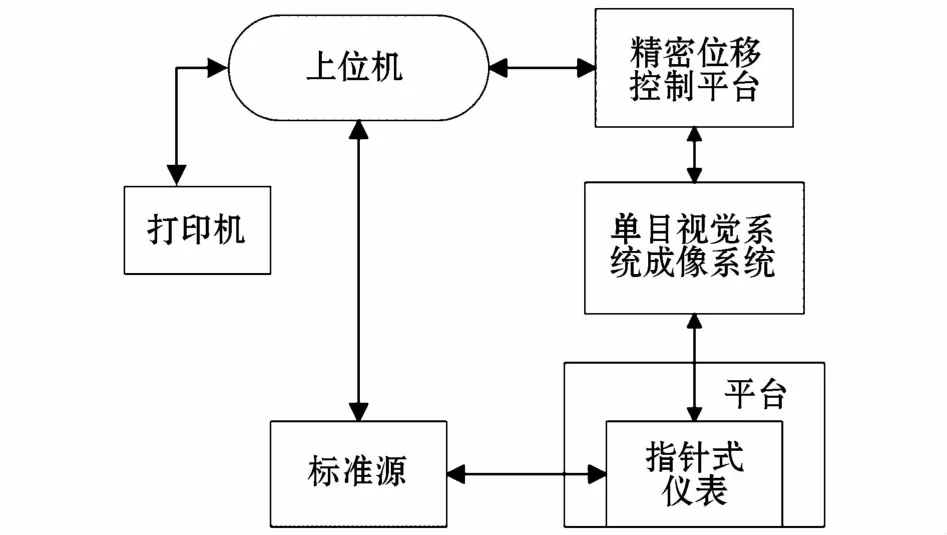

根据仪表检定要求,设计如图1所示自动检定系统平台。系统硬件平台由计算机、标准源、步进电动机驱动器、步进电机、单目视觉系统、光栅传感器、被检仪表和打印机组成。

图1 系统总体结构图Fig.1 System global structure chart

其中,标准源为XF30A*型多功能校准仪,可校准对交、直流的标准电流、电压,具有量程范围广、档位多、高精度、操作方便等特点。利用上位机和标准源通信,根据被检表量程控制校准仪的最大输出值和步进量,实现控制校准仪标准信号自动化输出。单目视觉系统采用某品牌In-Sight 7402智能相机视觉系统,其内部自带图像处理功能,可进行高速数字图像处理。精密位移控制平台采用立汉光KSA150-11高精密电控平移台,闭环控制,分辨率为1um,其X轴、Y轴位移范围为150mm,Z轴的位移范围为50 mm。控制器选用卓立汉光MC600系列电控位移平台控制器,为32位DSP处理器控制,数字PID闭环控制,每一轴均有闭环反馈功能,支持通过 SD卡内置移动方案,确保了精确的位置移动控制。指针式仪表分别采用上海第二电表厂和上海良表仪器仪表有限公司生产的不同批次指针式仪表,以验证系统的鲁棒性。

2 指针式仪表识别算法

本研究先通过模版匹配使相机与仪表盘准确对准,实现相机和仪表的相对位置固定,再利用查表法识别得到精准读数。

2.1 基于模版匹配的位置对中

2.1.1 模板提取算法

由于不同型号的指针式仪表刻度盘部分形状基本相似,故选择提取刻度盘指针轮廓作为模板。

Canny边缘检测算子是对信噪比和定位精度之积的最优化逼近算子,在抗噪性能和边缘定位方面取得了很好的折中效果[8]。本研究采用Canny算子进行边缘提取。其基本步骤为:

(1)选用适当 Gauss滤波器对图像进行平滑处理;

(2)利用一阶偏导数的有限差分计算梯度的幅值和方向;

(3)对得到的梯度幅值进行非极大值抑制,保留局部梯度极大值和在该点梯度最大的像素点;

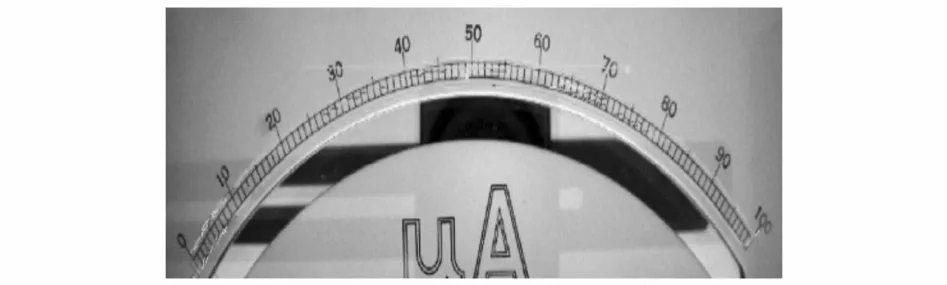

(4)采用双阈值法检测并连接边缘,得到边缘图像如图2所示。

图2 边缘提取得到的刻度盘模板Fig.2 Edge extraction of dial template

2.1.2 模板匹配算法

模板匹配的基本原理是通过模板与被搜索图像部分区域的相似性计算找到模板在被搜索图的坐标位置[9],如图3所示。

图3 模板匹配原理图Fig.3 Principle diagram of the template matching

假设模板T的尺寸为L*H,待搜索图像S的尺寸为M*N,,令模板T在图像S上平移,搜索区域所覆盖的子图像记为Si,j,其中i、j为子图像左上角顶点在图像S中的坐标。显然,i、j的搜索范围为1≤i≤M-m,1≤j≤N-n。通过比较 T和 Si,j的相似性,完成模板匹配过程[10]。计算公式如下:

根据I(i,j)得到被搜索图像中与模板图像相似度最高的区域位置,并根据实际模板大小计算得到该区域中心所在坐标位置。如图4所示,绿色区域为搜索到的与模板相似度最高的刻度盘区域,中间绿色十字为刻度盘中心位置。

图4 模板匹配识别结果Fig.4 Identification results of template matching

2.1.3 位置对中法

在进行仪表读数时发现,同一型号的仪表经不同厂家生产,其外表尺寸存在较大差异,会导致读数产生较大误差。将视觉成像系统和指针仪表盘位置对中可消除这种误差,方法如下:

(1)将视觉成像系统中心与指针式仪表表盘中心对准(即刻度50下方圆弧与最长刻度线交点在整幅图像中心),记下图像中心坐标(x0,y0),作为标准坐标;

(2)更换其它仪表后,利用上述模板匹配法得到当前刻度盘中心位置坐标(x1,y1);

(3)将当前坐标值与标准坐标值进行比较,得到横、纵坐标差:

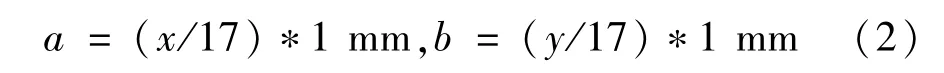

(4)根据坐标差控制位移平台的移动(实验知图像像素与位移平台关系为1.7个像素:0.1 mm):

直到刻度盘中心坐标到达标准坐标。

此方法保证了每次读数时视觉成像系统中心与仪表表盘中心精准对齐,即消除了仪表尺寸差异带来的误差。

2.2 查表法

在单目成像的竖直方向上,若成像系统的中心不在指针的垂直平面上,相机、指针以及指针在反光镜中的影不重合,会造成较大的读数误差,这种误差可以通过建立模型的方法消除,但却耗时耗力。本文采用查表法,在视觉成像系统中心与仪表表盘中心位置对准前提下,建立实际读数与标准读数对应表。检定时,通过比较当前读数与表中实际读数大小判断指针是否到达标准读数,有效避免了成像系统中心和指针不在同一平面产生的读数误差,同时节省了摄像头随指针移动的时间,大大提高检定效率。

2.2.1 建立对应表建立对应表的过程至关重要,主要步骤如下:(1)将视觉成像系统中心与指针式仪表表盘中心在水平方向上对齐;

(2)调节标准源使仪表指向首个长刻度,即图4中的10刻度,经人眼观察微调标准源至指针指向整刻度,读出此时图像处理模块的读数,并连续采集图像50次取其平均值即为刻度10对应的图像读数;

(3)继续调节标准源至每个整刻度线,重复(2)过程,建立对应表;

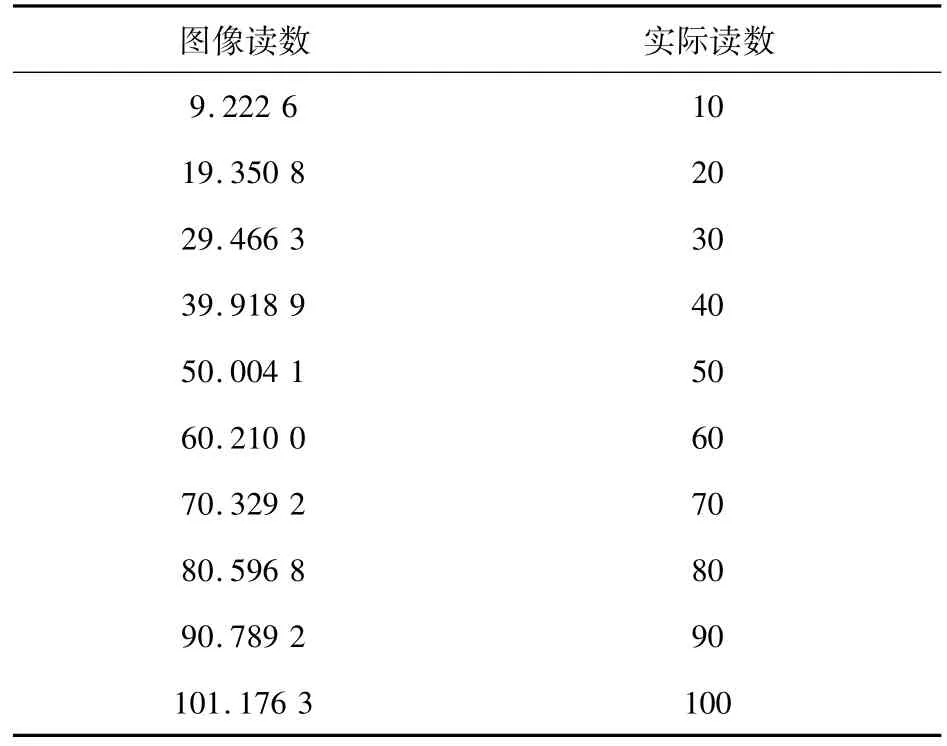

(4)更换同种型号不同厂家的仪表,验证数据的准确性。建立好的对应表如表1所示。

表1 图像度数与实际读数对应表Tab.1 Corresponding table of image and actual reading results

2.2.2 距离法获取指针读数

距离法是根据指针与各刻度线距离获得读数。记指针顶点与其左方、右方最近刻度线距离分别为d1、d2,则 d=d1(d1+d2)为读数的小数部分;再将刻度线从左至右排序,通过指针左端最近刻度线序号推算出读数整数部分z,则最终读数t=z+d。

2.2.3 查表法识别过程

基于查表法的具体识别过程如图5所示,其中,X1、X2……Xn为指针上升、下降过程整刻度对应的图像处理后距离法所得指针读数,Y1、Y2……Yn为指针上升、下降过程整刻度对应表中的实际读数,T为设定阈值。

图5 查表法识别流程Fig.5 Process of table searching method

3 系统软件设计

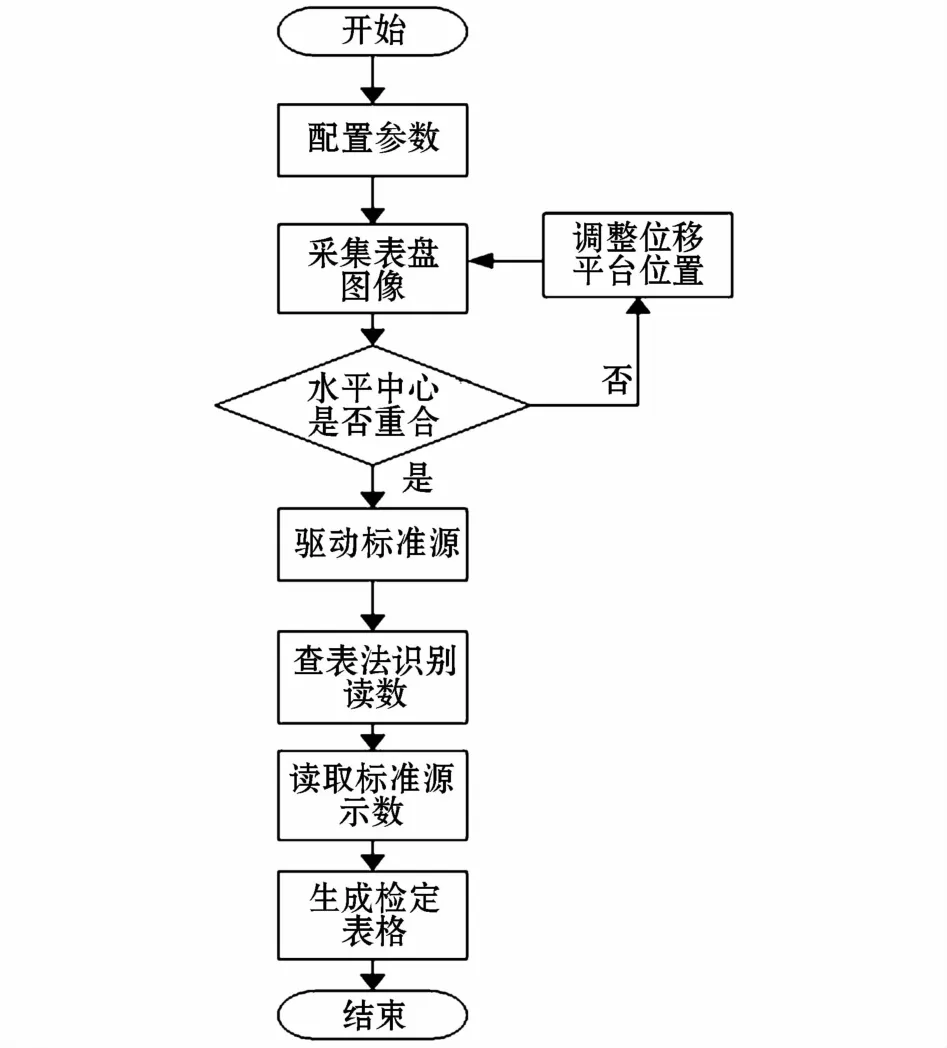

图6 系统软件流程图Fig.6 Flow chart of system software

软件主要流程如图6所示。在参数配置模块对参数进行设置,包括仪表型号、环境温度等等;在模式识别模块调整精密位移平台,使视觉成像系统中心与仪表盘中心在水平方向上重合;在查表法识别模块对仪表各整刻度读数进行识别,根据鉴定要求,获得指针正对准整刻度(即实际度数与标准读数之差小于阈值值)时标准源读数;同时,在Labview程控模快控制精密位移平台在x轴、y轴、z轴的移动以及标准源的输出;最后,在数据存储模块对完成检定的仪表数据进行保存并生成相应的检定表格。

4 实验验证

4.1 稳定性

首先对系统对同一刻度(任取三个整刻度)进行十次读数,统计读数差异,结果如表2所示。

表2 同刻度读数稳定性统计Tab.2 Reading stability statistics of the same scale

由表2可知,同一刻度十次读数标准差小于0.01,系统读数稳定性良好。

4.2 准确性

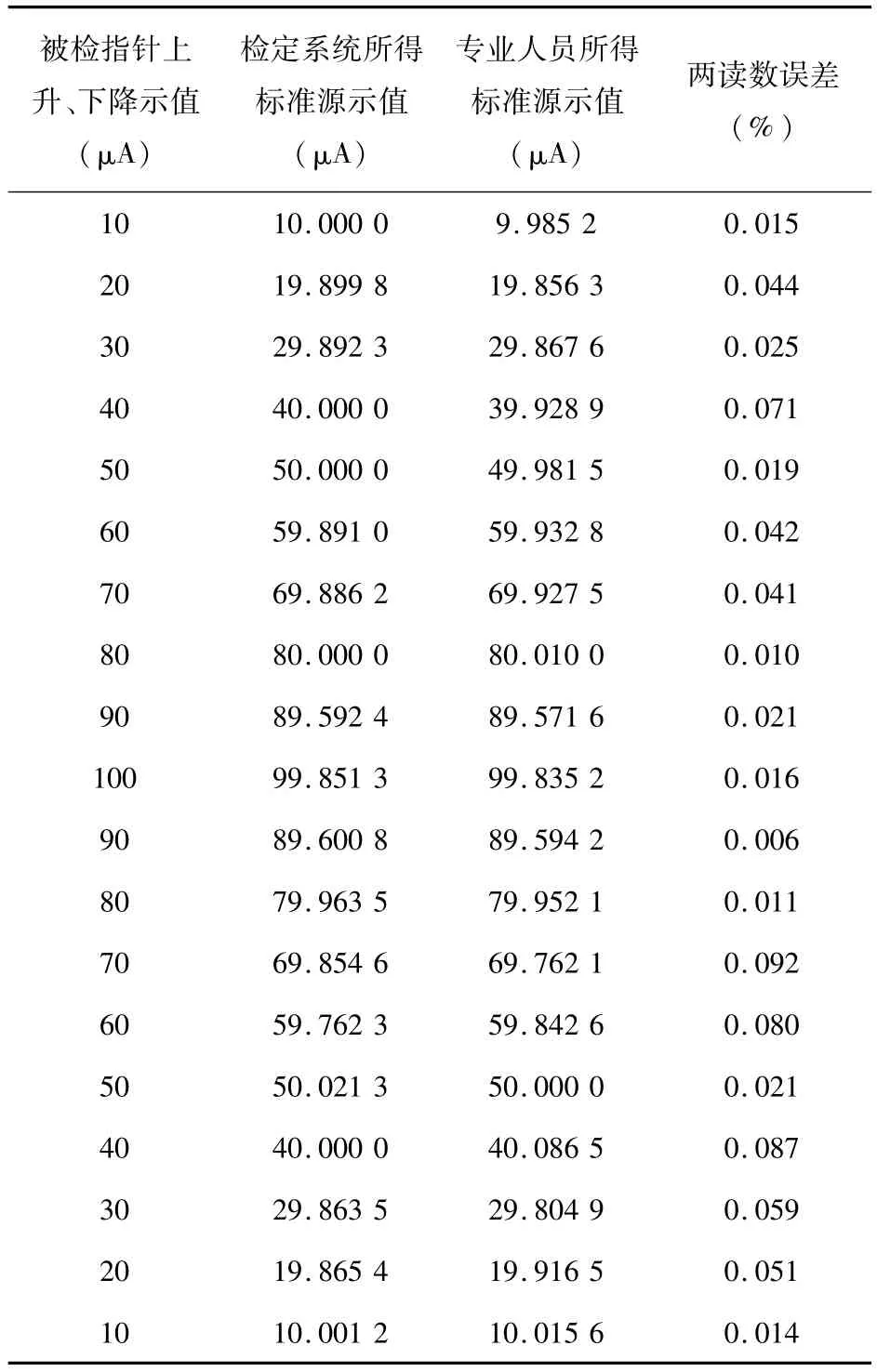

采用某电表厂生产的0.5级微安表,量程为100 μA,其最大允许误差为0.5%。利用本系统该合格仪表进行检定,并专业检定人员人眼读数进行了对比,结果如表3所示。

根据仪表检定规程,仪表的准确等级是由指针式仪表的读数与标准源数值的差值来计算的,而对于高精度指针式仪表的检定,可认为标准源没有误差,故检定的准确度就决定于仪表读数的精度。由实验结果知系统识别精度在允许范围内,与专业人员相比,检定误差在0.1%以内,满足设计要求。

4.3 检定效率

实验利用本系统检定与人工检定时间进行对比,本系统检定完成一次时间平均为3分19秒,而人工检定时间约为20分钟,可见检定效率大大提高。

表3 某电表厂微安表实验结果Tab.3 Micro-amps table experimental results in a electrical meter company

4.4 鲁棒性

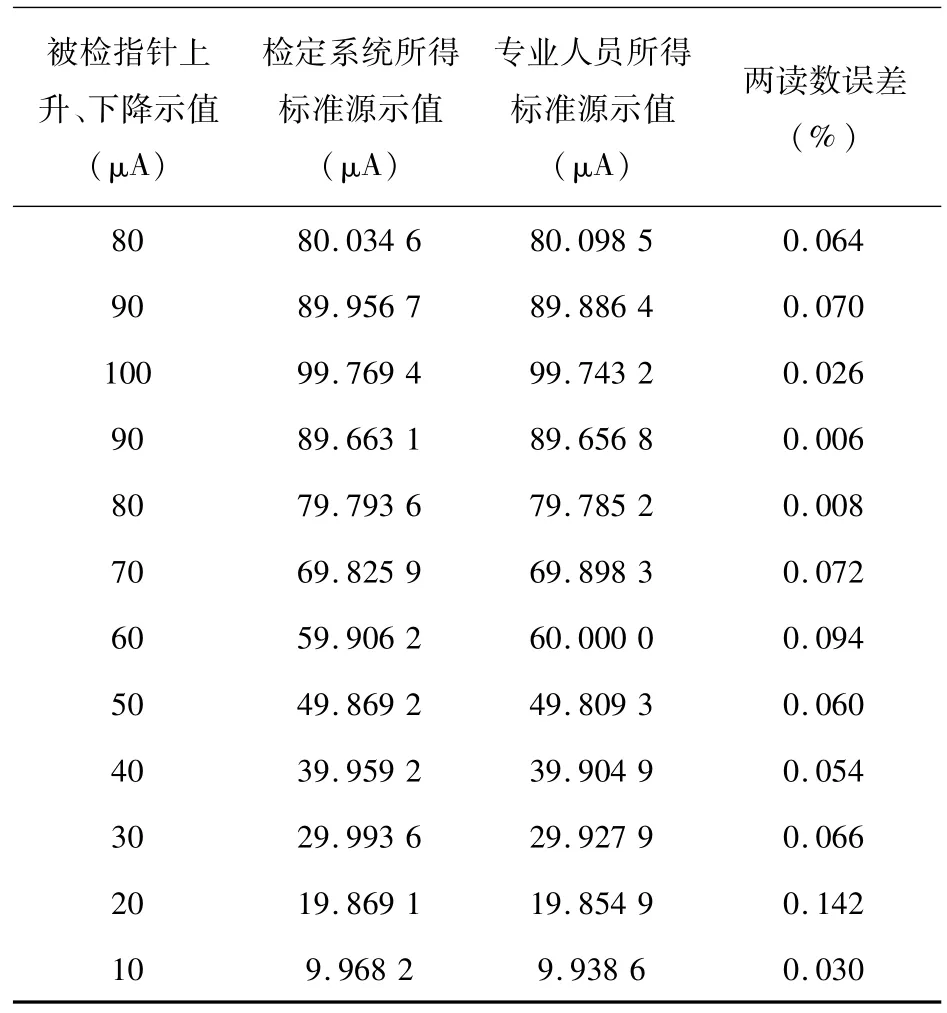

为了检验系统的鲁棒性,实验采用与4.2中同种型号微安表,生产商为某仪器仪表有限公司,其外观、尺寸与前者较大差异。实验结果如表4所示。

表4 某仪器仪表有限公司微安表实验结果Tab.4 Micro-amps table experimental results in a electricalmeter company

续表4

由实验数据可知,两种仪表的识别精度均在允许范围内。后又对多个同种型号外观尺寸不同的仪表进行实验,准确性均良好。可见本系统具有良好的鲁棒性。

5 结束语

本文设计了一种基于模板识别和查表法的高精度指针式仪表自动检定系统,利用模板识别方法消除了水平方向上仪表尺寸差异引起的误差,利用查表法消除了竖直方向上机、指针以及指针在反光镜中的影不重合带来的误差,与专业检定人员检定数据对比,效果良好,且检定效率大幅提高。因此,系统能够对高精度指针式仪表进行准确检定,具有良好的稳定性和鲁棒性,可用于实际高精度仪表的自动检定。