新疆高碱煤混烧含Ca、Fe矿物分布特性的CCSEM研究

2017-12-19于鹏峰吴建群曾宪鹏于敦喜徐明厚

雷 煜, 于鹏峰, 喻 鑫, 吴建群, 曾宪鹏,于敦喜, 徐明厚, 姚 洪

(1. 华中科技大学 煤燃烧国家重点实验室, 武汉 430074;2. 湖南省电力公司电力科学研究院, 长沙 410007)

新疆高碱煤混烧含Ca、Fe矿物分布特性的CCSEM研究

雷 煜1, 于鹏峰2, 喻 鑫1, 吴建群1, 曾宪鹏1,于敦喜1, 徐明厚1, 姚 洪1

(1. 华中科技大学 煤燃烧国家重点实验室, 武汉 430074;2. 湖南省电力公司电力科学研究院, 长沙 410007)

选用高质量分数Si、Al的大南湖一矿煤以及高质量分数Na和高质量分数Ca、Fe的二矿煤,在高温沉降炉系统中进行单煤及不同混烧比例混煤的燃烧实验.采用先进的计算机控制扫描电镜(CCSEM)技术对单煤及混烧煤灰中含Ca、Fe颗粒的粒径分布、矿物形态及其共生特性等进行表征,研究了含Ca、Fe矿物的分布规律.结果表明:相比于二矿煤灰,混烧煤灰中含Ca、Fe颗粒粒径有增大的趋势,矿物形态更加复杂;随着一矿煤混烧比例的增加,硅铝酸盐中Ca、Fe的质量分数降低,且低质量分数(<10%)Ca、Fe的硅铝酸盐颗粒增加;混烧可显著减弱二矿煤的灰沉积倾向.

高碱煤; 混烧; CCSEM; 矿物分布特性; 灰沉积

大南湖煤矿位于新疆哈密市南部,是新疆重要的聚煤中心之一.该煤矿中高挥发分优质动力煤储量丰富,该地区已成为我国重要的能源与电力建设基地.与新疆其他地区煤种(如准东煤)特性类似,部分大南湖煤的碱金属(主要是Na元素)含量较高,容易导致严重的沾污结渣现象,因此制约了该煤种在燃煤电厂中的应用[1].

目前,为了减轻高碱煤的沾污结渣倾向,通常采用添加吸附剂或混煤燃烧(以下简称混烧)等技术[2-3].混烧技术主要掺烧高Si、Al含量、低沾污结渣特性的煤种,通过提高煤灰熔点或增强硅铝酸盐对烟气中碱金属的吸附,以抑制高碱煤灰的沉积.煤粉的掺烧质量比例主要取决于掺烧煤种的特性.Xu等[4]发现在准东煤混烧过程中,当准东煤混烧质量比例(以下简称混烧比例)超过50%时,其煤灰特性发生明显改变,其中小于10 μm的颗粒增多,并且富集Ca、Fe和Mg等元素,易导致较高的灰沉积倾向.大南湖二矿煤不仅具有很高的Na含量,而且Ca、Fe的含量也高于常规动力煤,属于易结渣煤种.而大南湖一矿煤具有较高的Si、Al含量,同时碱金属/碱土金属的含量较低,属于难结渣煤种.当地电厂为充分利用二矿煤,将其与一矿煤进行混烧,运行结果表明混烧一矿高Si、Al含量煤后,锅炉沾污结渣得到明显改善,但是当二矿煤的混烧比例高于30%后炉膛及屏式过热器均出现了明显的结渣现象.通过分析发现结渣的主要成分为含Fe矿物,同时还出现了Ca的富集.由此可见,二矿煤中较高的Ca、Fe含量限制了其混烧比例的进一步提高.现有煤粉混烧控制高碱煤沾污技术主要关注混烧过程中硅铝酸盐与Na的反应,而对于含Ca、Fe矿物的交互反应特性及其对结渣影响的研究则较少.煤中含Fe矿物是主要的致渣物质,煤粉混烧过程中含Fe矿物与硅铝酸盐或碱金属/碱土金属易发生交互反应而形成低温共熔体,可能会加剧结渣倾向,尤其是当采用低NOx燃烧技术时,由于通常存在局部还原性气氛,这种现象会更为明显[5].Bryant等[6]发现渣的形成与含Fe矿物的比例密切相关,采用不同方法比较了不同铁含量的混烧煤灰的熔融温度.Russell等[7]的研究表明,黄铁矿以及含Ca的内在矿物成分更容易在沉积时发生交互反应.Su等[8]的研究表明,在煤燃烧及掺烧过程中,结渣倾向往往与n(Fe2O3)/n(CaO)有关,当这个比值接近1时,结渣的倾向最为严重,所以要尽量控制掺烧煤种中的n(Fe2O3)/n(CaO).可见,当高碱煤同时存在较高含量的Ca、Fe矿物时,混烧的效果还与Ca、Fe矿物的转化行为密切相关,有可能直接制约高碱煤的掺烧比例.

通过实验室高温沉降炉,笔者进行了二矿煤和一矿煤的单独燃烧和混烧实验,利用先进的计算机控制扫描电镜(CCSEM)技术对燃烧煤灰进行了详细表征,通过对比分析,重点揭示了混烧过程中含Ca、Fe矿物的分布特性,可为二矿煤混烧使用中的参数优化提供重要指导.

1 实验

1.1 煤粉特性

实验前分别将二矿煤和一矿煤研磨、筛分至100 μm以下,根据实验设计,按照以下混烧比例通过物理混合制备2种混煤样品:(1) 二矿煤20%/一矿煤80%;(2) 二矿煤40%/一矿煤60%.

一矿煤和二矿煤的工业分析、元素分析以及低温煤灰成分分析如表1所示.由表1可知,二矿煤不仅具有很高的碱金属(Na)含量,同时Ca、Fe含量较高.采用逐级提取及离子色谱(IC)测试方法对二矿煤中Ca和Fe的赋存形态进行了研究.结果表明,二矿煤中Ca主要以有机溶态(其质量分数约为54%)和酸溶态(其质量分数约为25%)存在.采用CCSEM分析得到的二矿煤中Fe主要以氧化铁(其质量分数约为55%)和黄铁矿(其质量分数约为25%)的形式存在.

1.2 实验条件与取样过程

混烧实验在高温沉降炉系统中进行.高温沉降炉系统[9]包括给粉器、反应器和取样装置3部分.采用带有水冷的等速取样管对总灰进行收集,采用纯N2淬冷防止煤灰颗粒在取样管中发生二次反应,最后由玻璃纤维滤筒收集燃烧后总灰.燃烧时炉膛温度设定为1 300 ℃,燃烧气氛为模拟空气,即O2、N2体积比为21∶79,气体总体积流量为10 L/min,给粉速率保持在0.3 g/min.燃烧生成的煤灰依次标记为A2、A2-40、A2-20和A1,分别表示二矿煤灰、二矿煤混合比例为40%的煤灰、二矿煤混合比例为20%的煤灰及一矿煤灰.

表1 煤粉特性

1.3 分析与测试

采用CCSEM深入分析煤灰中矿物特性,包括元素(尤其是Ca、Fe元素)粒径分布及其共生特性等.CCSEM是一种基于单颗粒测试的分析技术,借此可获得单个矿物颗粒的元素组成、粒径及形状因子等信息,按照一定的分类标准进行分类后可获得矿物颗粒的种类[10],通过统计分析可获得总灰中元素组成、元素共生特性、矿物种类、粒径分布及形状因子等信息,是一种全面深入表征煤灰特性的测试分析技术.关于CCSEM的测试分析方法及工作原理详见文献[11].

采用FACTsage对不同温度下煤灰熔融程度(以液相组分生成量衡量)进行热力学平衡计算.输入的参数包括:气体成分及含量,煤灰成分和温度.其中气体物质的量的计算原理如下:假设生成100 g煤灰,根据表1及实验条件下的固气比(0.3 g/10 L)计算煤粉完全燃烧时最终气体中CO2、H2O、SO2、O2和N2的物质的量,结果如表2所示.单煤煤灰组分输入为CCSEM测试的结果,混烧煤灰组分根据相应混烧比例对2种单煤煤灰组分进行线性叠加计算得到.各工况下煤灰组分见表3.输入的温度计算区间为800~1 300 ℃.

2 结果与分析

2.1 单煤及混烧煤灰中Ca、Fe分布特性

电厂应用实践表明,尽管混烧可减轻二矿煤的沾污倾向,但当二矿煤的混烧比例高于30%时,炉膛开始出现富集Ca与Fe的大面积烧结型结渣,可见混烧过程中含Ca、Fe矿物的复杂交互反应是影响结渣的关键因素之一.因此,首先对混烧后总灰中含Ca、Fe颗粒的粒径分布及其在不同矿物中的分布进行分析.

表2 FACTsage计算输入气氛组成

表3 单煤及混烧煤灰组分

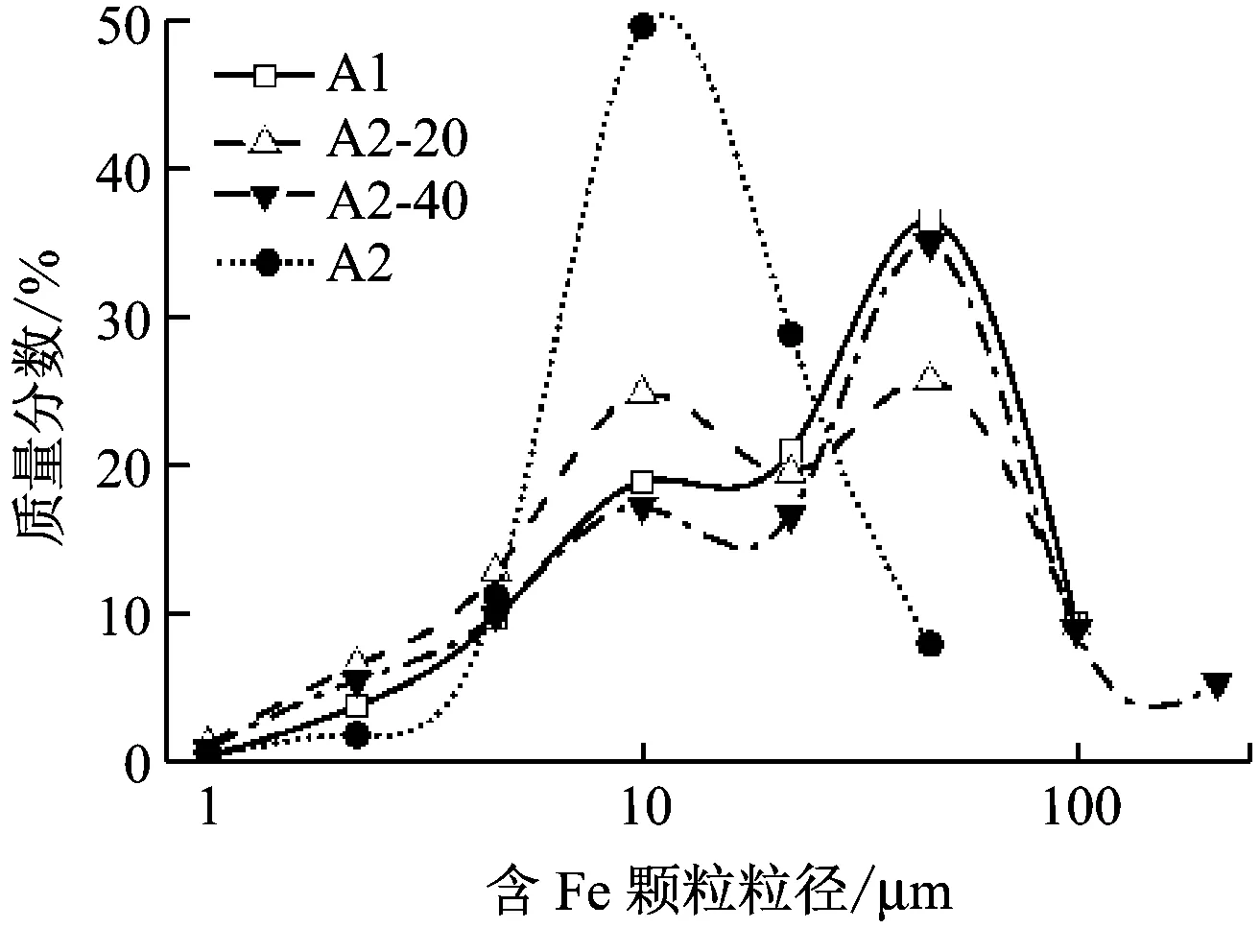

2.1.1 含Ca、Fe颗粒粒径分布特性

各工况下煤灰中含Ca、Fe颗粒的粒径分布如图1所示.由图1可以看出,二矿煤灰中Ca和Fe颗粒主要呈单峰分布,波峰均约为10 μm,在锅炉燃烧过程中,由于其颗粒粒径较小,一方面与换热面碰撞时不易反弹,容易被换热面捕集,另一方面容易形成致密的结渣,即烧结型灰渣[12].而一矿煤灰中Ca与Fe颗粒粒径主要在10 μm以上,同时由于一矿煤中Ca、Fe含量较低,燃烧中基本没有发生结渣现象.

当二矿煤与一矿煤混烧时,Fe与Ca均向大粒径颗粒迁移,由于一矿煤中Ca质量分数(约为5.9%)、Fe质量分数(约为3.0%)较低以及二矿煤中Ca质量分数(约为24.4%)、Fe质量分数(约为12.4%)很高,可知混烧过程中二矿煤中含Ca、Fe矿物与其他矿物发生交互反应,聚合形成较大颗粒.而这种交互反应对结渣的影响取决于其交互反应后形成的矿物种类[13].因此,根据CCSEM测试结果对形成的矿物种类进行分析.

(a)

(b)

2.1.2 含Ca、Fe矿物分布特性

如图2所示,根据Hurley等[10]的研究及CCSEM测试结果,总灰中含Ca矿物主要分布在莫来石、钙硅铝酸盐以及复杂矿物(主要为复杂硅铝酸盐)中,含Fe矿物主要分布在铁氧化物、莫来石、铁硅铝酸盐以及复杂矿物中.对比图2可发现,一矿煤中Ca主要分布在钙硅铝酸盐(其质量分数约为50%)中,其次为复杂矿物(其质量分数约为28%);Fe约有21%分布在复杂矿物中,约20%分布在铁氧化物,约37%分布在铁硅铝酸盐中.而在二矿煤中,Ca、Fe均主要分布在复杂矿物(其质量分数均在70%以上)中.当Fe、Ca在煤粉燃烧过程中以氧化物或高质量分数Si、Al的矿物形式存在时,其灰熔点较高,不易引起严重结渣,但是当Fe、Ca在硅铝酸盐中质量分数升高或与碱金属发生交互反应形成复杂的低熔点共熔体时,则容易导致严重的结渣[6].虽然在一矿煤灰中Ca、Fe也主要是以硅铝酸盐形式存在的,但由于其Ca、Fe质量分数较低以及Si、Al等难熔元素质量分数很高,不易导致严重的结渣;相比之下,二矿煤中Ca、Fe的质量分数很高,其形成的低熔点共熔体能极大降低灰熔点,致使炉膛发生严重结渣,这与电厂锅炉实际运行过程中所发生的现象是相符的.

由于一矿煤本身较高的混烧比例及灰含量,混烧煤灰的矿物分布特性更接近一矿煤灰.与二矿煤灰相比,混烧一矿煤降低了煤灰中复杂矿物的比例,硅铝酸盐质量分数明显升高.这说明与一矿煤混烧时,二矿煤中含Ca、Fe矿物与一矿煤高质量分数Si、Al的矿物发生了交互反应,复杂矿物质量分数降低的同时极大地改变了灰熔点,从而可能抑制了结渣的形成.但是由于一矿煤混烧比例较高,其高质量分数Si、Al矿物稀释二矿煤灰中高Ca、Fe矿物的作用也十分重要,因而需要对Si、Al与Ca、Fe的结合特性进行深入分析.

(a)

(b)

2.2 单煤及混烧煤灰中Ca、Fe与难熔元素Si、Al的结合特性

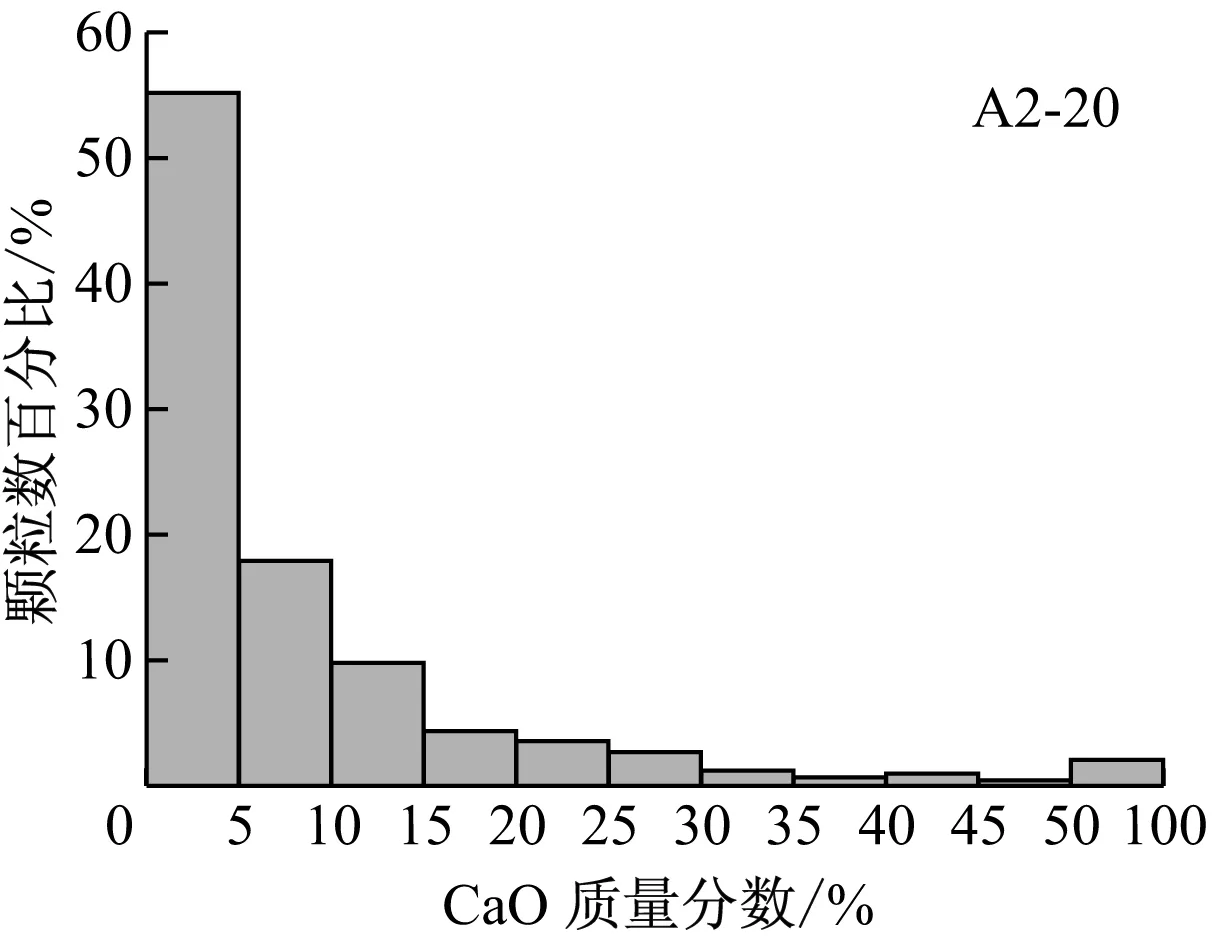

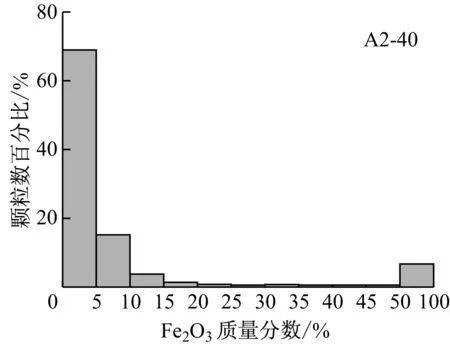

Ca、Fe、Si和Al是各类矿物的主要组成元素,总灰中其质量分数占全部元素成分的80%以上.研究表明,Ca、Fe均为硅铝酸盐的助融元素,Ca、Fe与硅铝酸盐结合均能形成熔点较低的低熔点共熔体[7,14].其中,硅铝酸盐中Ca质量分数为>5%~40%,Fe质量分数为>10%~50%的颗粒熔点较低,可定义为低熔点共熔体,其余Ca、Fe质量分数的硅铝酸盐为非低熔点共熔体.特别是当Ca、Fe同时与硅铝酸盐反应形成铁钙辉石,其熔点更是低至约1 000 ℃[15].

图3给出了Ca-Si-Al以及Fe-Si-Al颗粒数百分比的分布,具体过程是对单一颗粒中CaO/Fe2O3、SiO2和Al2O3质量分数进行归一化,将CaO或Fe2O3质量分数按照0%~5%、>5%~10%、>10%~15%、>15%~20%、>20%~25%、>25%~30%、>30%~35%、>35%~40%、>40%~45%、>45%~50%和>50%~100%分成11个区间,分别统计得到每个区间上的颗粒数百分比.已有学者根据煤灰中CaO/Fe2O3不同质量分数对比研究了颗粒的黏性,结果表明CaO质量分数为>5%~40%以及Fe2O3质量分数为>10%~50%时煤灰颗粒具有较低的熔融温度和较严重的结渣倾向[16].由图3可知,二矿煤灰中含Ca、Fe颗粒数分布更为均匀,CaO质量分数主要在>5%~40%(颗粒数百分比约为85%),且每个区间上颗粒数百分比不超过20%;Fe2O3分布在>10%~50%的颗粒数百分比约为20%.而一矿煤灰的分布明显集中在CaO/Fe2O3质量分数较低的区间,CaO质量分数在5%以下的颗粒数百分比超过50%,Fe2O3质量分数在10%以下的颗粒数百分比接近90%.这充分说明二矿煤中Fe、Ca与Si、Al的结合特性更强,更倾向于形成富含Fe、Ca的低熔点共熔体.

(a) Ca-Si-Al

(b) Fe-Si-Al

与二矿煤灰相比,混烧煤灰的组成明显更接近于一矿煤灰,随着二矿煤混烧比例的增加,煤灰中颗粒的CaO/Fe2O3质量分数向低混烧比例方向迁移.由图3还可知,当二矿煤的混烧比例为20%时,Ca-Si-Al、Fe-Si-Al颗粒数百分比分布与一矿煤灰类似,低质量分数颗粒数百分比仍较高;当二矿煤混烧比例增加到40%时,低质量分数颗粒数百分比有所降低,说明当二矿煤混烧比例达到40%时,混烧煤灰中Ca、Fe矿物与硅铝酸盐交互作用增强,更倾向于形成熔点更低的Ca、Fe复杂硅铝酸盐.这就可以解释在电厂实际燃烧时二矿煤混烧比例高于30%时,开始出现富含Fe、Ca结渣的现象.

2.3 单烧及混烧对Ca、Fe硅铝酸盐沉积倾向的预测

通过第2.2节,得到CaO质量分数在>5%~40%以及Fe2O3质量分数在>10%~50%的颗粒数百分比,结果如图4所示.由图4可知,随着二矿煤混合比例的减少,这部分颗粒数百分比逐渐降低,极有可能因此降低了灰沉积的倾向,并且在二矿煤混合比例为20%的混烧煤灰中,CaO质量分数在>5%~40%的颗粒数百分比甚至低于一矿煤灰,说明混烧可降低含Ca、Fe硅铝酸盐灰沉积倾向,在实际电厂中采取混烧手段来抑制此类硅铝酸盐导致的沉积现象是十分有效的.

图5给出了由FACTsage模拟计算所得煤灰的熔融曲线,该曲线反映了煤灰中液相组分占总组分的质量分数随温度的变化.由图5可以看出,二矿煤灰的熔融温度明显较低,即在低温下液相组分的质量分数更高,而一矿煤灰的熔融温度则相对较高;相比二矿煤灰,混烧会提高煤灰的熔融温度,从而可能降低了煤灰在锅炉换热面的结渣倾向.这与CCSEM分析的颗粒中Ca、Fe与Si、Al结合特性分析所推测的灰沉积倾向是类似的,从而说明Ca、Fe元素对灰沉积的重要影响以及其与难熔元素的结合是导致煤灰熔融温度变化的重要因素.

综上所述,高碱金属含量的二矿煤混烧高质量分数Si、Al的一矿煤能有效减轻二矿煤的沾污倾向.但是由于二矿煤中同时存在较高质量分数的含Ca、Fe矿物,当二矿煤混烧比例增加时,含Ca、Fe矿物发生交互反应,形成低熔点Ca、Fe复杂硅铝酸盐,引起富含Ca、Fe矿物的结渣.高碱煤中较高的Ca、Fe质量分数会限制其在混烧中的比例,即使混烧可解决由碱金属导致的沾污问题,但含Ca、Fe矿物所引起的结渣问题仍不可忽视.

图4 煤灰中易沉积含Ca、Fe硅铝酸盐的颗粒数百分比

图5 不同温度下煤灰中液相组分的质量分数

3 结 论

(1) 二矿煤与一矿煤混烧时,含Ca、Fe矿物与其他矿物发生明显的交互作用,Ca、Fe向大粒径颗粒迁移.

(2) 高质量分数Ca、Fe二矿煤与一矿煤混烧时,随着一矿煤混烧比例的增加,会使含Ca、Fe矿物的赋存形态更加复杂,并且更接近一矿煤灰的矿物分布特性.

(3) 与二矿煤单烧相比,混烧使得煤灰中Ca、Fe与Si、Al的结合向Ca、Fe质量分数更低的方向迁移,极大地减弱了硅铝酸盐颗粒的沉积倾向.

[1] 张广超, 刘勇, 张继卫, 等. 大南湖二矿煤沾污因素分析及煤质控制技术[J].露天采矿技术, 2016, 31(2): 86-89, 93.

ZHANG Guangchao, LIU Yong, ZHANG Jiwei, et al. Analysis of coal contamination factors and coal quality control technology in Dananhu No.2 Mine[J].OpencastMiningTechnology, 2016, 31(2): 86-89, 93.

[2] DAI Baiqian, WU Xiaojiang, de GIROLAMO A, et al. Inhibition of lignite ash slagging and fouling upon the use of a silica-based additive in an industrial pulverised coal-fired boiler. Part 1. Changes on the properties of ash deposits along the furnace[J].Fuel, 2015, 139: 720-732.

[3] LEE B H, KIM S I, KIM S M, et al. Ash deposition characteristics of Moolarben coal and its blends during coal combustion[J].KoreanJournalofChemicalEngineering, 2016, 33(1): 147-153.

[4] XU Jingying, YU Dunxi, FAN Bin, et al. Characterization of ash particles from co-combustion with a Zhundong coal for understanding ash deposition behavior[J].Energy&Fuels, 2014, 28(1): 678-684.

[5] BRYERS R W. Fireside slagging, fouling, and high-temperature corrosion of heat-transfer surface due to impurities in steam-raising fuels[J].ProgressinEnergyandCombustionScience, 1996, 22(1): 29-120.

[6] BRYANT G W, BROWNING G J, EMANUEL H, et al. The fusibility of blended coal ash[J].Energy&Fuels, 2000, 14(2): 316-325.

[7] RUSSELL N V, WIGLEY F, WILLIAMSON J. The roles of lime and iron oxide on the formation of ash and deposits in PF combustion[J].Fuel, 2002, 81: 673-681.

[8] SU S, POHL J H, HOLCOMBE D, et al. Slagging propensities of blended coals[J].Fuel, 2001, 80: 1351-1360.

[9] YU Dunxi, ZHAO Liang, ZHANG Zuoyong, et al. Iron transformation and ash fusibility during coal combustion in air and O2/CO2medium[J].Energy&Fuels, 2012, 26(6): 3150-3155.

[10] HURLEY J P, SCHOBERT H H. Ash formation during pulverized subbituminous coal combustion. 1. Characterization of coals, and inorganic transformations during early stages of burnout[J].Energy&Fuels, 1992, 6(1): 47-58.

[11] 温昶. 燃煤矿物质成灰行为的CCSEM分析与PM10生成特性的研究[D]. 武汉: 华中科技大学, 2013.

[12] NARUSE I, KAMIHASHIRA D, KHAIRIL, et al. Fundamental ash deposition characteristics in pulverized coal reaction under high temperature conditions[J].Fuel, 2005, 84: 405-410.

[13] 吴乐, 吴建群, 于敦喜, 等. O2/CO2燃烧对神华煤Ca和Fe交互反应影响[J].化工学报, 2015, 66(2): 753-758.

WU Le, WU Jianqun, YU Dunxi, et al. Influence of O2/CO2combustion on interaction of Ca and Fe in Shenhua coal[J].CIESCJournal, 2015, 66(2): 753-758.

[14] 代百乾, 乌晓江, 陈玉爽, 等. 煤灰熔融行为及其矿物质作用机制的量化研究[J].动力工程学报, 2014, 34(1): 70-76.

DAI Baiqian, WU Xiaojiang, CHEN Yushuang, et al. Experimental study and quantum chemistry calculation on coal ash fusion behavior and related mineral evolution mechanism[J].JournalofChineseSocietyofPowerEngineering, 2014, 34(1): 70-76.

[15] 马岩. 矿物添加剂成分对褐煤高温熔融特性及粘温特性的影响[D]. 杭州: 浙江大学, 2014.

[16] MANTON N J, WILLIAMSON J, RILEY G S. A laboratory assessment of the slagging propensity of blended coals[J].PreprintsofPapers,AmericanChemicalSociety,DivisionofFuelChemistry, 1996, 41: 1113-1117.

CCSEMInvestigationonDistributionCharacteristicsofCa-andFe-containingMineralsDuringBlendCombustionofXinjiangHigh-alkaliCoal

LEIYu1,YUPengfeng2,YUXin1,WUJianqun1,ZENGXianpeng1,YUDunxi1,XUMinghou1,YAOHong1

(1.State Key Laboratory of Coal Combustion, Huazhong University of Science and Technology, Wuhan 430074, China; 2. Hunan Electric Power Test and Research Institute, Changsha 410007, China)

Combustion experiments were conducted in a high-temperature drop tube furnace with a high-Si/Al coal (DNY), a high-Na/Ca/Fe coal (DNE) and their blends at various blend ratios. The particle size distribution, speciation and the symbiotic relationship of Ca- and Fe-containing particles in single and blended coal ash were characterized by the advanced computer-controlled scanning electron microscopy (CCSEM). Results show that, compared with DNE ash, the blend combustion tends to increase the particle size of Ca- and Fe-containing minerals and the complexity of association between elements. Increasing the fraction of DNY in the blends decreases the contents of Ca and Fe in aluminum-silicates, and increases the number of aluminum-silicate particles with low contents of Ca and Fe (<10%). The calculated liquidus phases also suggest that the blend combustion may apparently decrease the deposition tendency of DNE ash.

high-alkali coal; blended combustion; CCSEM; mineral distribution characteristic; ash deposition

2016-12-16

2017-01-05

国家国际科技合作专项资助项目(2015DFA60410); 国家自然科学基金资助项目(51376071,51520105008)

雷 煜(1993-),男,甘肃兰州人,硕士研究生,研究方向为煤的高效清洁利用.

于敦喜(通信作者),男,教授,电话(Tel.):13871352094;E-mail:yudunxi@hust.edu.cn.

1674-7607(2017)12-0956-07

TK224

A

480.60