切圆煤粉锅炉墙式燃尽风技术的研究与应用

2017-12-19孔红兵杨章宁但家瑜张山鹰刘泰生

孔红兵, 杨章宁, 谢 佳, 但家瑜,张山鹰, 何 维, 刘泰生

(1.清洁燃烧与烟气净化四川省重点实验室,成都 611731; 2.东方电气集团东方锅炉股份有限公司,四川自贡 643001)

切圆煤粉锅炉墙式燃尽风技术的研究与应用

孔红兵1,2, 杨章宁1,2, 谢 佳1,2, 但家瑜1,2,张山鹰1,2, 何 维1,2, 刘泰生1,2

(1.清洁燃烧与烟气净化四川省重点实验室,成都 611731; 2.东方电气集团东方锅炉股份有限公司,四川自贡 643001)

在某电厂330 MW四角切圆煤粉锅炉上应用墙式燃尽风技术,研究了该技术对NOx和CO体积分数以及锅炉效率、汽温偏差的影响,并将通过改进模型所得的NOx质量浓度计算值与实际值进行对比.结果表明:采用墙式燃尽风技术,通过合理配风,锅炉NOx和CO等未燃尽可燃物体积分数均比常规角式燃尽风工况下低,在降低NOx质量浓度的同时锅炉效率不变,并且在解决锅炉两侧汽温偏差方面具有良好的效果.

煤粉锅炉; 空气分级; 墙式燃尽风; NOx

目前空气分级燃烧技术是一种较成熟且应用最广泛的降低NOx排放量的燃烧技术[1-4],利用该技术将空气分为2个阶段送入炉膛,先将其中一部分空气与燃料混合送入炉膛中,使燃料在富燃料条件下燃烧,可以降低燃烧温度,从而降低热力型NOx生成量;在燃烧中期,部分NOx又被还原,在燃烧后期再将另外一部分空气送入炉膛中,使炉膛中的可燃物充分燃烧,此时燃烧温度不高,因此NOx生成量也低,从而使总的NOx生成量很低.而且基于该技术演变出了很多其他类型的空气分级燃烧技术,如更大程度的空气深度分级、径向空气分级、轴向空气分级以及两者相结合的多种空气分级燃烧技术[5].由于采用空气分级,炉膛主燃烧区域氧量不足,会产生大量的CO及未燃尽的焦炭等可燃物,而后期通入的燃尽风(OFA)虽然可以明显降低未燃尽可燃物的含量,但喷入炉内的空气不能到达所有区域,还有一部分可燃物直接离开燃尽区域,未能充分燃尽.在大量的现场调试过程中发现,低NOx排放会导致未燃尽碳含量高且燃烧效率低,NOx排放量控制得越低,未燃尽碳将大大增加,特别是CO排放量大幅上升,锅炉效率会降低,这种以牺牲锅炉效率来换取低NOx排放量是不可取的.笔者采用的墙式燃尽风技术根据炉膛上部燃尽区域未燃尽可燃物的分布区域,将燃尽风布置在四周水冷壁上,沿着特定方向将部分空气通入未燃尽可燃物区域使其充分燃烧,并考虑可调覆盖范围.

笔者采用基于改进焦炭模型及NOx模型的数值计算方法研究了墙式燃尽风技术对降低NOx排放量的效果,并在某电厂330 MW四角切圆煤粉锅炉上应用该技术,分析了NOx质量浓度、CO等未燃尽可燃物体积分数、锅炉效率和锅炉两侧汽温偏差的变化.

1 墙式燃尽风技术

1.1 墙式燃尽风技术

墙式燃尽风技术可与东方锅炉股份有限公司先进的四角切圆低氮燃烧技术进行完美结合,如水平浓淡煤粉燃烧器结合浓相大反吹,燃尽风采用“1+2”模式布置,即1层低位燃尽风、2层高位燃尽风方案,墙式燃尽风技术与“1+2”模式的不同之处在于墙式燃尽风将最上层燃尽风布置在四周水冷壁上进行配风.

所研究的锅炉为亚临界参数、单炉膛、一次中间再热、平衡通风、四角切圆燃烧、固态排渣、全钢构架、全悬吊结构п型锅炉,煤质分析见表1.

表1 煤的元素分析和工业分析

燃烧器采用水平浓淡煤粉燃烧器,燃烧器喷口上下摆动可改变火焰中心的位置,以调节再热汽温.每角燃烧器分为上、中、下3组,共布置15层喷口,5层一次风(A、B、C、D、E)喷口,3层角式燃尽风(OFA-1、OFA-2、OFA-3)喷口,1层墙式燃尽风(OFA-4)喷口以及7层二次风(AA、AB、BC、CC、CD、DE、EE)喷口.一次风喷口及二次风喷口能上下摆动30°,燃尽风喷口能上下摆动15°,墙式燃尽风喷口能水平左右各摆动15°.其中角式燃尽风喷口采用反切布置,可以消除烟气旋转,减少锅炉两侧汽温偏差.燃烧器喷口及燃尽风喷口布置如图1所示.

墙式燃尽风作为降低NOx和CO排放量的重要调节手段,其摆动角度需根据现场实际调整后确定.墙式燃尽风与角式燃尽风也可以进行组合投运.

1.2 建立模型

在研究墙式燃尽风时,仍然保留常规角式第3层燃尽风喷口以进行对比.全炉膛采用结构化网格,燃烧器区域保证网格与燃烧器出口气流方向平行,有利于减少伪扩散的产生[6].同时在主燃烧区域以及喷口区域采用网格细化处理,以提高计算精度.

1.3 计算方法及计算模型

采用Simple算法对压力-速度耦合进行求解,采用标准离散方式求解压力,组分、速度和动量等采用二阶迎风方式求解.采用非预混燃烧模型模拟煤粉气流燃烧,气相湍流燃烧采用混合分数-概率密度函数(PDF)模型.煤粉燃烧过程中各相辐射传热采用P1辐射模型进行计算[7-8].

在焦炭反应模型改进方面,笔者与合作单位清华大学在Fluent 缺省的焦炭燃烧反应/扩散联合控制模型的基础上加入了对高温热失活现象和灰分抑制作用的定量描述,同时考虑了焦炭气化反应,建立了一个新的焦炭燃烧模型,并通过编写用户自定义函数(UDF)的方式在Fluent 平台上予以实现.与Fluent中缺省的联合控制模型相比,新的焦炭燃烧模型可以在整个燃烧过程中准确预测焦炭转化率[9].

图1 燃烧器和燃尽风喷口布置图

在NOx生成与还原模型改进方面,笔者与清华大学对Fluent缺省模型进行修改,通过一系列反应机理和计算方法准确计算和预测气相中碳氢化合物对NOx的还原速率,从而准确计算和预测NOx的生成量.同样建立了一个新的NOx生成模型,并通过编写UDF的方式在Fluent平台上予以实现.

1.4 计算工况

墙式燃尽风的研究主要涉及墙式燃尽风的布置位置及配风方式,同时考虑到需要与常规角式燃尽风工况进行对比,因此计算工况设定如表2所示.

表2 数值模拟计算工况

工况1主要是研究墙式燃尽风的布置位置,通过不设燃尽风,根据炉膛中O2的消耗程度在特定层高补充燃尽风,同时分析未燃尽可燃物的分布区域,从而设定墙式燃尽风的喷口位置.工况2和工况3对比研究墙式燃尽风与常规角式燃尽风工况下的NOx体积分率.工况4研究墙式燃尽风的配风方式对燃烧以及NOx和CO排放量的影响,由于工况4中所有燃尽风喷口全开,风速要略低,但为保证燃尽风风速的刚性和穿透力,风速不能太低,应取一个合适值,因此其燃尽风风率略高于其他工况.

1.5 计算结果与分析

1.5.1 墙式燃尽风高度布置位置分析

锅炉燃尽风的布置采用多级燃尽风技术,空气根据煤粉气流燃烧过程中对O2体积分数的需求合理供应,保证每个阶段O2都能很好地与煤颗粒反应,且无多余空气用于生成NOx,同时在还原区使NOx尽可能多的被还原,因此OFA-1的送入位置就显得尤为重要.

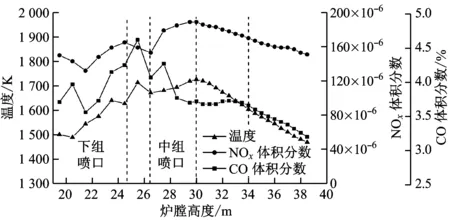

图2和图3给出了不同炉膛高度下温度以及NOx、CO和O2体积分数的变化.由图2和图3可以看出,在燃烧器区域温度总体趋势是逐步升高的,而O2体积分数是逐渐降低的.由于中、下2组喷口有一定的间距,NOx在这2组燃烧器之间被还原,NOx体积分数略有下降;而在中组喷口之后,炉膛温度逐渐降低,NOx在后续还原区内持续被还原,NOx体积分数一直降低.由于工况1未通入燃尽风,燃尽区域未有再次燃烧现象,温度持续降低,NOx体积分数基本上也以相同的还原速率持续下降,一直到屏式过热器底部还未出现减缓阶段,因此从降低NOx体积分数方面考虑通入OFA-1是不现实的.在炉膛高度30~34 m区域,CO体积分数基本持平,说明此区域CO生成量与消耗量基本相同,由于CO生成和消耗都需要O2,因此O2体积分数急剧下降.而在炉膛高度34 m之后,CO体积分数开始明显下降,而O2体积分数下降缓慢,说明该区域炉膛中的O2差不多被消耗殆尽,CO体积分数下降;因此在此高度通入OFA-1较为合理,而后续的OFA-2和OFA-3则根据已有的技术和经验在相应的炉膛高度送入即可,其中墙式燃尽风OFA-4与OFA-3的喷口布置高度相同.空气阶段性的供给既保证焦炭有足够的时间与O2反应,又可防止高过量空气系数下NOx重新生成.

图2 工况1不同炉膛高度下温度及NOx和CO体积分数的变化

图3 工况1不同炉膛高度下O2体积分数的变化

1.5.2 墙式燃尽风喷口水平布置位置分析

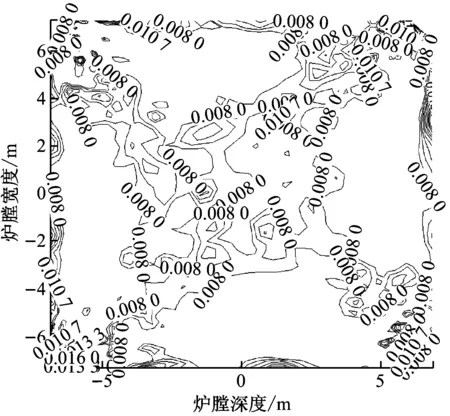

墙式燃尽风的作用主要是降低未燃尽可燃物含量,提高煤粉燃尽度,使锅炉在NOx排放量及锅炉效率上获得综合效果,因此墙式燃尽风喷口的布置需要根据可燃物的分布区域来进行判断.图4和图5分别给出了工况1燃尽区域CO和未燃尽可燃物体积分数的分布.由图4和图5可知,未燃尽可燃物有一部分集中在炉膛中央.因此,墙式燃尽风喷口水平布置位置在四周水冷壁上(见图6).

图4 工况1燃尽区域CO体积分数的分布

图5 工况1燃尽区域未燃尽可燃物体积分数的分布

图6 墙式燃尽风喷口布置示意图

1.5.3 墙式燃尽风的配风方式分析

墙式燃尽风的配风按照工况2~工况4的边界条件分别进行计算,结果见图7~图10和表3.

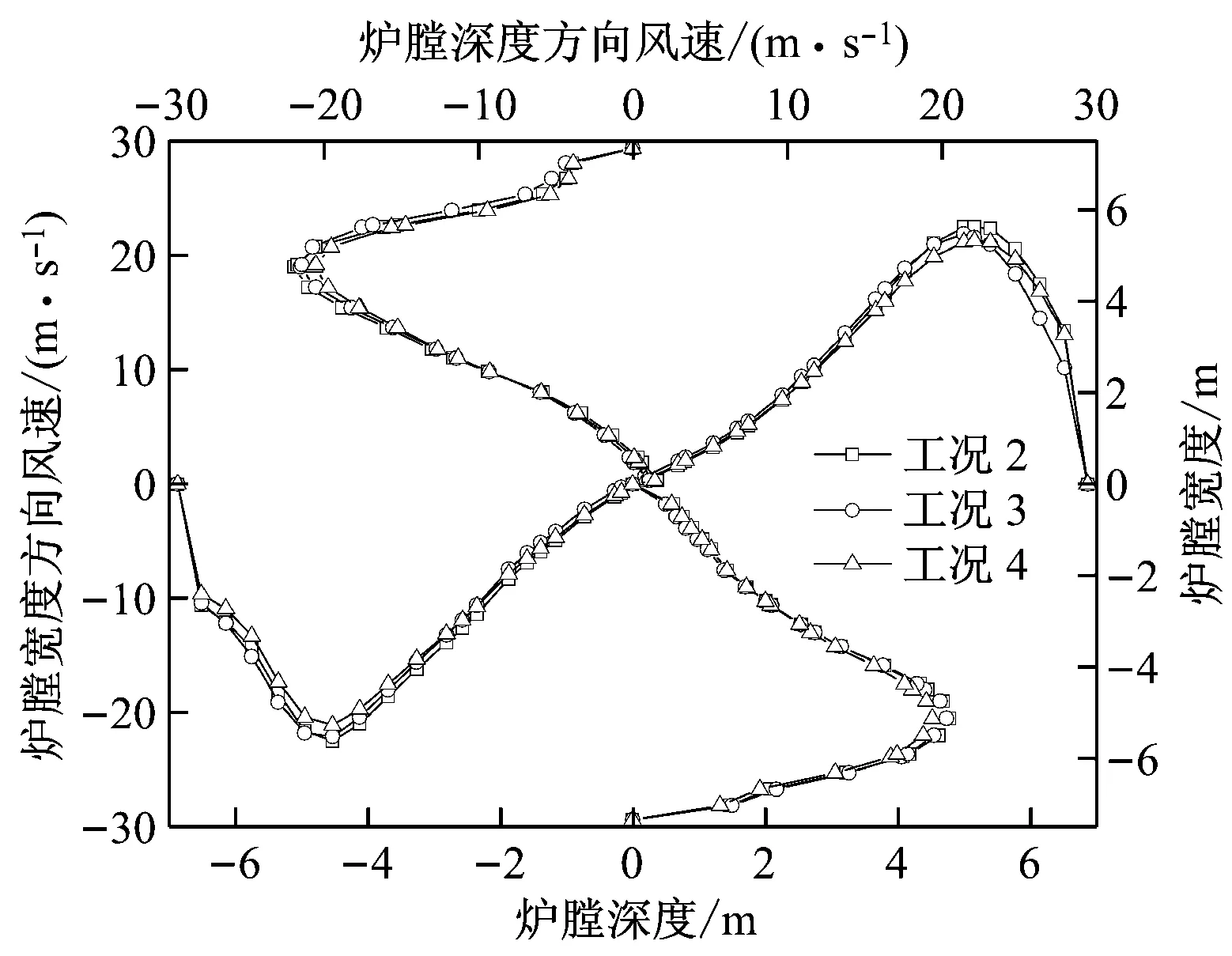

由图7和图8可以看出,工况2~工况4的燃烧工况都接近,切圆大小大致相同,温度也接近.其主要原因是主燃烧区域风量差不多,工况4由于燃尽风风率略高,主燃烧区域的过量空气系数略低,在燃烧前期温度比工况2和工况3略低,而在后期燃尽区域因过量空气系数略高,燃烧更好,温度也略高.

由图9可以看出,3个工况下NOx体积分数沿炉膛高度方向的分布趋势相同,在燃烧器区域一直升高,在2组燃烧器区间略有降低,之后继续升高,随后在还原区内大量NOx被还原,其体积分数急剧下降,在燃尽风区域由于燃尽风的通入,再次发生燃烧,NOx体积分数再次升高,最后降低直至平稳.其中工况4的NOx体积分数最低,主要是因为工况4的燃尽风风率比工况2和工况3略高,在主燃烧区域过量空气系数略小,温度比工况2和工况3低,因此NOx体积分数也略低.

图7 不同工况下中间层一次风风速分布

图8 不同工况下沿炉膛高度方向的温度变化

由图10可以看出,工况3的烟温分布比工况2更加均匀,说明工况3在锅炉两侧汽温偏差方面比工况2好;而工况4的烟温分布比工况3要差一些,主要可能是因为燃尽风喷口全开,燃尽风风速比工况3略低,导致反切消旋效果受到影响,但反切消旋效果仍比工况2略好.

图9 不同工况下沿炉膛高度方向的NOx体积分数变化

单位:K

表3 主要计算结果

由表3可以看出,与工况2相比,工况3的出口O2体积分数较低,且其CO和NOx体积分数也较低,煤粉燃烧强度较好;与工况2相比,工况4的CO和NOx体积分数以及出口O2体积分数均较低.

综上所述,墙式燃尽风技术相对于常规角式燃尽风具有较大优势.

2 墙式燃尽风技术的工程应用

将墙式燃尽风技术应用在某电厂330 MW四角切圆煤粉锅炉上,该锅炉在设计制造时仍保留原角式布置的3层燃尽风喷口以进行对比,另外在四周水冷壁上布置1层墙式燃尽风喷口,现场实际运行情况如下所述.

2.1 NOx排放情况

锅炉运行时,分别按照工况2~工况4设定方案,对不同燃尽风风门挡板开度进行调试,NOx质量浓度计算值与实际值的对比如图11所示.由图11可以看出,NOx质量浓度计算值与实际值相差不大,两者误差在10%以内.从实际运行情况来看,开启墙式燃尽风工况下的NOx质量浓度都要比开启常规角式燃尽风工况下要低.

图11 不同工况下NOx质量浓度计算值与实际值的对比

2.2 锅炉效率情况

采用空气分级燃烧时,开启和关闭墙式燃尽风工况下的燃尽风风率是一样的,在主燃烧区域的过量空气系数也一样,燃烧强度基本没什么变化.而墙式燃尽风工况下的NOx质量浓度低于常规角式燃尽风工况,这主要是因为燃尽风从水冷壁四周进入炉膛改变了流场,加强了烟风的混合,且墙式燃尽风从水冷壁四周射入炉膛,本身覆盖范围就比角式燃尽风覆盖范围广,同时墙式燃尽风采用反切布置,提升了烟气整体的混合强度.综合试验数据计算可知,与常规角式燃尽风工况相比,开启墙式燃尽风工况下(包括工况3和工况4),锅炉效率基本接近,并没有因NOx质量浓度的降低而下降.

2.3 锅炉汽温偏差情况

切圆煤粉锅炉普遍存在汽温偏差较大的问题,如果汽温偏差过大,会严重影响锅炉的安全、经济运行.目前,解决切圆煤粉锅炉汽温偏差较大比较有效的措施之一是消旋,采用消旋风消除烟气的残余旋转来减少锅炉两侧汽温偏差[10-11].墙式燃尽风的布置本身采用反切布置,且可以左右水平摆动,布置在水冷壁四面墙中心附近,而此处是炉膛主旋转气流最弱的地方,在此处喷入墙式燃尽风,气流受锅炉主气流顺带的影响大大减弱,有足够的刚性来抵抗主旋转气流,可以大幅度消除烟气旋转.实际运行时,锅炉高温过热器两侧汽温偏差在1 K左右波动,两侧减温水量也较小,两侧金属壁温偏差在27 K以内,因此墙式燃尽风在解决汽温偏差方面效果良好.

3 结 论

(1) 采用新的焦炭燃烧模型和NOx生成模型所得NOx质量浓度计算值与实际值较接近,两者误差在10%以内.

(2) 墙式燃尽风在降低NOx质量浓度上比常规角式燃尽风具有良好的优势,且在降低NOx质量浓度同时CO等未燃尽可燃物体积分数也降低,并且可使锅炉效率不降低,甚至略有提高.

(3) 采用墙式燃尽风可以更好地消除烟气残余旋转,以解决切圆煤粉锅炉汽温偏差问题,比常规角式燃尽风反切布置更加有效.

[1] 张晓辉, 孙锐, 孙绍增, 等. 燃尽风与水平浓淡燃烧联用对NOx生成的影响[J].中国电机工程学报, 2007, 27(29): 56-61.

ZHANG Xiaohui, SUN Rui, SUN Shaozeng, et al. Effects of combined application of OFA and horizontal bias burner on NOxemission characteristics[J].ProceedingsoftheCSEE, 2007, 27(29): 56-61.

[2] CHOI C R, KIM C N. Numerical investigation on the flow, combustion and NOxemission characteristics in a 500 MWetangentially fired pulverized-coal boiler[J].Fuel, 2009, 88(9): 1720-1731.

[3] 孙保民, 王顶辉, 段二朋, 等. 空气分级燃烧下NOx生成特性的研究[J].动力工程学报, 2013, 33(4): 261-266.

SUN Baomin, WANG Dinghui, DUAN Erpeng, et al. Investigation on NOxformation characteristics under air-staged combustion[J].JournalofChineseSocietyofPowerEngineering, 2013, 33(4): 261-266.

[4] 刘敦禹, 秦明, 刘辉, 等. 深度空气分级条件下炉内氮氧化物生成的数值模拟[J].燃烧科学与技术, 2011, 17(5): 469-475.

LIU Dunyu, QIN Ming, LIU Hui, et al. Numerical simulation of NOxproduction under deep air staged combustion in furnace[J].JournalofCombustionScienceandTechnology, 2011, 17(5): 469-475.

[5] 钟礼今, 张殿平, 田登峰, 等. 700 MW四角切圆锅炉低NOx燃烧的数值模拟[J].热能动力工程, 2015, 30(1): 118-123.

ZHONG Lijin, ZHANG Dianping, TIAN Dengfeng, et al. Numerical simulation of the low NOxcombustion of a 700 MW tangentially-fired boiler[J].JournalofEngineeringforThermalEnergyandPower, 2015, 30(1): 118-123.

[6] 王志刚, 禚玉群, 陈昌和, 等. 四角切圆锅炉流场伪扩散效应网格的研究[J].中国电机工程学报, 2007, 27(5): 22-28.

WANG Zhigang, ZHUO Yuqun, CHEN Changhe, et al. Mesh investigation about crossflow diffusion of computational flow dynamics in tangential combustion flow field[J].ProceedingsoftheCSEE, 2007, 27(5): 22-28.

[7] 王福军. 计算流体动力学分析——CFD软件原理与应用[M]. 2版. 北京: 清华大学出版社, 2005: 205-206.

[8] 孙俊威, 阎维平, 赵文娟, 等. 600 MW超临界燃煤锅炉生物质气体再燃的数值研究[J].动力工程学报, 2012, 32(2): 89-95.

SUN Junwei, YAN Weiping, ZHAO Wenjuan, et al. Numerical study on biomass gas reburning in a 600 MW supercritical coal-fired boiler[J].JournalofChineseSocietyofPowerEngineering, 2012, 32(2): 89-95.

[9] 张志, 李振山, 蔡宁生. 焦炭燃烧模型的改进及其Fluent实现与实验验证[J].中国电机工程学报, 2015, 35(7): 1681-1688.

ZHANG Zhi, LI Zhenshan, CAI Ningsheng. An improved char combustion model and its implement in Fluent and experimental validation[J].ProceedingsoftheCSEE, 2015, 35(7): 1681-1688.

[10] 张海潮, 李广伟. 350 MW超临界墙式切圆锅炉汽温偏差试验研究及分析[J].节能, 2014(7): 71-73.

ZHANG Haichao, LI Guangwei. 350 MW supercritical wall tangential boiler steam temperature deviation test study and analysis[J].EnergyConservation, 2014(7): 71-73.

[11] 周俊虎, 宋国良, 陈寅彪, 等. 2 008 t/h四角切圆燃烧锅炉炉膛出口烟温偏差的试验研究[J].热力发电, 2003, 32(6): 31-35.

ZHOU Junhu, SONG Guoliang, CHEN Yanbiao, et al. Test and research of flue gas temperature deviation at the furnace exit of a 2 008 t/h boiler with tangential firing[J].ThermalPowerGeneration, 2003, 32(6): 31-35.

ResearchandApplicationofWallArrangementOFATechnologyinTangentially-firedBoilers

KONGHongbing1,2,YANGZhangning1,2,XIEJia1,2,DANJiayu1,2,ZHANGShanying1,2,HEWei1,2,LIUTaisheng1,2

(1. Clean Combustion and Flue Gas Purification Key Laboratory of Sichuan Province, Chengdu 611731, China; 2. Dongfang Boiler Group Co., Ltd., DBC, Zigong 643001, Sichuan Province, China)

A wall arrangement over fire air (OFA) technology developed by DBC was applied in a 330 MW tangentially-fired pulverized coal boiler. Based on the comparison between actual operation data and the results calculated with an improved model, the effects of wall arrangement OFA technology on following parameters were studied, such as the NOxemission, CO emission, boiler efficiency and the steam temperature deviation, etc. Results show that through reasonable air distribution, the NOxemission, CO emission and the concentration of other unburned fuel particles with OFA in wall arrangement are lower than that of conventional corner arrangement, while the boiler efficiency is kept unchanged, which has also good effects in eliminating the temperature deviation on both sides of the boiler.

pulverized coal boiler; air-staged combustion; wall arrangement over fire air; NOx

2016-12-26

2017-01-09

孔红兵(1984-),男,湖北咸宁人,工程师,硕士,研究方向为电站锅炉燃烧系统的开发与设计.电话(Tel.):028-83626632;E-mail:hb_kong@163.com.

1674-7607(2017)12-0950-06

TK227.1

A

470.30