抗烧结Rh-Sm2O3/SiO2催化剂的制备和表征及其甲烷部分氧化制合成气性能

2017-12-18郑芳芳翁维正伊晓东郑燕萍黄传敬万惠霖

郑芳芳 李 倩 张 宏 翁维正 伊晓东 郑燕萍 黄传敬 万惠霖

抗烧结Rh-Sm2O3/SiO2催化剂的制备和表征及其甲烷部分氧化制合成气性能

郑芳芳 李 倩 张 宏 翁维正*伊晓东 郑燕萍 黄传敬 万惠霖*

(厦门大学化学化工学院,固体表面物理化学国家重点实验室,醇醚酯化工清洁生产国家工程实验室,福建 厦门 361005)

以乙酰丙酮铑(Rh(acac)3)和乙酰丙酮钐(Sm(acac)3)为前驱体,用浸渍法制备了Rh/SiO2和Rh-Sm2O3/SiO2催化剂。采用原位红外光谱、热重分析、低温N2吸附、X射线粉末衍射、高分辨透射电子显微镜、H2-程序升温还原和X射线光电子能谱等实验技术对催化剂的制备过程,比表面积和物相以及Rh与Sm2O3间的相互作用进行了表征,并以甲烷部分氧化制合成气为目标反应对催化剂的稳定性进行了考察。研究表明:以Rh(acac)3和Sm(acac)3为前驱体采用简单的浸渍法即可制备出Rh平均粒径为2.3 nm且具有良好抗烧结性能的Rh-Sm2O3/SiO2催化剂。在浸渍过程中乙酰丙酮化合物通过与SiO2表面羟基形成氢键而负载于载体表面。Sm(acac)3在SiO2表面的单层负载量(质量分数)约为31%,对应于Sm2O3的质量分数约为15%,只要Sm(acac)3的质量分数低于这一阈值,均可保证分解后生成的Sm2O3以高分散形式负载于SiO2上,且不会因高温(800°C)焙烧而团聚。高分散于SiO2表面的Sm2O3与Rh之间存在强的相互作用,可显著提高Rh的分散度,防止其在高温反应条件下烧结,进而使低Rh负载量的催化剂表现出良好的甲烷部分氧化制合成气反应活性和稳定性。

Rh-Sm2O3/SiO2;乙酰丙酮铑;乙酰丙酮钐;抗烧结;甲烷部分氧化;合成气

1 引言

甲烷部分氧化(POM)制合成气因有望部分取代传统的甲烷水蒸汽重整反应成为制备合成气的新工艺近年来备受关注1−6。该反应的催化剂多为负载型催化剂,活性组分主要为贵金属和非贵金属,其中负载于SiO2或Al2O3上的Ni和Rh催化剂是人们研究最多的两种体系7−9。Ni基催化剂的优点在于价格低廉,但该催化剂在反应条件下易因积碳失活,因此如何提高Ni基催化剂的抗积碳性能是人们关注的热点问题之一。与Ni基催化剂相比,Rh基催化剂具有活性高、抗积碳性能强等优点,但由于Rh的价格昂贵,提高Rh的分散度并降低其负载量对Rh基催化剂显得更为重要。此外由于POM反应的温度较高,如何提高催化剂上负载的金属组分的抗烧结性能也是高性能POM催化剂研制必需解决的关键问题之一。随着纳米技术的发展以及在新催化材料合成上的创新,人们在改善负载型金属催化剂稳定性方面已取得了许多进展。如:将金属组分限域在分子筛、介孔SiO2或碳管等多孔材料的孔道内,使得纳米粒子间彼此隔离,进而抑制由迁移引起的粒子长大,提高催化剂的抗烧结性能10−15;或在金属纳米粒子表面包覆(含介孔)氧化物壳层,隔离活性组分,防止因粒子彼此接触所导致的颗粒长大,进而改善催化剂热稳定性16−23。但是从实际应用的角度看,这些催化剂的制备过程均较为复杂,有些体系在制备时还需用到较昂贵的试剂。

除了通过限域或包覆等手段阻止金属纳米粒子在高温环境下烧结外,人们还可通过在催化剂体系中引入碱土和/或稀土氧化物助剂来提高负载型金属催化剂的分散度和抗烧结性能24−28。在稀土氧化物助剂中,CeO2因存在Ce4+/Ce3+氧化还原对,具有良好的储存及释放氧的能力,是人们研究最多的助剂之一29−35。Wang等36研究发现,Rh-CeO2间的相互作用导致Rh与CeO2之间发生了电子转移,催化剂表面上Ce4+/Ce3+和Rh0/Rh+氧化还原对共存,促进了CH4和CO2分子的活化,进而提高催化剂的活性和抗积碳性能。与之相比,对非变价稀土氧化物助剂的研究相对较少。

浸渍法是制备负载型金属催化剂最常用的方法之一,具有工艺简单,活性组分利用率高等特点。然而活性组分在载体上分布不均匀是该方法制备的负载型金属催化剂不容忽视的弊端之一,其原因主要源于负载于载体表面的金属活性组分在干燥和焙烧过程中易发生迁移,进而导致金属物种的团聚。如何采用浸渍法制备出粒径分布均一且具有良好抗烧结性能的负载型金属催化剂一直是人们努力的方向。近期,我们以不同Pd化合物为前驱体采用浸渍法制备了系列Pd/SiO2催化剂,并比较了焙烧后各催化剂上Pd颗粒的分散情况37。研究发现以乙酰丙酮钯为前驱体制备的样品表现出优异的抗高温烧结性能,经空气中800°C焙烧和H2中600°C还原后,Pd的平均粒径仍可保持在3−4 nm。作为相关工作的延续,本文以乙酰丙酮铑和乙酰丙酮钐为前驱体,采用简单的浸渍法制备了具有良好抗烧结性能的Rh-Sm2O3/SiO2催化剂。通过原位红外光谱,热重分析,X射线粉末衍射,高分辨透射电子显微镜,H2-程序升温还原和X射线光电子能谱等实验技术对催化剂的制备过程以及Rh与Sm2O3间的相互作用进行了表征,并以甲烷部分氧化制合成气为目标反应对催化剂在高温反应条件下的稳定性进行考察。

2 实验部分

2.1 催化剂制备

将SiO2载体(Aldrich,35−60目,孔径6 nm)浸泡在20%的硝酸溶液中24 h后用蒸馏水洗涤至中性,在110°C下烘干后备用。

A:称取0.10 g Rh(acac)3(Alfa Aesar,99.99%),溶于100 mL的乙酰丙酮溶液中,配制成Rh浓度为2.5 × 10−3mol∙L−1的溶液备用。

按需量取Rh(acac)3溶液并加入相应量的Sm(acac)3∙H2O (Alfa Aesar,99.9%),用乙酰丙酮稀释至总体积为50 mL后在80°C加热0.5 h。向上述溶液中加入0.50 g经110°C烘干的SiO2,并在室温下浸渍24 h。在110°C下加热除去溶剂后,将所得固体在110°C烘干1 h,再于模拟空气流(O2/N2体积比为21/79,100 mL∙min−1) 中升温(1°C∙min−1)至800°C焙烧2 h,制得% Rh/SiO2,% Sm2O3/SiO2和% Rh-% Sm2O3/SiO2催化剂,其中和分别为样品中Rh和Sm2O3的质量分数。

B:称取0.10 g Rh(NO3)3∙H2O (Sigma-Aldrich,Rh的质量百分数~36%),溶于100 mL的10% HNO3水溶液中,配制成Rh浓度为3.0 × 10−3mol∙L−1的溶液备用。

按需量取Rh(NO3)3溶液并加入相应量的Sm(NO3)3∙6H2O (上海笛柏,99.9%),用去离子水稀释至总体积为50 mL。向上述溶液中加入0.50 g经110°C烘干的SiO2,并在室温下浸渍24 h。在90°C下加热除去溶剂后,将所得固体在110°C烘干1 h,再于模拟空气流(O2/N2体积比为21/79,100 mL∙min−1)中升温(1°C∙min−1)至800°C焙烧2 h,制得% Rh-% Sm2O3/SiO2-N催化剂,其中和分别为样品中Rh和Sm2O3的质量分数。

2.2 催化剂表征

(1) N2物理吸附(BET):催化剂的比表面积采用BET方法在Micromeritics Tristar 3000物理吸附仪上测定。测定前,样品先在300°C下抽真空预处理3 h,之后以氮气为吸附质,在液氮温度下吸附,测定样品的比表面积,孔径和孔容。

(2) X射线粉末衍射(XRD):催化剂的体相组成和结构采用X射线粉末衍射法测定。实验在日本理学公司(Rigaku)生产的多功能多晶粉末X射线衍射仪Ultima IV上进行。以CuK(= 0.15406 nm)为辐射源,电压为35 kV,电流为15 mA,扫描区间为10°−90°,扫描速度为20 (°)∙min−1。

(3) 程序升温还原(H2-TPR):以上海海欣GC-950色谱仪的热导检测器测量氢气的消耗量,以H2/Ar体积比为5/95的混合气为载气和还原气(流速为20 mL∙min−1)。样品(100.0 mg)先在O2/Ar体积比为5/95的混合气流(30mL∙min−1)中升温至500°C处理15 min并在O2/Ar气氛下降至25°C。切入H2/Ar混合气吹扫至基线平稳后以10°C∙min−1的速率升温至900 °C。

(4) 热重分析(TG-DTG):热重分析在美国TA仪器公司生产的同步热分析仪SDT-Q600上进行。称取约5 mg的样品置于干净的氧化铝坩埚内,通入流速为100 mL∙min−1的模拟空气(O2/N2体积比为21/79),待基线平稳后开始升温测试,升温速率为10°C∙min−1。

(5) 红外光谱表征(IR):IR光谱表征实验在自行研制的装有CaF2窗片的石英衬底高温透射原位样品池38和配有 MCT-A检测器的Nicolet Nexus型FTIR谱仪上进行。将催化剂压成为13 mm的自支撑薄片(约10 mg)并装入原位池,在模拟空气流(O2/N2体积比为21/79,50 mL∙min−1)中升温至110°C预处理2 h后以同温下的空原位样品池为背景摄取样品的IR谱,谱图分辨率:4 cm−1,扫描范围:4000−1300 cm−1,扫描次数:32次。

(6)X射线光电子能谱(XPS):XPS测试在Omicron Sphera II hemispherical型能谱仪上进行。以Al(1486.6 eV,300 W)为X射线辐射源,谱图分辨率为0.2 eV。以催化剂样品上Si 1的结合能(103.3 eV)为内标校正其它元素的结合能。

(7) 高分辨透射电镜(TEM):催化剂活性组分的颗粒大小及形貌表征在Phillips FEI Tecnai 20型高分辨透射电子显微镜上进行,加速电压为200 kV,分辨率为0.1 nm。取少量粉末样品分散在1.5 mL无水乙醇中,经1 h超声分散后,用喷有碳膜的铜网捞取浊液5次,随后自然晾干,备用。对每个样品上的金属颗粒做粒径统计和加权平均,测量约300个颗粒的尺寸后,绘制粒径分布图并计算出纳米颗粒的平均粒径。

2.3 催化剂的性能评价

催化剂的甲烷部分氧化制合成气反应的性能评价在微型固定床流动反应装置上进行。催化剂(42.0 mg)在700°C通高纯H2预还原60 min后,于同温下切换成CH4/O2/Ar体积比为2/1/4原料气(空速为1 × 105mL∙g−1∙h−1)进行反应。原料气配比和反应尾气组成用配有热导检测器(TCD)和碳分子筛填充柱(TDX-02,3 m)的上海海欣GC-950型气相色谱仪在线分析,载气为高纯Ar (99.999%,Linde)。以酒精/液氮浴为冷阱除去反应尾气中的H2O。甲烷转化率,CO和H2选择性参照文献39中所列的公式计算。

3 结果与讨论

3.1 比表面积(BET)测试和TEM表征

表1为经空气中800°C焙烧的样品的比表面积和孔性质数据。从表中可以看出,在SiO2上负载Rh和/或Sm2O3并经过高温焙烧后,样品的比表面积和孔容均有不同程度的下降,同时含有Rh和Sm2O3的0.5% Rh-10% Sm2O3/SiO2的比表面积最小。

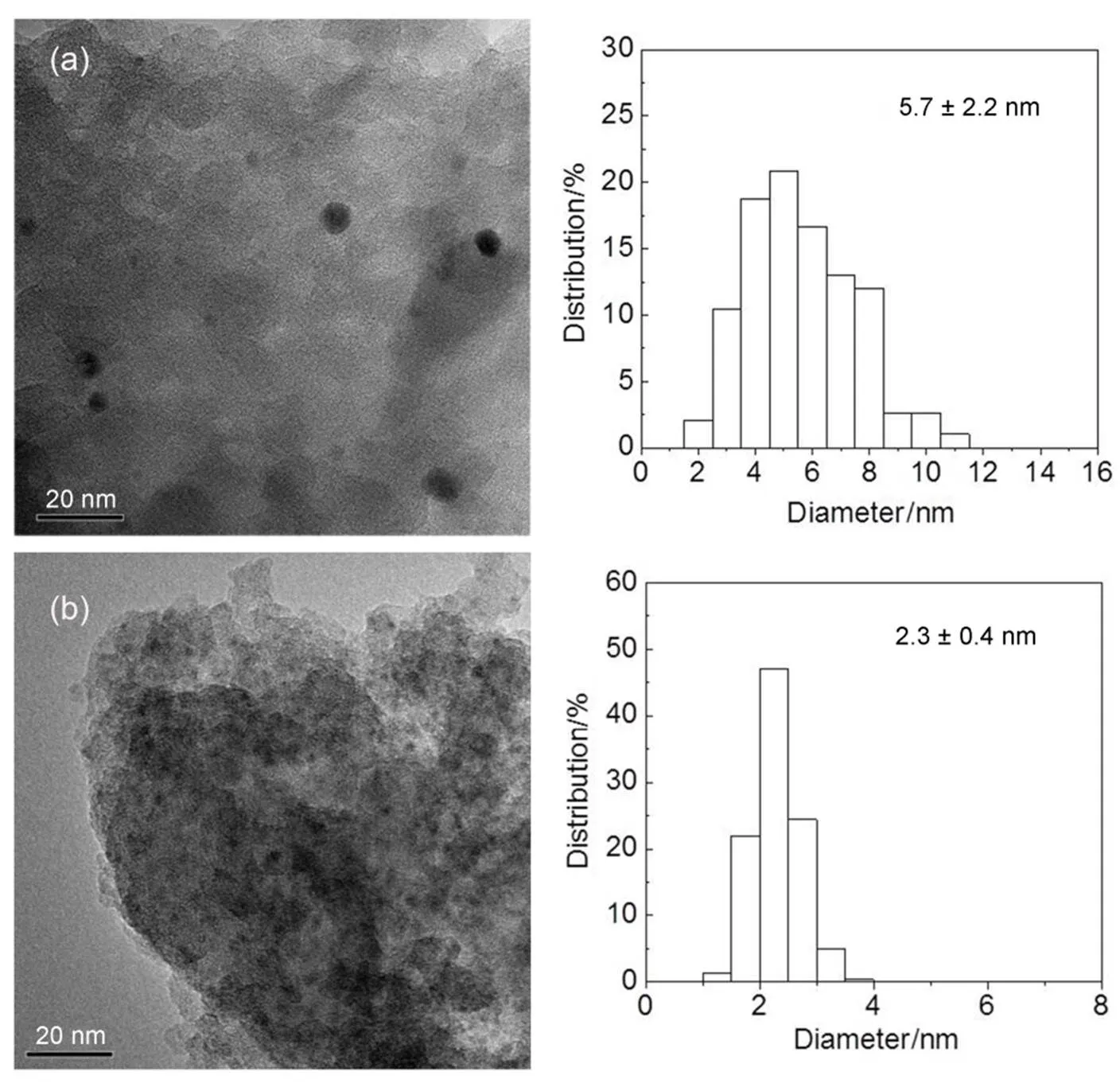

图1为经空气中800 °C焙烧并在700°C下用H2/Ar体积比为5/95还原后的0.5% Rh/SiO2和0.5% Rh-10% Sm2O3/SiO2的TEM图。从图中可以看出,0.5% Rh/SiO2上的Rh物种出现明显团聚,Rh的平均粒径为5.7 nm,粒径分布也较宽。与之相比,0.5% Rh-10% Sm2O3/SiO2上Rh物种的平均粒径仅为2.3 nm且粒径分布狭窄,说明在催化剂上引入Sm2O3后显著提高了Rh物种的分散度和抗烧结性能。

表1 样品的比表面积(SBET)和孔性质

图1 Rh/SiO2和Rh-Sm2O3/SiO2催化剂的TEM照片和Rh的粒径分布图

(a) 0.5% Rh/SiO2; (b) 0.5% Rh-10% Sm2O3/SiO2.

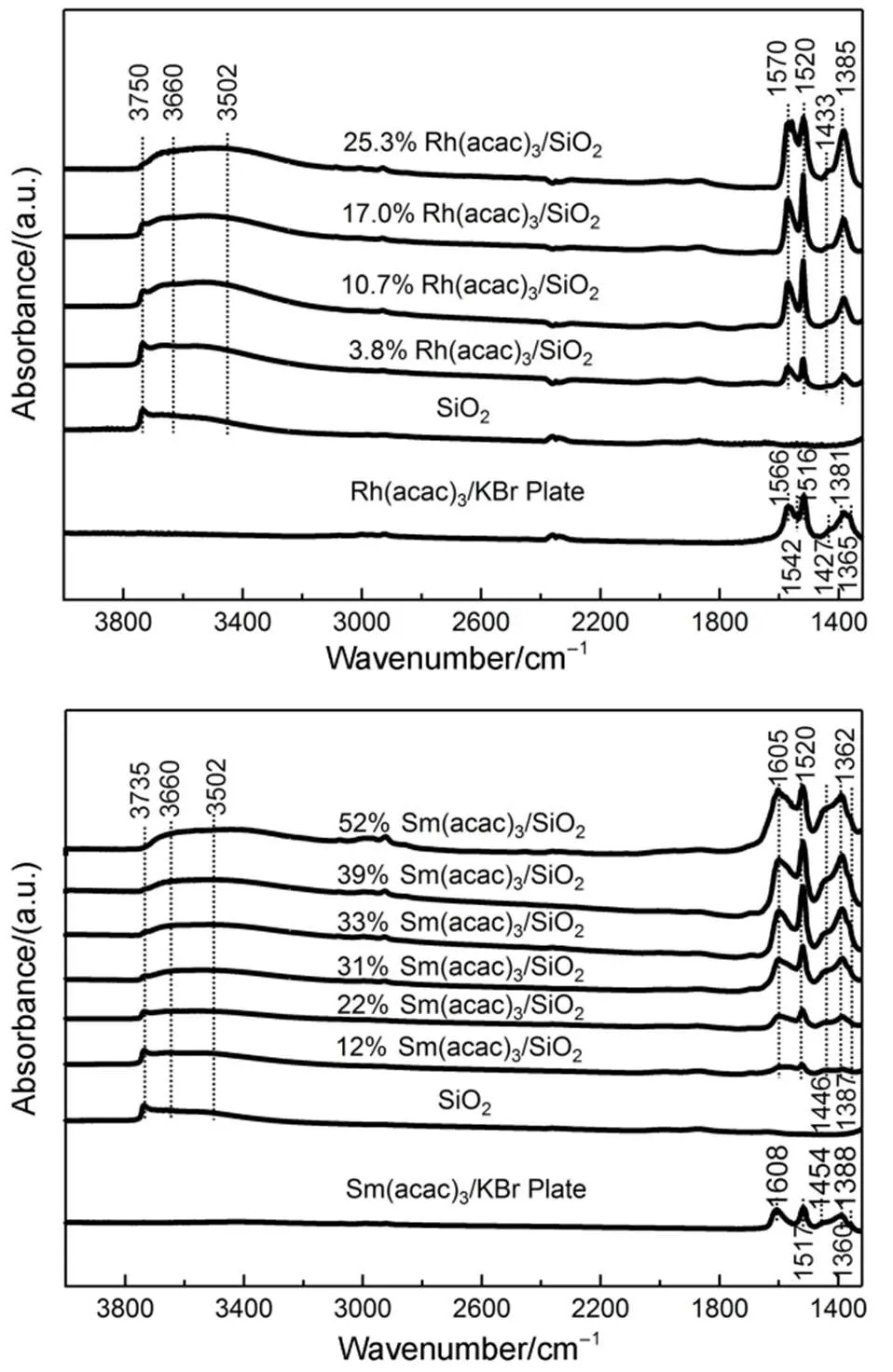

图2 不同负载量的Rh(acac)3/SiO2和Sm(acac)3/SiO2样品的红外谱图

3.2 红外(IR)和热重(TG-DTG)表征

表2 Rh(acac)3,Sm(acac)3,Rh(acac)3/SiO2以及Sm(acac)3/SiO2样品的红外谱峰(cm−1)及其归属a

a: stretching vibrations;: deformation vibrations;out-of-plane vibrations; s: symmetric vibrations; as: antisymmetric vibrations.

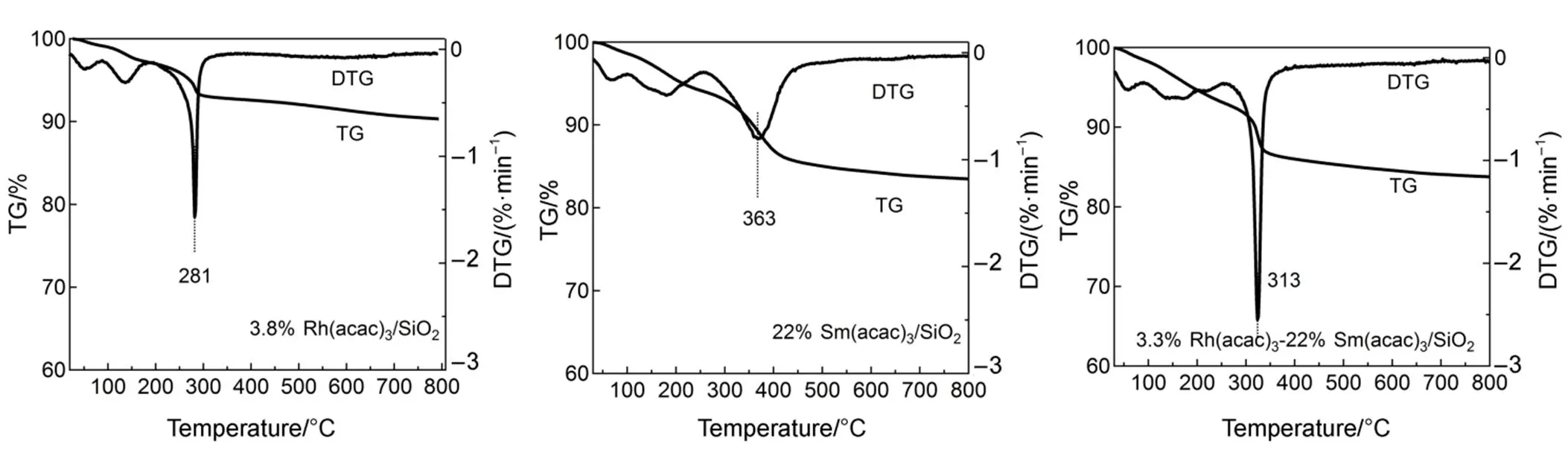

图3 Rh(acac)3-Sm(acac)3/SiO2样品在空气中加热分解过程的TG-DTG曲线

图3为3.8% Rh(acac)3/SiO2(对应于1% Rh/ SiO2)、22% Sm(acac)3/SiO2(对应于10% Sm2O3/ SiO2)以及3.3% Rh(acac)3-22% Sm(acac)3/SiO2(对应于1% Rh-10% Sm2O3/SiO2)样品在空气中加热分解过程的TG-DTG曲线。所有样品在200°C之前均有两个失重峰,主要源于样品脱去物理吸附的水以及所吸附的乙酰丙酮52。3.8% Rh(acac)3/ SiO2、22% Sm(acac)3/SiO2和3.3% Rh(acac)3-22% Sm(acac)3/SiO2样品分别在281、363和313°C处出现尖锐的失重峰,对应于相关样品上乙酰丙酮化合物的分解温度。对比三个样品的DTG曲线可以看出,3.3% Rh(acac)3-22% Sm(acac)3/SiO2的分解温度介于3.8% Rh(acac)3/SiO2和22% Sm(acac)3/SiO2之间,且只出现一个失重峰,说明在3.3% Rh(acac)3-22% Sm(acac)3/SiO2上,Rh(acac)3和Sm(acac)3物种同时发生了分解,这有助于加强分解所生成的Rh2O3和Sm2O3物种之间的融合,增加两者之间的相互作用。

3.3 X射线粉末衍射(XRD)

图4(a)为经空气中800°C焙烧的% Sm2O3/SiO2样品的XRD图。从图中可以看出,当Sm2O3的负载量在10%以下时,样品上并没有出现明显的与Sm2O3相关的晶相衍射峰,说明这些样品上的Sm2O3很好地分散于SiO2表面,并不会因高温焙烧而发生团聚。当Sm2O3的负载量增大到15%和20%时,在2= 28.3°和47.0°等处开始出现微弱的立方Sm2O3晶相衍射峰。结合图2的IR表征结果可以发现,只要Sm(acac)3的负载量不超过以SiO2表面孤立羟基(3735 cm−1)完全消失为标志的最大单层负载量,均可保证焙烧后生成的Sm2O3在SiO2表面呈高分散状态。当Sm2O3的负载量增大至30%后,立方Sm2O3衍射峰的强度显著增大,说明当Sm(acac)3的负载量超过其在SiO2表面的最大单层负载量之后,分解生成的部分Sm2O3物种开始团聚。所以为了保证催化剂上的Sm2O3物种的分散度,在浸渍时Sm(acac)3的负载量不宜大于其在SiO2表面的最大单层负载量,即Sm2O3的质量分数不大于15%。在后续实验中,除表征需要外,我们在制备催化剂时均将Sm2O3的负载量定在10%。

图4 Sm2O3/SiO2和Rh-Sm2O3/SiO2样品的XRD图

(a)% Sm2O3/SiO2; (b) 0.5% Rh-% Sm2O3/SiO2.

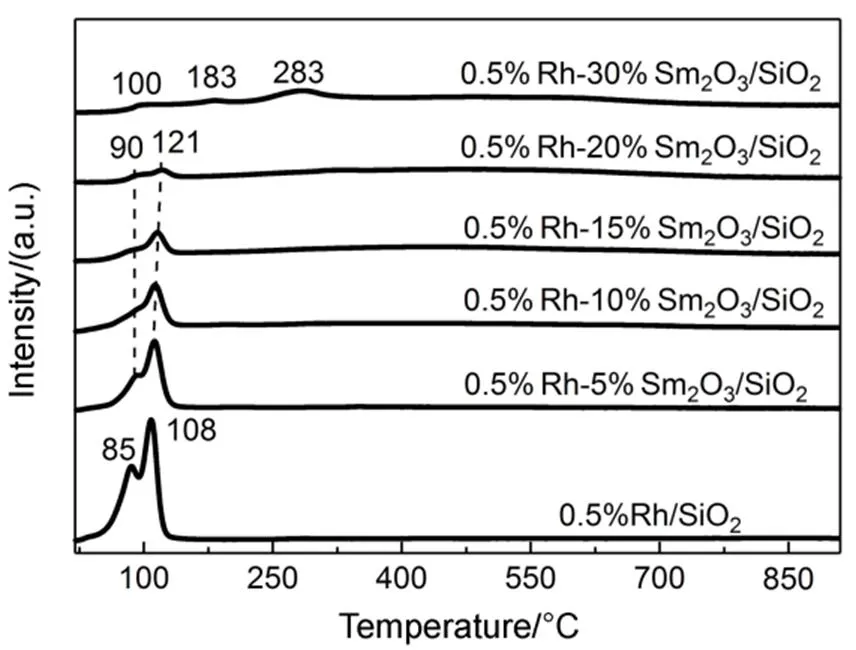

图5 0.5% Rh-y% Sm2O3/SiO2催化剂的TPR图

图4(b)为800°C焙烧的0.5% Rh-% Sm2O3/ SiO2催化剂的XRD图。从图中可以看出,0.5% Rh- 30% Sm2O3/SiO2催化剂在2= 28.3°,32.8°,47.0°和55.8°等位置可检出明显的立方Sm2O3晶相衍射峰,但与30% Sm2O3/SiO2相比,0.5% Rh-30% Sm2O3/SiO2上立方Sm2O3的衍射峰明显宽化,说明Rh与Sm2O3之间存在着相互作用,Rh的加入促进了Sm2O3的分散。

3.4 程序升温还原(TPR)和X射线光电子能谱(XPS)表征

为了进一步考察Rh物种与Sm2O3之间的相互作用,我们对相关样品进行了H2-TPR和XPS表征。图5为0.5% Rh/SiO2和0.5% Rh-% Sm2O3/ SiO2的TPR图。由图可知,经800°C焙烧后的0.5% Rh/SiO2在85和108°C处出现了两个还原峰,分别对应于与载体SiO2相互作用较弱和较强的Rh2O3的还原53。随着Sm2O3含量的增加,Rh2O3的还原峰温逐渐向高温方向移动,且还原峰逐渐宽化,在Sm2O3的负载量达到30%时,在283°C处出现了一个新的还原峰,说明Sm2O3与Rh之间存在着较强的相互作用。

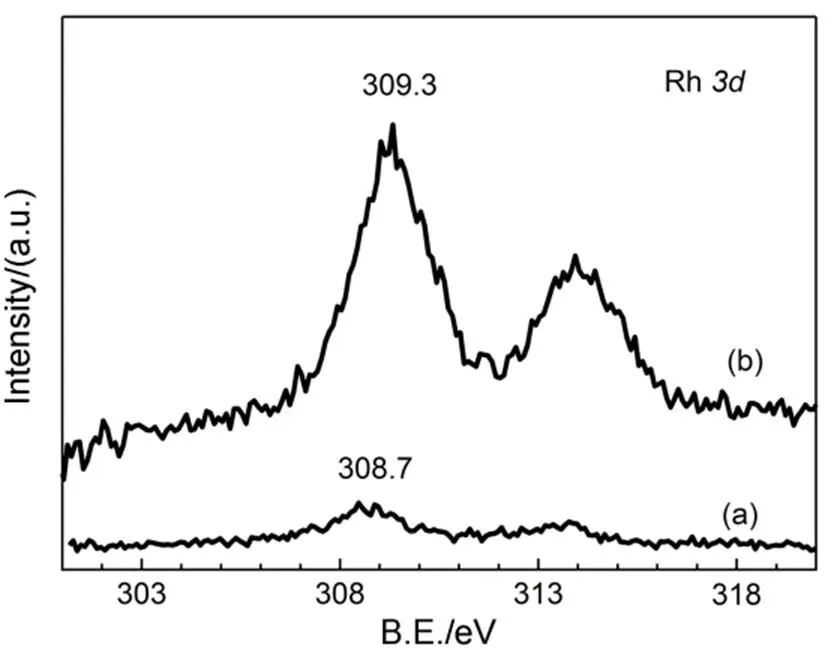

为了进一步证实Sm2O3与Rh间的相互作用,我们对相关样品进行了XPS表征,所得结果见图6。从图6可以看出,800°C焙烧的Rh/SiO2的Rh 3峰的结合能位于308.7 eV,对应于Rh2O3物种54。加入Sm2O3并经800 °C焙烧后,相关样品的Rh 3峰向高结合能方向位移了0.6 eV,谱峰的强度也显著增大,这些结果均表明高分散于SiO2表面的Sm2O3与Rh之间存在着强的相互作用,进而促进了Rh物种的分散并保证其在高温下不被烧结。

图6 Rh/SiO2和Rh-Sm2O3/SiO2催化剂的XPS谱

(a) 1% Rh/SiO2; (b) 1% Rh-20% Sm2O3/SiO2.

3.5 催化剂的甲烷部分氧化(POM)制合成气性能测试

为了进一步验证催化剂的高温稳定性,我们以甲烷部分氧化制合成气为目标反应,对Rh/SiO2和Rh-Sm2O3/SiO2的性能进行了考察。图7为700°C下Rh负载量分别0.025%和0.5%的Rh/SiO2催化剂的POM反应转化率随时间的变化情况。在近50 h的反应时间内,两个催化剂的反应活性均显著下降。从图5的TPR表征结果可以看出,Rh/SiO2上Rh2O3物种的还原峰峰温较低,说明Rh与SiO2之间的相互作用较弱,因此在高温反应过程中容易发生团聚。相关的TEM的表征结果表明,经700°C下反应200 h后,0.5% Rh/SiO2上Rh的平均粒径由5.7 nm (图1)增大至7.8 nm (图8),说明反应过程Rh物种的烧结是导致催化剂活性降低的主要原因。

图9为0.025% Rh-10% Sm2O3/SiO2、0.025%Rh-10% Sm2O3/SiO2-N和0.5% Rh-10% Sm2O3/SiO2催化剂的POM反应性能。由图可知Sm2O3的添加显著改善了催化剂的活性。在100 h内,0.025% Rh-10% Sm2O3/SiO2和0.5% Rh-10% Sm2O3/SiO2催化剂的CH4转化率以及CO和H2的选择性均未出现显著下降。TEM表征结果表明,经700°C反应500 h后,0.5% Rh-10% Sm2O3/SiO2催化剂上Rh的平均粒径仍保持在2.3 nm左右(图8),说明Sm2O3的加入不仅显著提高了Rh物种的分散度和利用率,也极大的改善了Rh颗粒的稳定性,防止其在高温反应条件下烧结,进而使低负载量(0.025%)的催化剂表现出良好的POM反应活性和稳定性。对比0.025% Rh-10% Sm2O3/SiO2和0.025% Rh-10% Sm2O3/SiO2-N的POM反应性能可以发现,在相同的反应条件下,以乙酰丙酮化合物为前驱体制备的催化剂表现出更好的稳定性,其原因可能与由硝酸盐前驱分解生成的物种在高温焙烧过程中容易发生团聚有关37,55。

图7 不同Rh负载量的Rh/SiO2催化剂的POM反应转化率随时间的变化

Reaction temperature 700°C, Feed: CH4/O2/Ar volume ratio is 2/1/4, GHSV = 1 × 105mL∙g−1∙h−1.

图8 经700 °C下POM反应后的Rh/SiO2和Rh-Sm2O3/SiO2催化剂的TEM照片和Rh纳米颗粒粒径分布图

(a) 0.5% Rh/SiO2; (b) 0.5% Rh-10% Sm2O3/SiO2.

图9 Rh-Sm2O3/SiO2催化剂的POM反应性能

Reaction temperature 700 °C, Feed: CH4/O2/Ar volume ratio is 2/1/4, GHSV = 1 × 105mL∙g−1∙h−1.

4 结论

以Rh(acac)3和Sm(acac)3为前驱体采用简单浸渍法即可制备出Rh平均粒径为2.3 nm且具有良好抗烧结的Rh-Sm2O3/SiO2催化剂。Sm2O3的添加可显著提高Rh的分散度和抗烧结性能,Rh负载量为0.025%的催化剂的甲烷部分氧化制合成气性能在100 h内保持稳定。Rh负载量为0.5%的催化剂经700 °C反应500 h后,催化剂上的Rh粒子未出现明显团聚。对催化剂制备机理的研究结果表明,在浸渍过程中,乙酰丙酮化合物主要通过与SiO2表面羟基上的H形成氢键均匀分散于SiO2载体表面,在比表面积约为480 m2∙g−1的SiO2表面,Sm(acac)3的最大单层负载量约为31%,对应于Sm2O3的负载量约为15%。只要Sm(acac)3的负载量低于31%,均可保证焙烧后生成的Sm2O3在SiO2表面呈高分散状态,经800°C焙烧后也不发生团聚。高分散于SiO2表面的Sm2O3与Rh之间存在着强相互作用,进而促进了Rh物种的分散并保证其在高温反应条件下不被烧结。

(1) Ashcroft, A. T.; Cheetham, A. K.; Green, M. L. H.; Vernon, P. D. F.1991,, 225. doi: 10.1038/352225a0

(2) Hickman, D. A.; Schmidt, L. D.1993,, 343. doi: 10.1126/science.259.5093.343

(3) York, A. P.; Xiao, T.; Green, M. L.2003,, 345. doi: 10.1023/A:1023552709642

(4) Hu, H.; Ruckenstein, E.2004,, 297. doi: 10.1016/S0360-0564(04)48004-3

(5) Liu, H.; He, D.2012,, 53. doi: 10.1007/s10563-012-9133-4

(6) Al−Sayari, S. A.2013,,17. doi: 10.2174/1876214X20130729001

(7) Enger, B. C.; Lødeng, R.; Holmen, A.2008,, 1. doi: 10.1016/j.apcata.2008.05.018

(8) Kondratenko, V. A.; Berger−Karin, C.; Kondratenko, E. V.2014,3136. doi: 10.1021/cs5002465

(9) Ding, C.; Wang, J.; Jia, Y.; Ai, G.; Liu, S.; Liu, P.; Zhang, K.; Han, Y.; Ma, X.2016,, 10707. doi: 10.1016/j.ijhydene.2016.04.110

(10) Wang, S.; Zhao, Q. F.; Wei, H. M.; Wang, J. Q.; Cho, M. Y.; Cho, H. S.; Terasaki, O.; Wan, Y.2013,, 11849.doi: 10.1021/ja403822d

(11) Sun, J. M.; Ma, D.; Zhang, H.; Liu, X. M.; Han, X. W.; Bao, X. H.; Weinberg, G.; Pfänder, N.; Su, D. S.2006,, 15756. doi: 10.1021/ja064884j

(12) Jin, Y. X.; Liu, Z. J.; Chen, W. X.; Xu, Z. D.2002,, 459. [金亚旭, 刘宗健. 物理化学学报, 2002,, 459.] doi: 10.3866/PKU.WHXB20020516

(13) Ungureanu, A.; Dragoi, B.; Chirieac, A.; Royer, S.; Duprez, D.; Dumitriu, E.2011,, 12529.

doi: 10.1039/C1JM10971E

(14) Zhao, P. J.; Wu, R.; Hou, J.; Chang, A. M.; Guan, F.; Zhang, B.2012,, 1971. [赵鹏君, 吴 荣, 侯 娟, 常爱民, 关 芳, 张 博. 物理化学学报, 2012,, 1971.] doi: 10.3866/PKU.WHXB201206111

(15) Zhu, H. G.; Lee, B.; Dai, S.; Overbury, S. H.2003,, 3974. doi: 10.1021/la027029w

(16) De Rogatis, L.; Cargnello, M.; Gombac, V.; Lorenzut, B.; Montini, T.; Fornasiero, P.2010,, 24. doi: 10.1002/cssc.200900151

(17) Yang, X. Y.; Sun, S.; Ding, J. J.; Zhang, Y.; Zhang, M. M.; Gao, C.; Bao, J.2012,, 1957. [杨晓艳, 孙 松, 丁建军, 张 义, 张曼曼, 高 琛, 鲍 骏.物理化学学报, 2012,, 1957.] doi: 10.3866/PKU.WHXB201206011

(18) Lu, J. L.; Fu, B. S.; Kung, M. C.; Xiao, G. M.; Elam, J. W.; Kung, H. H.; Stair, P. C.2012,, 1205. doi: 10.1126/science.1212906

(19) Joo, S. H.; Park, J. Y.; Tsung, C. K.; Yamada, Y.; Yang, P. D.; Somorjai, G. A.2009,, 126. doi: 10.1038/NMAT2329

(20) Forman, A. J.; Park, J. N.; Tang, W.; Hu, Y. S.; Stucky, G. D.; McFarland, E. W.2010,, 1318. doi: 10.1002/cctc.201000015

(21) Arnal, P. M.; Comotti, M.; Schüth, F.2006,, 8404. doi: 10.1002/ange.200603507

(22) Radloff, C.; Halas, N. J.2001,, 674. doi: 10.1063/1.1389322

(23) Xu, Y.; Ma, J. Q.; Xu, Y. F.; Xu, L.; Xu, L.; Li, H. X.; Li, H.2013,, 851. doi: 10.1039/C2RA22832G

(24) Ruckenstein, E.; Hu, Y. H.1999,, 85. doi: 10.1016/S0926-860X(99)00047-2

(25) Chu, W.; Yan, Q.; Liu, S.; Xiong, G.2000,, 3573. doi: 10.1016/S0167-2991(00)80577-7

(26) Djinović, P.; Batista, J.; Pintar, A.2012,,2699. doi: 10.1016/j.ijhydene.2011.10.107

(27) Miyazawa, T.; Okumura, K.; Kunimori, K.; Tomishige, K.2008,, 2574. doi: 10.1021/jp076385q

(28) Fu, Q.; Saltsburg, H.; Flytzani-Stephanopoulos, M.2003,935. doi: 10.1126/science.1085721

(29) Bera, P.; Priolkar, K. R.; Gayen, A.; Sarode, P. R.; Hegde, M. S.; Emura, S.; Kumashiro, R.; Jayaram, V.; Subbanna, G. N.2003,,2049. doi: 10.1021/cm0204775

(30) Matolínová, I.; Fiala, R.; Khalakhan, I.; Vorokhta, M.; Sofer, Z.; Yoshikawa, H.; Kobayashi, K.; Matolín, V.2012,, 2161. doi: 10.1016/j.apsusc.2011.02.119

(31) Matolín, V.; Matolínová, I.; Václavů, M.; Khalakhan, I.; Vorokhta, M.; Fiala, R.; Piš, I.; Sofer, Z.; Poltierová- Vejpravová, J.; Mori, T.; Potin, V.; Yoshikawa, H.; Ueda, S.; Kobayashi, K.2010,, 12824. doi: 10.1021/la100399t

(32) Miyazawa, T.; Okumura, K.; Kunimori, K.; Tomishige, K.2008,, 2574. doi: 10.1021/jp076385q

(33) Choudhary, V. R.; Prabhakar, B.; Rajput, A. M.; Mamman, A. S.1998,1477. doi: 10.1016/S0016-2361(98)00063-5

(34) Duarte, R. B.; Nachtegaal, M.; Bueno, J. M. C.; Van Bokhoven, J. A.2012,86. doi: 10.1016/j.jcat.2012.09.007

(35) Bernal, S.; Calvino, J. J.; Cauqui, M. A.; Gatica, J. M.; Larese, C.; Omil, J. A. P.; Pintado, J. M.1999,, 175. doi: 10.1016/S0920-5861(98)00503-3

(36) Wang, R.; Xu, H.; Liu, X.; Ge, Q.; Li, W.2006,, 204. doi: 10.1016/j.apcata.2006.03.021

(37) Li, B.; Weng, W. Z.; Zhang, Q.; Wang, Z. W.; Wan, H. L.2011,, 1277. doi: 10.1002/cctc.201100043

(38) Weng, W. Z.; Chen, M. S.; Yan, Q. G.; Wu, T. H.; Chao, Z. S.; Liao, Y. Y.; Wan, H. L.. 2000,, 317. doi: 10.1016/S0920-5861(00)00475-2

(39) Liu, Y.; Huang, F. Y.; Li, J. M.; Weng, W. Z.; Luo, C. R.; Wang, M. L.; Xia, W. S.; Huang, C. J.; Wan, H.L.2008,, 192. doi: 10.1016/j.jcat.2008.03.009

(40) McDonald, R. S.1958,, 1168. doi: 10.1021/j150568a004

(41) Davydov, V. Y.; Kiselev, A. V.; Zhuravlev, L. T.1964,, 2254. doi: 10.1039/TF9646002254

(42) Gorbunov, B. Z.; Safatov, A. S.1982,, 328. doi: 10.1007/BF00659769

(43) Basila, M. R.1961,, 1151. doi: 10.1063/1.1732016

(44) Xie, Y. H.; Li, B.; Weng, W. Z.; Zheng, Y. P.; Zhu, K. T.; Zhang, N. W.; Huang, C. J.; Wan, H. L.2015,, 179. doi: 10.1016/j.apcata.2014.12.008

(45) Mikami, M.; Nakagawa, I.; Shimanouchi, T.1967,, 1037. doi: 10.1016/0584-8539(67)80027-8

(46) Mitchell, M. B.; Chakravarthy, V. R.; White, M. G.1994,, 4523. doi: 10.1021/la00024a023

(47) Kenvint, J. C.; White, M. G.; Mitchell, M. B.1991,, 1198. doi: 10.1021/la00054a030

(48) Van Der Voort, P.; White, M. G.; Vansant, E. F.1998,, 106. doi: 10.1021/la970248a

(49) Babich, I. V.; Plyuto, Y. V.; Van Der Voort, P.; Vansant, E. F.1997,, 144. doi: 10.1006/jcis.1997.4798

(50) Nakamoto, K.; Martell, A. E.1960,, 588. doi: 10.1063/1.1730741

(51) Kiselev, A. V.; Lygin, V. I.; John Wiley and Sons: New York, 1975; p 211

(52) Zhuravlev, L. T.2000,, 1. doi: 10.1016/S0927-7757(00)00556-2

(53) Trovarelli, A.; De Leitenburg, C.; Dolcetti, G.; Lorca, J. L.1995,, 111. doi: 10.1006/jcat.1995.1014

(54) Krause, K. R.; Schabes-Retchkiman, P.; Schmidt, L. D.1992,, 204. doi: 10.1016/0021-9517(92)90222-4

(55) Li, B.; Li, H.; Weng, W. Z.; Zhang, Q.; Huang, C. J.; Wan, H. L.2013,,1032. doi: 10.1016/j.fuel.2012.09.059

Preparation and Characterization of Sinter-Resistant Rh-Sm2O3/SiO2Catalyst and Its Performance for Partial Oxidation of Methane to Syngas

ZHENG Fang-Fang LI Qian ZHANG Hong WENG Wei-Zheng*YI Xiao-Dong ZHENG Yan-Ping HUANG Chuan-Jing WAN Hui-Lin*

()

Rh/SiO2and Rh-Sm2O3/SiO2catalysts were synthesized by the conventional impregnation method using rhodium acetylacetonate (Rh(acac)3) and samarium acetylacetonate (Sm(acac)3) as precursors. The preparation and catalytic properties, as well as the interaction between Rh and Sm2O3,were characterized in detail byinfrared spectroscopy (IR), thermogravimetric analysis (TG), N2physisorption (Brunauer-Emmett-Teller (BET) method), X-ray powder diffraction (XRD), transmission electron microscopy (TEM), temperature-programmed reduction (H2-TPR) and X-ray photoelectron spectroscopy (XPS). The performance of the catalysts for the partial oxidation of methane (POM) to syngas was also investigated. The results showed that a sinter-resistant Rh-Sm2O3/SiO2catalyst with an average Rh particle size of ~2.3 nm could be synthesized using the conventional impregnation method with Rh(acac)3and Sm(acac)3as precursors. The surface silanol groups of SiO2acted as the centers to interact with M(acac)3(M=Rh, Sm) molecules when SiO2was impregnated in the M(acac)3solution, leading to the formation of a hydrogen-bonded M(acac)3layer on the SiO2surface. In this experiment, the monolayer coverage of Sm(acac)3on the SiO2surface was equal to a Sm(acac)3loading (mass fraction) of approximately 31%, which in turn corresponded to a Sm2O3loading of approximately 15%. When a Sm(acac)3/SiO2sample with Sm(acac)3loading below 31% was heated in air to approximately 360 °C, the monolayer Sm(acac)3species decomposed into highly dispersed Sm2O3species on the SiO2surface, which displayed superior stability against sintering at high temperature. No aggregation of the Sm2O3species was observed even when the sample was heated to 800 °C in air. The strong interaction between the highly dispersed Sm2O3and Rh plays a key role in increasing the dispersion of Rh species in the catalyst and preventing the Rh species from sintering under high temperature conditions. This factor should also be responsible for the superior activity and stability of the Rh-Sm2O3/SiO2catalyst with extremely low Rh loading for the catalytic partial oxidation of methane to syngas.

Rh-Sm2O3/SiO2; Rh(acac)3; Sm(acac)3; Sinter−resistant; Partial oxidation of methane; Syngas

February 21, 2017;

April 7, 2017;

April 24, 2017.

Corresponding authors.WENG Wei-Zheng, Email: wzweng@xmu.edu.cn, WAN Hui-Lin, Email: hlwan@xmu.edu.cn; Tel: +86-592-2185192.

10.3866/PKU.WHXB201704243

O643

The project was supported by the National Key Basic Research Program of China (2013CB933102), National Natural Science Foundation of China (21473144, 21373168), National Talent Development of Basic Research Program of China (J1310024) and Program for Innovative Research Team in University, China (IRT_14R31).

国家重点基础研究发展规划项目(2013CB933102),国家自然科学基金(21473144, 21373168),国家基础科学人才培养基金项目(J1310024)及教育部创新研究团队项目(IRT_14R31)资助