水田用大功率拖拉机驱动桥壳体设计与分析

2017-12-16饶向林卢泽民魏新华周华磊

饶向林,卢泽民,魏新华,周华磊,靳 伟

(江苏大学 现代农业装备与技术省部共建教育部重点实验室,江苏 镇江 212013)

水田用大功率拖拉机驱动桥壳体设计与分析

饶向林,卢泽民,魏新华,周华磊,靳 伟

(江苏大学 现代农业装备与技术省部共建教育部重点实验室,江苏 镇江 212013)

将壳体简化为变截面简支梁,设计58.8~73.5kW功率段的水田用拖拉机转向驱动桥壳体,用SolidWorks软件对壳体进行参数化建模,然后在Hypermesh中对模型进行几何清理和网格划分,建立有限元分析模型并导入ANSYS中计算。通过有限元模态分析、模态试验及有限元静力分析,表明壳体满足设计要求。研究成果具有一定的工程意义。

驱动桥壳体;模态分析;模态试验;静力分析;拖拉机

0 引言

我国水田作业拖拉机使用功率一般在36.8kW以下。近年来,随着农村土地流转及农业生产集约化程度提高,水田作业轮式拖拉机所需的功率逐年增大,但匹配的大功率水田用转向驱动桥研制滞后。不少生产厂商将旱田用转向驱动桥安装在水田拖拉机上使用[1]。由于旱田和水田作业工况、作物特点不同,产生密封性差导致转向节轴承进泥水,离地间隙不够导致的陷车及桥包损坏等诸多问题,亟需开发适合水田作业的大功率转向驱动桥,以满足市场要求。

为此,根据水田肥药施用机具和拖拉机主机厂相关技术要求,开发满足58.8~73.5kW功率段的水田用拖拉机转向驱动桥。

本文重点介绍驱动桥壳体设计和有限元分析方法,对该类型驱动桥设计提供借鉴。

1 驱动桥壳体设计

1.1 壳体变截面简支梁模型

驱动桥主要载荷为垂直方向的弯曲应力,因此将壳体简化为变截面简支梁,所建模型如图1所示。设计满载载荷为2 460kg,跨度为1 600mm。按照行业标准[2],壳体强度按满载工况下的垂直弯曲失效安全系数不小于6设计。

图1 壳体变截面简支梁模型Fig.1 Beam model with variable cross-section

1.2 简支梁数学模型

如图1所示,因桥包内安装主减速器和差速器,所以壳体最大截面1-1位于桥包中间,内截面尺寸b1、h1由主减速器和差速器的安装尺寸决定。最小截面2-2位于半轴轴承安装处,距桥包中面640mm,其内截面尺寸b2、h2由半轴轴承座安装尺寸决定。令截面厚度为t,模型左右对称,取右半部分进行分析,可得截面位置、厚度与最大垂直弯曲应力的数学模型为

(1)

其中 ,σ为垂直弯曲应力(MPa);M为弯矩(N·m);W为抗弯截面系数(mm3);B为外截面宽(mm);H为外截面高(mm);b为内截面宽(mm);h为内截面高(mm);x为截面位置(mm);t为截面厚度(mm);h1=240mm;h2=102mm;b1=146mm;b2=80mm;x1=0mm;x2=640mm;x∈[0,640];t={7,8,9,10,11,12}。

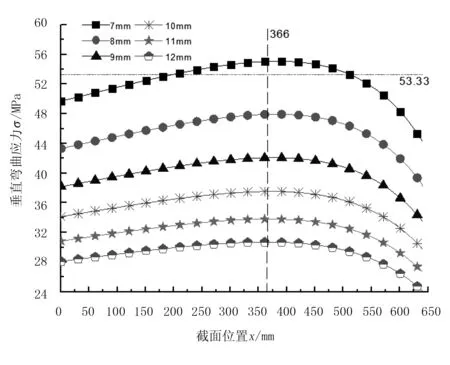

对式(1)进行分析,得到截面位置(x)、截面厚度(t)与截面最大垂直弯曲应力(σ)的关系如图2所示。

图2 截面位置、厚度与最大垂直弯曲应力关系曲线Fig.2 The position and thickness of cross section-maximum vertical bending stress curve

由图2可知:不同截面厚度下,最大垂直弯曲应力都出现在x=366mm截面;随着截面厚度减小,截面最大垂直弯曲应力逐渐增大,当截面厚度为7mm时,最大垂直弯曲应力超过53.33MPa,材料屈服极限为320MPa,梁垂直弯曲失效安全系数小于6,不再满足要求,梁截面能取最小厚度为8mm。

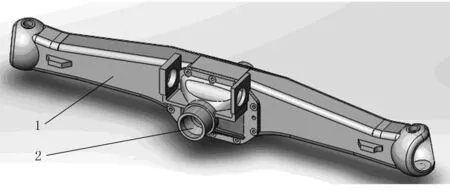

在SolidWorks软件中建立设计完成后壳体的3D模型如图3所示。

1.主壳体 2.差速器支架图3 驱动桥壳体3D模型Fig.3 3D model of drive axle housing

2 壳体有限元分析模型的建立

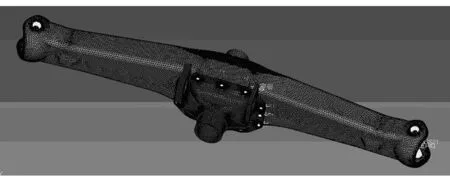

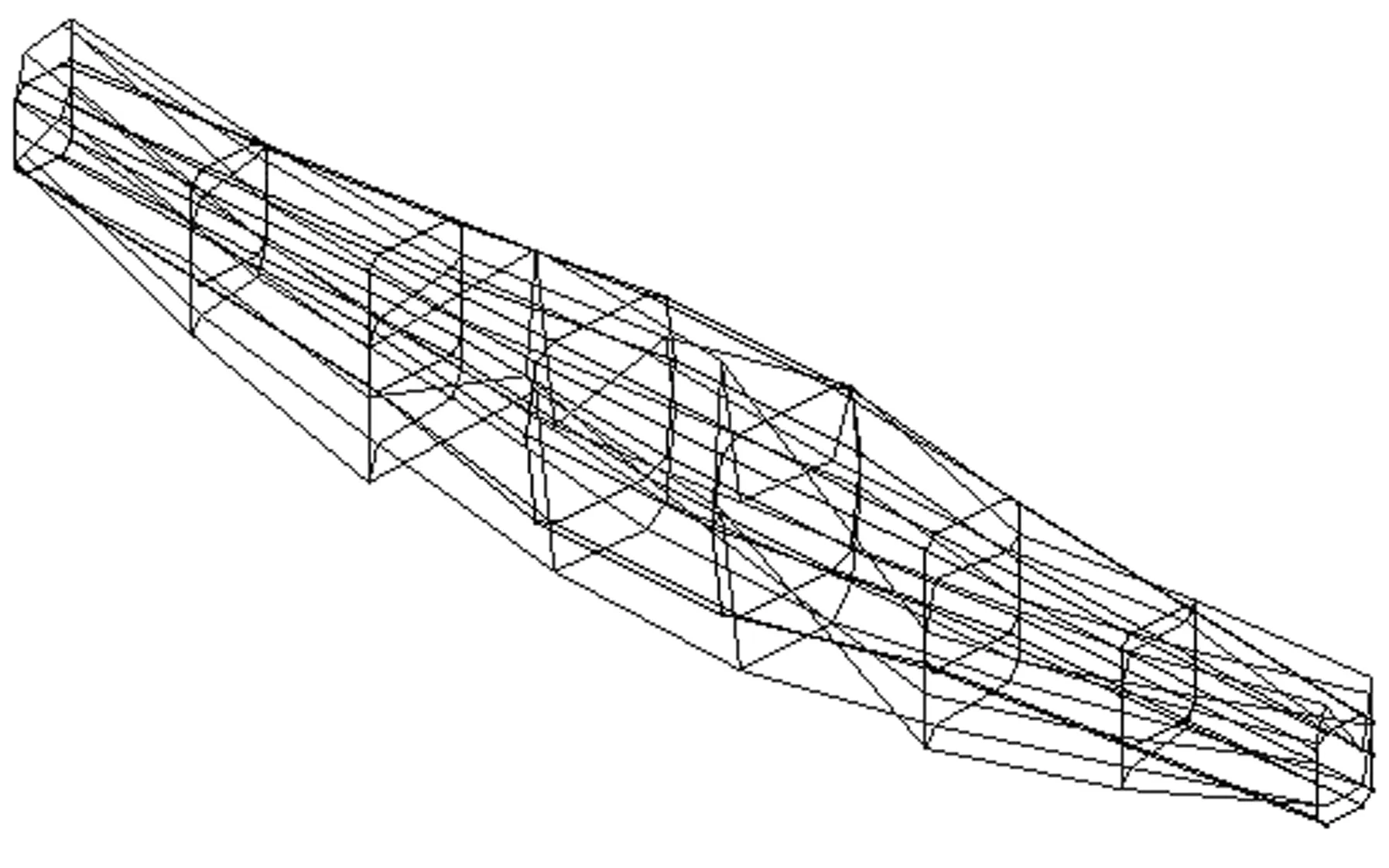

有限元法的基础是用有限个单元体的集合来代替原有的连续体[3]。将壳体三维模型导入Hypermesh软件的ANSYS模板进行前处理,清理掉模型中的自由边、T形边及其他不必要的线和面,模型网格划分时,对螺栓孔、过渡圆角等局部小结构处网格进行细化。模型中主壳体和差速器支架材料为QT500-7,弹性模量169GPa,泊松比0.27,密度为7 100kg/m3[4]。主壳体与差速器支架螺栓连接选用BEAM188梁单元配合刚性单元模拟。划分完成后壳体有限元模型如图4所示,模型共有单元数363 574个,节点数627 829个。

图4 壳体有限元分析模型Fig.4 Finite element model of axle housing

3 壳体模态分析与试验

3.1 有限元模态分析

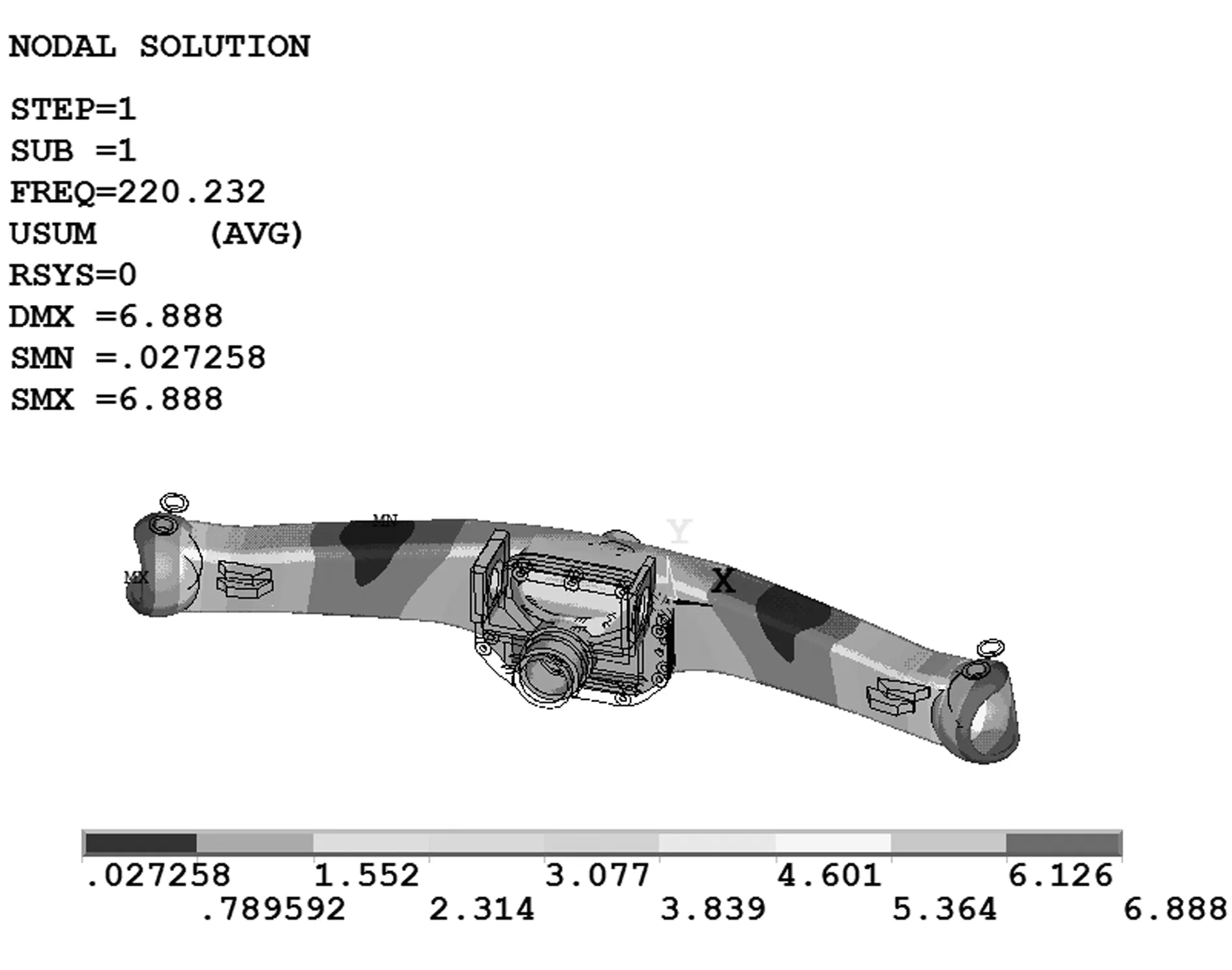

模态分析用于确定壳体模态参数,即固有频率和振型。因为低阶频率对结构的动态影响较大,所以结合转向驱动桥实际工况选取壳体前2阶模态进行分析。自由状态下对壳体进行分析计算时,模型X、Y、Z3个方向的移动和转动自由度都没有约束,故壳体前6阶模态都属于刚体模态,其固有频率都近似为0,所以只需取非0的前2阶模态频率和振型进行分析[5-6]。把经前处理的壳体有限元模型导入ANSYS软件中进行模态计算,设置其求解算法为Lanczos法,求解得到前2阶模态分析固有频率和对应振型云图,如图5所示。

(a) 1阶振型(220.23 Hz)

(b) 2阶振型(310.44 Hz)图5 模态分析的固有频率和对应的振型云图Fig.5 Natural frequencies and vibration mode shapes by modal analysis

3.2 壳体模态试验

模态试验用来对壳体有限元模态分析结果进行验证。本次模态试验采用脉冲激励法,通过同时测量输入信号和输出信号,即通过同时测量激励和系统响应,推知系统固有属性[7]。

3.2.1 试验装置与试验方法3.2.1.1 试验装置

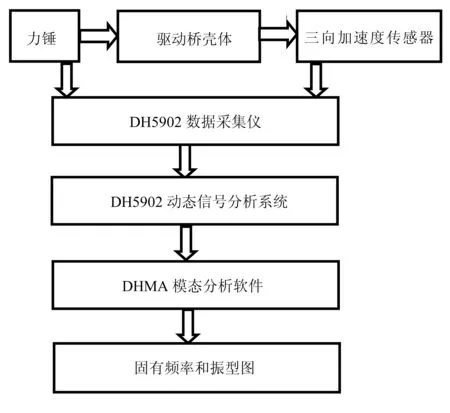

由激励模块、数据采集模块和模态分析处理模块3部分组成。激励模块为力锤(美国压电公司,型号:086D05);数据采集模块包括三向加速度传感器(美国压电公司,型号:356A16)、DH5902数据采集仪(东华测试,型号:DH5902)和DH5902动态信号分析软件(东华测试,型号:DHDAS5902);模态分析处理模块主要为DHMA模态分析软件(东华测试,型号:DH2.6.2),试验原理如图6所示。

图6 模态试验原理图

Fig.6 Principle diagram of modal test

3.2.1.2 试验方法

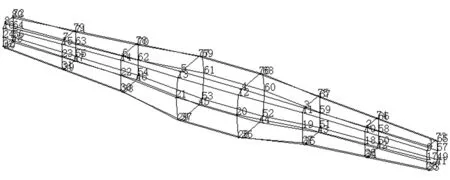

试验之前,根据壳体的实体模型在模态分析软件中建立测试模型结构,建立的测试模型结构共80个测点,充分贴合了壳体的整体轮廓形状,测试模型结构如图7所示。

图7 模态试验测试模型结构图Fig.7 Structure model of modal test

用两根弹性轻质软绳将壳体吊起并平衡悬置于空中,悬挂位置尽可能靠近壳体各阶模态的节点。由之前有限元模态分析振型云图可知,节点位于桥包到左右两端的中间区域。模态试验现场如图8所示。

1.弹性轻质软绳 2.三向加速度传感器 3.驱动桥壳体 4.力锤 5.数据采集仪 6.信号分析系统图8 模态试验现场Fig.8 Modal test site condition

连接测试系统并调试,用力锤击打壳体上的激振点,激振点选在远离节点并有利于激振能量传递的位置。本次试验选取两个激振点,1号为垂直激振点,2号为水平激振点,都位于壳体中部,如图8所示。激振信号由力锤上的传感器传至数据采集系仪,同时三向加速度传感器也将壳体的响应信号传至数据采集仪。将采集的数据通过动态分析系统处理即可得到系统频响函数,用模态分析软件将系统频响函数进行分析,最终得到壳体固有频率和振型等模态参数。

3.2.2 试验结果与分析

将DH5902动态信号分析系统采集的各测点频响函数导入DHMA模态分析软件,经模态参数识别,把得到的模态参数数据与所建立测试模型结构图相匹配并提取前2阶固有频率和动静对比振型,结果如图9所示。

(a) 1阶振型(214.60 Hz)

(b) 2阶振型(280.52 Hz)图9 模态试验的固有频率和对应的振型Fig.9 Natural frequencies and vibration mode shapes by testing modal

3.3 有限元分析与模态试验结果对比

有限元分析与模态试验分析结果对比如表1所示。

表1 有限元分析与模态试验对比Table 1 Finite element analysis VS mode test

根据表1可得:有限元模态分析与模态试验所得壳体固有频率和振型基本一致,最大频率误差为10.7%,表明有限元模态分析结果较为可靠,模型可同时用于静力分析。

3.4 外界激励频率分析

模态分析的作用是确保零部件的固有频率不与外界输入频率一致,以避免发生共振[8-9]。首先对壳体的外界激励频率进行分析,壳体的外界激励主要来自路面、轮胎花纹及发动机振动等。

1)路面激励:路面激励由路面条件所决定,目前拖拉机行驶的乡村道路、作业田间道路及田地上,其激振频率都小于50Hz[10]。

2)轮胎花纹激励:轮胎花纹对转向驱动桥动态特性影响很大,特别是拖拉机行驶在硬质路面上影响更大[11]。本驱动桥所配轮胎为14.9-26水田用高花纹轮胎,将花纹尺寸考虑在内的轮胎半径为630mm,花纹数量为36个。拖拉机在乡村或者田间硬质路面上以正常0~30km/s的速度行驶时,计算出轮胎花纹的激励频率为0~76Hz。

3)发动机振动激励:本拖拉机装配的发动机基本参数:6缸,额定转数为2 300r/min。额定转数下计算得发动机的激振频率为115Hz。

通过对外界激励频率分析,可知外界激励频率远低于壳体的第1阶固有频率(214.60Hz),壳体不会因外界的激励而产生共振。

4 3倍满载工况静力分析

本驱动桥设计满载载荷为2 460kg,3倍满载载荷为7 380kg。行业标准[2]要求驱动桥在3倍满载工况下每米轮距的变形不超过 1.5mm 。

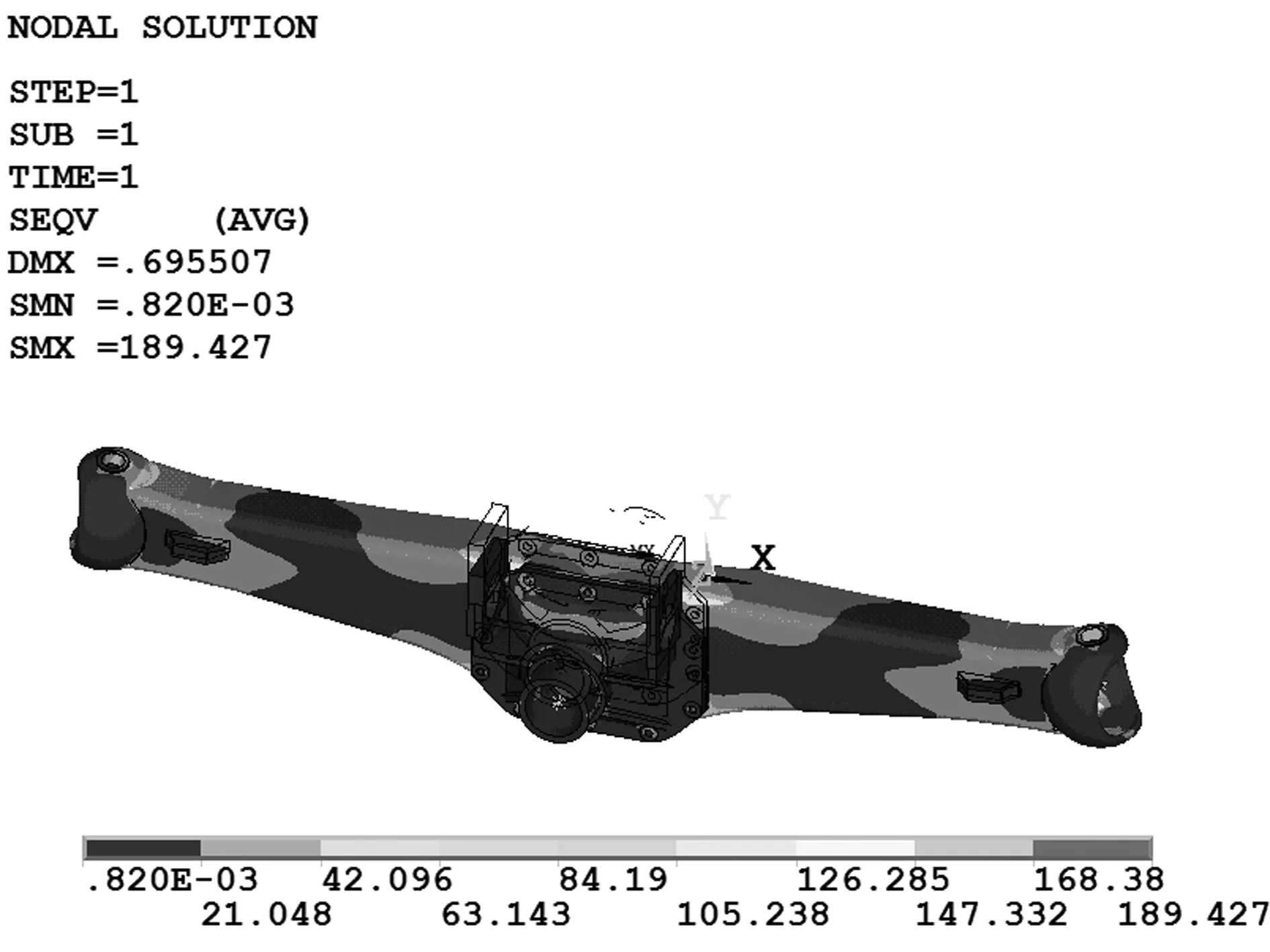

在Hypermesh中对有限元静力分析模型进行前处理,将左右主销孔处节点固定约束,导入ANSYS中求解计算。静力分析结果如图10所示。

(a) von mises 应力分布云图

(b) 位移分布云图图10 3倍满载静力分析Fig.10 Static mechanics analysis under three times load

由图10(a)可知:壳体在3倍满载工况下的最大应力为189.43MPa,远小于材料的屈服极限(320MPa),应力集中出现在桥包区域。由图10(b)可知:最大位移出现在桥包区域,为0.70mm,另外桥壳长为1 600mm,每米轮距的变形仅0.44mm,远小于1.5mm的标准值。综合可得,壳体的强度和刚度都满足技术要求。

5 结论与展望

1)通过将壳体简化为变截面的简支梁,得到数学模型,在保证梁垂直弯曲安全系数的条件下,壳体最小厚度为8mm。

2)经模态分析与模态试验结果的对比分析,验证了有限元模型正确,壳体的低阶固有频率远高于外界激励频率,壳体不会产生共振。

3)3倍满载工况下,壳体的静强度满足要求,每米轮距变形仅0.44mm,刚度满足技术要求。

4)本文仅限于壳体的低阶模态、静强度、刚度等条件下,下一阶段还需对壳体疲劳特性进行研究,并结合拖拉机整车道路试验,以保证壳体性能。

[1] 李继光,刘继国.对我国研发水田作业轮式拖拉机的思考和建议[J].拖拉机与农用运输车,2013(12):1-3.

[2] JB/T8582.1-2001,农用运输车 驱动桥[S].北京:中国机械工业联合会,2001.

[3] 熊永华,杜发荣,高峰,等.轻型载货汽车车架动态特性分析与研究[J].机械设计,2007(4):60-62.

[4] 机械设计手册编委会.机械设计手册(新版,第五分册)[K].北京:机械工业出版社,2004,09.

[5] 熊永华,杜发荣,高峰,等.轻型载货汽车车架动态特性分析与研究[J].机械设计,2007(4):60-62.

[6] 李建平,赵匀,臧少锋,等.有序抛秧振动输送机构的模态分析与试验研究[J].农业工程学报,2005,21(3):115-117.

[7] 傅志方,华宏星.模态分析理论与应用[M].上海:上海交通大学出版社,2000.

[8] 杨红霞,汤文成.机车构架静强度及模态有限元分析[J].设计与研究,2006,33(11):14-16.

[9] 荻江,张力,张恒.聚合物基复合材料发动机体的模态与试验分析[J].农业工程学报,2005,21(2):22-24.

[11] V N Nguyen, S Inaba.Effects of tire inflation pressure and tractor velocity on dynamic wheel load and rear axle vibrations[J].Journal of Terra mechanics,2011(48):3-16.

Design and Analysis of Big Power Tractor Driving Axle Housing for Paddy Field

Rao Xianglin,Lu Zemin,Wei Xinhua,Zhou Hualei, Jin Wei

(Key Laboratory of Modern Agricultural Equipment and Technology, Ministry of Education & Jiangsu Province, Jiangsu University, Zhenjiang 212013,China)

By simplifying the driving axle housing to simply supported beam with variable cross-section, we designed the 58.8~73.5kW power tractor driving axle housing for paddy field. The parametric model of driving axle housing was developed using the three-dimensional modeling software Solidworks.After the parametric model is cleaned up and meshed, the finite element model is established in Hypermesh. ANSYS is used to proceed finite element analysis.By the results of finite element modal analysis, modal test and finite element static analysis, the driving axle housing meet the design requirement.Research results have a certain engineer significance.

drive axle housing; modal analysis; modal test; static analysis; tractor

2016-03-02

公益性行业(农业)科研专项(201503310)

饶向林(1990-),男(土家族),湖南怀化人,硕士研究生,(E-mail)raoxianglin_2015@163.com。

卢泽民(1967-),男,江苏泰州人,副教授,博士,硕士生导师,(E-mail)luzm@mail.ujs.edu.cn。

S219.032

A

1003-188X(2017)03-0129-05