对辊式红花采收实验台的设计与研究

2017-12-16陈元博梁丹丹焦小盼刘光欣

陈元博,葛 云,梁丹丹,焦小盼,刘光欣

(石河子大学 机械电气工程学院,新疆 石河子 830000)

对辊式红花采收实验台的设计与研究

陈元博,葛 云,梁丹丹,焦小盼,刘光欣

(石河子大学 机械电气工程学院,新疆 石河子 830000)

为满足红花收获机械的发展要求,在消化吸收我国现有的红花收获机及对辊式收获技术的基础上,创新设计了对辊式红花收获试验台。以采摘机采摘头为对象,通过对采摘头工作原理及参数的分析,确定了该试验装置的基本结构参数,试制了该对辊式红花收获验台。整机包括支撑滑动机构和调整机构,重点对间隙调整机构进行了设计,利用该装置可以完成对辊间隙、胶辊直径和胶辊转速的调节,并以此为影响因素,对采净率、破碎率等评价指标进行分析及优化,旨在为辊式采收机具的设计提供参考依据。该装置为红花采收机的研制及采收性能的分析提供了实验测试平台,对实验台关键受力部位进行了受力分析,并对实验流程提出了合理建议。经验证,该采收实验装置工作性能稳定,对采收机采摘头的设计具有实际指导意义。

红花;收获;采收装置;对辊;实验台

0 引言

红花作为一种以药用为主的菊科植物,集药用、食用等一身,广泛分布在全国各地区[1],也是新疆的主要经济作物之一。其有很高的药用价值,是传统的活血化瘀、治疗跌打损伤的中药材,对心脑血管疾病也有一定的功效[2],新疆以其独特的地理环境适宜红花的大量种植。随着近年来红花需求量的不断增加和种植面积的日益扩大,再加上劳动力成本的增加,红花采摘成本的不断上升,仅仅采摘费用就占整个生产成本的1/2左右[3],现有的红花采收方式已经远远不能满足规模化种植的需求。因此,急需改进现有的红花采收技术,实现红花的机械化采收。

近年来,国内外一些研究人员也对红花的采摘问题进行了相关方面的探讨研究,并做出了一些样机进行田间试验,效果不好且投入资金大。目前,采收方式主要为气吸式、切割式及气吸-切割式的组合方式,以此实现红花花丝与果球的分离[4];但在实际的采收作业中,存在难以定位精准的问题,影响了实际采收效率。因此,项目组在消化吸收国内外现有的技术条件基础下,对其不断进行结构优化,以确定理想的性能参数。在此基础上,设计了一种对辊式红花收获实验台[5]。该实验装置采用对辊式结构,可以模拟实际的采收作业过程,实现红花花丝与果球的分离,保证花丝不被破坏,提高花丝的采净率。工作时,单个花丝形态质量较小,容易受到气流扰动,在旋转的对辊间隙及附近产生气流场;当花丝靠近旋转的对辊时,容易被吸附进弹性橡胶辊子中去,在辊子的摩擦、挤压、拉取的作用下,完成花丝与果球的分离,实现了花丝的采收,且降低花丝的破坏率。同时,该实验台可以实现对辊间隙大小的改变、对辊转速的调节及辊子材料的变换,考虑不同因素以得到最佳的参数组合,完成对采收装置的试验优化,为后续红花采收机的研制与改进提供技术支持和理论依据。

1 结构与工作原理

1.1 对辊式红花实验台结构

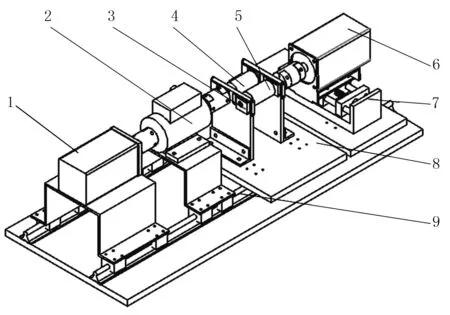

对辊式红花收获实验台主要由对辊胶辊、滑动导轨、滑块、支撑板、扭矩传感器及电机等组成,如图1所示。其中,对辊间隙可以通过滑块的移动来调整,两端电机转速同步,转速由电机控制,扭矩及转速由传感器数据显示卡读出。

1.2 工作原理

工作时,由两个同样型号的电机1和6做等速反向旋转,传感器一段与电机1相连,另一端与胶辊一相连,工作中可测出同时速度与扭矩的大小;对辊在两电机做等速反向旋转的带动下等速相向运动,高速旋转的胶辊间隙产生气流负压场,当红花靠近胶辊时,所产生的负压场吸附红花花丝进入间隙,花丝在胶辊吸附、摩擦、挤压的作用下,使红花与果球分离,从而完成对红花花丝的采摘。同样,可以改变电机转速进行实验,并保持两电机在采收工作时同速反向旋转。该实验装置可实现间隙的调整功能,在进行调整间隙前切断电源,通过调节丝杠导轨使电机在丝杠导轨上左右滑动来完成横向位移,进而改变了与电机6相连的胶辊二的位置,实现了胶辊一和胶辊二间隙大小的改变。在实现胶辊替换时,可将电机1及传感器连同其支撑架整体在滑动导轨上向左滑动,从而取出胶辊一;同理,通过电机6在丝杠导轨上的滑动,可取出胶辊二,完成胶辊的替换,进而可在不同的胶辊材料下进行红花花丝的采摘实验,以达到理想的采收效果。

1、6.电机 2.传感器 3.滑块 4.胶辊一 5.胶辊二

2 关键部件设计

2.1 间隙调整装置的设计

考察红花的采摘效果,辊子间隙大小的调节尤为重要,类似于玉米收获摘穗装置[6],是该红花收获试验台的核心部分。增大对辊间隙,可以提高花丝的喂入速度,使多根花丝与胶辊摩擦,扩大花丝受力面积;但间隙过大,则使花丝与胶辊间的摩擦力及正压力减小,可能导致花丝与果球不能完全分离。如果减小对辊间隙,可以增大单根花丝与胶辊的正压力及其摩擦力,使拔取力增强,提高花丝采净率;若间隙过小,则可能导致花丝无法进入对辊间隙,无法完成花丝的采摘。要实现花丝与果球的完全分离,就要控制对辊间隙的大小,因此采用其中一个胶辊的位置固定,另一个胶辊通过与丝杠导轨连接电机整体滑动的方式平行滑动;到一定合适的间隙大小时,丝杠导轨的位置可以锁定,再由两个销钉固定在胶辊二的轴两端所连接的滑块上,从而完成对间隙大小位置的锁定,进而可以完成对红花花丝的采摘工作。而根据单棵红花缩颈处的直径尺寸大小,在实验台实际设计中,对辊间隙可调范围时选择在0.3~1mm之间。试验表明:对辊间隙在0.5mm时采收效率最好,且破碎率较低。该调整装置如图2所示。

1.滑块 2.胶辊一 3.胶辊二 4.联轴器 5.电机 6.丝杠导轨

胶辊直径大小的确定对红花的采收效果起着非常关键的作用。在红花采收过程中,除了速度对其造成质量的损失外,胶辊直径的大小也对其质量的变化有影响,这样的变化是通过红花从胶辊进口到出口之间的体积变化体现的,最终会体现在质量的变化上,得出其微变形质量即可得知红花采收的采净率。如何使质量损失最小则决定了胶辊直径的最优参数。要得出红花花丝进入胶辊到出胶辊的微变形质量,可先求出其微变形体积。

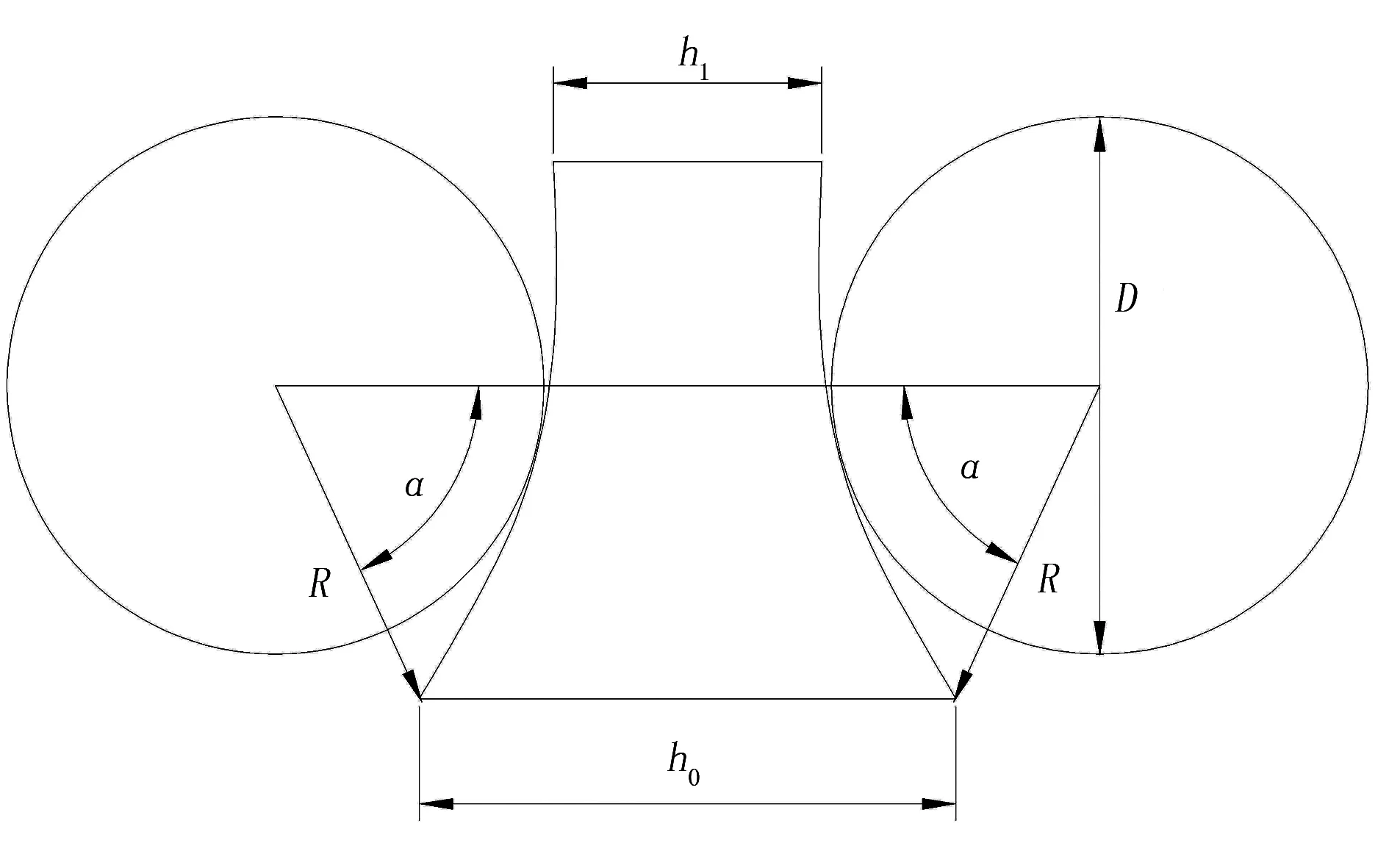

胶辊直径大小直接影响红花花丝的喂入效果及花丝的采收效率。花丝进入辊子前后变形量模拟图如图3、图4所示,其中:R为辊子半径(mm);D为辊子直径(mm);α为花丝与胶辊摩擦角(mm);L为花丝横向展开长度(mm);h1为花丝散开时的横向长度(mm);h0为果球缩颈处直径(mm)。通常为了增大花丝与辊子的摩擦力与正压力,需要在设计中适量增大辊子直径尺寸,以达到理想采收效果。

图3 红花花丝进入辊子时平面模拟图

图4 红花花丝进入辊子前后变形量模拟图

根据有关红花采收装置关键部件的研究文献[7]可知,红花进入胶辊前后的变形量为

Δh=2(R-Rcosα)=D(1-cosα)

(1)

红花进入胶辊前后的变形量为辊子的直径大小计算公式为

(2)

其中,Δh为红花花簇直径变化前后的差值;α为摩擦角;R为辊子半径;D为辊子直径(mm);h0为花簇与果球之间的缩颈直径(mm);h1为对辊间隙(mm)。实际采收实验过程中,要求保证两个辊子尺寸相同,保持平行装配。

花丝进入胶辊时的物理模型可近似简化为梯形,由梯形的体积计算公式可得花丝近似体积为

(3)

横截面积为L×h1,所以花丝进入胶辊后的体积可简化为

V2=L×h1×Rsinα

(4)

根据式(1)~式(4),得出红花花丝从进入胶辊到出胶辊的微变形体积为

L-L×h1×R×sinα

(5)

由关于红花力学形态特性的相关文献中可知[8],单个果球花丝密度约为 40~107根,可测出单位体积的花丝质量,进而得出密度。在此基础上,得出了红花进入胶辊前后的微变形质量为

M=ρ×ΔV

(6)

根据所采收下来的花丝质量为M0,即可分别求出红花花丝采净率、损失率等。采净率y为

(7)

损失率y1为

(8)

其中,采净率为y1;损失率为y1。

由式(5)~式(8)可得:花丝采收时通过辊子的微变形体积越小,则花丝的微变形质量越小,即红花的损失量越小;与微变形体积有关的几个主要参数是辊子半径R、花丝横向展开长度L;在一定范围内,微变形体积与花丝展开长度L成正比,与辊子半径R成反比关系。

2.2 胶辊材料更换装置的设计

为了考察不同胶辊材料对红花花丝采收效果的研究,更换不同材质的胶辊,多次进行单因素实验[9],并进行实验数据的比较,从而找出可以使红花花丝采净率更高的胶辊材料,需要为胶辊的可替换功能的实现进行设计。图1中,通过在滑动导轨上向外移动电机1、传感器及其支架整体,则可以取出胶辊轴,完成对胶辊一的替换,再通过滑动丝杠导轨,取出由销钉固定的固定片,即可取下胶辊轴,完成对胶辊轴二的替换。

2.3 水平换辊移动装置的设计

本采收实验台整体坐落在两平行导轨上,采用SBR10-3锁紧直线导轨,采用碳钢镀铬轴承钢[10],材质轻,硬度高,在实验操作过程中可平行滑动,便于拆装,在实际采收过程中方便更换辊子的材料类型及大小,提高了可操作性与灵活性,增加了实验参数选择的多样性, 也便于电机及传感器的拆装维护。在间隙调整装置中采用铝合金材质GGP滚珠丝杆直线滑台导轨,含57×56电机直线滑台导轨滑台丝杆,定位精度达到0.03mm,可滑动范围为100mm,操作方便,实验精度高,达到调节要求。

2.4 电气控制系统和数据采集系统设计

该实验台主要由扭矩传感器、数据采集卡及变频器组成,变频器通过控制电机的转速来间接控制辊子的转速,扭矩传感器安装在电机与辊子轴之间。在采收实验过程中,当花丝进入旋转的对辊中,产生正压力,对辊轴产生扭矩,传感器可以通过数显表将电机转速及扭矩数据显示在计算机桌面中[11],得到实验数据,为采收机的改进提供理论依据。

2.5 底板稳定性受力分析

实际实验过程中,由于电机的转动对底板会产生振动,造成不稳定或松动现象,现对主要运动部件下方的底板进行受力分析[12],如图5所示。

图5 底板受力示意图

其中,M电为电机转动过程中轴所受的转矩;M底为辊子所连电机转动时对底板的作用转矩;F前为胶辊电机前进时对右方侧板的作用力;F后为胶辊电机返回时对侧板的作用力。

胶辊电机转动过程中产生的转矩M电和对底板所能承受的转矩M底是一对作用转矩。由力矩平衡定理可知,电机转速不能过大;根据实验可知,其转速范围为1 200~1 600r/min。丝杠电机转动中,胶辊电机做前后运动,侧板受力方向与胶辊电机运动方向相同,当这两个运动同时进行复合运动时,产生的振动现象比较明显。因此,为了保持台架的整体稳定性,尽可能避免产生一些不受控制的松动等现象,避免对辊电机及丝杠导轨电机同时转动。在进行采摘实验时,先调节丝杠导轨电机,调整到合适位置并固定,然后开动两对辊电机进行实验,提高整体台架稳定性。

3 试验条件及因素分析

3.1 试验基本条件

该试验选择在石河子大学农业机械实验站进行,所选择红花品种为裕民无刺红花,属于较高级的干性油类红花,株高70~100cm,样本选取开花后1~5天 的新鲜红花和半干红花(含水率≥44.6 %)。

3.2 测试指标及影响因素分析

首先对该试验装置进行主要工作技术参数进行测定,再对该装置实际采收效果测试前进行花丝含水率的测定,用电子数显游标卡尺进行果球基本物料特性如红花瘦果果球平均直径及花丝萼片平均直径的大小的测量。试验重点考察胶辊直径、对辊间隙、辊子转速这3个因素作用下的花丝微变形体积及微变形质量的变化,从而得出花丝的采净率及损失率。

4 工艺路线

根据试验要求,选取所种植的红花品种,调整好实验装置,设定好电机转速、对辊间隙、辊子直径实验因素后开始试验。同时,使两电机做同速反向旋转运动,分别对胶辊直径、对辊间隙、辊子转速这3个变量作单因素分析,控制变量,缓慢喂花,完成一次单因素试验,通过控制变量,多组多次试验,并收集所采花丝,分析统计数据。试验开始后,开启高速摄像机记录整个试验过程[13],并利用所连接的扭矩传感器通过数据采集卡记录扭矩、转速及功率等数据,便于后期进行统计分析。

5 结论

设计的收获实验台以现有的红花采收机的田间作业状况为基础,综合运用了机械原理、电气控制、数据采集分析技术及传感器技术构成的新型试验装置,能综合进行红花花丝的采收作业任务,测试不同试验因素下花丝的采净率等相关数据,并能进行红花采收机电机转速、辊子扭矩、功率测量及综合性能的试验。测试过程中,试验台稳定可靠,整体运行平稳,结构合理,满足实验条件所需的要求。

[1] 国家药典委员会.中国药典一部[M].北京:中国医药科技出版社,2010:141-142.

[2] 张戈,郭美丽,李颖,等.红花化学成分研究(Ⅱ)[J]. 第二军医大学学报,2005(2):220-221.

[3] 葛云,张立新,韩丹丹,等.红花丝机械采收的现状发展趋势[J].农机化研究,2014,36(11):265-268.

[4] 韩丹丹,葛云,汤明军,等.切割-气吸式红花花丝采收装置的设计[J].农机化研究,2014,36(10):120-123.

[5] 马清亮,王维新,黄军干,等.采棉机六辊清杂机构的优化与试验研究[J].农机化研究,2011,33(8):130-133.

[6] 佟金,贺俊林,陈志,等.玉米摘穗辊试验台的设计和试验[J].农业机械学报,2007,38(11):48-51.

[7] 葛云,张立新.对辊式红花采收装置参数优化及试验[J].农业工程学报,2015(11):35-42.

[8] 葛云,张立新.收获期红花丝力学特性与形态特性测定与分析[J].农机化研究,2015,37(4):168-171.

[9] 王瑞丽,白晓虎,秦军伟.农机单因素试验设计与分析[J].农业科技与装备,2014(9):26-31.

[10] 刘宏基,孙俊杰.一种超高碳钢的滚动接触疲劳研究[J].金属学报,2014(12):1446-1452.

[11] 冯雪.数据采集卡性能指标与应用[J].工业控制计算机,2008(5):10-11.

[12] 曹青松,向琴,熊国良.机械松动现象与故障特性研究综述[J].噪声与振动控制,2015(2):1-6,23.

[13] 邸兴,张杰.高速摄像机远程同步触发系统[J].电子设计工程,2015(4):176-178,183.Abstract ID:1003-188X(2017)10-0038-EA

Design and Research of the Roller Type Safflower Harvest Test Bed

Chen Yuanbo, Ge Yun, Liang Danan , Jiao Xiaopan, Liu Guangxin

(College of mechanical and electrical engineering,Shihezi university,Shihezi 830000, China)

In order to meet the requirements of the development of the safflower harvesting machinery, the new design of the roller type red flower harvest test bed was designed on the basis of the digestion and absorption of the existing safflower harvester and the roller harvest technology.The basic structure parameters of the test device were determined by analyzing the working principle parameters of the picking machine.The machine comprises a supporting sliding mechanism and adjusting mechanism, focuses on the design of the clearance adjustment mechanism, the device can be done with the adjustment of roll gap, roll diameter and rotational speed of the roller, and then influence factors of mining net rate, broken rate indicators were analyzed and optimized, also can provide the reference for design roller harvesting machines.The device provides a test platform for the research and development of the safflower oil recovery machine and the analysis of the recovery performance. This paper analyzes the stress of the key parts of the test bed, and makes reasonable suggestions on the experimental process.It is proved that the performance of the device is stable, and the design of the picking head of the picking machine is of practical guiding significance.

safflower; harvest; harvesting equipment; the roller; test bed

2016-09-28

机械传动国家重点实验室开放基金项目(SKLMT-KFKT-201502);国家自然科学基金项目(51565050);石河子大学重大科技攻关计划项目(gxjs2015-zdgg01)

陈元博(1990-),男,河南南阳人,硕士研究生,(E-mail)13139931860@163.com。

葛 云(1974-),女,新疆石河子人,副教授,(E-mail) gy_shz@163.com。

S225.99

A

1003-188X(2017)10-0038-04