骑跨式机架的随机振动疲劳分析

2017-12-16李琳琳王丽红李成松

李琳琳,王丽红,坎 杂,付 威,李成松

( 石河子大学 机械电气工程学院,新疆 石河子 832003)

骑跨式机架的随机振动疲劳分析

李琳琳,王丽红,坎 杂,付 威,李成松

( 石河子大学 机械电气工程学院,新疆 石河子 832003)

为了提高矮化密植红枣收获机的工作性能,以骑跨式机架为研究对象,建立有限元模型。对机架进行模态分析,得出机架的固有频率与振型,并与各激励频率范围比较,可知机架的固有频率仍在发动机的激振频率范围之内。为避免机架产生共振,在发动机安装位置添加弹性元件,对机架采用减振方案的谐响应分析,计算得出应力、变形量变化曲线。结合机架结构材料的S-N曲线和线性累积损伤理论,对机架进行疲劳分析,验证机架的可靠性。研究结果表明:减振方案的谐响应分析使机架的最大变形量由2.977mm变到0.358mm,减小了87.974%,明显改善了机架的振动特性;在激振载荷的作用下对添加减振元件前后的机架分别计算疲劳寿命,得出添加减振元件后机架的疲劳寿命为1.84×108次,高于1.0×106次,满足机架疲劳强度设计要求。

红枣收获机;骑跨式机架;动态特性分析;谐响应分析;疲劳寿命计算

0 引言

基于振动原理的矮化密植红枣收获机,作业环境复杂,机身振动较大。骑跨式机架作为收获机主要承载部件,其稳定性、可靠性是机架设计时应考虑的重要因素。作业时,一旦发动机、振动采收装置等部件及地面对机架产生的激励频率与机架的固有频率耦合,机架将产生共振,导致机架结构内部损伤累积,引起振动疲劳失效,直接影响整机的工作可靠性和稳定性[1-2]。振动疲劳是影响收获机性能的一个重要因素,因此对机架的疲劳寿命和强度进行分析显得尤其重要。

结构疲劳可靠性分析方法主要有两种:统计计数的时域分析和功率谱密度的频域分析。频域分析方法计算简单,不需要循环计数,数据处理量小,因此结构疲劳分析一般采用频域分析方法。

本文采用SolidWorks软件建立骑跨式机架的三维模型,并对机架进行模态分析,得出机架的固有频率与振型。将机架的固有频率与外界激振频率对比分析,找出与机架共振频率接近的激振源,并进行减振方案的谐响应分析。依疲劳分析云图和应力随频率的变化曲线,预测机架可能失效部位并计算添加减振元件前后机架的疲劳寿命,验证机架结构疲劳性能。

1 机架结构参数化建模

1.1 机架结构模型建立

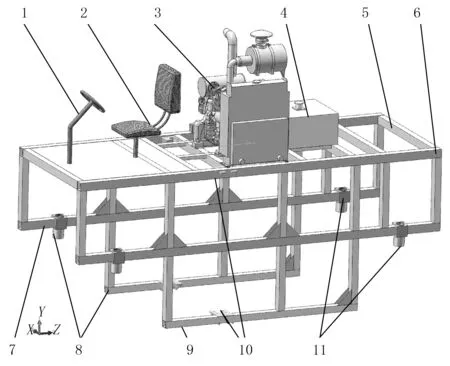

红枣收获机骑跨式机架为承载式机架,主要由Q235普通碳素结构钢成型的方管、矩形管及角钢焊接而成,包括横梁、竖梁、纵梁及底梁等组件。承受的载荷主要包括机架、发动机总成、驾驶室及液压油箱总成等质量。机架沿收获机前进方向的长为4 670mm,左右方向长度为1 780mm,竖直方向高为1 880mm。方管、矩形管尺寸规格通常为80mm×100mm×(4~8)mm、100mm×100×(4~8)mm,角钢的尺寸规格通常为180mm×180×10mm,如图1所示。

1.方向盘 2.座椅 3.发动机 4.液压油箱 5.横梁 6.竖梁

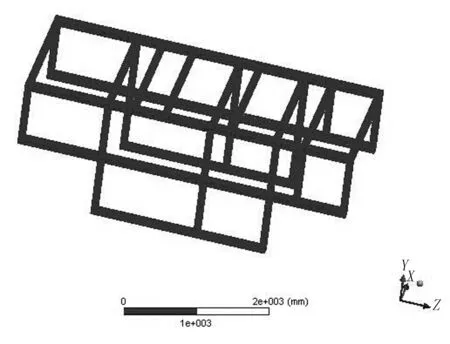

1.2 机架有限元模型

建立机架的三维模型,导入Ansys软件的workbench模块中进行谐响应分析。将机架的材料设置为Q235,弹性模量设置为210GPa,泊松比为0.3,密度为7 850kg/m3。在Workbench模块中对有限元模型划分网格,将有限元模型单元格尺寸设置为15mm,划分完成后得到节点总数为522 758,单元总数为123 801,有限元模型如图2所示。

图2 机架有限元模型

2 机架动态特性分析

2.1 模态分析

模态分析的目的是为了获得机架在激振载荷谱的范围内的各阶固有频率,为谐响应分析做准备。本文采用Ansys软件中的workbench模块对机架进行模态分析,得到机架前8阶固有频率和振型,结果如表1所示。

表1 模态分析结果

2.2 路面不平度激励频率

收获机在不平整的地面上作业时会产生随机振动,影响机架振动特性,因此应求出路面不平度对机架产生的激振频率。假设路面平整,在相当长的一段直线距离内,路面竖直方向不平度可看作是变量s(指的是距离)。空间谱中的Ω是空间频率,即路面不平度激励频率。路面不平度的激励频率与路面不平度之间的关系式[3]为

Ω=2π/λ

(1)

式中λ—路面不平度波长(m)。

取路面不平度波长λ为0.35m,得出路面最大激振频率为17.945Hz。由表1可知:机架的1阶固有频率为18.327Hz,低于路面不平度激励频率,而收获机的车轮通过液压系统与机架连接,可以达到一定的减振效果,故而可避免共振现象的发生。

2.3 发动机激励

发动机对机架振动产生的激励源由旋转惯性力、往复惯性力和倾斜惯性力矩3种组成,往复惯性力指的是发动机垂直方向上振动的激振力。正常情况下,发动机激励只对机架的弯曲变形有影响,因此只考虑发动机对机架振动产生的往复惯性力。单缸发动机活塞的往复惯性力公式[4-5]为

F=mRω2(cosα+λcos2α)

(2)

式中m—活塞质量(kg);

R—曲柄半径(m);

ω—曲轴角速度(rad/s);

λ—连杆经长比;

α—曲柄转角(rad)。

发动机着火脉冲频率公式[6]为

(3)

式中z—发动机缸数;

τ—发动机冲程数。

红枣收获机采用4BTA3.9-C100型四冲程四缸柴油发动机,最高转速3 750r/m,最小怠速900r/m。根据以上参数得出发动机工作时的一阶频率范围30~125Hz。根据模态结果可知,4阶及4阶以后的频率都在发动机激振频率范围内,可能产生共振。

2.4 其他激励

红枣收获机在作业过程中,采收装置对机架产生一定的激振力,而激振频率[6]为15~18Hz。输送链主轴转速为100~200r/min,其激振频率低于10Hz。与机架固有频率对比分析,可知激励频率低于机架的1阶固有频率,不会产生共振。

2.5 激励与机架固有频率的对比分析

通过分析红枣收获机工作时发动机、采收装置、输送装置及地面对机架产生的激励频率范围,并与机架固有频率对比,结果如表2所示。由表2可知:机架4阶以上的固有频率都在发动机的激励频率范围之内,易导致机架结构内部损伤累积,引起共振疲劳失效。

表2 外界激励与机架固有频率对比分析

2.6 机架减振方案的谐响应分析

从各激励与机架的固有频率对比分析中,可知机架的固有频率仍在发动机激励频率范围内。为了在发动机安装位置的横梁上安装阻尼弹簧减振器[7],其刚度均为K=502N/mm。为了验证减振效果,对机架进行减振方案的谐响应分析[8]。图3为改变机架构件厚度和安装减振元件前后位移随频率的变化图。由图3可知:安装减振元件后,30Hz时机架最大变形量由2.977mm变到0.358mm,在原基础上又减小了87.974%,起到明显减振效果;减振后的最大应力小于材料的屈服极限,满足机架的强度要求。

图3 加减振元件前后变形量随频率变化图

3 疲劳分析及寿命计算

3.1 疲劳载荷谱

谐响应分析(频率响应分析)是通过线性插值或对数插值的方式来求解各频率点上的响应,因此必须在模态分析的基础上对机架进行谐响应分析,避免分析时遗漏共振频率点。采用Ansys有限元分析软件对机架进行谐响应分析是为了获得系统的传递函数,得到在激振载荷作用下机架在各阶频率上加速度载荷谱的分布情况[9-10]。将最大瞬态力3 425N加载在发动机的安装位置,设置频率范围为10~60Hz,通过分析可得加速度随频率的变化曲线,如图4所示。由图4可知:在频率为30Hz处加速度达到最大值,分析加速度最大时的应力响应,为疲劳寿命计算奠定基础。

图4 加速度-频率曲线图

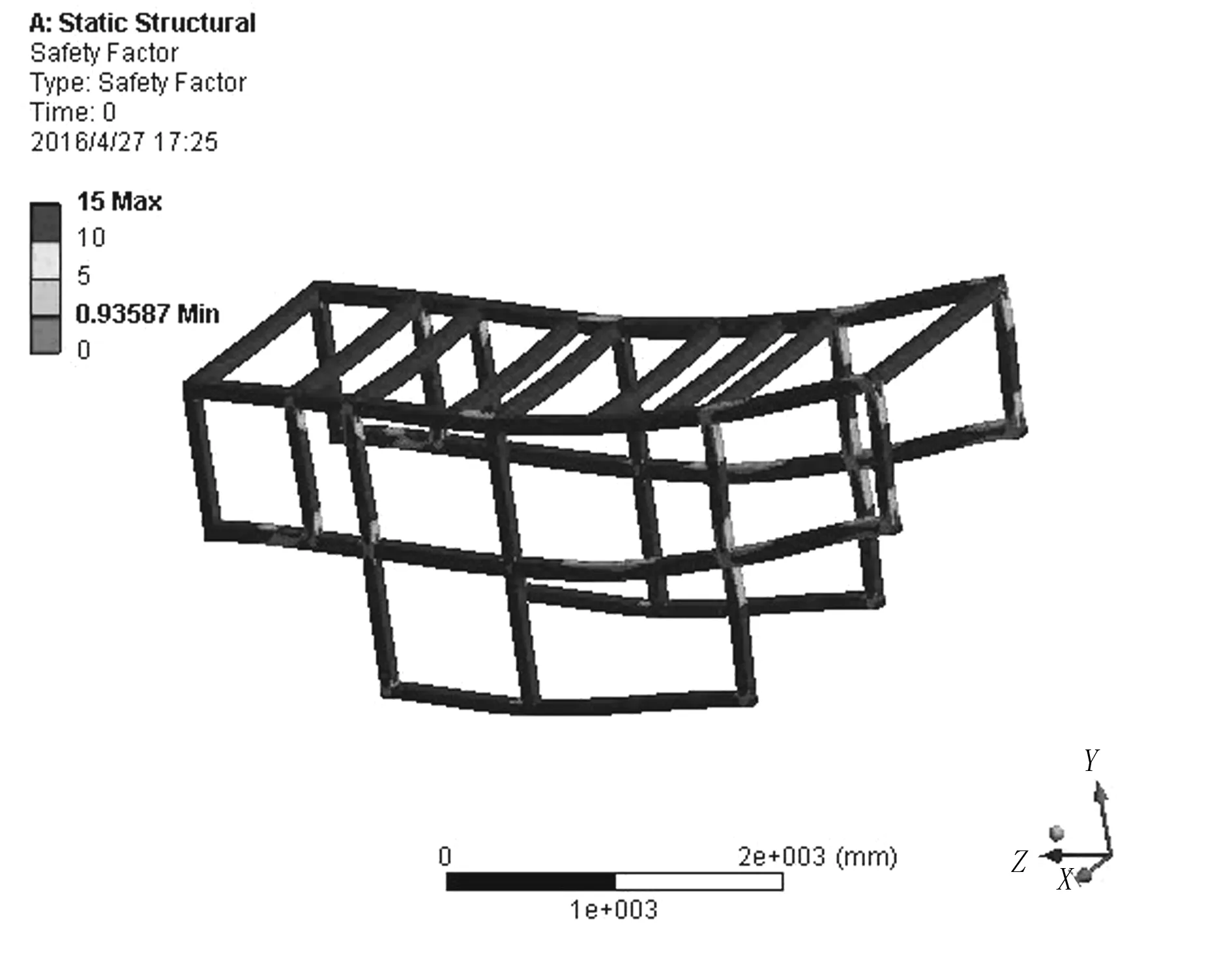

3.2 疲劳分析

采用Ansys软件对骑跨式机架进行疲劳分析,设置疲劳强度因子为0.8,最小基本载荷变化幅度和最大基本载荷变化幅度分别为50%、120%为疲劳敏感曲线,如图5所示。

图5 疲劳敏感曲线

由分析得到机架疲劳安全因子分布如图6所示。由图6中可以看出:安全因子最小值为0.935 87,薄弱环节发生在梁与梁的连接处,在各连接处添加加强板,使其满足机架强度设计要求。从疲劳敏感曲线图5可知:载荷变化幅度在50%~90%范围内时,对寿命影响不太明显;大于150%时,不满足设计寿命要求。由此为验证疲劳寿命是否满足设计要求提供了理论依据。

图6 安全因子云图

3.3 疲劳寿命计算

一般情况下,骑跨式机架结构的循环寿命较高,断裂前的循环次数大于105~107次,属于低应力高周疲劳(应力疲劳),采用全寿命分析法(S-N曲线)和线性累积损伤理论对机架进行疲劳分析计算,选择平均应力修正方法进行修正[9]。机架选用Q235普通碳素结构钢,其S-N曲线见图7所示。

图7 S-N曲线

根据谐响应分析得到的传递函数和加速度载荷谱,通过有限元分析得出应力变化曲线,如图8所示。结合疲劳寿命计算公式对机架疲劳寿命进行计算[9-13]。

图8 应力变化曲线

由图8可知:最大应力为226.5MPa,最小应力为7.626MPa。根据机架材料的极限强度Su为235MPa,平均应力Sm的修正应力以及应力比的公式[5]为

(4)

R=Smin/Smax

(5)

式中 Sm—平均应力;

Smax—最大应力;

Smin—最小应力;

Sa—应力幅;

R—应力比;

Su—材料的极限强度;

Sn—平均应力Sm的修正应力。

通过计算得出平均应力Sm的修正应力Sn=218.063MPa,应力比R=0.03。由0 根据材料的S-N曲线图,假设SmN=C在对数坐标系中为直线,利用最小二乘法确定最优的拟合直线,得出的拟合方程[9]为 (6) (7) (8) 式中N0—循环次数,N0=1×106; S0—循环次数N0=1×106时的应力。 由图7可知:lgN=2,lgS=3.15,lgN0=6,lgS0=1.94,代入公式(7)计算得出b=-0.3025。根据平均应力Sm的修正应力Sn=218.063MPa,代入公式(8)计算机架的寿命N1=48 361次,低于99 600次,载荷变化幅度在150%范围外,不满足疲劳寿命设计要求。 在发动机的安装位置安装ZD-19阻尼弹簧减器并对机架进行减振方案的谐响应分析,得到应力变化曲线如图9所示。由图9可知:最大应力为226.5MPa,最小应力为7.626MPa。根据机架材料的极限强度Su为235MPa,利用式(4)~式(8)计算得出机架的疲劳寿命N1=1.84×108次,高于1.0×106次,在载荷变化幅度在50%范围内,可认为机架能够承受无限次循环,满足疲劳寿命设计要求。 图9 应力变化曲线 1)建立骑跨式机架的有限元模型,并对其进行模态分析,得出机架的固有频率和振型,并与外界激励对比分析,为避免共振的产生,采用减振方案的谐响应分析。结果表明:加减振元件后30Hz时最大变形量在轻量化基础上又减小了87.974%,由2.977mm降至0.358mm,明显达到减振效果。 2)对添加减振元件前后的机架进行谐响应分析,结合机架结构材料的S-N曲线和应力随频率变化曲线,计算疲劳寿命,得出添加减振元件后机架的疲劳寿命为1.84×108次,高于1.0×106次,满足机架疲劳强度设计要求。 [1] 桑正中.农业机械学[M].北京:机械工业出版社,1987. [2] 王志.联合收割机可靠性问题的研究[J].农业机械学报,2002(2):49-51. [3] 缪炳荣.基于多体动力学和有限元分析法的机车车体结构疲劳仿真研究[D].重庆:重庆交通大学,2006. [4] 林家浩.随机振动的虚拟激励法[M].北京:科学出版社,2004. [5] 孙学军,李克强.单缸发动机偏心滑块平衡机构的研究与应用[J].振动与冲击,2007,26(7):97-100. [6] 张保成,苏铁熊,张林仙.内燃机动力学[M].北京:国防工业出版社,2009. [7] 王丽红,何荣,付威,等.矮化密植红枣采收装置参数的优化[J].农机化研究,2014,36(2):161-172. [8] C M Lee,V N Goverdovskiy, A V Sotenko.Helicopter vibration isolation:Design approach and test results[J].Journal of Sound and Vibration,2016,36(6):15-26. [9] Saha S.A Random Vibration Approach for Fatigue Design of Industrial Piping[J].The Indian Institute of Metals,2016,69(2):537-542. [10] 文孝霞,杜子学,姜保军,等.随机载荷作用下微车车身结构疲劳寿命仿真分析[J].现代制造工程,2012(7):78-83. [11] 李耀明,田进,赵湛,等.联合收割机行走底盘变速箱齿轮的疲劳分析[J].农业工程学报,2011,27(4):106-110. [12] Y M Zhang,M Fan,Z M.Xiao, et al. Fatigue analysis on offshore pipelines with embedded cracks[J].Ocean Engineering,2016,117(1):45-56. [13] Ahmet Yapici,Goksel Saracoglu. Fatigue analysis of bolted flange joints of a rotary dryer[J].Engineering Failure Analysis,2016,63(2):182-190. [14] 刘龙涛,李传日,程祺,等.某结构件的随机振动疲劳分析[J].振动与冲击,2013,32(21):97-101. Vibration Reduction Design of Ride a Straddle Chassis Frame Li Linlin, Wang Lihong, Kan Za, Fu Wei, Li Chengsong (College of Mechanical and Electrical Engineering ,Shihezi University,Shihezi 832003 ,China) In order to improve the working performance of dwarf and close planting jujube harvester,this article took the frame as the research object,established the frame finite element model and modal analysis,which obtained the inherent frequency and vibration mode of the frame.Compared with the external excitation frequency range,it turned out that the the frame natural frequency weren’t away from the vibration frequency range of the engine.For the sake of avoiding the frame producing resonance,a elastic element was added to the installation position of engine.Then the harmonic response analysis of vibration reduction scheme was carried out on the rack,calculating from the curves of stress and deformation.Combined with S-N curve of the material of the frame structure and linear cumulative damage theory,fatigue analysis was carried out on the rack,verifying the reliability of the frame.The results showed that after the harmonic response analysis of vibration reduction scheme,the maximum deformation reduced 88.6% from 2.977mm to 0.358mm,which improved significantly the vibration characteristic of the frame;Under the exciting loads circumstance the fatigue life of rack before and after adding damping component were computed.It turned out that the fatigue life of rack after adding damping component was 1.84×108order,exceeding 1.0×106order,which meet the requirement of rack fatigue strength design. jujube harvester; ride a straddle frame; dynamic analysis; harmonic response analysis; calculating fatigue life 2016-09-12 新疆生产建设兵团重大科技项目(2013AA001-3);国家自然科学基金项目(51365049) 李琳琳(1989-),女,河南洛阳人,硕士研究生,(E-mail)1269037607@qq.com。 王丽红(1975-),女,河北邯郸人,教授,硕士生导师,(E-mail)m18199667595_shz@163.com。 S225.99;S220.3 A 1003-188X(2017)10-0023-06

4 结论