小麦收割机割台结构可靠性优化设计——基于改进粒子群算法

2017-12-16梁明

梁 明

(吉林工商学院,长春 130507)

小麦收割机割台结构可靠性优化设计

——基于改进粒子群算法

梁 明

(吉林工商学院,长春 130507)

为了实现小麦联合收割机割台结构的优化设计,将粒子群算法引入到了可靠性计算中,并提出了一种基于改进的粒子群算法的割台可靠性优化方法。针对基本粒子群算法的早熟问题,运用混沌优化与粒子群优化的搜索特性,将结构的动态可靠度区域收缩,提高了算法的可靠性。建立了割台最小截面积、质量和可靠度的计算模型,利用Pro/E软件对模型进行了虚拟仿真,并采用MatLab编程实现了改进后的粒子群算法。由虚拟仿真和迭代计算的结果可以看出:对粒子群算法进行改进后,其收敛性较好,在可靠度满足设计要求的情况下,截面积和质量都有所下降,节约了加工材料。

小麦收割机;粒子群算法;混沌算法;虚拟仿真

0 引言

联合收割机能够有效地降低劳动强度,提高生产效率,对于农时的把握和促进增收增产具有重要作用。割台是联合收割机设计的技术难点之一,其结构较为复杂,也是故障发生比较多的部位。基于粒子群算法的优化设计属于新兴的智能计算方法,主要是根据鸟群寻找事物的行为提出的,具有较好的收敛性,算法本身也较为容易实现;但传统的粒子群算法有早熟的问题,因此需要对其进行改进,提高粒子群的全局搜索及算法的效率。为了实现小麦联合收割机割台的优化,将粒子群算法引入到可靠性计算中,并对算法进行优化,具有重要的理论意义和应用价值。

1 基于粒子群的收割机割台可靠性优化

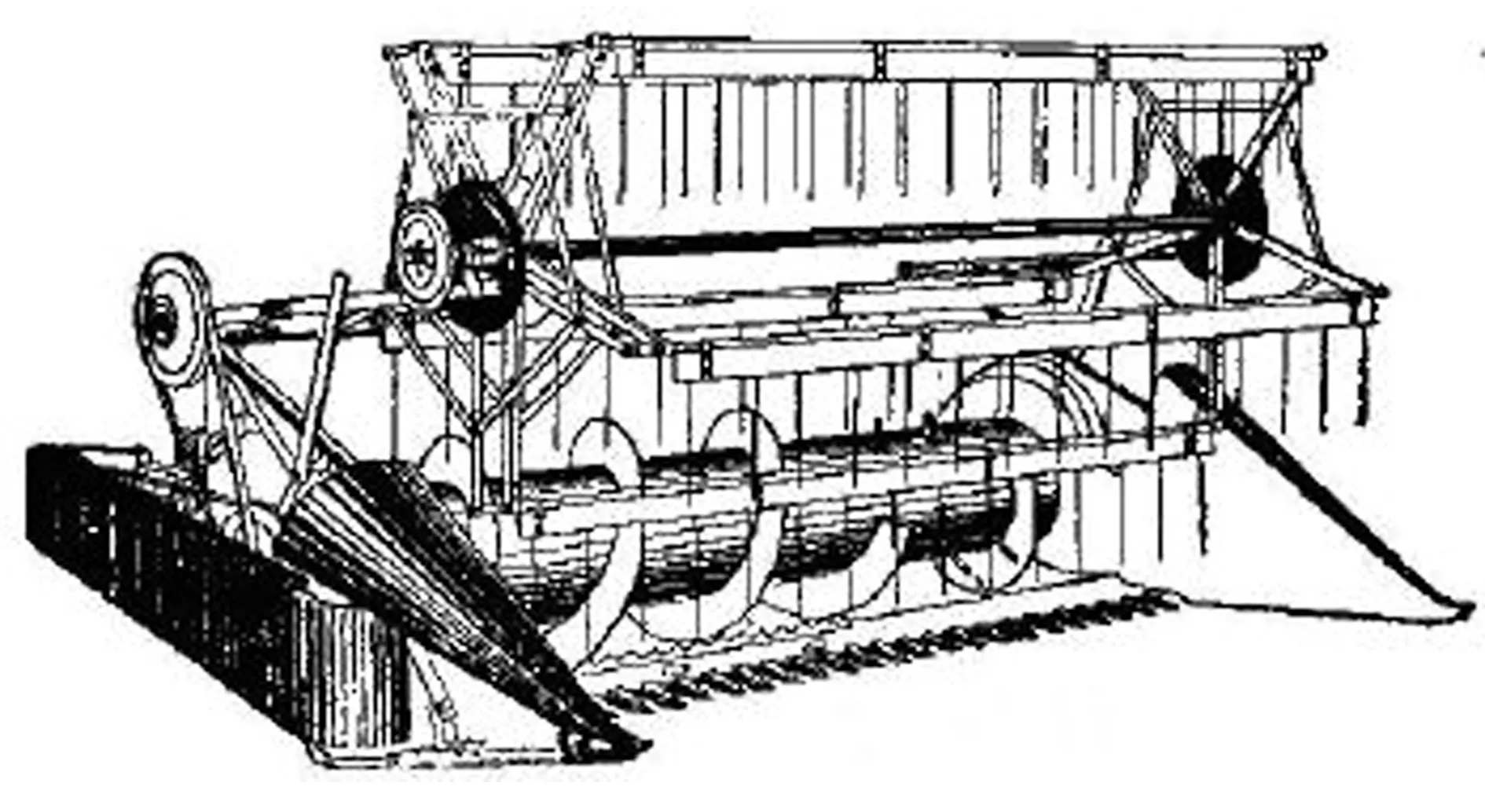

割台主要由括拔禾机构、切割机构、输送机构和割台框架组成,主要功能是实现割禾功能,然后把割好的谷物输送到输送槽。割台是半喂入联合收割机的技术难点之一,其结构较为复杂,也是故障发生比较多的部位。常见的卧式割台如图1所示。

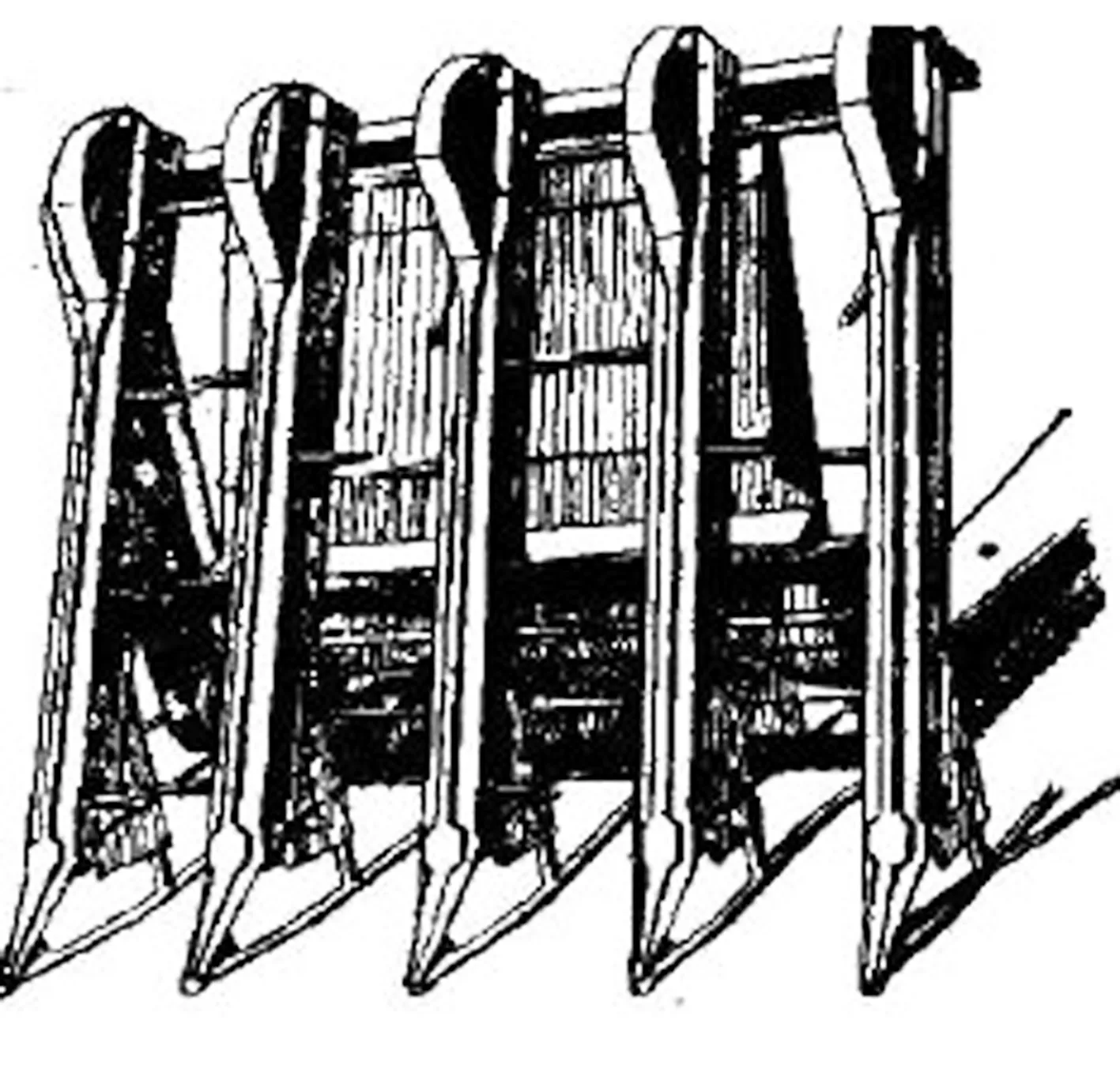

这种割台利用割刀将作物割断,通过拔禾轮把谷物推倒到割台上,由搅龙输送给输送槽。这种割台的使用时间不长,目前是全喂入类型联合收割机的主要割台形式,其特点是适应性好,割幅无论大小都可以用,工作可靠性较高;但其结构复杂,割台的质量较大。较为常用的立式割台如图2所示。

图1 带搅龙输送器的卧式割台

图2 立式割台结构示意图

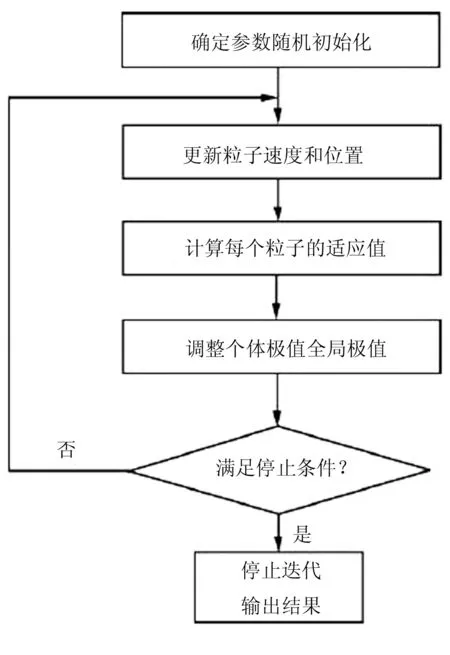

与卧式割台的结构不同,立式割台的割刀将谷物切断后,靠机组的速度借助未割谷物的挤压作用,使谷物在割台上保持直立,达到输送的目的。由于割台割刀谷物是直立输送,因此使割台的尺寸有了较大程度的缩减,质量较小,因此成为当前收割机主要应用的割台。本文对立式割台进行了优化设计,优化过程使用粒子群算法,其流程如图3所示。

图3 粒子群算法流程图

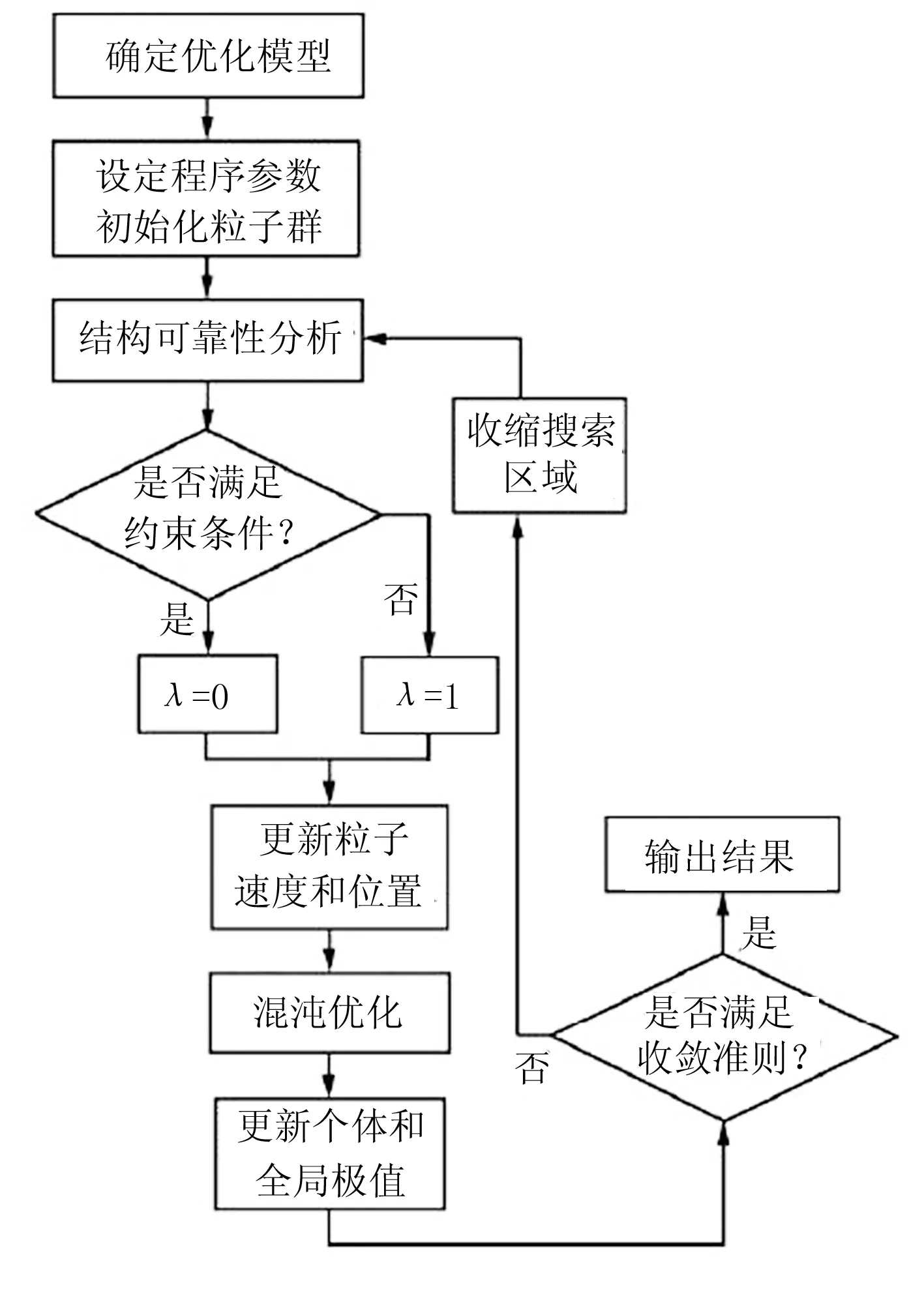

图3中,首先确定随机初始化参数,然后更新粒子群中粒子的速度和位置,计算粒子的适应值,调整个体极限的全局极值;如果满足设计标准,则停止迭代计算,输出结果。为了进一步提高粒子群优化算法的可靠性,对粒子群进行了改进,其流程如图4所示。

图4 基于改进粒子群算法的结构可靠性优化流程图

在粒子群算法中,为了避免迭代计算的早熟,使用混沌算法将结构搜索区域收缩,对局部结构进行优化,最终对整体结构的可靠性实现优化。

2 基于改进的粒子群结构优化数学模型

小麦收割机割台结构的优化是相对复杂和困难的,使用不同的算法计算的收敛性不容易判断,因此在优化计算之前需要选定合适的收敛准则。对于收割机割台的可靠性计算,收敛准则主要包括面积优化、可靠度优化和质量优化,其收敛表达式分别为

(1)

(2)

(3)

其中,Ai、βi、Mi分别表示面积优化、可靠度优化和质量优化值,ε1、ε2、ε3表示小于1的规定数值。在粒子群算法中,割台面积、可靠度和质量优化都被抽象成没有体积的粒子。假设粒子群粒子的个数为m,在D维空间里,第i个粒子的位置和速度矢量分别为zi=(zi1,zi2,...,zid,...,ziD)和vi=(vi1,vi2,...,vid,...viD);每个粒子的适应值zi由适应函数fitness(zi)求得,从而可以衡量粒子位置的优劣性。假设pi=(pi1,pi2,...,pid,...,piD)表示在某一迭代步粒子搜索的最佳位置,pg=(pg1,pg2,...,pgd,...,pgD)表示整个粒子群搜索的最佳位置。

在粒子群优化计算的过程中,粒子通过随机初始化在解析空间内利用迭代搜索最优解,在每一次迭代计算中,粒子可以根据以上公式对自身的位置和速度进行更新,则

(4)

(5)

(6)

其中,yn为混沌变量;μ为控制参数;n为混沌优化的迭代参数;k为混沌粒子群优化迭代次数。当μ∈[3.25,4.28]时,此Logistic方程为一个混沌系统。为防止某些粒子在迭代中出现停滞,发生早熟,使用混沌算法对粒子群算法进行局部搜索。为了保持种群的多样性和分散性,使用改进后的粒子群算法保留一定的优秀粒子,其步骤为:

1)对粒子群进行初始化。

2)利用粒子群算法更新粒子的速度和位置,对粒子的目标函数值进行求解,并保留粒子群中性能较好的粒子。

3)将粒子群的最优位置映射到Logistic方程中,在定义域[0,1]上,进行迭代计算,公式为

(7)

(8)

将混沌序列逆映射回原空间,其公式为

(9)

通过逆映射可以得到混沌变量的可行序列为

(10)

7)对空间搜索区域进行收缩,收缩后随机产生群体中剩余80%的粒子,然后转回步骤2)。空间搜索的收缩公式为

(11)

通过以上步骤,便可以利用改进后的粒子群算法,通过计算得到优化后的小麦收割机割台的面积、可靠性和质量参数。

3 割台性能优化仿真实验

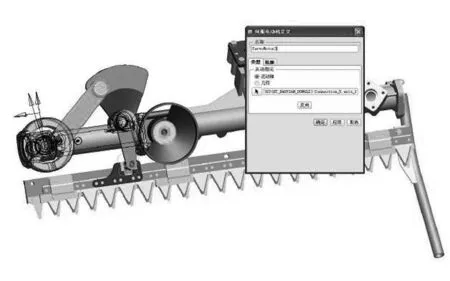

为了验证算法的有效性,利用Pro/E软件建立了收割机割台的虚拟样机,通过虚拟仿真验证结果的准确性和可靠性,建立的模型为优化计算后的模型,如图5所示。

图5 收割机割台部分装配图

在机构的装配中,杆件直接利用销钉进行连接,刀片是运动的,因此采用滑动杆进行连接,套筒与滑块的内部为3D球接触方式。对割台添加驱动部分的示意图如图6所示。

图6 机构仿真与特征测值测量

在机构模块中可以定义伺服电机,并设定曲柄的转速,然后进入分析定义界面,对结构进行运动学分析;设定运动终止的时间为18s,最后点击运行按钮,便可以对各个特征量进行测量。通过特征测量,可以得到不同优化后割刀面积时的割刀受力,然后对结构的可靠性再进行粒子群算法优化设计,从而得到最佳的割刀面积。

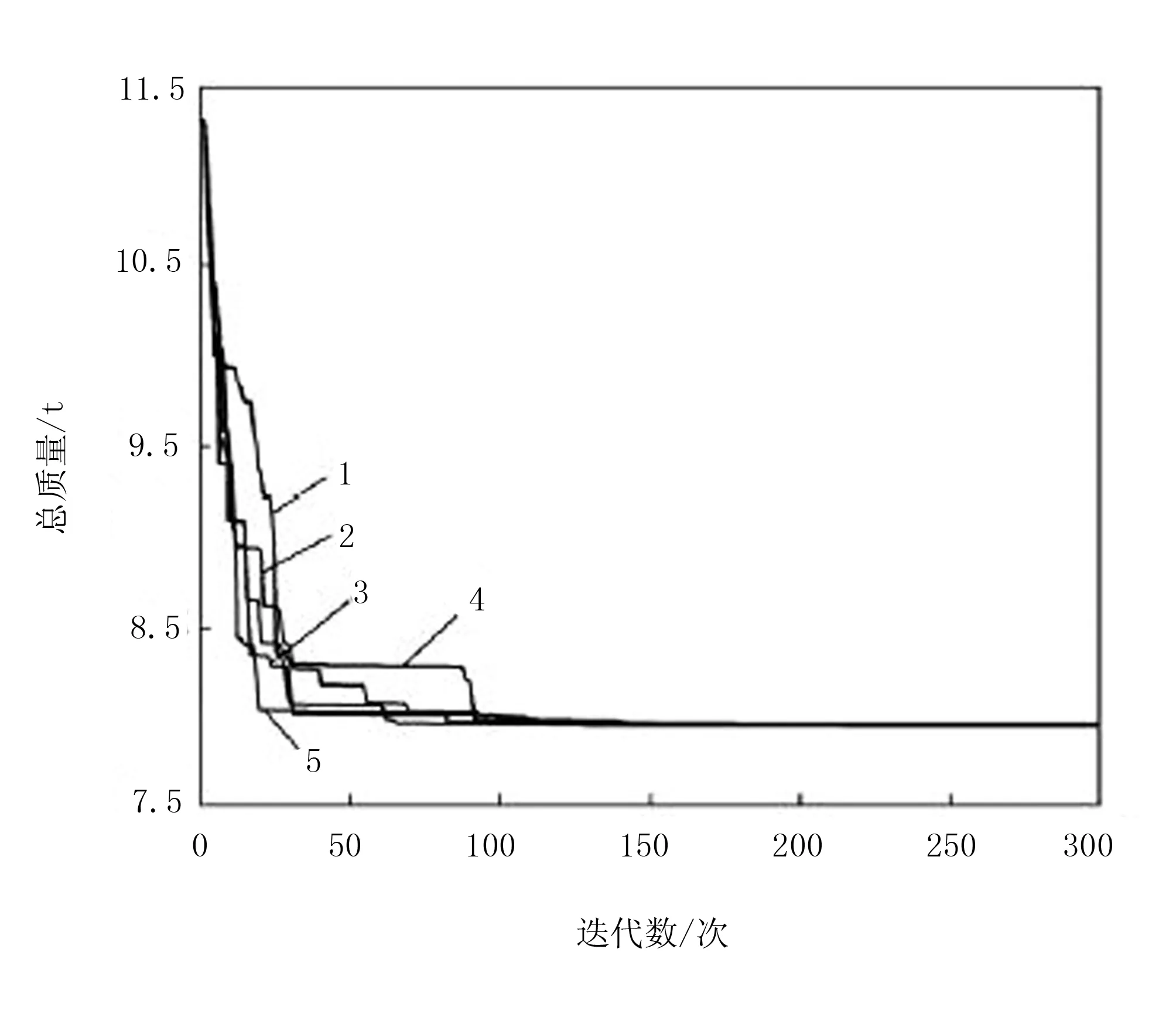

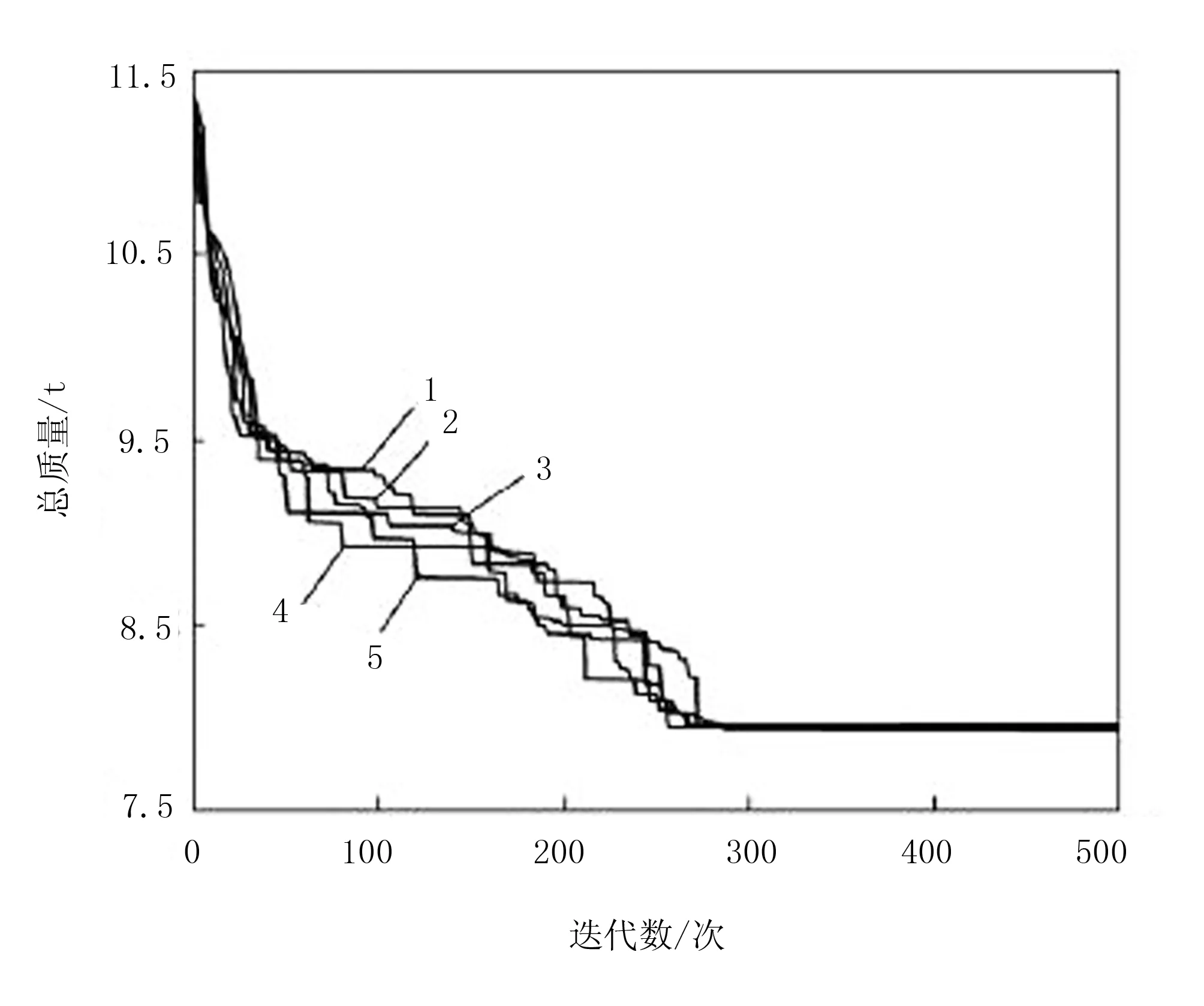

将改进后的粒子群算法用于割台结构的可靠性计算,可以通过MatLab软件编程实现。为了对比粒子群和改进后的粒子群算法的不同效果,在相同的参数条件下,利用两种算法分别对结构进行了5次优化,最终得到了如图7、图8所示的结果。

图7 基于粒子群算法的可靠性优化收敛曲线

图8 基于改进后粒子群算法的可靠性优化收敛曲线

图7中:1~5曲线分别表示通过第1~5次优化得到的收敛结果;在粒子群算法作用下,可靠性早起的收敛速度较快,但后期收敛速度减慢,使计算陷入早熟,从而导致收敛结果较差。由图8可以看出:利用混沌粒子群算法,可以仿真一些粒子在计算过程中出现早熟,使收敛速度较慢;但搜索范围较广泛,最终可以得到较理想的优化效果。

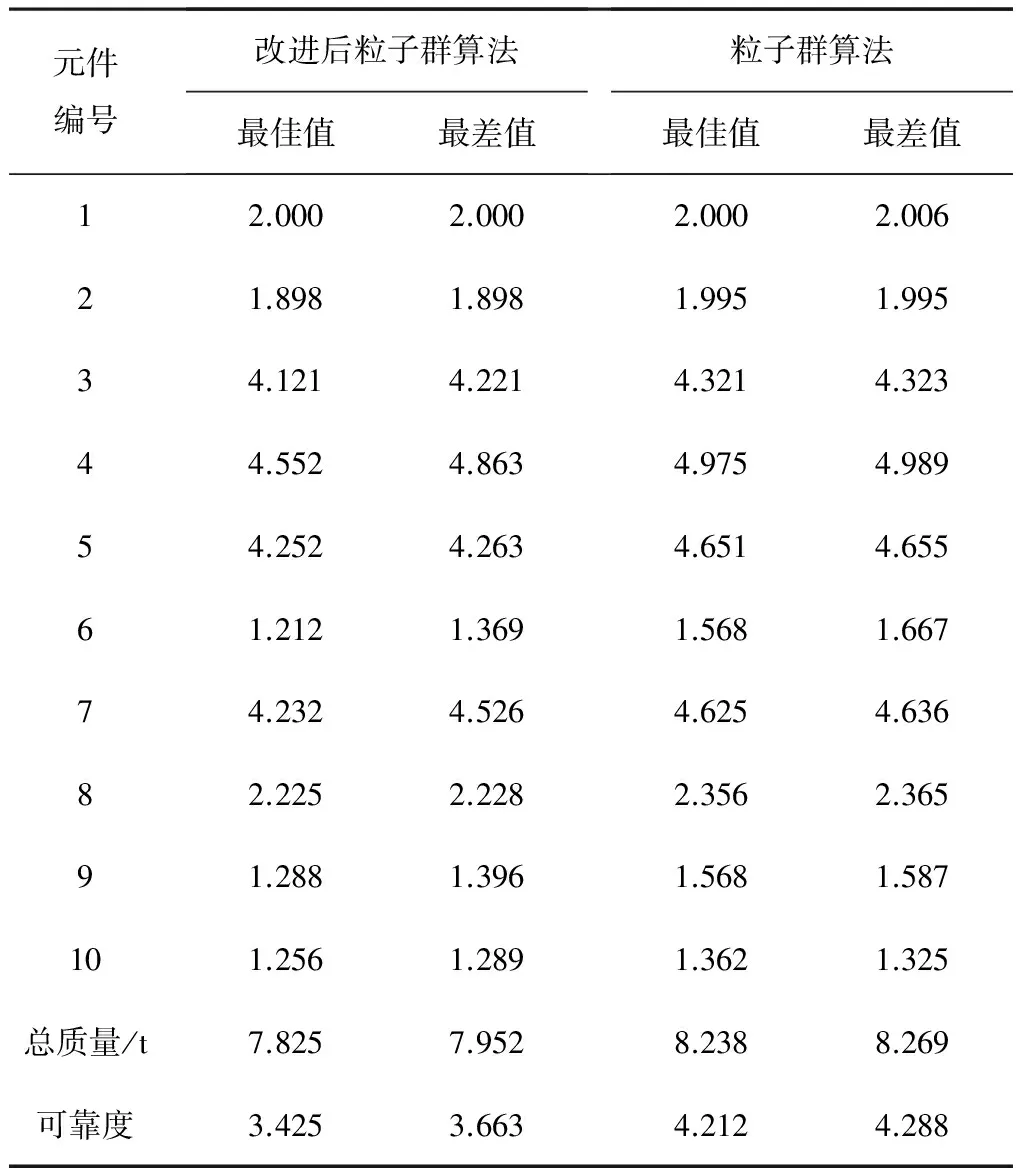

表1为采用粒子群算法和改进后的粒子群算法对割台框架进行优化最终得到的优化结果。由表1可以看出:改进后的粒子群算法结构的可靠性要明显高于粒子群算法,在系统可靠度满足设计要求的情况下,优化了结构的截面积,使割台的总体质量有所下降,节约了制造材料。

表1 割台框架优化结果表

4 结论

在小麦联合收割机割台的可靠性优化设计中,引入了粒子群优化算法,并使用混沌算法对其进行了优化改进,从而缩小了可靠度搜索区域,提高了算法的效率和可靠性。采用Pro/E建模仿真和MatLab数值计算的方法,对割台结构进行了优化设计,并建立了质量、截面积和可靠性优化的三维割台模型,通过编程实现了改进后的粒子群优化算法。由计算结果可以看出:改进后的粒子群算法的计算效果明显优于传统算法,其计算得到的割台质量和截面积也有了较大的改善,实现了割台可靠度真正意义上的优化设计。

[1] 金一粟,周永华,梁逸曾.改进粒子群优化算法对反应动力学参数的估计[J].中南大学学报,2008, 39(4):694-699.

[2] 张义民,刘仁云,于繁华.基于计算智能技术的结构系统可靠性优化设计[J].工程力学,2007,24(8):27-31.

[3] 刘仁云,张义民,刘巧伶.基于多目标优化策略的结构可靠性稳健设计[J].应用力学学报,2007,24(3): 267-271.

[4] 于颖,李永生,於孝春.粒子群算法在工程优化设计中的应用[J].机械工程学报,2008,44(12):226-231.

[5] 张浩,张铁男,沈继红,等.Tent混沌粒子群算法及其在结构优化决策中的应用[J].控制与决策,2008, 23(8):857-862.

[6] 邵光信,亚海斌,朱绳武.基于GA和PNET的一种可靠度计算新方法[J].金属矿山,2002(8):51-53.

[7] 倪军,毛罕平,程秀花.脱粒滚筒自调整模糊控制及VLSI实现技术[J].农业工程学报,2010(4):134-138.

[8] 秦云,赵德安,李发忠.基于RBF网络的联合收获机脱粒滚筒恒速控制[J].农业机械学报,2009(11):59-63.

[9] 金诚谦,吴崇友.油菜收获技术基础研究现状与展望[J].农机化研究,2010,32(1):5-9.

[10] 周良墉.介绍三种全喂入式稻麦油菜联合收割机[J].农家顾问,2010(6):55-56.

[11] 周良墉.星光至尊4LL-2.0D型全喂入履带收割机[J].现代农机,2011(6):41.

[12] 张敏,吴崇友,卢晏,等.油菜分段收获脱粒分离功率消耗试验研究[J].中国农业大学学报,2010,15(4): 120-123.

[13] 吴崇友,丁为民,张敏,等.油菜分段收获脱粒清选试验[J]. 农业机械学报,2010,41(8):72-76.

[14] 李耀明,李洪昌,徐立章.短纹杆-板齿与钉齿脱粒滚筒的脱粒对比试验研究[J].农业工程学报,2008, 24(3):139-142.

[15] 王显仁,李耀明.脱粒原理与脱粒过程的研究现状与趋势[J]. 农机化研究,2010,32(1):218-221.

[16] 刘德军,赵秀荣,高连兴,等.不同收获方式含水率对油菜收获物流损失的影响[J].农业工程学报,2011, 27(10):339-342.

[17] 宗望远,廖庆喜,陈立,等.完熟期油菜果荚不同脱粒方式的脱粒效果[J]. 农业工程学报,2012,28(9): 29-34.

[18] 郝金魁,高清海,信占莹.联合收获机工作部件控制系统设计[J].中国农机化,2011(1):104-106.

[19] 姬江涛,王荣先,符丽君.联合收获机喂入量灰色预测模糊 PID 控制[J].农业机械学报,2008,39(3):63-66.

[20] 李耀明,周金枝,徐立章,等.纵轴流脱粒分离装置功耗分析与试验[J].农业机械学报,2011,42(6):93-97.

[21] 李媛媛,孙曙光,林爱琴.凹板间隙对谷物联合收割机作业性能影响的试验研究[J].装备制造技术,2009 (3):22-23.

[22] 卢文涛,刘宝,张东兴.谷物联合收获机喂入量建模与试验[J].农业机械学报,2011(11):82-85.

Optimization Design for Structure Reliability of Cutting Table Wheat Harvester Based on Improved Particle Swarm Optimization Algorithm

Liang Ming

(Jilin Business and Technology College, Changchun 130507, China)

In order to realize the optimization design of cutting table structure of wheat combine, the particle swarm optimization algorithm is introduced into the reliability calculation, and it proposed an improved particle swarm optimization method based on improved particle swarm optimization algorithm. In the light of the problem of premature convergence of basic particle swarm optimization, the dynamic reliability of the structure is contracted and the reliability of the algorithm is improved by using chaos optimization and particle swarm optimization. In the model, the model is built by Pro/E software to simulate the model, and the improved particle swarm algorithm is realized by MATLAB. By the results of virtual simulation and the results of the iterative calculation, the convergence of the PSO algorithm is better, and the quality of the cutting area and the quality are reduced.

wheat harvester; particle swarm optimization algorithm; chaos algorithm; virtual simulation

2015-12-11

吉林省教育厅项目([2015]426)

梁 明(1979-),男,吉林双辽人,讲师,(E-mail)liangming1979@qq.com。

S225.3

A

1003-188X(2017)02-0052-05