基于虚拟样机的果园升降平台仿真分析

2017-12-16王永振樊桂菊姜红花张晓辉

王永振,樊桂菊,姜红花,张晓辉

(1.山东农业大学 机械与电子工程学院,山东 泰安 271018; 2.山东省园艺机械与装备重点实验室,山东 泰安 271018)

基于虚拟样机的果园升降平台仿真分析

王永振,樊桂菊,姜红花,张晓辉

(1.山东农业大学 机械与电子工程学院,山东 泰安 271018; 2.山东省园艺机械与装备重点实验室,山东 泰安 271018)

果园升降平台经过半个多世纪的发展,自动化程度日渐提高,但在坡地作业实现平台的自动调平依旧是一大难题。为提高平台作业性能,在Pro/E中建立了果园升降平台三维模型,并导入ADAMS中,通过添加约束和驱动,利用虚拟样机模型测试升降油缸的受力并优化升降油缸的安装位置,分析了作业平台运动过程偏移角的变化。同时,利用AMESim对升降平台液压系统进行仿真,分析自动调平系统的可行性,为果园升降平台的设计提供了理论支持。

果园;升降平台;虚拟样机;动力学仿真;ADAMS;AMESim

0 引言

我国地域辽阔,果树种植面积较大。果园地势呈多样性,丘陵山区是果园种植的主要地区,地块起伏较大,以至于果园机械化程度一直处于落后状态,现有的果园机械设备很难满足作业要求[1-2]。目前,果园作业仍然是依靠廉价的劳动力,随着种植规模的增加和水果季节性的增强,传统的作业方式很难满足现代的生产需求[3-5]。因此,研制一种能够适应丘陵山地的作业平台对果园作业意义重大。

本文以丘陵山区的果园种植特点和现阶段农户自有的拖拉机为基础[6],利用Pro/E建立能自动调平的适合丘陵山地的果园作业升降平台的三维模型,运用ADAMS建立虚拟样机模型进行整机的仿真分析,以期为果园作业机械研究提供设计参考。同时,运用AMESim进行整机液压系统的仿真,验证整机液压系统的稳定性,为后期动力分配提供参考。

1 果园升降平台虚拟样机模型

1.1 建立三维模型

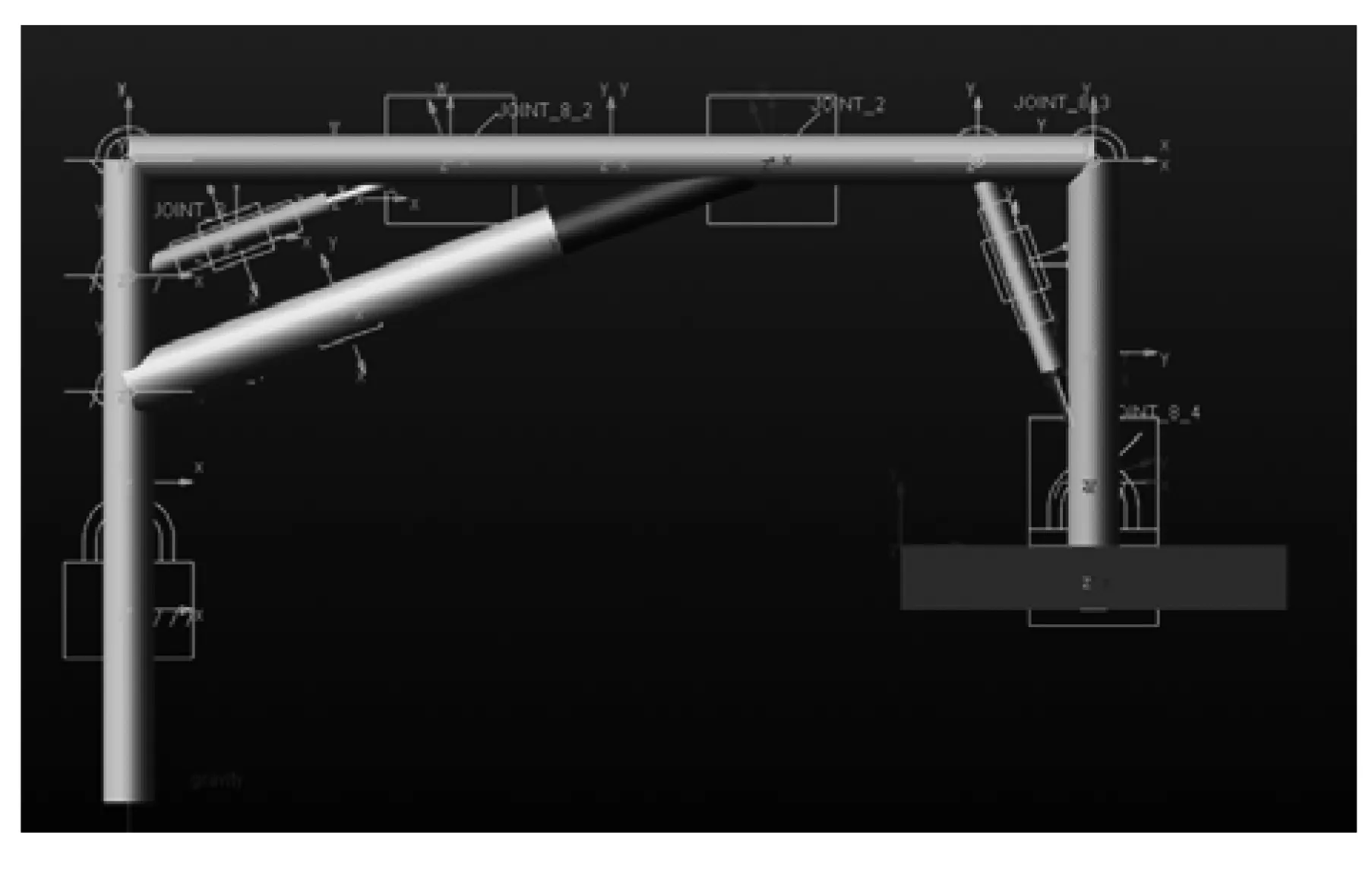

本课题设计一种载人工作平台,由动力装置、升降机构、调平机构、回转机构、支撑机构和液压控制系统等组成,如图1所示。整机实测参数如表1所示。

1.拖拉机 2.竖梁 3.横梁 4.工作台 5.调平油缸 6.升降油缸 7.随动油缸

项目单位技术参数配套动力:SF180kW13.2外形尺寸mm2400×740×2100工作台尺寸mm640×740×1060结构质量kg360起升高度m1.5最大举升质量kg150摆动角度(°)±45最大爬坡角(°)20

1.2 三维模型的导入

ADAMS/view可以提供多种格式的模型数据交换接口,如Parasolid、STEP、IGES、SAT、DXF和DWG等格式。由于Parasolid格式文件导入到ADAMS的信息丢失少、保真度高,因此将Pro/E中建立的模型保存为Parasolid的中间格式(其扩展名为.X_T)[7-8];导入ADAMS的几何模型,经添加约束和驱动,验证所建模型的正确性。

三维软件中所建模型在ADAMS中不能进行参数化计算及修改构件的几何尺寸,要修改几何尺寸还必须返回到三维软件中,在三维软件中修改后再转换到ADAMS中。因此,常用的方法是将专业的CAD建模软件与ADAMS联合。在模型导入前先进行简化,将没有相互运动的零件组成一个装配体,以方便刚体的定义;然后,在ADAMS中进行作业平台的参数化设计,升降平台简化模型需在ADAMS中完成,通过先构建参数点,再通过toolbox中的连杆命令将各个点连接起来;最后,建立升降机构的方式完成整个虚拟样机的建模和关键点的参数化,实现动力学仿真,其基本步骤如图2所示。

图2 升降平台仿真步骤

1.3 在ADAMS中定义约束、驱动

1)定义升降平台的竖臂与大地之间采用旋转副,并在旋转副上添加驱动函数90d*sin(time),实现作业平台的左右摆动。

2)定义升降油缸、随动油缸和调平油缸的缸筒和缸杆为滑移副,在升降油缸的滑移副上添加驱动,IF(time:0,0,STEP5(time,0,0.0,2,100.0)+STEP5(time,2.0,0.0,6.0, -180.0)+STEP5(time, 6.0, 0.0,8.0, 80.0)),实现作业平台上下运动。

3)为了实现作业平台能够自动调平,在随动油缸的缸筒和缸杆的质心处添加两个marker点,分别为marker_1和marker_2,此处添加测量两点距离函数FUNCTION_JULI=DM(marker_1,marker_2),调平油缸的驱动函数为MOTION=- (0.1771-FUNCTION_JULI),使调平油缸的伸长量与随动油缸的缩短量相同,利用三角形相似原理实现自动调平。

4)其他零部件间的约束以旋转副和固定副为主。建立完整的虚拟样机如图3所示。

图3 升降平台虚拟样机

2 虚拟样机优化分析

2.1 创建设计变量

建立坐标系以竖臂的低端作为坐标原点,以竖直向上的方向作为y轴的正方向,与竖臂垂直向右的方向作为x轴正方向。设升降油缸在竖臂上的安装点为POINT_1,在横臂上的安装点为POINT_2,随动油缸在竖臂上的安装点为POINT_47,在横臂上的安装点为POINT_47_2,调平油缸在横臂上的安装点为POINT_49,在作业平台的支柱上的安装点为POINT_49_2。参数化后各点的坐标值如图4所示。

图4 参数化后各点的坐标值

2.2 升降油缸安装点参数的优化

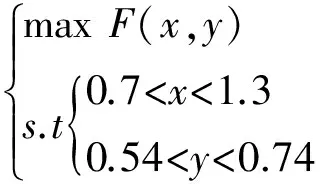

对升降油缸的两个安装点进行参数化,以便寻找最佳安装点,使升降油缸受力最小,对升降油缸安装驱动以便实现升降作业。在驱动上添加测量力的函数F=MOTION(MOTION_1,0,1,0)作为优化目标函数,以升降油缸的安装点C、D作为约束条件。定义的优化目标函数和约束条件为

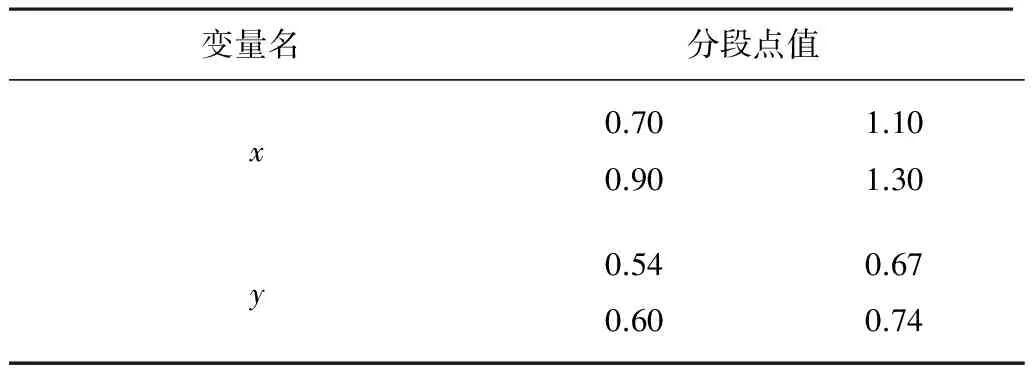

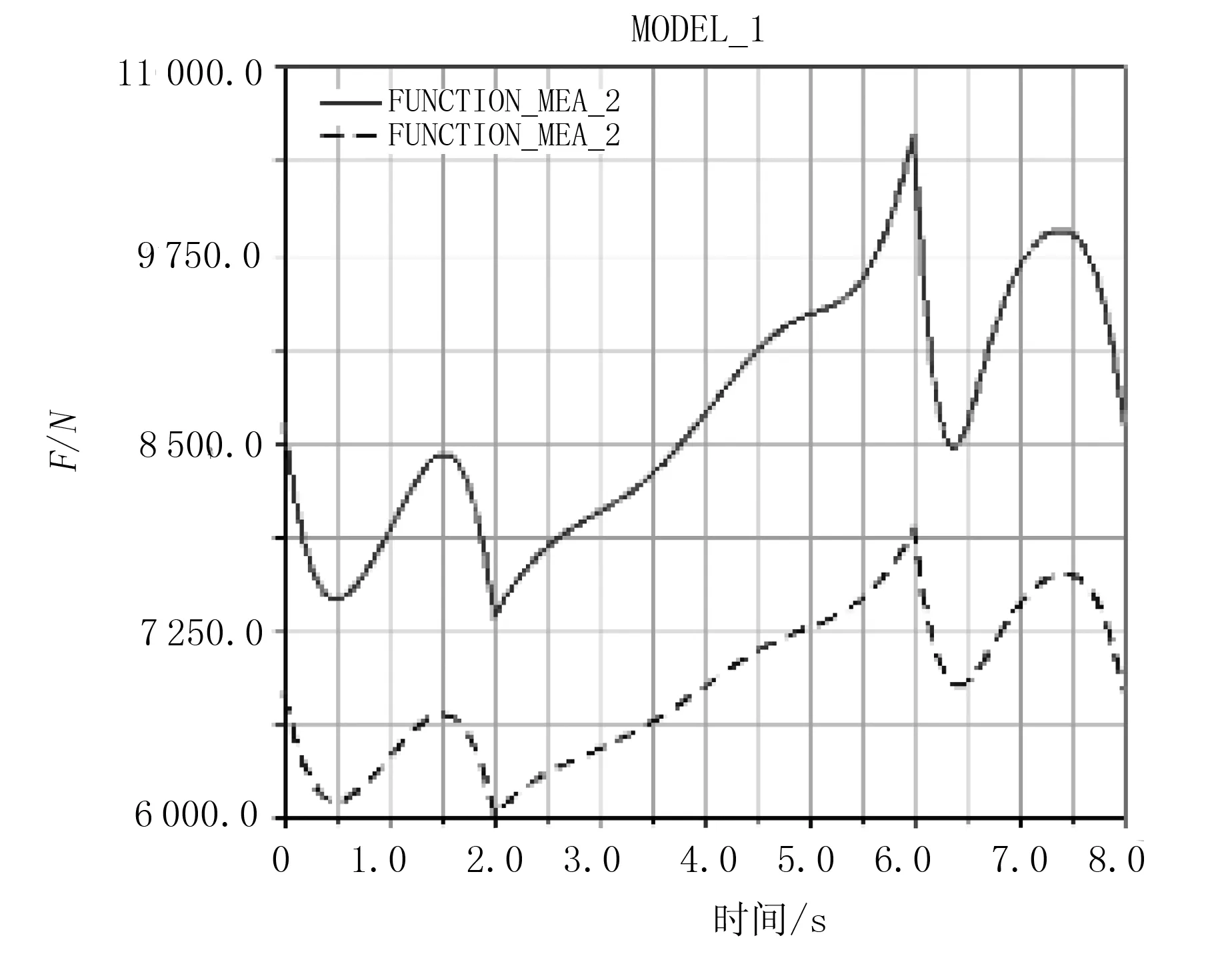

对x、y的变量取值范围设置4个默认水平得到4个分段点,然后进行16次DOE试验优化分析,最终得到力随试验次数的变化曲线如图5所示,分段点的取值如表2所示。由图5找出最佳安装位置为(0.54,1.3),在此位置安装后测得力与时间的变化曲线如图6所示。

表2 分段点的取值

图5 受力与试验次数的关系

图6中,实线为优化前受力曲线,虚线为优化后的受力曲线。优化前最大受力为10 556N,优化后最大受力为7 932N,大大减小了升降油缸的承载能力,为进一步筛选油缸提供了理论支撑。

图6 升降油缸受力曲线

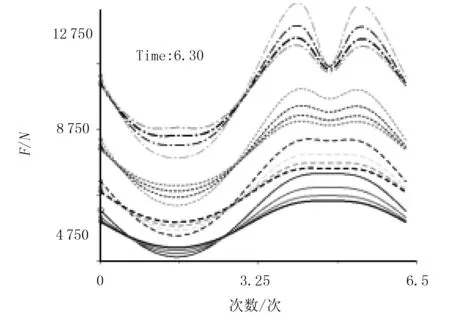

2.3 虚拟样机的调平与优化

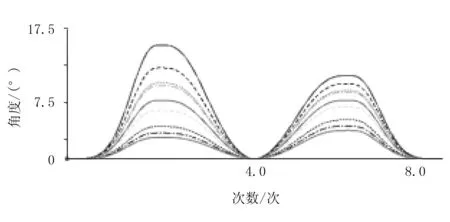

调平关系到升降平台的作业质量,因此在ADAMS中不断调整随动油缸和调平油缸的安装位置,使得作业平台尽量保持水平是实现工作稳定的重要保证。设偏移角为作业平台与x轴正方向的夹角,在作业平台的水平面添加第3个marker点marker_3,添加测量偏移角函数YAW(marker_3),以便检测偏移角随时间的偏移量。以随动油缸和调平油缸的安装点作为设计变量,以偏移角函数YAW(marker_3)作为目标函数,以横臂为水平位置作为初始位置,在初始位置先调平作业平台。对变量取值范围设置3个默认水平得到3个分段点,然后进行9次DOE试验优化分析,最终得到了偏移角随试验次数的变化曲线,如图7所示。

图7 偏移角与试验次数的关系

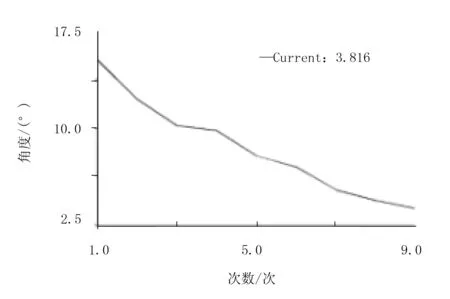

统计9次实验的最大值,得到测试函数YAW(marker_3)的最大值曲线如图8所示。

图8 测试函数YAW(marker_3)的最大值曲线

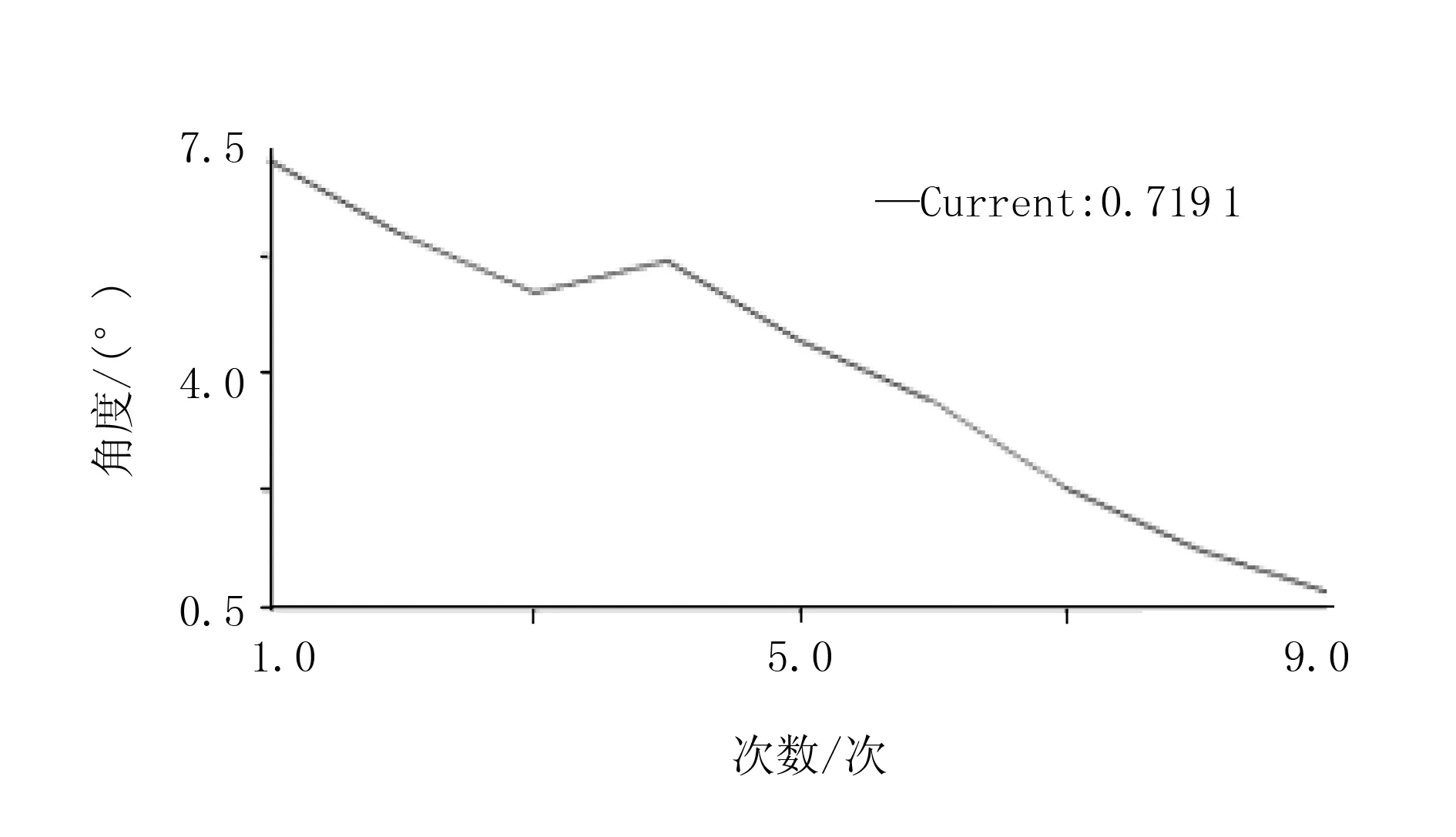

由图8可得偏移角最小值为3.8°,偏移角偏大不符合丘陵果园作业安全要求。现调整方案,以作业平台运行最低位置作为初始位置,在初始位置调平作业平台,重新优化,得到偏移角随试验次数的变化曲线,如图9所示。

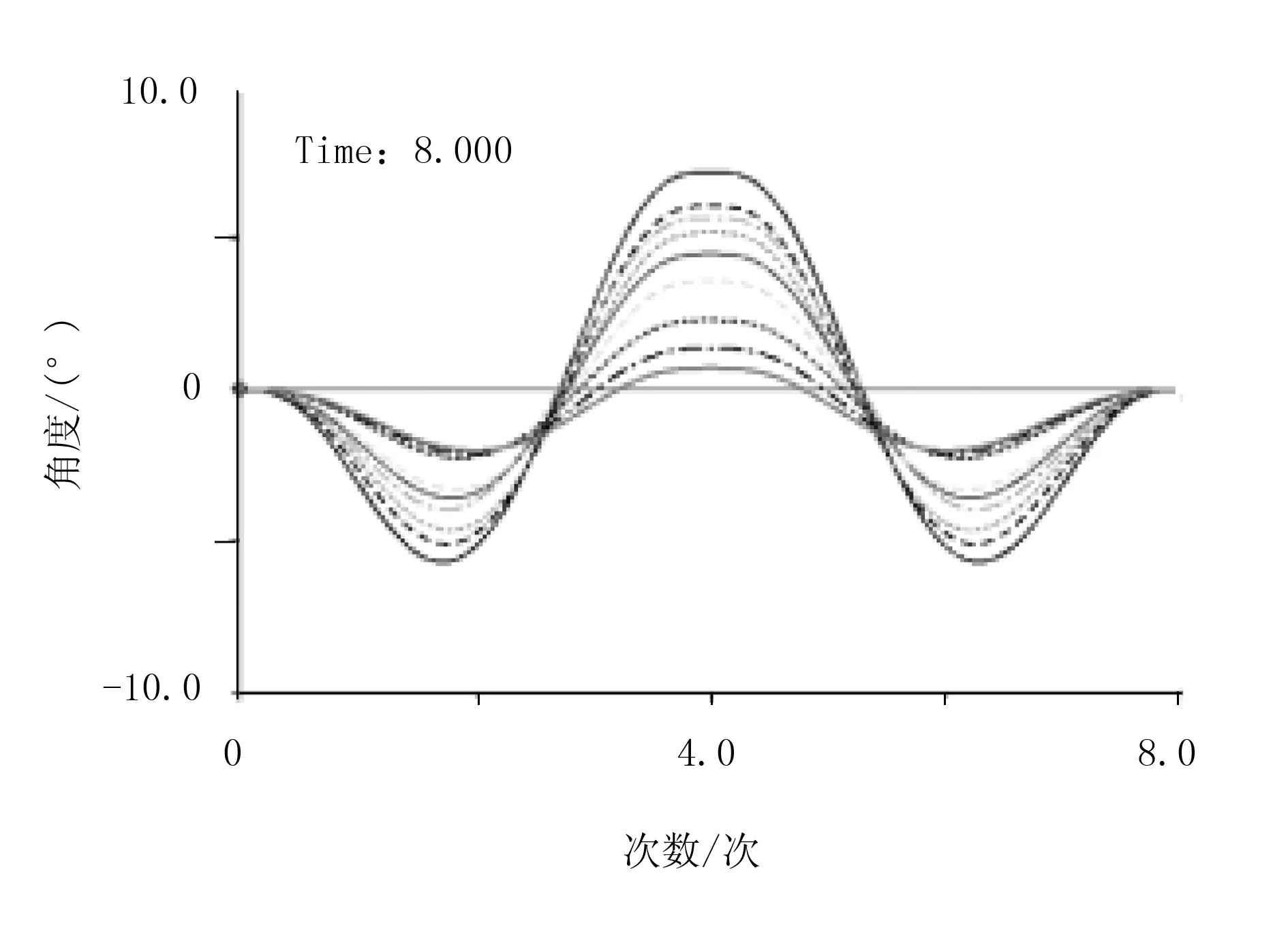

统计9次实验的最大值,得到测试函数YAW(marker_3)的最大值曲线如图10所示。由图10可知:偏移角最小值为0.71°,远远小于3°,作业平台运行过程基本保持水平,符合安全要求。因此,通过此次优化设计,整机调平能力可比原设计提高约18%。同时,根据此次优化后的参数改进作业平台,果园试验表明其调平能力显著提高,在实际上验证了理论的正确性。

图9 偏移角与试验次数的关系

图10 测试函数YAW(marker_3)的最大值曲线

3 AMESim建模仿真及结果分析

3.1 AMESim简介

AMESim作为一种非常优秀的仿真软件,为流体、机械、控制及电磁等工程系统提供了一个较为完善的综合仿真环境和解决方案。AMESim用于建立复杂的多学科领域系统建模,并依次进行仿真计算和深入分析,也可以在该平台上研究任何元件或系统的稳态和动态性能[9-11]。本文着重运用AMESim对果园升降平台的液压驱动进行建模仿真与动载分析。

3.2 在AMESim中建立液压系统模型

丘陵山地果园升降平台的液压系统建模时忽略了部分元件的影响,对于其液压原理图及相应的外部构件,在草图模式下应用AMESim标准库建立的模型如图11所示。

使用首先子模型后,进入参数模式按表3进行主要元件的参数设置;最后进入运行模式,设置仿真时间2s,时间精度0.01s,得到物体初始仿真结果。

图11 AMESim仿真模型

名称单位主要参数原动机转速r/min1500泵转速r/min2000泵流量mL/r6.4升降油缸缸径mm63升降油缸杆径mm35升降油缸最大行程mm630调平油缸缸径mm40调平油缸杆径mm25调平油缸最大行程mm480

3.3 调平液压系统数学建模与仿真

升降平台调平机构原理如图12所示。其中,A、B点是随动油缸的连接点,A′、B′点是调平油缸的连接点,在△AOB和△A′O′B′中,OA、OB和O′A′、O′B′边固定不变,并且在安装过程中保持OA=O′A′,OB=O′B′,AB边为随动油缸,A′B′边为调平油缸。调平油缸的工作腔与随动油缸的工作腔相连,回油腔与回油腔相连,两者组成一个封闭系统,保持油缸伸长量相同。根据液压油体积不变的原理得

(1)

为使结构简单,取D1=D2,则

ΔS1+ΔS2=0

(2)

其中,D1为调平油缸缸径(m);D2为随动油缸缸径(m);△S1和△S2为油缸长度改变量(m)。所以,ΔS1=-ΔS2。由此可得,两油缸运动保持同步,方向相反。

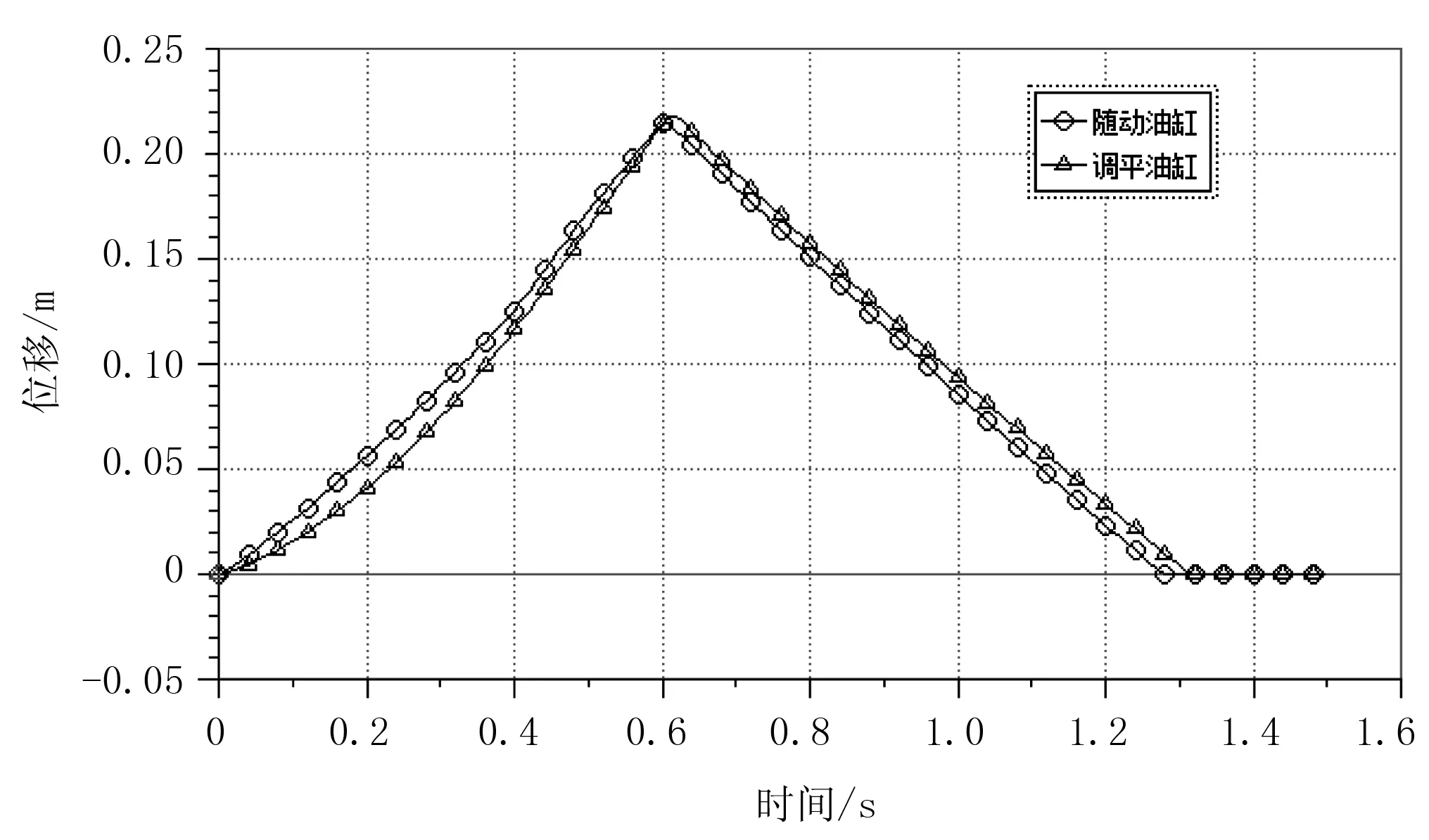

按照此原理设计液压信号,结果如图13所示。

图12 调平机构模型

图13 油缸位移曲线图

由图13可知:随动油缸伸长量与调平油缸的伸长量基本一致,在调平过程中虽有偏差,但符合ADAMS中调平误差在3°以内的要求。由此证明了建立的自动调平液压系统模型图正确性及该系统的可行性。

4 结论

1)利用ADAMS软件建立力丘陵山区果园作业升降平台的参数化模型。

2)合理确定了设计变量、目标函数及约束条件,在此基础上利用ADAMS优化工具对机构进行了参数优化,得到了最优工作参数值组合。优化后的升降油缸受力减小约24%,并通过实际验证。结果表明:作业平台调平能力得到显著提高,为进一步改进作业平台提供了理论支持。

3)运用AMESim软件建立了果园升降平台液压系统,分析了调平系统的误差所在,为进一步研究果园升降平台液压驱动提供了理论支持。

[1] 孟祥金,沈从举,汤智辉,等.果园作业机械的现状与发展[J].农机化研究,2012,34(1):238-241.

[2] 蓝峰,苏子昊,黎子明,等.果园采摘机械的现状及发展趋势[J].农机化研究,2010,32(11):249-251.

[3] 刘大为,谢方平,李旭,等.果园采摘平台行走机构的研究现状及发展趋势[J].农机化研究,2013,35(2):249-252.

[4] 孙振杰.履带式多功能果园作业平台的设计与研究[D].保定:河北农业大学,2012.

[5] 西宁,朱海涛,巴合提.牧神 LG-1型多功能果园作业机的研制[J]. 新疆农机化,2009(1):42-44.

[6] 陕西省农业机械化信息网.小型多功能摇控动力平台在北京研制成功[EB/OL].[2011-05-05].[http://www.sxnj.cn/site/1/html/5/6550.htm.

[7] 陈立平,张云清,任卫群,等.机械系统动力学分析及ADAMS 应用教程[M].北京:清华大学出版社,2005.

[8] 刘静,潘双夏,冯培恩.基于ADAMS的挖掘机液压系统仿真技术[J].农业机械学报, 2005,36 (10):109-112.

[9] 付永领,祁晓野.AMESim系统建模与仿真[M].北京:北京航空航天大学出版社,2006.

[10] 梁全,苏齐莹.液压系统AMESim计算机仿真指南[M].北京:机械工业出版社,2014.

[11] 袁航,汪太琨.基于AMESim的比例调速阀仿真[J].航空制造技术,2011(10):86-88.

Simulation Analysis of Lifting Platform for Orchards Based on Virtual Prototype

Wang Yongzhen , Fan Guiju , Jiang Honghua , Zhang Xiaohui

(1.College of Mechanical and Electrical Engineering,Shandong Agricultural University,Tai'an 271018,China;2.Shandong Provincial Key Laboratory of Horticultural Machinery and Equipment, Tai'an 271018, China)

After half a century of development, Orchard lifting platform has high level in automation. However, the platform leveling system is still a major problem in sloping fields. In order to improve operating performance , lifting platform model is established in the Pro/E. Then three-dimensional model is imported into ADAMS and added constraints and driving. The virtual prototype is used to test the force of the lift cylinder and optimizes the position of the lift cylinder, analyzes angle changes of platform movement. Hydraulic system is simulated by using the AMESim, analyzing the feasibility of automatic leveling system. The results provide theoretical support for orchards lifting platforms.

orchards; lifting platform;virtual prototype; dynamics simulation; ADAMS; AMESim

2016-01-18

“十二五”国家科技支撑计划项目(2011BAD20B10-2-4);农业发展研究院智能化农业装备研发项目(24124)

王永振(1992-),男,山东临沂人,硕士研究生,(E-mail)yongzhen560@163.com。

张晓辉(1961-),男,山东东阿人,教授,博士生导师,(E-mail)Zhangxh@sdau.edu.cn。

S233.74

A

1003-188X(2017)02-0032-05