基于神经元控制的桥式起重机吊重防摆系统

2017-12-15赵华洋张春友王利华吴晓强

赵华洋, 李 理, 张春友, 王利华, 吴晓强

(内蒙古民族大学 机械工程学院, 内蒙古 通辽 028000)

基于神经元控制的桥式起重机吊重防摆系统

赵华洋, 李 理, 张春友, 王利华, 吴晓强

(内蒙古民族大学 机械工程学院, 内蒙古 通辽 028000)

重物在吊运过程中由于存在惯性不可避免的产生摆动,传统减摆方法是当出现摆动后,靠负载自重使摆动幅度自然减弱后再继续操作,这样往往付出了降低工作效率的代价。为提高工作效率和减小作业风险,对桥式起重机吊重摆动问题进行研究,通过建立其Lagrange 动力学微分方程,对吊重摆动规律和影响因素进行分析。同时,提出一种单神经元PID控制策略,分别对小车的位置和吊重的摆角进行控制,利用神经网络自学习功能克服传统PID控制参数无法在线整定的局限。分析结果表明,与传统方法相比,单神经元PID控制策略可有效实现小车精确定位和快速消除吊重摇摆,鲁棒性好,为实际应用提供理论依据。

桥式起重机; 摆动; 神经网络; PID控制

0 引 言

桥式起重机作为一种吊装设备,广泛应用于港口、码头等场合。重物在吊运过程中由于存在惯性,不可避免的产生摆动,传统减摆方法往往以降低工作效率为代价,当出现摆动后,靠负载自重使摆动幅度自然减弱后再继续操作,是一种消极的减摆方式[1],因此,寻求一种可靠的减摆控制策略是国内外学者普遍研究的问题。通过分析系统的数学模型,采用最优控制理论对吊重摆角进行控制,取得了很好的控制效果[2]。文献[3]中应用线性二次型LQR研究了起重机的吊重摆动机理,设计了模糊自整定PID防摆控制器,对位置环和摆角环分别进行控制,取得了较好的防摆效果。史良伟等[4]设计2个模糊自适应PID控制器,分别对吊重小车的位移以及吊重本身的摆动进行控制,使被控对象具有良好的动静性能,在消除稳态误差以及参数控制等方面具有一定的可行性。杜文正等[5]设计了利用PSO算法优化PID参数的定位防摆控制器,实现了无超调无静差的精确定位,同时载荷摆动得到了快速有效的抑制,且具有较好的动态性能。钟斌等[6]采用小车位置信息,设计状态观测器,通过反馈观测器的状态变量估计信息形成闭环控制系统,使吊重摆角在规定时间内以指定误差衰减为零,实现吊重的防摇控制。

针对桥式起重机非线性、多变量等问题,本文提出将神经网络控制应用于防摆控制系统中,依靠神经元自学习功能实时整定PID的控制参数,克服传统PID参数不能在线调整的问题。同时,把小车位置与吊重摆角作为控制器的输入,以实现小车的精确定位和吊重有效防摆。

1 动力学分析

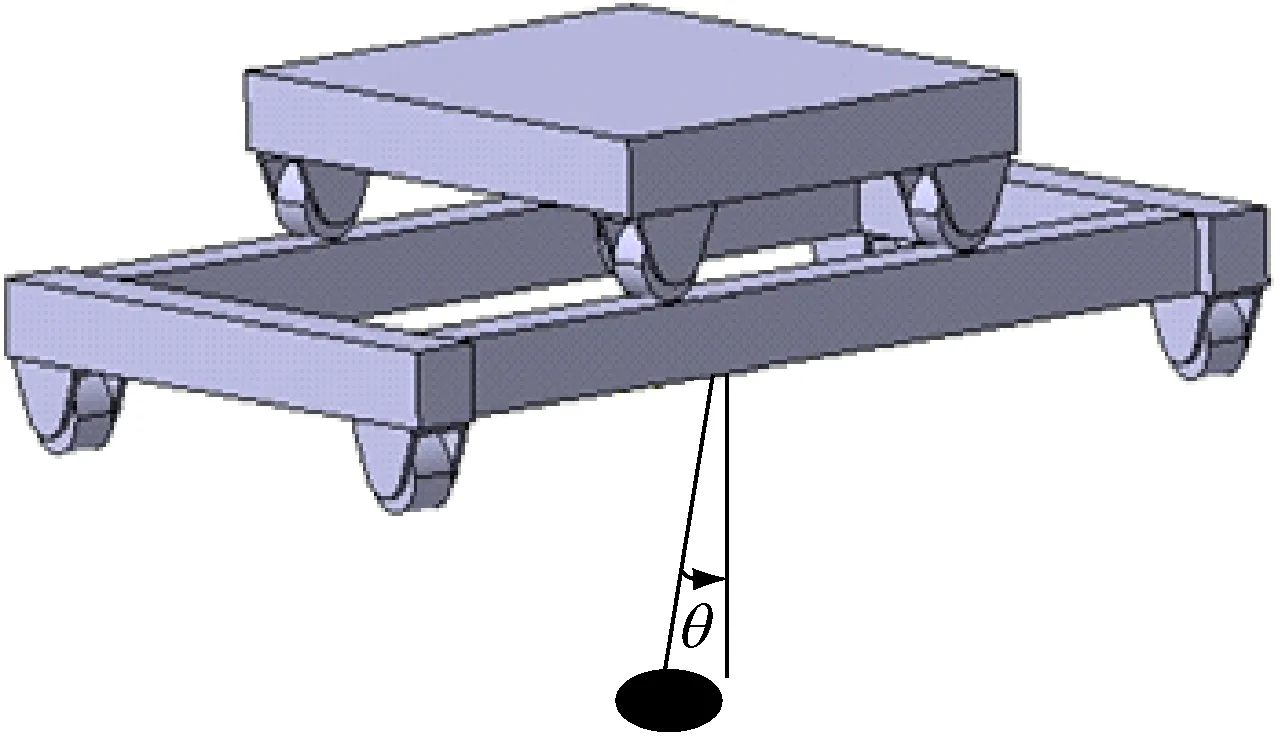

如图1所示,桥式起重机的结构主要包括大车和小车两部分。小车和吊重之间柔性连接,当大车或小车在做加(减)速运动时,在惯性的作用下,吊重会发生摇摆,不仅影响了吊运的工作效率,也存在一定的安全隐患。

图1 桥式起重机结构

发生摆动时,吊重与钢丝绳之间产生偏角,防摆控制的实质就是控制偏角在最短时间内衰减到规定范围内,节省吊运时间,降低工人劳动强度。因为大车和小车在各自方向上做水平移动,这两个方向上的运动是自然解耦的,且对吊重摇摆影响效果相同,近似独立。因此,为简化分析,假设大车静止不动,并忽略钢丝绳的弹性变形以及空气阻力的影响,建立防摆系统的简化力学模型,如图2所示[7-9]。

图2 起重机的简化模型

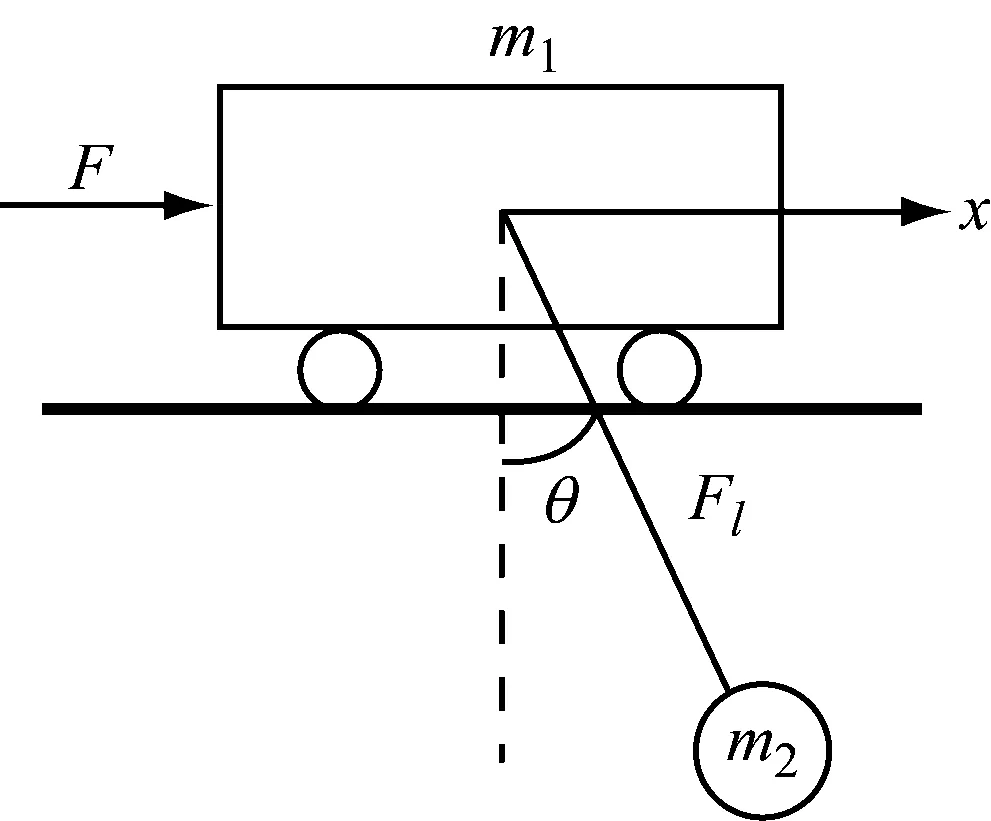

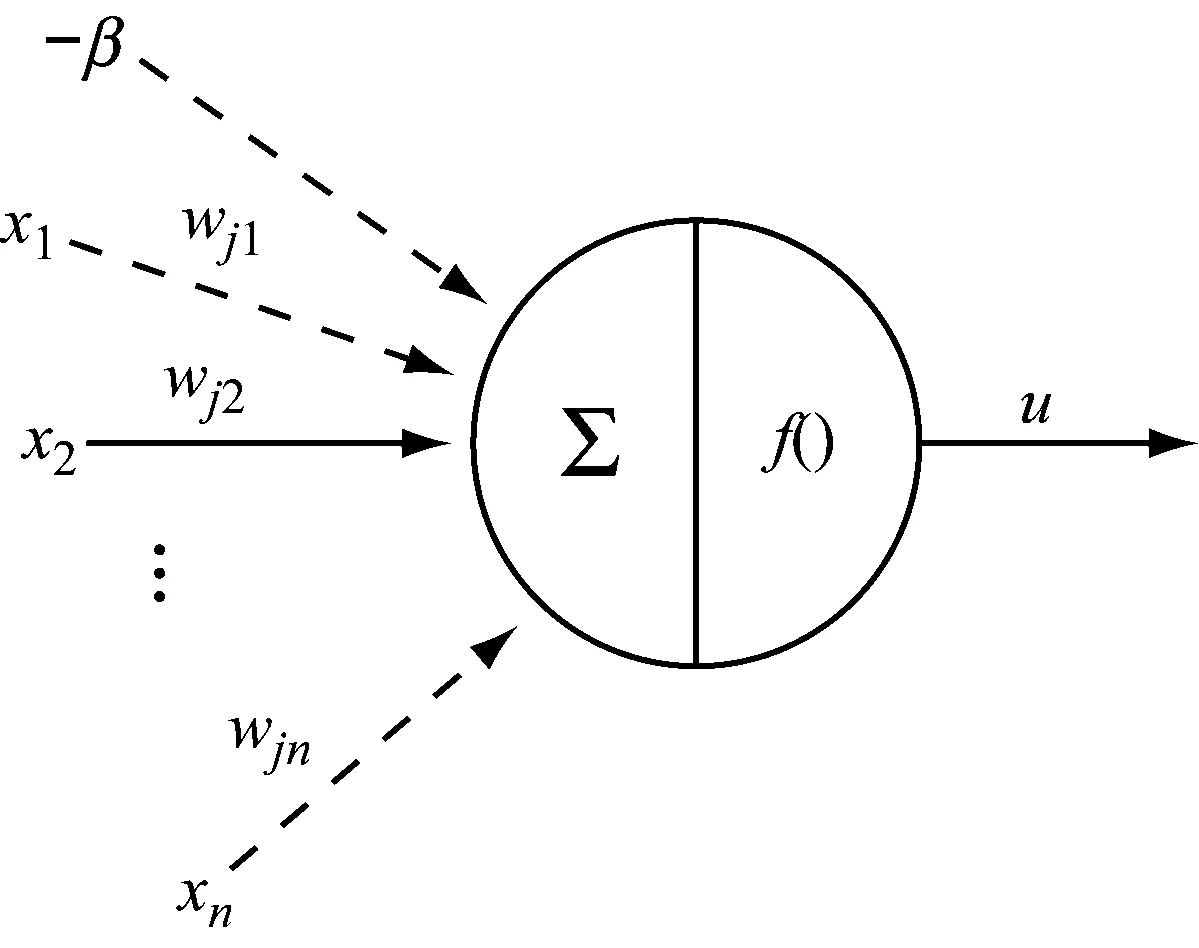

选取小车水平位置x,摆角θ以及绳长l为系统的广义坐标,则Lagrange动力学微分方程为[10-12:

(1)

式中:m1为小车质量;m2为吊重质量;θ为吊重摆角;l为钢丝绳长度;μ为小车与轨道间摩擦系数;x为小车移动距离;F为小车受到的驱动力。

因为吊重摆动主要集中在小车水平运动阶段,为便于分析,不考虑起重机垂直方向的运动,即忽略绳长l的变化,且在实际应用中吊重摆角较小,所以可视sinθ≈θ,cosθ≈1,系统模型可简化为:

(2)

(3)

(4)

分析发现,绳长L与小车加(减)速度是影响吊重摆角的主要因素,因此消除吊重摆角的最有效的方法就是合理控制小车运行状态,设计能精确定位小车位置的控制器,是桥式起重机防摆系统的关键。

2 控制策略

传统PID控制虽然简单易于实现,但由于其控制参数不能在线整定,当外部条件发生变化时,无法保证精确的控制效果,其表达式为:

(5)

式中:Kp为比例系数;Ti为积分常数;Td为微分常数;u(t)为输出信号;e(t)为偏差信号。

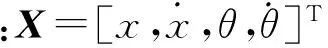

神经网络控制具有收敛速度快、可在线学习的特点,可实时对PID控制参数进行调整,神经元模型如图3所示。

图3 神经元模型

神经网络表示多输入到单输出的映射关系,能逼近任意形式的非线性函数,表示式为:

(6)

式中:xi(t)为输入激励信号;β为神经元的阙值;wi(t)为神经元连接权系数。

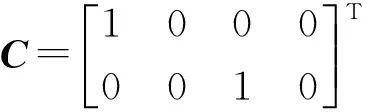

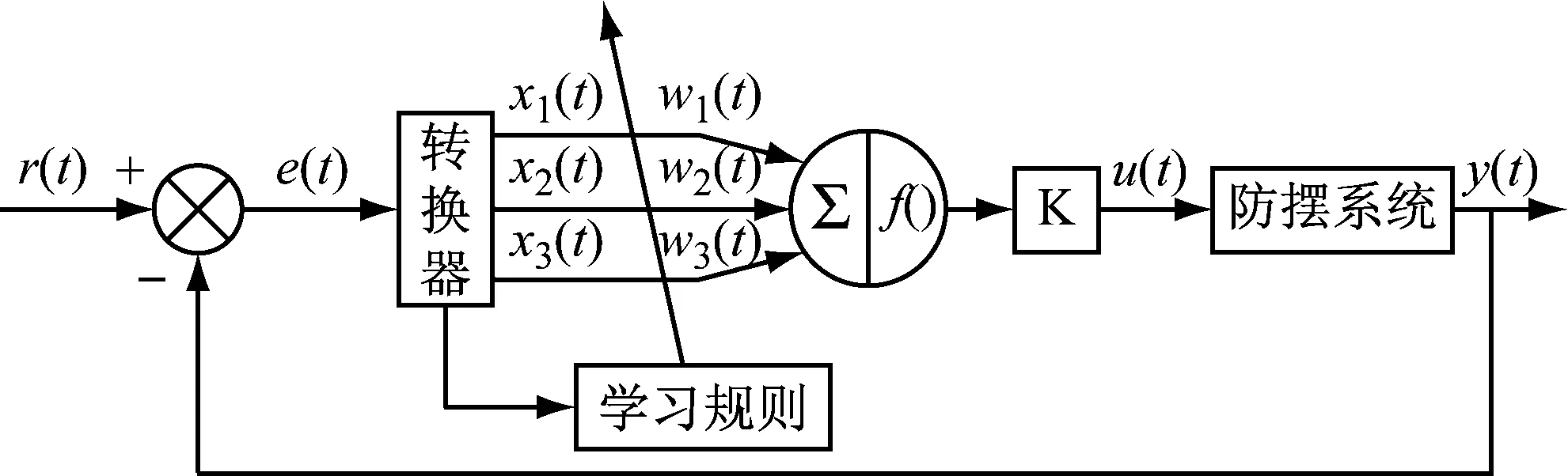

将单神经元控制与传统PID控制相结合,即单神经元PID控制应用于桥式起重机吊重防摆系统,其控制原理如图4所示。

图4 单神经元PID控制原理

将单神经元的3个连接权系数分别对应PID控制器比例、积分和微分的系数[13-15],偏差信号e(t)经转换后作为单神经元的输入信号xi(t)(i=1,2,3),即:

(7)

设wi(t)(i=1,2,3)代表输入信号xi(t)所对应的连接权系数,K(K>0)为神经元增益,则神经元控制量u(t)的增量Δu(t)为:

K(w1x1+w2x2+w3x3)

(8)

由式(7)、(8)得:

Δu(t)=K{w1e(t)+w2[e(t)-e(t-1)]+

w3[e(t)-2e(t-1)+e(t-2)]}

(9)

式(9)与增量式PID的控制规律形式基本一致,不同的是神经元的权值wi能通过其自学习功能进行自动调整,所以该神经元相当于是一种自适应PID。

连接权系数wi(t)(i=1,2,3)的整定,采用有监督的Hebb学习规则,算法如下:

式中:ηi为学习速率(i=1,2,3)。

3 仿真分析

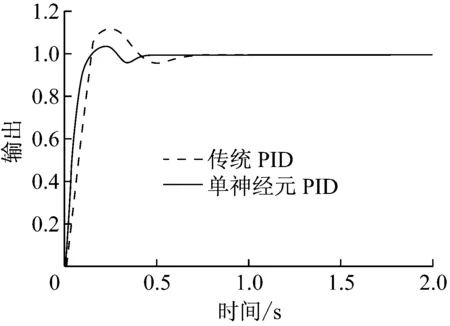

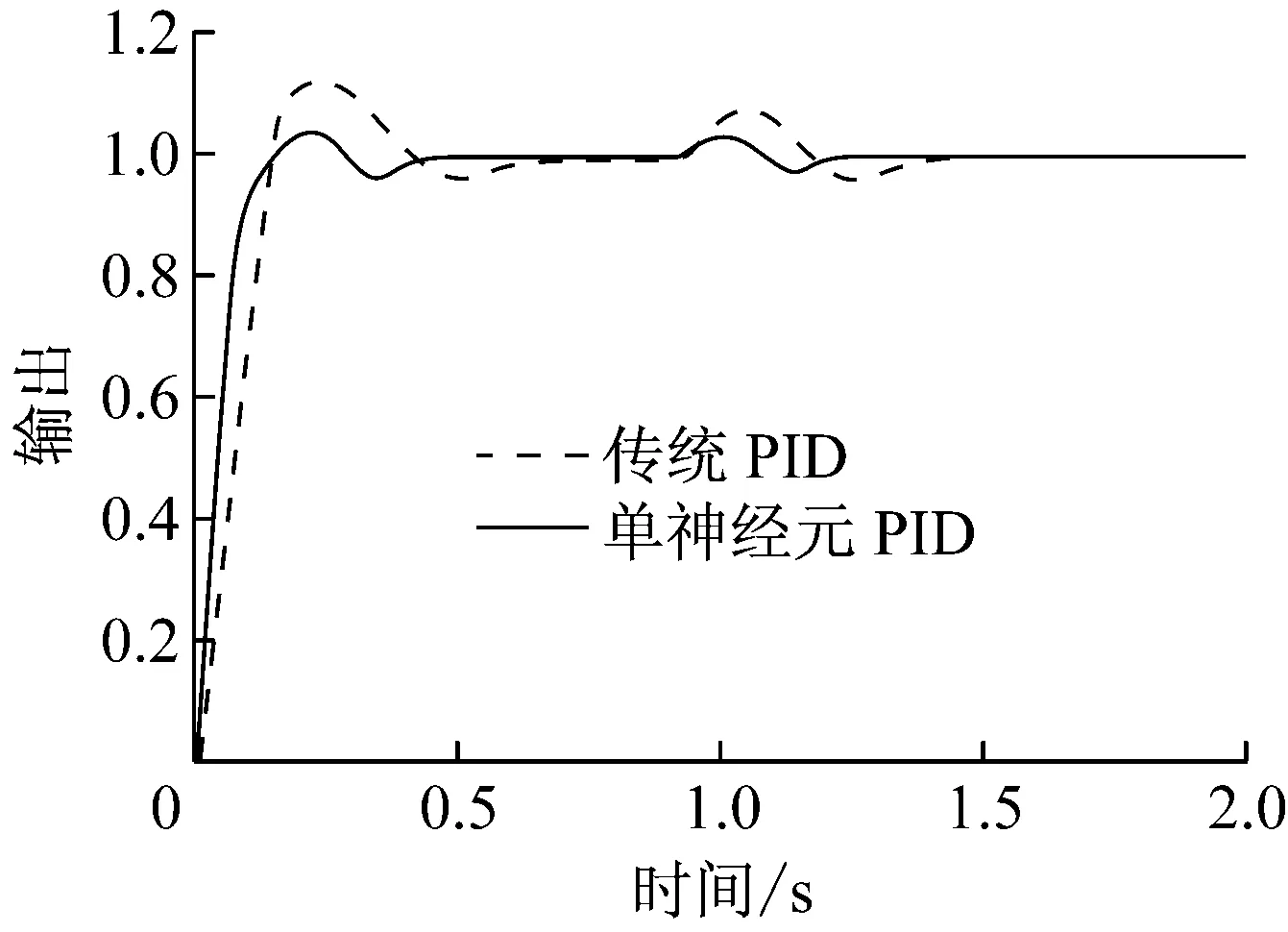

采用有监督Hebb学习规则,将单位阶跃信号作为系统输入,并在1 s处加入干扰信号,在Matlab/simulink中对所建模型进行仿真,取η1=50,η2=10,η3=5,K=0.6,wi=1,m1=1 000 kg,m2=2 000 kg,l=3.5 m,并与传统PID控制策略进行对比,响应曲线如图5、6所示。

图5 阶跃信号响应曲线

图6 干扰后的阶跃信号响应曲线

与常规PID控制相比,单神经元PID控制策略超调量缩减了62%左右,稳态时间缩短了38%左右,收敛速度更快,并且有更好的抗干扰能力。

4 实 验

为验证理论分析的正确性,对QD32 /5型桥式起重机进行实际测试:

测试数据跨度22 m,最大起升高度12 m,额定起吊重量为30 t,小车驱动电机功率6.3 kW,转速900 r /min,制动力矩200 N·m,其它参数与仿真一致。

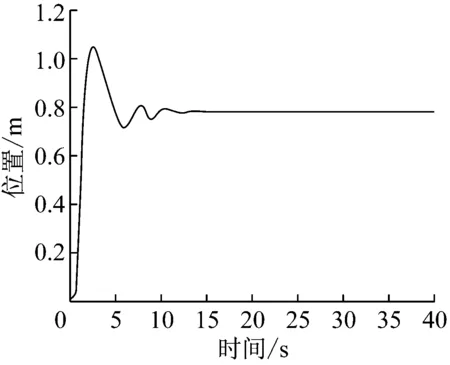

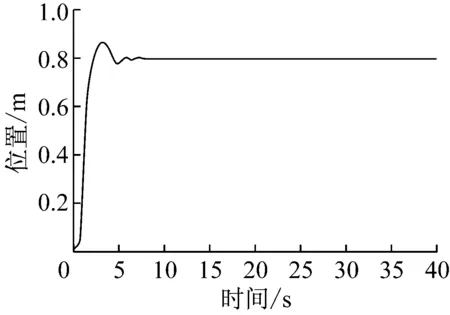

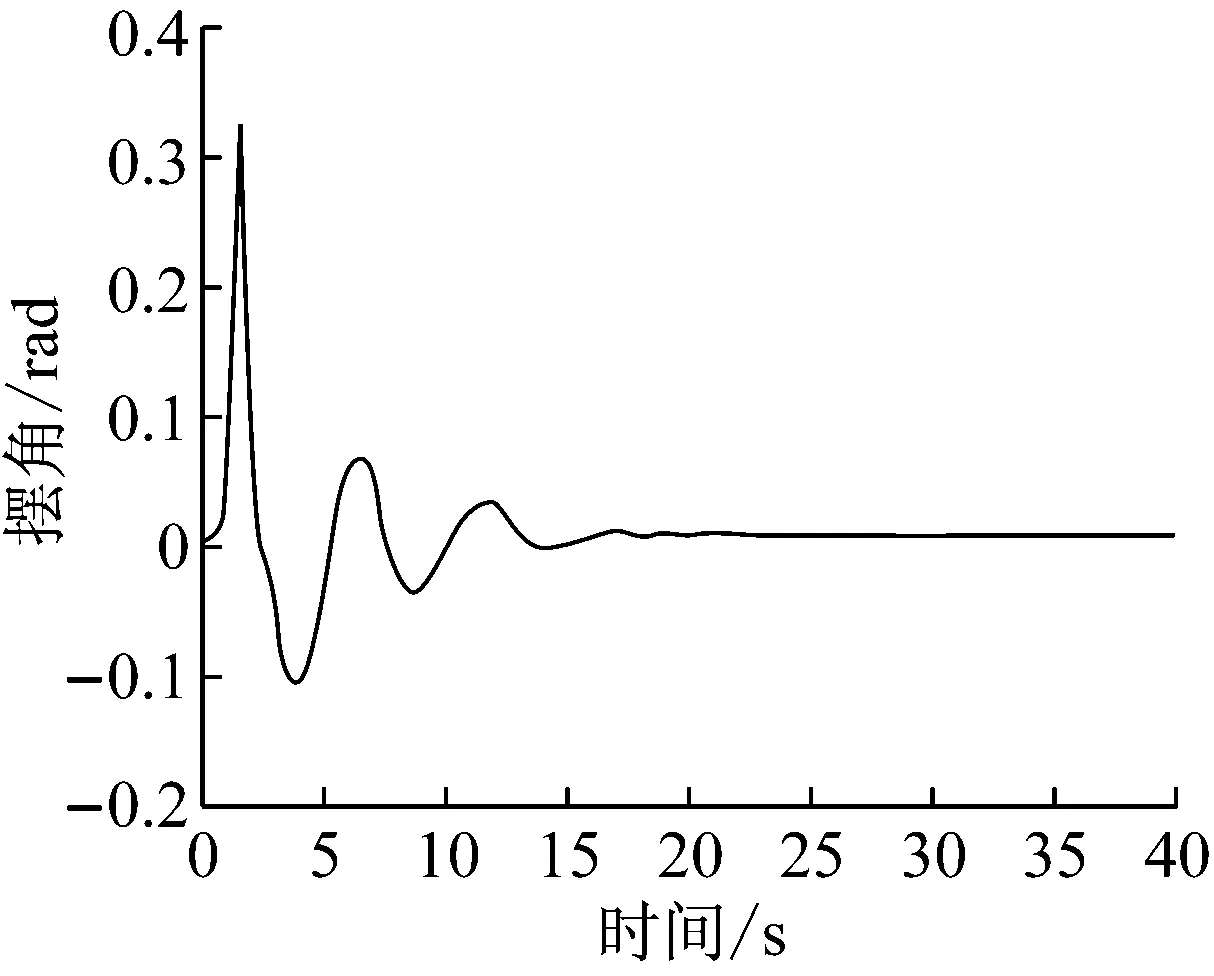

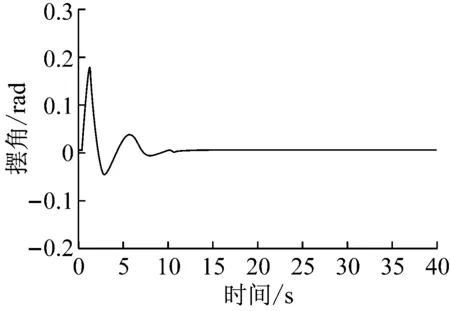

工况小车以0.15 m/s2的加速度运行距离为0.8m时开始制动,制动后进行数据采集,采样时间为40 s。取小车的位置和吊重摆角作为评价指标,并与传统PID控制策略进行对比,测试结果如图7~10所示。

图7 传统PID控制小车位置

图8 单神经元PID控制小车位置

图9 传统PID控制吊重摆角

图10 单神经元PID控制吊重摆角

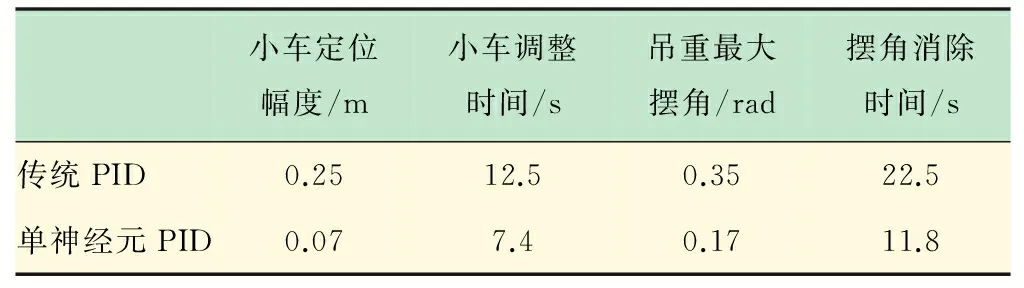

为进一步说明所用方法的有效性,将测试结果进行列表对比,如表1所示。

表1 测试结果对比

可见,两种方法都能使小车准确定位,并有效消除吊重的摆动。与传统PID控制策略相比,单神经元PID控制策略的定位精度提高27%,定位时间缩短41%,消除摆角时间缩短48%,控制效果更为有效。

5 结 语

(1) 对桥式起重机吊运过程中吊重摇摆问题展开研究。首先分析了影响小车定位精度和吊重摆角的因素,把控制小车运行状态作为设计控制器的主要思路。

(2) 利用神经网络的自学习功能和收敛速度快的特点,提出单神经元PID控制策略,并采用Hebb学习规则,克服了传统PID控制参数不能实时在线整定的问题,使其更具适应性。

(3) 把小车的运动位置和吊重摆角作为控制指标进行分析,结果表明,所用方法能实现小车的精确定位和有效消除摆角,克服了吊重扰动对小车位置的影响,抗干扰能力强,防摆效果好,为提高桥式起重机吊运效率,减小作业风险提供理论依据。

[1] 王晓军,邵惠鹤.时变输入整形在桥式起重机防摇控制中的应用[J]. 系统仿真学报,2007, 19 (3): 623-626.

[2] Schindele D, Menn I, Aschemann H. Nonlinear optimal control of an overhead travelling crane [C]//18th IEEE International Conference on Control Applications Part, 2009,1045-1050.

[3] 胡艳丽.基于模糊PID的桥式起重机防摆控制研究[D]. 郑州:河南理工大学,2011.

[4] 史良伟,李 虹,王占军. 基于模糊自适应PID控制的桥式起重机定位防摆研究[J]. 机械工程与自动化,2014(10):170-172.

[5] 杜文正,童国林, 强宝民,等. 陈桥式起重机定位和防摆的粒子群算法优化PID控制[J]. 兵工自动化, 2012, 31(11):32-37.

[6] 钟 斌,赵晓青. 起重机吊重系统鲁棒滑模观测器设计[J]. 西安理工大学学报, 2014,30(4):425-430.

[7] 朱发渊,汪朝晖,李欣欣.桥式起重机定位和消摆的非线性优化PID控制研究[J].制造业自动化,2014,(12):76-79.

[8] 张 晶. 起重机吊重防摇控制研究及控制卡的设计[D]. 成都:西南交通大学, 2008.

[9] 张 晶, 陈春俊, 钟 斌,等. 基于DSP的桥门式起重机吊重防摇控制系统设计[J]. 中国测试, 2007, 33(5):53-55.

[10] 杨春燕.桥式起重机定位和防摆的RBF神经网络控制[J]. 中国科技论文在线, 2011,6(4):320-324.

[11] Omar H M, Nayfeh A H. Gain scheduling feedback control for tower cranes [J]. Journal of Vibration and Control, 2013,9(3):399-418.

[12] 钟 斌, 程文明, 吴 晓,等. 桥门式起重机吊重防摇状态反馈控制系统设计[J]. 电机与控制学报, 2007, 11(5):492-496.

[13] 苏 晴, 张 氢. 岸边集装箱起重机防摇及速度控制研究[J]. 建筑机械, 2008(4):87-92.

[14] 钟 斌, 程文明, 唐连生. 起重机吊重智能防摇CAN控制系统的设计[J]. 起重运输机械, 2007, 2007(6):38-40.

[15] 罗 均,周玉美,胡钜奇,等.基于模糊PID 的仿生机械云台系统研究[J].新型工业化,2013,10(3):16-22.

ResearchonAnti-swingSystemofBridgeCranebyNeuronControl

ZHAOHuayang,LILi,ZHANGChunyou,WANGLihua,WUXiaoqiang

(Mechanical Engineering College, Inner Mongolia University for the Nationalities College, Tongliao 028000, Inner Mongolia, China)

In order to improve the working efficiency and reduce the operating risk, the crane swing problem is studied, and a Lagrange dynamic equation is established. At the same time, a single neuron PID control strategy is proposed to control the position of the car and the swing angle of the crane. The use of neural network can overcome the limitation of the traditional PID control that parameters cannot be adjusted online. The results show that compared with the traditional method, the single neuron PID control strategy can realize the precise positioning of the car and the rapid elimination of the swing of the crane, and provide a theoretical basis for the practical application.

overhead traveling crane; swing; neural network; PID control

U 675.5

A

1006-7167(2017)11-0064-04

2017-03-10

国家自然科学基金项资助(6144041);内蒙古自治区高等学校研究项目(NJZY17206);内蒙古自治区高校蓖麻产业工程技术研究中心开放基金项目(NDK2017032)

赵华洋(1974-),男,内蒙古通辽人,硕士,副教授,研究方向机械电子。

Tel.: 15048508088; E-mail:187145524@qq.com