新腔体的尝试*

——大型压机方腔体的实验研究

2017-12-15方啸虎

杨 烨,方啸虎,李 颖

(1.晶日金刚石工业有限公司,河北 燕郊 065201;2.河南工业大学,郑州 450007;3.上海昌润极锐超硬材料有限公司,上海 201108)

新腔体的尝试*

——大型压机方腔体的实验研究

杨 烨1,2,方啸虎2.3,李 颖2

(1.晶日金刚石工业有限公司,河北 燕郊 065201;2.河南工业大学,郑州 450007;3.上海昌润极锐超硬材料有限公司,上海 201108)

通过对腔体扩大过程中的新腔体——方腔体的设计、实验并与传统腔体进行比较,强调了方腔体的过渡弧设计,不仅避免了因腔体扩大导致的压力提高、设备损害,而且大幅提升了设备的单次合成产出。

金刚石压机;方腔体;过渡弧;合成压力;单次产出

1 引言

近年来,虽然国内超硬材料合成技术迅速发展,但国内经济下行的压力增大,尤其是房地产行业的调控政策收紧,使得人造金刚石单晶市场急剧恶化,市场竞争日益加剧,各金刚石生产企业为争取市场份额和企业生存,不惜采用争相降价的方式争取客户,这就给企业利益造成巨大损失,尤其是在合成设备大型化更替的关键时期。一方面,设备更新换代投入巨大;另一方面,金刚石单晶价格继续下行,进一步压缩了生产企业的利润空间,这直接关系企业的生存与发展。因此生产成本是金刚石生产企业能否在市场竞争中生存和发展的关键因素。

如何发挥合成设备的合成潜能,在不降低金刚石品质的前提下,提高单次合成的产出,降低合成成本,是现在每个人造金刚石合成企业所面临的迫切需要解决的实际问题。本文通过新腔体的尝试,在不增加现有设备合成压力的前提下,通过改变腔体结构,实现了同等腔体单次产量提高15%以上的结果,为金刚石生产企业提供了一种新的合成思路。

2 方腔体的设计及合成

如何实现优质高产一直是金刚石生产厂家和每个工程技术人员永恒的主题,合成腔体扩大[1]是降低合成成本的最有效、最直接的途径。合成腔体扩大尝试可以追溯到上世纪70年代,金刚石生产企业为实现单次产出的最大化,在小压机上进行了腔体扩大的尝试,并取得了较好的产出效果,尤其是进入21世纪以后,随着金刚石市场竞争加剧,企业为追求市场占有率及生存发展的需要,为了在激烈的竞争中掌握主动权,在加大技术投入同时,通过腔体扩大,提高单次产量的方式,赢取了一定的市场竞争的主动,并且取得一定效果。

表1为传统圆腔体不同缸径设备、不同合成腔体的产出对比:

表1 不同缸径压机腔体扩大对比表

2.1 传统圆腔体扩大弊端

现今人造金刚石合成普遍采用圆柱形腔体结构[2],其扩大腔体主要指在原有基础上对合成柱直径进行增加的过程。腔体扩大[3-5]分为两种:(1)设备增大带来的腔体扩大;(2)合成设备不变的情况下,增大合成柱直径。第一种腔体扩大是设备更新换代的必然结果。在不进行设备更新前提下的第二种腔体扩大才是设备挖潜能力的表现,所谓腔体扩大亦指第二种腔体扩大。

腔体扩大虽带来产能的增加,但同时传统腔体扩大也存在弊端:

(1)传统合成腔体扩大带来顶锤消耗增加。随着合成腔体扩大,为保证合成安全性,合成块尺寸必然扩大,从而带来顶锤尺寸的增加,合成事故随之增加。

(2)传统合成腔体扩大带来合成压力提高,降低了设备的使用寿命。随着合成腔体扩大,合成块、顶锤尺寸增大,合成压力必然提高,导致了合成设备在极限压力或超负荷压力下运转,这大幅降低了合成设备的使用寿命,使断梁、断活塞几率大幅增加,也带来顶锤消耗的不可控提升。

(3)传统合成腔体扩大导致保温层变薄,金刚石品质[6-7]降低。为了扩大合成腔体,部分厂家通过降低保温层来提高内部反应腔体体积,此举直接导致合成块保温性下降,反应腔体内部温度梯度增大,金刚石生长速度虽提升,但品质下降,同时浪费电能。

2.2 方腔体压力分析

为了解决传统圆腔体扩大带来的上述弊端,同时充分发挥腔体扩大带来的产能优势,并在腔体内部创造出适合金刚石慢速生长的温度场空间,在对现用圆腔体进行了分析对比的基础上,设计开发了方腔体结构。

首先、我们对压缩后的合成块进行分析,叶蜡石块在受到压力压缩时,其部分叶蜡石流动方向如图1所示:

图1 叶蜡石块受压后的不同流动表示形式图(a)叶蜡石立方体块的流动形式图;(b)俯视图流动形式图;(c)AA′剖面流动形式图;(d)BB′剖面流动形式图Fig.1 The pyrophyllite block flow after pressing

叶蜡石块只有八个密封边附近的叶蜡石参与流动,形成密封边。在圆腔体中,叶蜡石块靠近八个密封边附近,叶蜡石层厚度比中间厚3倍以上,造成空间浪费,尤其采用保温性能更优异的红叶蜡石块,圆腔体设计的缺陷更为明显;而方腔体能有效利用边缘空间,扩大反应腔体内部有效空间,同时不影响密封安全性。如图2:

图2 方腔体A、方腔体B叶蜡石块Fig.2 The pyrophyllite block A with cylindrical synthetic cavity and B with square synthetic cavity

其次、从圆腔体与方腔体在合成加压的受力方面进行对比:在六面顶压机上,将叶蜡石块经一定压力加压,除了方形容器因传压介质密度不均造成的压力损失外,其余在压力范围内接近,对比结果可见方腔体对压力传递更均匀,内部形成的压力场更稳定,梯度更小,更有利于高品级金刚石生长。图3为圆腔体、方腔体内部压力传递示意图:

图3 相同力矢量作用于圆腔体与方腔体内部对比Fig.3 The difference between the same vector force acting on a cylinder and a cuboid

2.3 材料设计及实验分析

在对圆腔体内部受力及密封层流动[8]的分析基础上,对同等腔体进行了方腔体的腔体结构设计,设计原则:(1)安全性不低于同等圆腔体;(2)合成产量高于同等圆腔体15%。

在方腔体设计时首先考虑合成安全性问题。影响方腔体合成安全性的因素主要有:方腔体圆弧过渡角度和合成柱高度。

方腔体圆弧过渡角度设计中进行了不同角度过渡的叶蜡石块压缩对合成柱变形的影响的实验。

以Φ54mm腔体合成柱为例:图4是不同圆弧过渡角度(R15、R13、R19)的方腔体合成柱,分别代表大圆弧过渡、适中圆弧过渡及小圆弧过渡。

图4中A为适中圆弧过渡,其优点:体积重量比同腔体圆柱重量增加20%,经合成压力压缩后如图4A:

图4中B为小圆弧过渡,其特点:体积重量比同腔体圆柱重量增加达到25%以上;经合成压力压缩后如图4B:

图4中C为大圆弧过渡,接近圆腔体,其优点:安全性与圆腔体相同,体积重量比同腔体圆柱重量增加较小,产量增加不明显。经合成压力压缩后如图4C:

从不同过渡弧合成柱合成压缩后的实际效果图(图5)可以看出:合适的圆弧过渡,经合成高压后,合成柱变形适中,对合成密封安全性无明显影响,同时合成柱有效合成体积增大15%~20%;当方形合成柱边缘过渡弧过小时(如图5B),经合成高压变形后,合成柱明显向密封边流动,影响其密封性能,造成合成事故;当方形合成柱边缘过渡弧过大时(如图5C),整体合成柱接近圆腔体,经合成高压后,合成柱更趋近于圆柱体,但有效合成体积增加不明显。同样以Φ54mm腔体合成柱为例,采用图4A圆角过渡方式,

图5 不同过渡弧合成柱压缩后效果图Fig.5 The diagram of synthetic columns with different transition arc after pressure

高度不变情况下,合成柱增加有效体积可达21.7%,单次合成在不增加设备压力、不调整顶锤大小的情况下,可增加单次产量47克拉(按0.8转化率计算)。

2.4 合成结果及分析

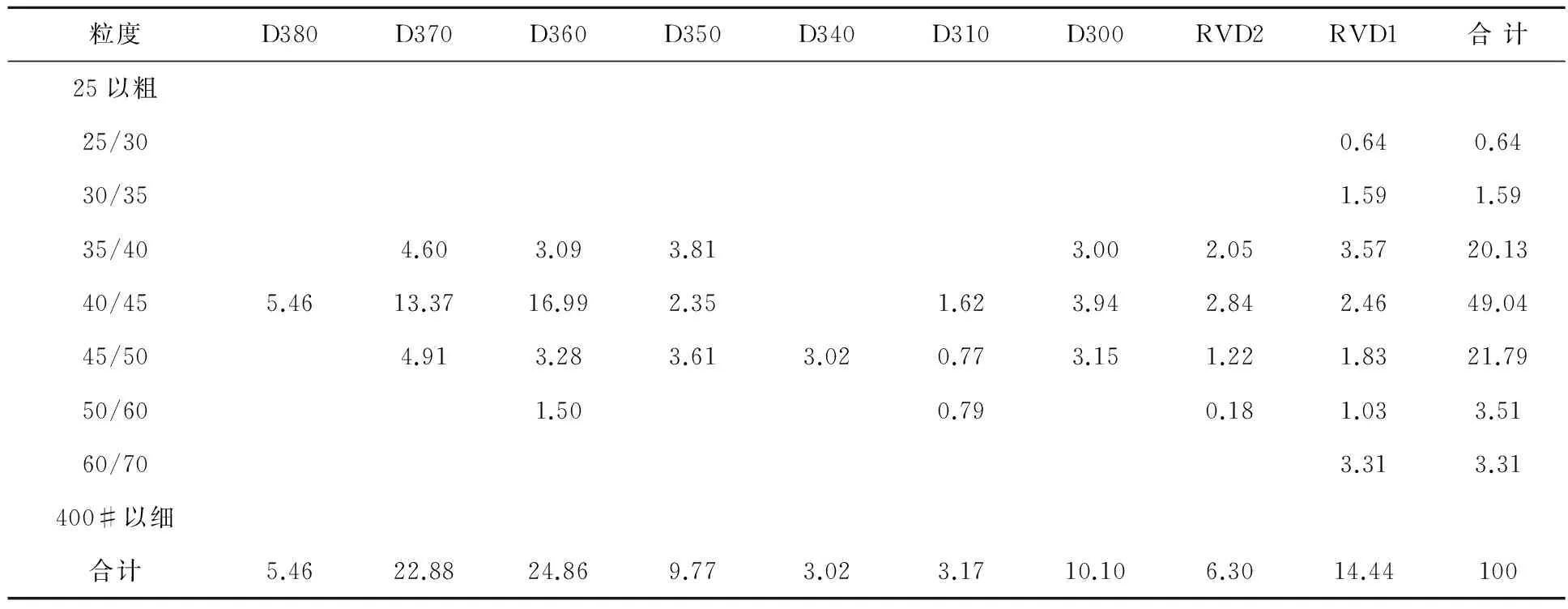

通过不同圆角过渡合成柱经压缩后形状及叶蜡石块的流动性分析对比,确定了圆角过渡直径后。在2台Φ760mm缸径设备上进行了Φ54mm方腔体连续合成实验。两个月的实验共合成1800块,合成主粒度40/45,合成柱重334克,合成单次产量290克拉/块,其合成结果如表2:

表2 方腔体中试结构比例(%)

同期Φ54mm圆腔体合成结果如表3(主粒度同为40/45,正常生产两机台合成结果),两台生产设备同样合成1800块,合成柱重量271克,合成单产:235克拉/块。结构比例如表3:

表3 正常圆腔体合成结构比例(%)

3 方腔体的问题及解决方案

通过近两个月的小规模合成中试,方腔体无论是合成单次产量和合成质量均优于同腔体的圆腔体,在合成的安全性方面,通过两个月的小规模合成,其合成安全性与同腔体的圆腔体安全性相当。方腔体长期合成安全性还需要更大规模、更长时间的合成验证。

方腔体合成存在的主要问题:

(1) 合成辅助材料成型成品率偏低,包括叶蜡石块、镁杯等。由于没有方形块成型经验,造成辅助材料成型成品率低,并且不易成型。相信随着材料成型技术的提高和加工经验的积累,成型成品率会逐步改善。

(2) 方腔体组装效率低,组装难度偏大。由于方形块不能转动,组装难度相对圆腔体大,效率低。此问题需通过制作专门组装模具解决。

4 总结

方腔体的实验性合成,在通过两台设备长时间的试生产,并对合成现象及合成结果进行分析的基础上,可以得到以下结论:

1、方腔体在不提高设备压力及顶锤等辅助配件尺寸的条件下,可较大幅度提高合成的单次产量,为生产企业寻求一条在不牺牲设备使用寿命的前提下,可有效提高单次产出的路径,使生产企业能在市场竞争中赢得先机。

2、方腔体通过对轴向四个棱角进行的合理圆弧过渡,不但解决了合成安全性的问题,同时经合成验证,四个棱角部位合成温度均匀,金刚石生长品质与其他部位基本相同,因此方腔体腔体内部温度场、压力场分布更适合金刚石生长。

3、方腔体通过对棱柱过渡弧的合理设计,在顶锤不变,合成压力不增加的前提下,并在确保合成安全性的基础上,使单次合成产量提高15%~20%以上。

4、方腔体是一种很有发展前景的腔体扩大形式,随着粉压技术的提高,组装模具的应用,方腔体将会是腔体扩大的一种趋势。

总之,方腔体作为一种腔体扩大的尝试,其具有不牺牲合成设备使用寿命,不改变顶锤大小,不提高合成压力等圆腔体扩大所无法比拟的优势。相信随着合成技术、粉压技术的提高,方腔体将会成为发挥现有设备合成潜力的有效方法。

[1] 方啸虎.方腔体的研究与讨论[J].超硬材料与工程,1996(3):21-24.

[2] 方啸虎,邓福明,郑日升.现代超硬材料与制品[M].杭州:浙江大学出版社,2011:113-140.

[3] 李飞跃,李启全.论大腔体合成金刚石技术中的几个问题[J].矿业工程,2003(5):79-82.

[4] 谢有赞.金刚石理论与合成技术[M].长沙:湖南科学技术出版社,1993:157-244.

[5] 郑日升,等.合成金刚石用材料的基本作用及选择原则[J].珠宝科技,2002(3):32-34.

[6] 李颖,王秦生,等.高品级金刚石生长技术若干问题的研究[J].金刚石与模具磨料工程,1996(2):8-10.

[7] 王秦生,等.金刚石优质高产生长原理与工艺探讨[J].金刚石与磨料磨具工程,2000(3):3-7.

[8] 亓曾笃.谈谈叶蜡石[J].工业金刚石,2001(3):13-16.

Newattemptoncavityexpansion─Experimentalresearchonlargesquarecavitydesign

YANG Ye1,2, FANG Xiao-Hu2.3, LI Ying2

(1.JingriDiamondIndustriesLtd.,Yanjiao065201; 2.HenanUniversityofTechnology,Zhengzhou450007,China;3.ShanghaiCRGEMSSuperabrasivesCo.,Ltd.,Shanghai201108,China)

In this paper, the new square cavity was designed and experiment was carried out compared with the traditional cavity.The results show that according to the new cavity designing with transition arc,the pressure increase caused by the cavity expansion is avoid,the equipment damage is exempted and the yield of the diamond is increased obviously.

diamond press; quadrate cavity; transition arc; synthesis pressure; yield

2017-07-29

杨烨,(1973-),男,高级工程师(河南工业大学在职研究生),就职晶日金刚石工业公司技术中心,从事人造金刚石合成及产品研发。

杨烨,方啸虎,李 颖.新腔体的尝试[J].超硬材料工程,2017,29(5):38-42.

TQ164

A

1673-1433(2017)05-0038-05