运载仿真系统中高效测试方案的设计与应用

2017-12-15,,,,

, ,,,

(上海航天电子技术研究所,上海 201109)

运载仿真系统中高效测试方案的设计与应用

庄玮,蔡珂,马玉璘,朱飞翔,于大海

(上海航天电子技术研究所,上海201109)

为解决运载系统高密度发射及人员压缩的问题,提出了一种仿真系统中高效测试的方案;在分析传统系统与现役系统区别的基础上,介绍了现役仿真系统的改进与优化;硬件系统采用分布式设计,便于设备的展开与撤收;软件系统的设计介绍中重点讨论了仿真系统软件在提高测试效率方面的设计方案,包括模拟源的数字化控制、流程状态智能化控制、模拟量输出的复用设计以及测试流程的多样性设计;给出了部分代码及程序框图;用现役系统和传统系统测试时间的比较证明了设计方法在完成原有仿真功能的同时,减少岗位人员及人工操作,缩短了测试所需时间,提高了测试效率;高效测试方案已应用于运载地面仿真测试中,应用效果良好。

仿真系统;高效测试;数字化;智能化

0 引言

火箭一体化测试发射控制(以下简称测发控)系统,主要用于火箭控制系统综合试验、全箭集成综合试验和发射场飞行试验阶段。软、硬件配合完成对火箭各分系统及全箭产品的控制和测试功能,并对火箭临射前的各项工作进行控制与监测。其中仿真系统主要通过仿真箭上各系统产品,来完成仿真阶段对一体化测发控系统各通路的考核,从而增强其交付前自检的全面性和完整性。

传统的仿真系统中主要由仿真控制计算机、仿真箭机、仿真VXI机箱等组成,所用部件多、测试条件高、信息通信链路复杂。现役仿真系统设计使用PLC(可编程逻辑器件)代替原有的仿真箭机及仿真VXI机箱,在实现所有仿真功能的同时简化仿真系统的测试条件、优化测试流程、提高测试效率。

本文基于对传统、现役测发控系统中仿真系统的比对,重点介绍了仿真控制软件以及PLC箭机模拟软件的在提高测试效率方面做出的方案设计与实现,通过对仿真系统软件的优化用来优化信息链路、降低错误概率、提高仿真测试的效率和可靠性。

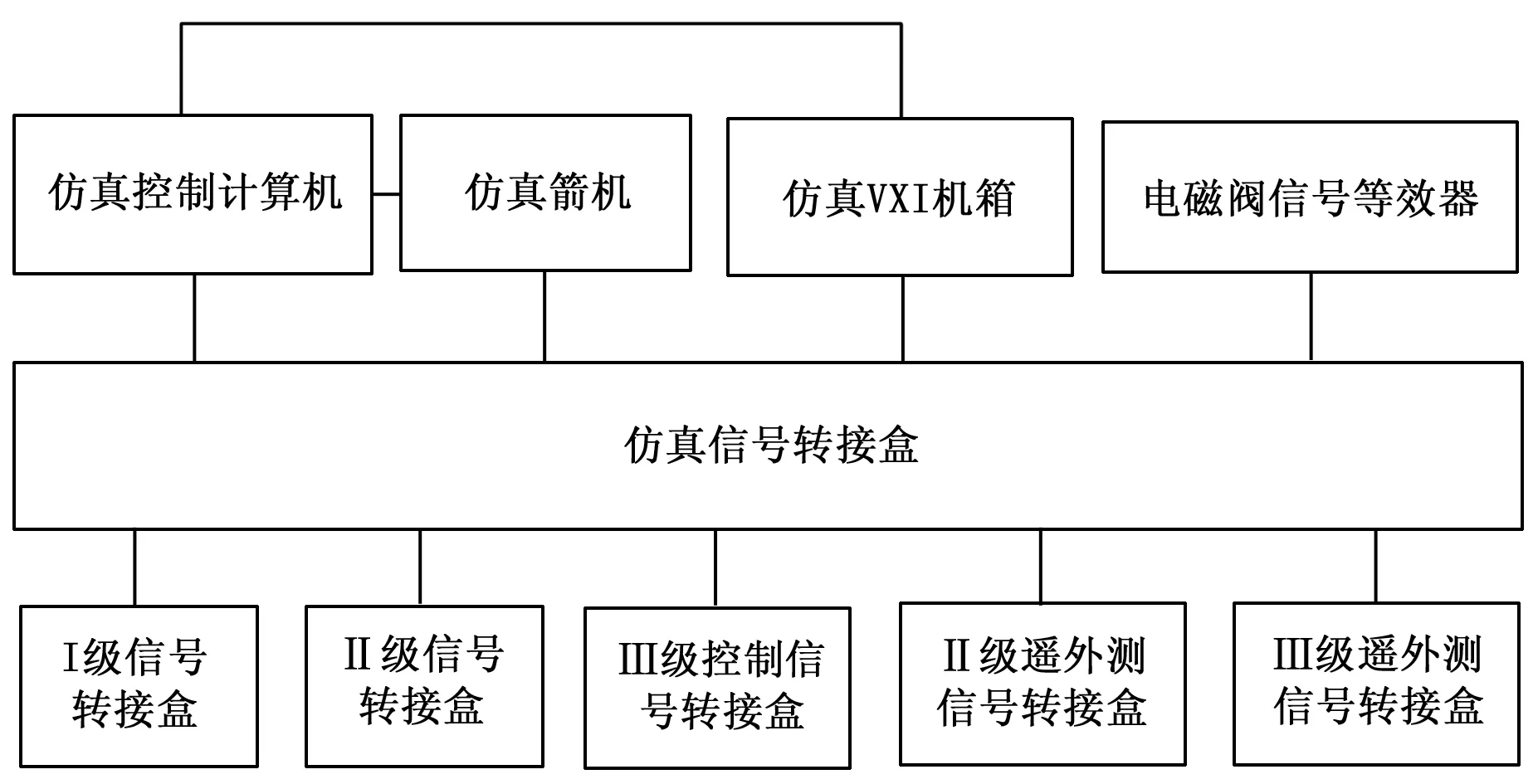

1 传统系统结构与原理

传统的地面一体化测发控系统仿真系统使用放置于各级固定平台的信号转接盒将箭地连接信号转接后,通过长电缆转接到工艺间内的信号处理组合内,用仿真箭机、模拟电子程配、仿真控制计算机和仿真机箱进行处理,如图1所示。各级信号转接盒内只是进行信号转接,没有任何电路。这样的设计及布局造成了设备过于繁杂、中间环节过多、长电缆过多,设备展开、恢复、撤收时间以及测试时间较长。就软件而言,实验环境复杂、硬件接口多、控制与通信繁琐、测试条件严苛。

图1 传统仿真系统组成图

而在新时期,高密度的运载火箭发射任务对地面测试发射控制系统提出了更高的要求——工期缩短、人员减少,这就进一步增加了仿真系统对系统优化的需求。

2 高效测试方案设计与实现

2.1 现役系统结构与原理

现役仿真系统遵循简单、可靠的原则,在不影响测试覆盖性的基础上,对智能化仿真系统进行设备优化组合,取消了VXI机箱、仿真箭机和模拟电子程配,采用分布式处理方式,工控机加可编程逻辑器件(下文简称PLC)模式,在实现所有仿真功能的前提下,利用数据总线简化各组合之间电缆,减少了硬件设备,缩短了电缆长度,提高了测试速度、精度及可靠性。PLC采用主基板加扩展基板的方式,设备组成图(去掉外仿真部分)如图2所示,其中虚线为网络连接,实线为Profibus连接(包括主机板与扩展基板之间、扩展基板与扩展基板之间)。

图2 现役仿真系统设备组成图

工控机及PLC主基板使用常温的,放在室内,PLC扩展基板使用宽温的(温度范围从-25~70℃)放在各级信号转接组合内,各级信号转接组合可放置在室外的平台上。

一级信号转接组合内放置等效线路、PLC扩展基板的AD、DA、DI、DO模块。等效线路用来模拟箭上一级控制系统的配电器,AD模块用来接收一级速率陀螺激励信号。DA模块用来模拟一级检波输出、功放输入、功放输出、舵反馈信号。DI模块用来接收21K0、舵Ⅰ启动、快慢速调平、起飞等信号。DO模块模拟输出程配1的时串信号。

二级信号转接组合内放置等效线路、PLC扩展基板的AD、DA、DI、DO模块。等效线路用来模拟箭上二级控制、遥测系统的配电器,AD模块用来接收二级速率陀螺激励信号。DA模块用来模拟二级检波输出、功放输入、功放输出、舵反馈信号。DI模块用来接收22K0、舵Ⅱ启动、游机加温等信号。DO模块模拟输出程配2的时串信号。

三级信号转接组合内放置等效线路、PLC扩展基板的AD、DA、DI、DO模块。等效线路用来模拟箭上三级控制、遥测、外安系统的配电器、二次电源及电磁阀线路。AD模块用来接收三级速率陀螺、平台激励信号。DA模块用来模拟三级检波输出、功放输入、功放输出、舵反馈信号。DI模块用来接收23K0、舵Ⅲ启动等信号。DO模块模拟输出程配3的时串信号。

仿真信号处理组合内放置PLC主基板的CPU、网卡等模块。CPU模块是用来对整个PLC的控制,网卡用来与仿真控制计算机之间的通讯。

仿真控制计算机是一台工控机,内置了RS422卡、模发解码卡、遥测量模发卡和网卡。仿真控制计算机通过RS422口接收地面计算机发出的控制指令,并通过网线转发给PLC主基版的CPU模块,CPU模块通过通讯线转发给各扩展基板的扩展模块,各扩展基板的功能模块执行各种操作。仿真控制计算机接收到起飞命令后,通过模发解码卡和遥测量模发卡来模拟箭机的模发通道和三冗余箭机的数字遥测量通道。仿真控制计算机可以实时接收各级PLC模块的测试数据,并及时进行判读,也可以事后接收并进行判读。

2.2 软件系统设计及难点解决

现役仿真系统软件包括仿真控制软件和PLC模拟箭机软件。

仿真控制软件主要通过TCP通讯协议从主控计算机获取相应的控制命令,执行相应的测试项目和流程动作;通过UDP通讯格式通讯,接收仿真PLC发送的状态变化值及电压、电流参数的模拟量;通过控制相关PCI卡,完成相应的模拟测试工作。

PLC模拟箭机软件主要通过与仿真控制软件通讯,解析仿真控制软件发出的各种控制指令,执行相应动作,包括控制继电器状态、输出或采集相应的激励信号、发出模飞时序以及程序脉冲等。

下面分别介绍两个软件所解决的技术难点,主要包括仿真控制软件的模拟源的数字化控制和流程状态智能化控制以及PLC模拟箭机软件的模拟量输出的复用设计和测试流程的多样性设计。

2.2.1 模拟源的数字化控制

仿真控制软件将原有的对VXI的控制以及与仿真箭机、电子程配等设备的通讯全部融合在与PLC模拟箭机软件之间的控制和通讯中,该方案所取消的对继电器的控制大大减少了在测试环节中的延时,同时也减少了仿真控制软件对板卡的控制、降低了操作不成功所导致的错误概率。

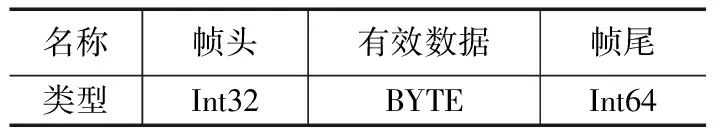

模拟源的数字化控制是指为了保证数据的正确性,采用固定帧长方式并在数据包中添加帧头、帧尾。基本数据格式如表1所示。同时考虑软件的可扩展性,设置发送有效数据大小为18BYTE,实际使用15BYTE;接收有效数据大小为30BYTE,实际使用22BYTE。

表1 基本数据帧格式

数据发送是通过UDP通讯协议,将测试项目、控制码字等发送给仿真PLC,采用“一位一意”的设计方法,即数据包中的每bit代表不同的控制码字或测试项目。由于硬件上部分通路是通用的,即在不同测试项目中需要不同状态切换,该工作在传统仿真系统中由仿真控制软件依次控制板卡上继电器的复位和接通来完成,逻辑复杂、所需时间长,大大影响了测试效率。而现役仿真控制软件上设计在每次发送状态控制码之前先将数据段清空,再将所要控制的PLC继电器在数据包中所对应的位置1后一并发送给仿真PLC,仿真PLC只需将数据包中为1的bit所对应的继电器接通即可实现,减少了一半的延时等待时间。以伺服系统中一级F1波道测试为例:

memset(Sdy_zt,0,18*sizeof(BYTE)); //清空数据段

Sdy_zt[10] = Sdy_zt[10]|32;//变压器

Sdy_zt[10] = Sdy_zt[10]|64;//F1波道

Sdy_zt[11] = Sdy_zt[11]|2;//单向电压

Sdy_zt[11] = Sdy_zt[11]|4;//相位比较

Sdy_zt[11] = Sdy_zt[11]|8;//基准电压

UDPWrite(writerChannel, sPort_write, sraddress_fs,Sdy_zt, sizeof(Sdy_zt));//发送控制码字给仿真PLC。

数据接收是通过UDP通讯协议接收仿真PLC发送的各DI状态数字量及AI参数模拟量。软件设计采用分开处理方法:对于DI状态数字量进行每帧处理、实时显示并存储动作,以实现对状态的实时监控和事后的有效判读;对于AI参数模拟量进行“按令处理”方式,即仅对与当前测试指令有关的数据进行处理和判读。该方案减少了不必要的数据处理和判读,缩短了流程时间。

2.2.2 流程状态智能化控制

根据任务需求,仿真阶段的测试既要满足覆盖全面的要求又要提高测试效率,同时仿真测试又重点诣在通路考核,所以需要近半小时的模飞就成了重点优化项目。

原始方案是仿真控制软件在接收到主机的准备起飞提示后弹出对话框,需进行人工选择后将长/短模飞的选择下发至PLC模拟箭机软件。而在有模飞的测试项目中,仿真控制岗位人员还要在模飞项目前到三级脱插岗位上进行扶脱插工作,同时还要保证在模飞项目开始时对长短模飞的选择提示框进行操作,这就要求仿真控制岗位至少有两个岗位人员。该方案虽然实现了对模飞状态的动态调控,但却增加了系统岗位人员,也增加了人工操作,同时也提高了人工操作所产生错误的概率。

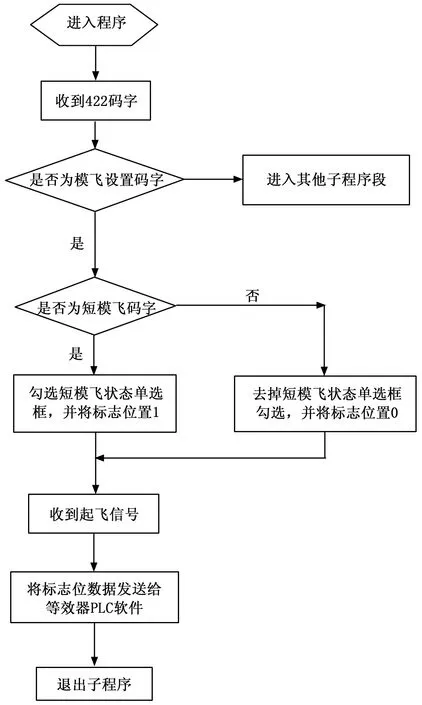

现役仿真控制软件采用“固定源头,动态可调”的流程状态智能化控制方法。软件在测试过程中接收主机发送的422码字(该码字与传统422通路考核码字格式不同),同时判断该码字是长模飞状态码还是短模飞状态码,并在软件显示主界面的单选框中显示,最后在收到起飞信号时将该状态发送给仿真PLC组合,通过对模飞状态的动态调控实现流程状态智能化控制,逻辑流程如图3所示。该方法减少了系统岗位人员以及岗位人员的操作的同时更实现了缩短测试周期,提高测试效率的要求。

图3 流程状态智能化控制逻辑流程图

PLC模拟箭机软件遵循简单可靠原则,采用模块化设计思路,设计包括网络通讯模块、状态采集模块、继电器控制模块、模拟量采集模块、模拟量仿真输出模块、程序脉冲仿真模块、状态复位模块以及模飞时串仿真输出模块等8个模块。

下面着重介绍PLC模拟箭机软件在设计上解决的难点:模拟量输出(下面简称AO)的复用设计以及测试流程的多样性设计。

2.2.3 模拟量输出的复用设计

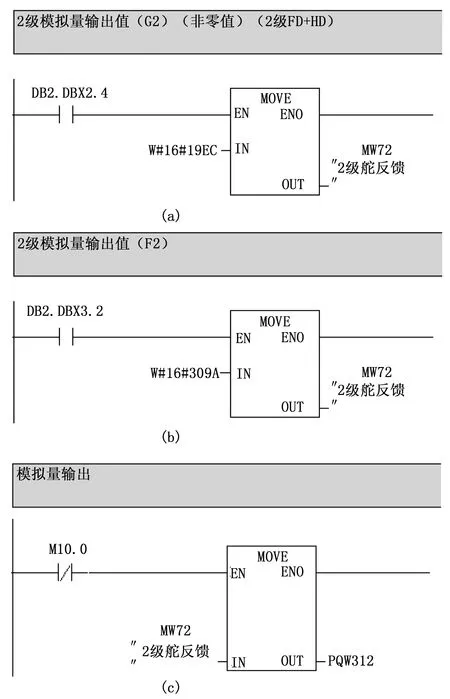

现役仿真PLC采用西门子300系列SM332型号AO模块,该模块对软件设计输出上有较高的要求:要求对于一个AO点只能单线圈输出,若软件上进行了多线圈输出则会导致输出不成功。

而硬件上同一个模拟量输出点可能对应测试项目中不同输出参数,软件上针对这个要求设计使用“一对一、一对多”方式,采用中间继电器间接赋值输出的方法。一对一是指一个模拟量输出点对应一个中间继电器(WORD型),一对多是指一个中间继电器对应多个模拟量数据。这样就可以在赋值模块通过判断收到不同测试指令,将不同模拟量数据赋值给指定中间继电器,而在输出模块将指定中间继电器与AO点对应即可。该方案简化了PLC模拟箭机软件中逻辑判断,缩短了功能实现所需时间。

程序例子如图4所示,图(a)、图(b)是在不同测试项目中为同一个中间继电器赋不同的值,图(c)为将该中间继电器的值通过模拟量输出点输出。

2.2.4 测试流程的多样性设计

为方便仿真阶段通路考核,提高测试效率,PLC模拟箭机软件设计采用两种模拟模飞状态的测试流程:短模飞和长模飞。状态的选择是通过接收仿真控制软件的控制码,若接收数据中代表长短模飞设置的bit位为1时,表示此次测试为短模飞状态,即将中间继电器M11.0置1。

软件设计采用直接由PLC内部定时器控制继电器输出方法实现模飞时串的仿真输出,该方法省去了仿真控制软件对PLC模拟箭机软件的输出控制,简化了控制流程。PLC模拟箭机软件接收到起飞信号后,通过判断M11.0的值接通不同的初始定时器,顺次开启长模飞或短模飞相关定时器,从而实现对长模飞或短模飞的模拟输出。

长模飞的各定时器时间点按真实模飞的时间点设置;短模飞则去掉时串与时串之间10 s以上的时间差。这样的处理将传统30分钟以上的模飞时间缩短为不到7分钟,大大缩短了实验测试时间。同时为减少时间上的偏差,对定时器的时间设定采用相对时间差。

图4 模拟量输出的复用设计示意图

3 工程应用效果

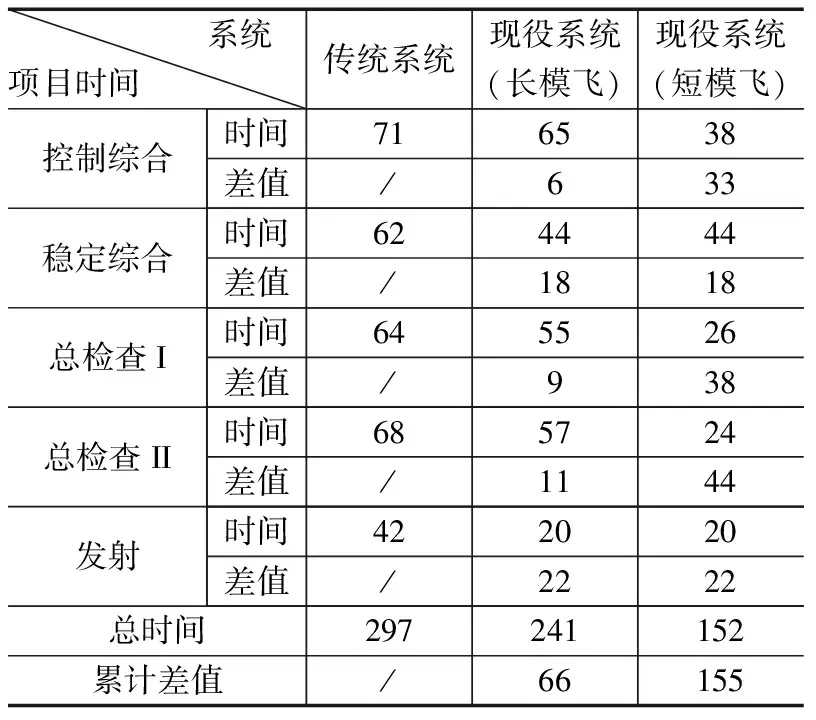

仿真系统软件用于一体化测发控系统交付前各通路的考核,该考核共进行四轮,每轮考核包括控制综合检查、稳定系统综合检查、总检查I、总检查II以及发射测试等多个项目。通过对仿真控制软件及PLC模拟箭机软件在上述方面的优化设计,使得测试时间大大减少。分别将传统系统与现役系统各项目取5次测试时间的平均值,汇集数据形成表2,其中稳定综合与发射测试项目中不涉及模飞,所以长模飞状态和短模飞状态时的测试时间一样。

由表1中数据可以看出,在仅统计控制系统综合检查、稳定系统综合检查、总检查I、总检查II以及发射测试这几个测试项目的情况下,与传统系统相比,现役系统在长模飞状态下节省66分钟,在短模飞状态下节省155分钟,按每次设备恢复期间做1轮长模飞状态的仿真测试以及3轮短模飞状态的仿真测试来算,现役系统可以节省至少531分钟,即8个多小时,为设备恢复留出了更多余量。

表1 测试时间比对

4 结束语

本文基于现役仿真系统介绍了仿真控制软件和PLC模拟箭机软件在提高测试效率方面做出的方案设计与实现,讨论了仿真控制软件的模拟源的数字化控制、流程状态智能化控制以及PLC模拟箭机软件模拟量输出的复用设计以及测试流程的多样性设计的实现。通过系统试验验证,这些方法在保证实现原有功能的前提下简化了测试条件与操作,减少了系统岗位人员数及人工操作,缩短了测试所需时间,压缩了恢复周期,提高了测试效率,对高密度火箭发射期的测发控任务有着重要意义。

[1] 宋宇峰.Lab Windows/CVI逐步深入与开发实例[M].北京:机械工业出版社,2003.

[2] 崔 坚,李 佳.西门子工业网络通信指南[M].北京:机械工业出版社,2004.

[3] 吴美金,王秉臣,卢逸斌,等.基于PLC的航天器地面测控系统通用化设计研究[J].计算机测量与控制,2016(7): 14-16.

DesignandApplicationofHigh-performanceTestProjectbasedonLaunchSimulationSystem

Zhuang Wei, Cai Ke, Ma Yulin, Zhu Feixiang, Yu Dahai

(Shanghai Aerospace Electronic Technology Institute,Shanghai 201109,China)

To solve the problem of the high-density launch of the Launch system and the constringent of the personnel, a project of high-performance test to the Launch simulation system is proposed. Based on analysis of the differences between the traditional system and the active-serviced system, the optimization of the active-serviced system is introduced. Using distribution design in hardware system can be convenient for the equipment’s paving and removing. The projects of the testing efficiency improvement in the simulation system software are discussed, including the digital control of the simulation source, intelligent control of the flow state, duplicate usage of the AO and the diversity design of the testing flow. Some of the code and graphs are provided. The active-serviced system can replace the traditional system on the function. At the same time, the reduction of the manual operation and the testing time, the improvement of the testing efficiency are proved by the comparison of the testing time between the two kinds of systems. The project has be used for the launch ground simulation test. It has good effect.

simulation system; high efficiency test; digitization; intelligentize

2017-04-25;

2017-05-23。

庄 玮(1986-),女,黑龙江人,工程师,硕士研究生,主要从事运载地面系统软件设计方向的研究。

1671-4598(2017)11-0018-03

10.16526/j.cnki.11-4762/tp.2017.11.005

TP273

A